我国LNG产业储运装备发展现状与展望

2022-10-29钟林王阳敬佳佳王党飞黄泽奇

钟林 王阳 敬佳佳 王党飞 黄泽奇

(1.西南石油大学,四川 成都 610500;2.西南石油大学能源装备研究院,四川 成都 610000)

世界环境危机日益严峻,碳中和已成全球共识,碳减排是大势所趋,能源转型是重要举措。

天然气的碳排放仅有煤炭的一半,氮氧化物(NOx)、二氧化硫(SO2)、烟尘浓度水平显著低于燃煤。美国在2007年和2019年能源消耗总量基本持平,天然气消费量从23%增至32%,煤炭消费量从24%下降至12%,非化石能源从12%增长至17%,碳排放总量下降32%,其中接近三分之二的贡献来自天然气发电替代燃煤发电。相比于全球天然气消费在能源消费中约25%的占比,中国9%的天然气消费占比仍有很大的上升空间[1]。作为最低碳、清洁、灵活的化石能源,天然气将在我国“双碳”进程中发挥关键作用,是承接高碳燃料有序退出的补位能源和支撑可再生能源大规模利用的“稳定器”,将与零碳能源长期并存。

1 LNG产业装备发展的必要性

从国家长远发展出发,能源安全是全局性、战略性问题。习近平总书记在党的十九大报告中提出“要构建清洁低碳、安全高效的能源体系”。中国2021年供应天然气中45%依靠国外进口。进口气由管道气与LNG构成,LNG相比管道气有灵活、来源广等优点,不受管网限制。我国是全球最大的LNG进口国,2021年我国进口LNG为1089亿m3,在进口气中占比高达65%[2],是我国全年天然气消费量的近三分之一(见图1)。国家能源局在《中国天然气发展报告(2021)》中[3]提到天然气消费预计将从2020年的3251亿m3增长至2030年的6000亿m3,届时我国仍有1200亿~1700亿m3天然气供需缺口,加上2017年开始的煤改气工程进一步扩大了天然气缺口,仅靠自产气与陆地进口管道气无法填补用气缺口,海上进口LNG将会成为未来天然气增量的重要组成部分。

图1 2015—2021年中国天然气供应量

不难看出,无论作为能源保驾国家社会经济发展还是助力世界环境改善,天然气都举足轻重。此外,受限于我国储气库建设滞后储气能力弱,LNG这种“灵活”的天然气其重要性进一步得以体现,当遭遇特殊及应急情况例如管道气进口受限以及极端天气气候变化等,LNG可成为保供的主要来源。随着2018年LNG被正式纳入国家天然气储备体系(国发〔2018〕31号),以及供需缺口的逐渐增大,我国LNG战略储备能力弱、储备量少、区域发展和布局不平衡、受到国际形势影响时天然气供应的抗风险能力较差等问题将会凸显。要解决这些问题必须要大力发展与之相关配套的LNG产业储运装备,建立LNG装备产业体系、规模化储运装备设施,攻关关键卡脖子技术,逐渐降低直至摆脱对外依赖。本文聚焦LNG产业链上、中、下游关键储运环节,对LNG储备相关设备的国产化以及LNG产业储运设备标准化等发展现状进行了对比阐述,对其未来发展趋势进行了展望,并提出了相关技术发展建议。

2 LNG产业关键储运装备发展现状及发展趋势

LNG全产业链主要包括上游的开采液化、中游的储运接收以及下游的分销,其中上游开采液化主要包括两种:一是陆地开采天然气然后在LNG液化厂进行液化,二是海上开采天然气然后通过FLNG进行液化;从液化厂出来的LNG主要通过漕运车送至LNG接收站,从FLNG出来的LNG通过LNG船从海上运送至LNG站。目前在LNG全产业链(见图2)中,LNG产业储运装备主要包括四大核心装备:FLNG船、LNG运输船、LNG储罐与LNG-FSRU。

图2 LNG全产业链总览图

2.1 FLNG发展现状

FLNG(Floating Liquid Natural Gas),即浮式液化天然气生产储卸装置,FLNG的概念源于FPSO,其存储介质为LNG,由于LNG的物理特性(低温:-162℃;低密度:425~470 kg/m3),FLNG远比FPSO复杂。典型的FLNG包括船体系统(船型、圆筒型、半潜型等)、系泊系统(单点系泊系统、多点新系统)、液货舱系统(Moss、SPB、GTT)、外输系统(串靠外输、旁靠外输)、油气处理系统、生活楼等。业界也称作LNG-FPSO,FLNG集生产平台、外输管线与陆上终端的功能于一身,可实现海上天然气生产、处理、液化及储存,结合LNGC(LNG运输船)可在海上直接实现LNG的液货出口,其在设计上对相关设备的布局以及安全性有非常高的要求。FLNG的概念最早由壳牌公司于20世纪60年代末首次提出,70年代末第一次提出用于解决LNG的相关问题。

截止2022年7月世界上有5艘FLNG正式投入使用,其中最大的是澳大利亚的Prulude FLNG,该FLNG由韩国三星重工建造,是全球最大的浮式海工装置。这艘FLNG船长489 m,宽74 m,排水量达60万吨,建造时采用了大约26万吨钢材,具有超过150项专利。Prelude FLNG每年能够生产360万吨LNG、130万吨冷凝水和40万吨LPG,可以抵抗各种极端天气气候变化[4]。世界已投产和在建的FLNG项目如表1所示。

表1 世界已投产和在建的FLNG项目

我国自主的FLNG相关装备技术也正在积极研发中,其主要研发工作由中国海油领衔开展,截止目前该项研究工作已经完成存储模块、上部模块的设计建造,同时也解决了部分核心装备以及部分技术难题,从整体上掌握了FLNG的核心技术。此外,针对FLNG中关键的液化装备以及晃动工况下LNG绕管式换热器两相流均布及换热性能技术进行了研发和实验,包括一套液化量可达2万m3/天的氮膨胀液化装置与3套模拟海上晃动试验台,3套试验台分别对应微型双混合冷剂液化工艺实验装置的晃动工况模拟与实验研究、晃动工况下LNG绕管式换热器两相流均布及换热性能技术研究与预处理用塔器内部两相流传热传质的模拟和实验研究以及晃动工况下的两相流动和化学反应理论研究,提出了可以在晃动工况下均匀流动的两相流设备,突破了浮式生产装置两相流设备的流动换热控制关键技术[5]。图3为“FLNG+水下生产系统”的工程模式[6]。

图3 FLNG+水下生产系统”的工程模式

2.2 LNG运输船发展现状

LNG船是国际公认的高技术、高难度、高附加值的“三高”船型,被称为“海上超级冷库”,最难的部分是它的液货围护系统,也就是要将-163℃的低温LNG安全储存,不能泄露,同时使低温液货与船体结构有效隔离以防止产生钢板低温脆裂,而且蒸发率要低。LNG船按液货舱的结构形式可分为独立储罐式和膜式。前者是将柱形、罐形、球形等形状的储罐置于船内;后者采用双壳结构,体内壳就是液货舱的承载壳体,相比于独立储罐式结构来说,双壳结构具有许多优势特征,不仅具有较高的容积利用率,而且结构重量也比较轻[7]。世界上已有的液货舱技术有法国GTT薄膜型、英国的Moss球罐型、日本的SPB型舱以及应用较少的C型压力罐式,此外近两年也出现了韩国的KC-1型和挪威的LNT-A型液货舱技术[8]。在这其中应用最多的是法国GTT薄膜型液货舱技术,在市场上其他几种技术类型的份额总和不及它的一半。

最早的LNG运输船是1958年美国用普通旧油船改建成的5100 m2的“甲烷光铎”号。当时直接将储罐移至船舱内部作为液货仓。目前,世界上先进的LNG运输船有韩国大宇造船公司建造的Christophe de Margerie号,它是全球唯一一艘SRC7冰级特大型LNG运输船,用于北冰洋西伯利亚地区的LNG运输,该船型在必要的时候可以进行破冰作业,其满载LNG运输量可以达到17.36万m3。北方海航道上行驶的Christophe de Margerie号LNG运输船如图4所示[9]。

图4 北方海航道上行驶的Christophe de Margerie号LNG运输船

我国生产过不少LNG运输船,拥有完全自主知识产权的LNG运输船有中小型的“海洋石油301”号,该船满载运输量为3万m3,液货舱采用4个C型压力罐,是目前全球最大的C型LNG运输船,需要注意的是C型压力罐式液货舱并非世界主流LNG运输船液货舱技术。此外,中船旗下的数艘LNG运输船也是自主研发制造的。截止目前,中船旗下的LNG运输船正在进行第五代LNG运输船的研制,在其已经交付的LNG运输船中,最先进的是4艘第四代大型LNG运输船,分别是“大鹏昊”、“大鹏月”、“闽榕”以及“闽鹭”。中国船舶旗下的4艘大型LNG运输船中运输量最大的是“大鹏昊”,其满载运输量可达14.7万m3,这一数据已经接近了世界上最大的LNG运输船。2022年8月中国第五代大型液化天然气船首制船点火开工,这标志着由中国自主研发设计、代表当今世界大型LNG运输船领域最高技术水平的中国第五代“长恒系列”17.4万m3LNG运输船由设计蓝图“驶向”实船建造。这款具有完全知识产权的“长恒系列”船型已经获得美国船级社、法国船级社、英国劳氏船级社、挪威船级社等四家国际著名船级社颁发的船型设计通用认可、入级预先认可等证书,取得了实船建造的通行证[10]。“海洋石油301号”LNG运输船如图5所示[11],“大鹏昊”LNG运输船如图6所示[12]。

图5 “海洋石油301号”LNG运输船

图6 “大鹏昊”LNG运输船

2.3 LNG储罐发展现状

自2006年大鹏LNG接收站投产以来,中国LNG储罐的最长运营时间已经超过11年。目前国内大型LNG储罐的数量已经达到40多个。储罐决定了LNG接收站的接收能力,我国在前些年放缓了LNG接收站的建设,但是由于最近几年的天然气消费量上升速度太快,自产气增速和进口管道气的增速满足不了,所以至2016年开始又加快了LNG接收站的建设进度,这同时也对LNG储罐研制提出了更高的要求。

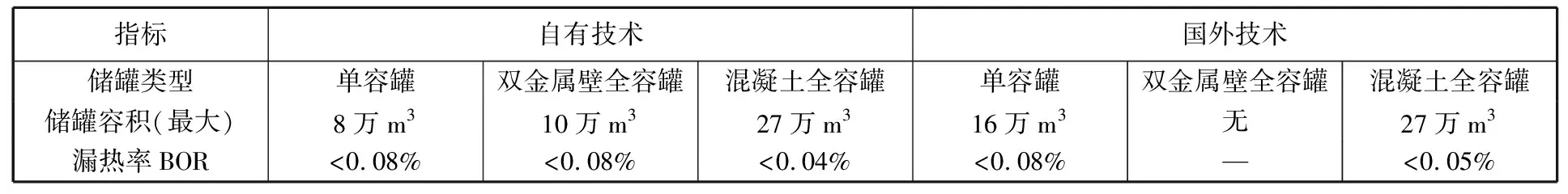

与LNG储罐研制相对应的是储罐建造的核心技术,核心技术包括全模型建模分析、地震响应分析、隔震研究、支撑结构研究、局部构件的校核以及失效性分析。中国已完全具备常规LNG储罐的自主设计能力,当前自主核心技术主要在常规单容罐以及常规全容储罐,包括双金属壁全容罐和混凝土全容罐方面,且集中在数值模拟计算方面[13]。相关研究和设计单位已经掌握27万m3以内的全容储罐核心技术,正在建设的江苏LNG一期扩建、珠海LNG二期项目里11座27万m3储罐,为目前世界单罐罐容最大的全容储罐,同时也是世界上罐容最大的LNG储罐。该项技术可用于未来国内LNG战略储气库布局,加速国内LNG储罐国产化进程。在常规单容罐方面,我国自主设计的单容罐最大容积为8万m3,国外最大为16万m3,全容储罐其优点是安全性高、占地少、完整性和技术可靠性高,是未来常规LNG储罐发展趋势[14-15]。建设中的中海油江苏LNG站6座27万m3储罐如图7所示,建设中的中海油珠海LNG站5座27万m3储罐如图8所示。常规LNG储罐国内外对比如表2所示。

表2 常规LNG储罐国内外对比

图7 建设中的中海油江苏LNG站6座27万m3储罐

图8 建设中的中海油珠海LNG站5座27万m3储罐

在超大型LNG储罐的发展方面,目前没有超大型储罐的明确定义,单彤文等业界专家倾向于将罐容在20万m3以上的LNG储罐定义为超大型LNG储罐。从这个角度来说我国已经完全掌握了超大型的储罐的研制,但是全容罐受制于其形貌、表层截面尺寸、厚度、安装方式等原因,其罐容不可能无限增大,27万m3的罐容几乎已经达到了上限。

在新型储罐方面,目前有自支撑储罐、海上LNG储罐等,国外在新型储罐的研制方面暂时领先于国内。Haug等[16]对国外混凝土结构LNG海上接收终端的研究进程进行了论述,对不同形状的附属结构以及存储结构的受力模式及特点进行了分析,总结了设计和建设过程中需要考虑的主要因素;Sullivan等[17]对重力式基础结构接收终端和海上接收模块与陆上接收终端进行了对比,从结构的受力、基础型式、施工周期、造价和技术风险等方面进行了分析;国内目前已经对海上LNG储罐运输系统、通风系统、抗冰系统等方面逐步开展了部分研究。

此外,目前国内LNG储罐部分保冷及仪表系统仍未实现国产化。其中,泡沫玻璃砖、沥青毡、玻璃棉等保冷材料,可实现国产化,但国内供应商较少,在部分项目实际建设时采用进口或国产的形式。玻璃布、弹性毡、珍珠岩原矿、罐表系统,目前还未实现国产化,国内LNG储罐建设时仍采用进口形式。

2.4 LNG-FSRU发展现状

FSRU浮式液化存储及再气化装置是近些年提出来的一种新型海上LNG装备,它集LNG接收、存储、转移运输、再气化、外输等多种功能于一体,相当于将LNG运输船和LNG接收站结合,是一种名副其实的海上大型移动LNG站,其可以将LNG运送至目的地后直接将LNG气化,对接天然气管线对外进行供气。

当前世界上已经投运的LNG-FSRU分为两种,一种是基于已有的LNG船进行改造得来,一种是从新设计建造,其中大部分是重新设计建造的,在该领域韩国目前处于世界领先地位。世界已经投运的近30艘LNG-FSRU里有22艘是韩国建造,我国基于在LNG运输船以及路基LNG接收站上的研发积累,在2015年完成了1艘17万m3的FSRU改装工作,2017年接到首单小型FSRU的订单,同年稍晚接到了两艘17.4万m3的大型FSRU订单。目前只有建造17万m3以上的FSRU才能在国际市场拥有一席之地,其可以永久或者半永久地停泊在LNG卸货地。截止2022年,我国仅有一艘中海油天津“安海角”号LNG-FSRU,其采用的是Hoegh公司的14.5万m3的FSRU,于2013年底正式投入运营。“安海角”号LNG-FSRU如图9所示[18]。

图9 “安海角”号LNG-FSRU

相较于传统LNG运输船和路基LNG接收站,FSRU的主要技术难点集中在气态外输相关设备,包括再气化工艺装置、高压外输计量单元以及高完整性压力保护系统等。目前相关设备系统均未实现国产化。此外钢材、控制系统、GCU、配电板、殷瓦、胶合板等,低温材料如高压低温阀门、安全阀等基本都是进口;部分常规设备和材料如透气桅、滤器、泵塔、低温管及管件、低温小口径阀门、玻璃钢管、PVC管、绝热材料等可以国产,中船集团收购了瓦锡兰集团低速机业务成立WinGD,使得FSRU推进系统可以国产,整体自产化率在50%~60%。

2021年我国自主设计研发的首座17.4万m3的LNG-FSRU正式交付给希腊daynagas公司,标志着我国拥有了自主设计并建设大型LNG-FSRU的能力。该艘FSRU与中船的第五代LNG运输船采用同型的液货舱,存储管理系统也类似,除了在单位时间内再气化能力(再气化能力决定了FSRU的工作能力)以及液货舱的蒸发率方面与韩国有一点差距,从实际效果来讲处于世界先进水平。世界已投产的先进FSRU项目如表3所示。

表3 世界已投产的先进FSRU项目

2.5 LNG产业储运装备未来发展趋势与展望

2.5.1 我国FLNG未来发展趋势与展望

未来我国的自主FLNG除了要在结构布局以及安全性上树立高标准,其发展首先要完全突破并掌握:

1)船体设计技术;

2)上部模块的设计与建造,包括油气分离系统、处理系统、液化系统、储藏系统、外输系统等;

3)液化工艺以及相关配套设备的研制;

4)液舱系统及配套设备,单点系泊系统以及相关配套设备。

完成以上装备与工艺的技术突破以后接下来则应当建造适合我国南海环境的FLNG,最后向体量更大且环境适应性更强的FLNG进行研发与突破。FLNG是海洋油气工业发展与科技进步结合的产物,其诞生为海上气田开发提供了全新的解决方案,我们应当着眼于FLNG的广阔应用前景,大力发展全自主知识产权的各型FLNG。

2.5.2 我国LNG运输船未来发展趋势与展望

目前我国的LNG运输船设计与建造已经处于世界先进水平,但还有不足之处:无论是中船旗下的第四代还是第五代LNG运输船其液货舱均采用的是GTT薄膜罐技术,该技术收购于法国GTT公司非自主技术。此前第四代LNG运输船基于该项技术将蒸发率(自然损失率)降低到了0.1%,第五代在此基础上继续降低了15%达到了0.085%,该项数据已经处于世界领先水平,但是与韩国的0.05%还有一定的差距。所以我们接下来的努力也有了目标,那就是继续提高液货舱的建造工艺水平,进一步降低蒸发率,相信在未来我国在全球范围内的LNG船市场会越来越广阔。

2.5.3 我国LNG储罐未来发展趋势与展望

全容罐的建设我国目前已经处于世界一流水平,接下来应当着重发展其他形式的超大型储罐以及新型储罐,不但应在原材料以及相关控制系统打破进口现状,还要发展新型材料,同时在研发手段上应当多样化。超大型LNG储罐研制应当向地下罐、薄膜罐或者二者结合方向发展。新型储罐中自支撑储罐采用复合结构的内罐,对工艺和材料要求较高,但这种复合式内罐在承载上限方面远高于常规储罐的壁板式内罐,且材料成本较一般的板式内罐要低;海上LNG储罐最大的优点集中在不受使用面积的限制,我国目前规划了很多新的LNG接收站,全部建成以后LNG接收站的数量将在现有的基础之上翻一番,往后LNG的选址难度将会大大增加,海上LNG储罐将会成为海上LNG接收终端的基础。

2.5.4 我国LNG-FSRU未来发展趋势与展望

目前我国已经启动了22万m3的FSRU研制工作,已经交付的17.4万m3的FSRU和已经改装完成的17万m3FSRU为我国在此领域的设计建造以及改装方面积累了经验。未来FSRU的研发应着重向着材料领域以及控制系统领域进行研究突破,同时还应当考虑相关产品缺少船级社证书无法船用,在设计考虑、安装方式、试验条件、应用场景等方面与船用产品不一致等问题。

3 未来发展建议

现如今我国的LNG产业储运装备研发已经进入了瓶颈期,正处于咬牙攻坚的关键期,基于前述发展现状以及发展趋势对我国相关储运装备的未来研究与发展方向提出以下建议:

(1)在研发时需长远考虑,未来的相关装备应具有系统化、集成化、精细化、模块化的特点;

(2)应着重向核心部件的材料领域、控制系统领域以及加工工艺领域进行突破;

(3)研制过程中,其配套产品要跟上核心装备的进程,在设计考虑、安装方式、试验条件、应用场景等方面要切合国际市场以及国内市场的实际需求。