磁极铁心机器人高效焊接技术的应用

2022-10-29蒋彦坤金宝龚春源郭松叶

蒋彦坤 金宝 龚春源 郭松叶

(东方电气集团东方电机有限公司,四川 德阳 618000)

机器人是一种可以通过程序指令半自动或自动地完成自主工作的机器设备,因其对生产条件和环境的高度适应性、自身的灵活性和稳定性,目前,工业机器人在整个现代化工业领域中有着不可或缺的地位,机械制造、汽车、化工、服装、电子、食品和医药等行业的发展都逐步采用工业机器人作为主导,焊接机器人在汽车、工程机械、钢结构等行业已逐渐取代人工焊接。但在大型基础装备制造业领域,因产品结构特点的巨大差异,机器人焊接的研究和应用仍处于起步阶段[1]。文中基于水轮发电机磁极铁心的焊接,开展了机器人高效焊接研究并成功应用。

1 水电磁极铁心结构介绍

磁极是水轮发电机提供励磁磁场的重要转动磁感应部件,需要具备良好的机械和电气性能。磁极由磁极铁心、磁极线圈和极身绝缘等组成。磁极铁心常采用叠片磁极,有利于降低磁极表面的齿脉振损耗。叠片磁极铁心由磁极冲片、磁极压板、磁极拉紧螺杆等零件组成,螺杆和螺母不得凸出磁极压板表面,结构见图1。

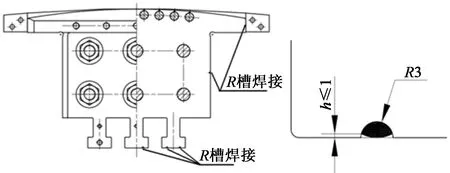

图1 磁极铁心结构示意图

水轮发电机的磁极冲片需关注材料的磁导率,常选用1.5 mm或2 mm厚的冷轧或热轧钢板。磁极冲片的制造可采用模具冲压和激光切割,各有其固有的优缺点。激光切割时钢板为自由状态,受激光头的定位误差和钢板翘曲变形误差的双重影响,中心孔定位误差可达±0.20 mm,其孔对外缘轮廓的误差可达±0.25 mm;模具冲压时,中心孔误差一般可达±0.05 mm,其孔对外缘轮廓的误差可达±0.15 mm,其冲片一致性好[2]。另外磁极冲片尺寸较小,数量一般都在数千片以上,成本分摊后模具费用不高,所以从技术和成本分析,目前常采用模具冲压的方式制造磁极冲片。

另外,在磁极冲片T尾、檐部及极身等位置常冲有3 mm的半圆,磁极铁心叠压后,沿磁极铁心轴向长度方向满焊R3半圆槽以提高磁极铁心的整体性和刚性。焊接位置主要为平焊和横焊,要求焊缝美观,焊缝不凸出工件以便不影响装配,焊缝咬边及余高均小于1 mm,如图2所示。

图2 磁极铁心焊接位置及焊接要求示意图

2 磁极铁心焊接中的常见问题

2.1 磁极铁心焊缝外观质量差

磁极铁心片间压力分布的测量试验一般采用感压纸测量方法,磁极铁心装压过程中在长度等距间隔的5个不同的片间位置安装感压纸,感压纸根据区域压力的大小呈现不同的发色浓度,通过扫描仪对收集完压力信息的彩色感压纸进行扫描再通过软件转换成数据,然后检测压力大小和压力平衡。结果表明,磁极铁心叠压系数虽要求较高,但冲片压紧主要通过冲片中部的拉紧螺杆受力把紧,受力集中,同时冲片本身钢板有同板差,冲片外缘、远离拉紧螺杆的磁极冲片檐部及T尾受力相对较差,如图3所示。冲片外缘紧度不一致,冲片在R3槽焊接部位可能存在间隙,最大可达0.30 mm。

图3 磁极铁心片间压力分布测量

同时R槽因叠片磁极铁心固有的平直度、对齐情况不佳和磁极铁心冲片残留的少量模具润滑油等因素,R槽焊接时采用传统手把焊易产生焊接飞溅,长时间连续手把焊难以维持较好的焊接姿态、焊接速度和稳定的收弧、断弧时机,移动焊条的速度过快,从而使得气泡尚未排出焊缝便已冷却,形成气孔;焊接电流、焊接电压过大或者焊接速度较慢,电弧热量高与焊接速度不协调,使被焊材料在融化之后无法与焊材金属相熔,形成咬边[3];在焊接的过程中由于收弧、断弧的时机控制得不合适而使得焊缝末端出现因填充物不足形成的低洼部分造成弧坑[4];焊缝余高因手把焊稳定性较差也无法控制。磁极铁心手把焊焊接后出现气孔、咬边、弧坑和余高参差不齐等问题,焊接外观质量较差,需进行打磨,打磨后外观质量仍不满足要求,如图4所示。

图4 铁心R槽使用手把焊焊接打磨后外观情况

为消除上述传统手把焊焊接发生表面气孔、咬边、弧坑等焊缝缺陷和打磨后外观质量差的问题,改进方法是焊接时有意识地使焊缝余高增大,打磨时去除表面气孔和弧坑等焊缝缺陷,但导致焊接量增大、同时焊接过后焊缝打磨量大,劳动强度进一步提高,如图5所示。

图5 R槽焊缝余高增大,焊接及打磨情况

2.2 磁极铁心焊接位置多

磁极铁心R槽主要分布在磁极铁心T尾、檐部及极身等位置,焊接位置主要为平焊和横焊。T尾正面为平焊,R槽焊接点处于水平位置,焊接操作人员通过正向俯视焊接工件来进行焊接。因为焊接缝处于水平位置,熔滴主要是靠自重进行过渡处理,焊接姿态较易保证。T尾侧面、极身及檐部部位为横焊,R槽垂直于水平位置进行焊接,焊接工作过程中所产生的熔池液态金属及焊接产生的熔渣,在自身重力作用条件下会出现下落情况,更易造成焊道表面出现咬边、焊接下侧区域出现凸起等情况容易造成焊瘤、夹渣等缺陷[5]。焊接过程中,常采用将磁极铁心侧倾、多次变位的方式改横焊为平焊完成焊接进行改善,如图6所示。

图6 磁极铁心通过侧倾、多次变位完成焊接

2.3 磁极铁心尺寸差异大

磁极主要是提供励磁磁场,磁极铁心各尺寸的设计除了满足机械强度,还需进行磁路计算。磁极极弧系数通过磁场的谐波分析和电动势波形的定量计算确定,磁极极靴宽度能够根据极弧系数相应得出。磁极极身高度由转子励磁绕组匝数和导线的尺寸确定,极身宽度受极身磁通密度的限制,极靴高度和T尾的尺寸及数量根据水轮发电机机组的飞逸转速时对磁极的强度要求计算确定[6]。不同的水轮发电机组因水头、机组容量、机型结构等不同,电磁方案和机械强度要求均不一样,磁极铁心尺寸差异较大,磁极铁心长度从1 m到4 m不等,宽度从150 mm到650 mm不等,R槽焊接位置也相应差异较大。

2.4 磁极铁心焊接效率低

磁极铁心R槽焊接常采用手把焊的焊接方式,焊接过程为高重复、低附加值作业,焊接过后焊缝打磨量大,劳动强度进一步提高。传统手把焊考虑焊工自身身体条件和外部高温环境,无法进行长时间持续作业,同时手把焊需频繁更换焊条,焊接效率较低。另外焊接过程中的烟尘和氮氧化物等有害气体会对焊工造成职业危害。

3 适合于磁极铁心的机器人焊接系统

焊接电流、焊接电压和焊接速度等因素均会对焊接质量产生影响。相比人工长期施焊,焊接机器人拥有完备的数控化的控制措施,始终能够将焊接工艺参数自动控制保持不变,降低人为因素对焊缝质量的影响,焊缝成型均匀,稳定性高。磁极铁心R槽焊接较为适宜采用弧焊机器人进行改善。

3.1 磁极铁心焊接工作站

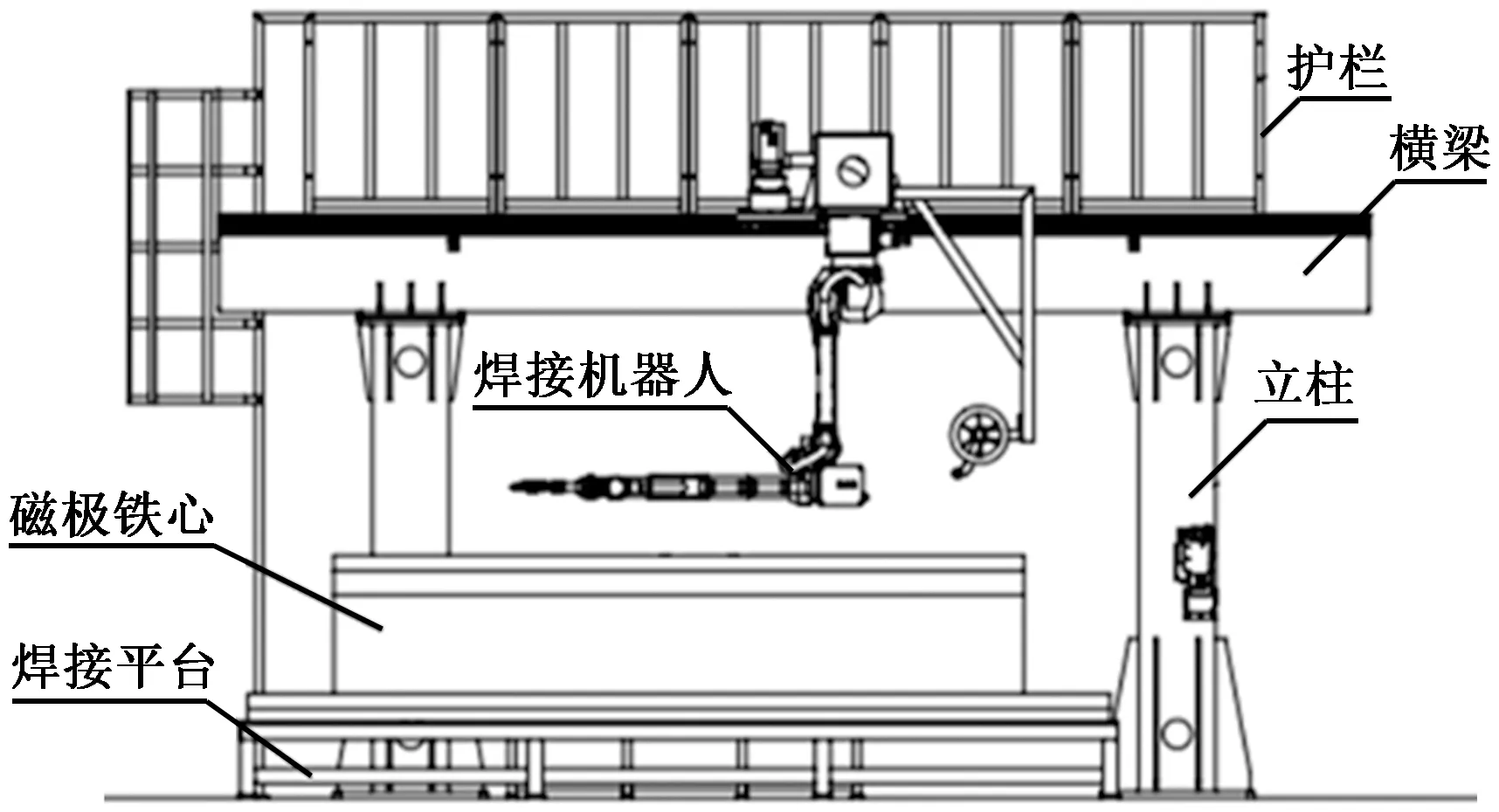

磁极铁心焊接工作站由焊接机器人主体、脉冲氩弧焊机、电器控制系统、防碰撞水冷焊枪、送丝机构、龙门倒挂行走系统和焊接平台等组成。磁极铁心长度较长(最大4 m),两侧极身及檐部均需焊接,立柱式及地轨式安装均不适宜。在保证机器人灵活性的同时,最大地增加机器人的有效工作范围,采用倒挂安装方式,如图7所示。通过最大尺寸工件模拟,机器人选用工作半径2000 mm,腕部负载8 kg,机器人的工具坐标系每次重复精度不大于±0.05 mm。龙门倒挂行走系统采用机器人本体同品牌的伺服电机,受机器人控制器控制,实现外部轴和机器人本体联动。为提前发现机器人路径干涉问题,保证焊接可达性,同时完善焊接平台和龙门机构、悬臂梁尺寸设计,通过PDPS仿真软件进行仿真虚拟验证,机器人的机械臂可以顺畅同一工位实现全部大小尺寸磁极铁心R槽平焊和横焊,不需多次变位进行焊接,如图8所示。

图7 焊接机器人布置示意图

图8 通过仿真软件实现焊接机器人仿真分析

焊接工作站同时具有防碰撞和自动清枪、剪丝功能,通过防碰撞传感器技术能够防止由于操作不合理导致机器人的各个关节与工件相撞,剪丝装置采用焊枪自触发结构,按程序完成自动清枪、剪丝。焊接工作站安装完成后,通过对焊缝轨迹示教编程即可完成磁极铁心自动焊接,选用∅1.2 mm实心焊丝单道焊接成形。

焊接工艺参数设计时,针对焊缝余高控制,通过增加焊接电流和焊接速度,保证焊缝的熔深和熔合质量,同时减少单层焊接的填充量,避免产生过高的余高[7]。R槽焊后焊缝饱满均匀,焊缝余高小于1 mm同时不凸出工件,焊后不再对焊缝进行打磨。针对横焊熔滴因自重下垂的现象,通过调整焊枪姿态,调整工作角和行走角,消除熔滴自重造成的焊道下缘咬边现象。焊接电流是影响焊缝成形的关键因素,尤其是横焊位置焊接,电流过大极易引起熔池流淌造成咬边或假焊,因此横焊电流应比平焊略小[8]。平焊及横焊的焊接电压、焊接电流、焊接速度和保护气体流量等工艺参数通过多次试验优化,满足焊接需求。

3.2 磁极铁心自动焊接的定位

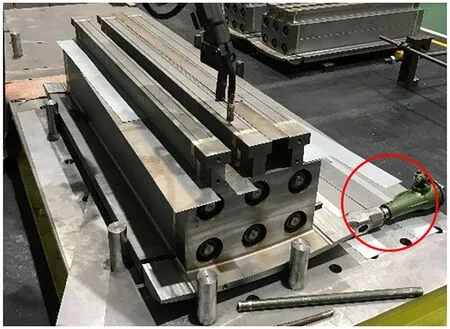

(1)定位销机械定位

为提高焊接效率,基于焊接工作站数据库内的首件示教焊接程序的调用,从而实现小批量同规格磁极铁心无需重复示教的情况下完成自动焊接,但对不同工件放置的位置定位要求较高。采用在焊接平台设置定位销,批量磁极铁心通过从两个相邻方向靠近定位销实现重复定位,但因磁极铁心重量较重(最重约10 t),吊装过程中无法精确控制,后续需要通过千斤顶实现精确定位调节,工作繁琐且效率低,如图9所示。

图9 磁极铁心在焊接平台定位

(2)焊缝跟踪技术的应用

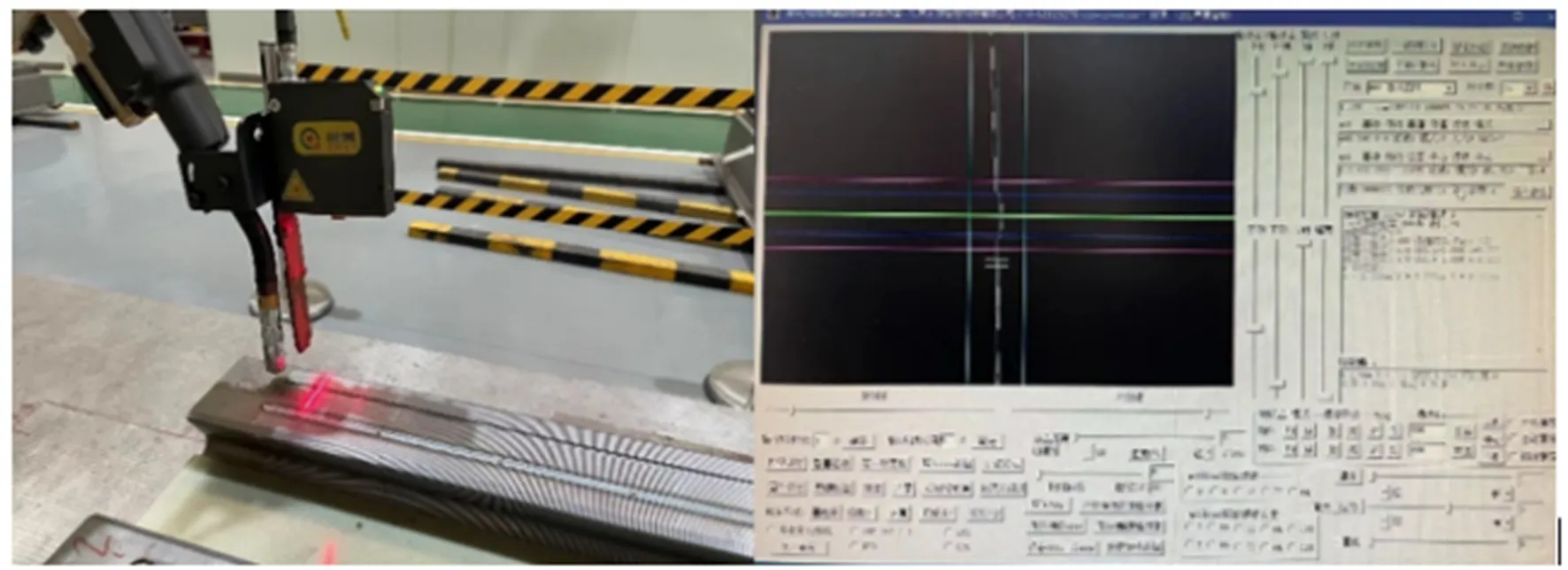

水轮发电机磁极铁心尺寸差异大,为适应小批量、多品种快速焊接生产,仅采用定位销的机械定位方式精度有限,无法适应快速动态的生产需求,只有将焊缝特征进行精准识别并将其提取转换成焊接机器人认可的数据信息,才能做到焊接过程中不依靠人工干预,使焊接机器人自行根据焊缝形式进行实时轨迹调整,其核心在于焊缝特征的实时快速识别及其特征准确提取。针对焊缝识别跟踪,电弧传感、接触式传感和非接触式传感均有应用,其中非接触式传感中的视觉传感主要依靠焊缝中反馈回的光源信息进行特征识别,可以捕捉电弧状态、熔池轮廓等信息,其获取的焊缝特征信息丰富、抗干扰能力强、灵敏度和精度高,逐渐成为主流方式[9]。其中,工业应用较多的是激光式结构光传感器,激光作为具有判别性特性的结构光,具有精度高、稳定性好的优点,其检测方法基于光学三角形测量原理,通过外部光源进行投影可以准确获取被测物体的三维轮廓信息,结构简单稳定,能够有效克服自然光下信息采集的问题,可快速准确地提取焊缝中心位置,适用于磁极铁心焊缝形式和轨迹简单的焊缝识别。本项目选用激光视觉焊缝跟踪系统进行定位辅助,焊缝信息能够主动采集和实时处理,并与工业机器人保持实时通信,同时具有寻位和跟踪功能,满足智能化焊接的需求,如图10所示。

图10 焊接机器人配置激光跟踪器使用

焊接机器人采用激光跟踪同步定位焊接技术配合定位销定位,能有效修正依靠定位销吊装磁极铁心的位置偏差,同时屏蔽了磁极铁心叠片公差导致的固有位置偏移对R槽焊接轨迹的影响。相同规格磁极铁心只需依靠定位销进行初定位后,调用首件示教好的程序,配合激光纠偏,自动高效焊接。激光使用程序如下:

RAD_SHIFT ON 2 1 2;激光开

MOVEL+P009,0.10m/min

ARC-SET AMP=170 VOLT=18 S=0.4;焊接参数设置

ARC-ON ArcStart1 PROCESS=0

MOVEL+ P010,10.0m/min

RAD_SHIFT KEEP 1 1 2;激光保持

MOVEL+ P011,10.0m/min

RAD_SHIFT OFF 101;激光关

MOVEL+ P012,10.0m/min

4 应用效果

目前,水轮发电机磁极铁心R槽焊接已实现机器人焊接全覆盖,通过大量的焊接应用,达到以下效果:

(1)通过对焊接机器人工作站的设计,实现了水轮发电机磁极铁心同一工位下R槽的平焊和横焊,不需多次变位进行焊接。

(2)通过定位销和焊缝跟踪器技术的综合应用,同一规格的不同磁极,在放置时初步定位后,调用首件示教好的程序,激光纠偏辅助,即可实现批量自动焊接。

(3)通过焊接工艺参数设计,磁极铁心R槽使用焊接机器人后焊缝饱满一致,外观质量较好。有研究表明,使用机器人焊接的焊缝,其出现未熔合、咬边、气孔、裂纹等缺陷的工件数量比手工焊工件焊接缺陷数量减少了80%[10]。

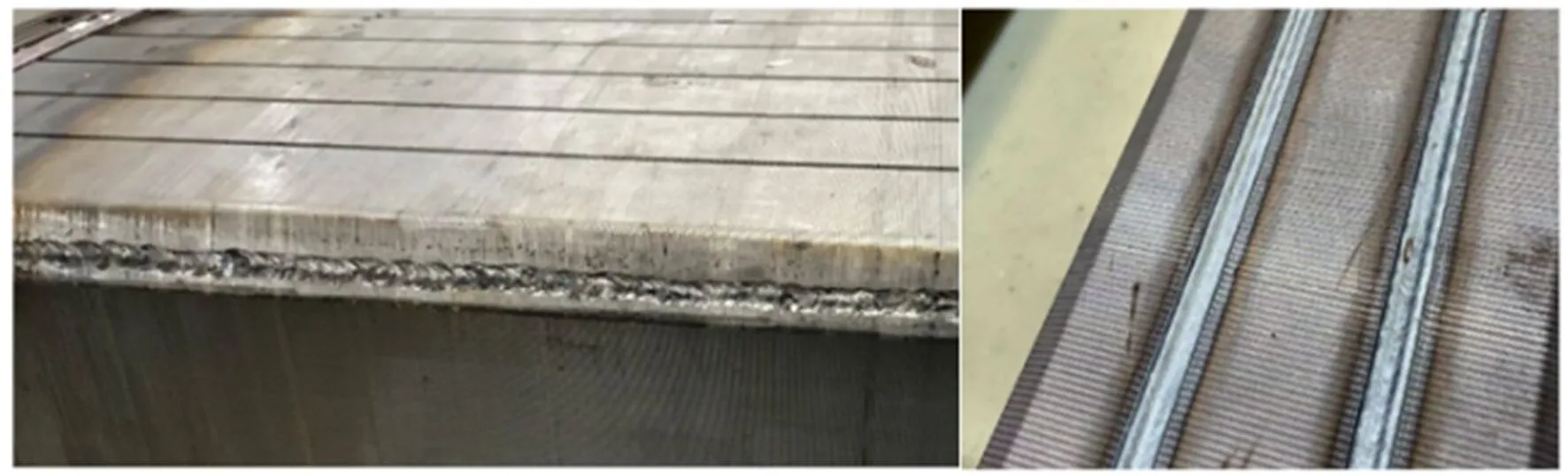

(4)通过焊接参数调整,焊缝余高控制较好,焊缝不高于工件表面,无需打磨,该环节减少焊缝打磨工人2名,如图11所示。焊接机器人通过选配脉冲氩弧焊机,开启“脉冲焊接”方式,焊接飞溅少,无直径>2 mm飞溅颗粒,飞溅率1%以内。

图11 磁极铁心R槽手把焊与机器人焊接焊缝对比

(5)焊接机器人相比于手工焊接生产效率优势显著。通过生产测算,磁极铁心机器人焊接效率较手把焊提高约3倍,同时通过采用焊丝代替手工药芯焊条和焊缝余高控制,熔焊金属用量减少约30%。

5 结论

机器人高效焊接技术在水轮发电机磁极铁心的应用,提高了焊接效率及外观质量,取消打磨工序,降低了焊接作业强度,改善了焊接作业环境。同时本文研究得出如下结论:

(1)针对磁极铁心使用传统人工焊接方式需要多次变位的一类工件,通过机器人选型、机器人布置方式、焊接轨迹规划等的设计与仿真,利用机器人的高柔性可以实现尺寸差异大、焊接位置多的工件在同一工位下无需变位的自动焊接需求。

(2)通过对传统定位机构和适用于机器人焊机的焊缝跟踪器的研究、选型和应用,设计了定位销初步定位,激光焊缝跟踪器自动纠偏的定位模式,可操作性强,定位效率和可重复性高,适宜在多品类、小批量产品中进行高效焊接的应用。

(3)基于焊枪机器人的高稳定性和一致性,通过焊接工艺参数、焊枪姿态和焊接方向等的设计,可以有效去除未熔合、咬边、气孔等缺陷,实现焊缝余高控制,解决横焊熔滴下垂咬边等问题,焊缝内在缺陷减少,焊缝外部外观质量提高。