YF3掺杂对LiNi0.88Co0.10Al0.02O2单晶正极材料电性能的影响

2022-10-29周双双李文升许国峰

裴 东,周双双,李文升,许国峰

(1.天津蓝天太阳科技有限公司,天津 300384;2.中国电子科技集团公司第十八研究所,天津 300384)

随着国防安全监视、侦查等卫星对数据持久传输能力以及目标跟踪的精度、可靠性等整体性能融合化的提升与发展需求,对配套电源系统的续航能力与功率性能需求也逐步提升。LiNixCoyMn1-x-yO2、LiNixCoyAl1-x-yO2、LiNixCoyMnzAl1-x-y-zO2(x≥0.8)高镍层状过渡金属氧化物由于具有高的比容量,有助于提高电池的能量密度,被认为是高比能型电源系统的首选锂离子电池材料。同时高镍正极材料中较低的Co 金属使用量,会一定程度上降低锂离子电池成本,这可以减小原材料钴价格“疯涨”对企业的压力。然而,随着Ni 含量的增加,正极材料在循环过程中容量衰减较快,这种衰减主要来源于电极表面相变、过渡金属溶解、晶格氧释放和电解质分解等,严重限制了此类高镍正极材料的商业应用[1]。

体相掺杂改性是解决上述问题的主要技术途径,其主要是通过掺杂阴阳离子进入晶格中稳定材料的晶体结构而大大改善材料的电化学性能。阳离子掺杂改性手段根据掺杂元素的不同可发挥不同的作用,如Ti4+掺杂主要通过诱导高镍材料表层形成岩盐相来维持材料内部层状结构的稳定,从而缓解应力累积[2];Zr4+掺杂则可以通过其占据Li 位的特性,扩宽锂离子扩散通道,抑制应力累积[3];B3+掺杂可以调节高镍材料的表面能,促使材料表层一次颗粒高度定向排列,从而抑制应力累积[4];W6+掺杂则是通过降低一次颗粒尺寸,在细晶强化效应下提高高镍材料二次颗粒的强度[5]。在所有阴离子掺杂中,F-掺杂表现出优异的性能。由于F 的强电负性,可以有效抑制过渡金属离子的跃迁,从而抑制循环过程中材料结构的不可逆相变,改善材料的循环性能,提升电池的使用寿命[6]。

本文采用固相烧结的方法制备出YF3掺杂的LiNi0.88Co0.10Al0.02O2高镍单晶三元材料,进行电子扫描电镜(SEM)和电性能测试,研究并分析了Y、F 阴阳离子共掺杂及不同掺杂量对单晶形貌及电性能的影响。

1 实验

1.1 样品制备

采用共沉淀法合成LiNi0.88Co0.10Al0.02O2高镍单晶正极材料前驱体,粒度为4 μm。根据前驱体中Ni、Co、Al 金属含量,按照一定比例称取锂源化合物,然后称取一定比例YF3,YF3的掺杂量占前驱体的质量百分比分别为0%、0.3%、0.4%、0.5%、0.6%和0.8%,分别记为NCA-x(x=0、0.3、0.4、0.5、0.6 和0.8)。将称取好的前驱体、锂源化合物和YF3一同加入到高速混料机中充分混合,然后置于烧结炉中,在氧气气氛下进行高温固相烧结,烧结温度为820 ℃,烧结时间为12 h,得到YF3掺杂的LiNi0.88Co0.10Al0.02O2高镍单晶一烧物料。将一烧物料粉碎成粒度大小为5 μm 左右的物料;将破碎后的物料加入到去离子水中进行水洗去除残余碱,经抽滤、洗涤、烘干后得到水洗后物料;称取一定量的水洗后物料,并配以一定比例的H3BO3,一起加入到高速混合机中充分混合,然后进行二次固相烧结,得到YF3掺杂的LiNi0.88Co0.10Al0.02O2高镍单晶正极成品物料。

1.2 材料表征

采用ICP 测试样品中Y 的含量,采用电位滴定仪测试样品中F 元素的含量。采用日立HITACHI S-4800 场发射扫描电镜表征样品的微观形貌。采用新威充放电测试仪测试样品的比容量、循环性能和倍率性能。

1.3 电化学性能测试

按照质量比为90∶5∶5 分别称取YF3掺杂的LiNi0.88Co0.10Al0.02O2高镍单晶正极成品物料、乙炔黑和质量分数6%的PVDF 胶液,在研磨钵中手工研磨5 min,在初步混合好的粉末中加入适量的分散剂NMP,然后在实验室小型磁力搅拌机上混合2 h 后,使用小型涂布机将制备好的浆料均匀涂覆在Al 箔上,铝箔厚度为0.02 mm。然后将涂敷好的铝箔转移至真空烘箱中,120 ℃烘干12 h 后使用辊压机进行辊压,辊压厚度为(70±10)mm,再进行裁片(直径为16 mm 的圆片)。圆形裁片作正极,金属锂片作负极,在手套箱中组装成CR2430 型扣式电池。

样品采用新威电化学测试仪设备进行测试,电压范围为3.0~4.3 V,温度25 ℃。

2 结果与讨论

2.1 YF3掺杂后样品中的元素含量

表1 为不同YF3掺杂量下LiNi0.88Co0.10Al0.02O2高镍单晶正极材料中Y 和F 的含量,可以看出Y 和F 的含量均比烧结前的含量少,主要是由于烧结中添加剂元素的挥发造成。

表1 不同YF3掺杂量下LiNi0.88Co0.10Al0.02O中Y和F的含量

2.2 YF3掺杂对材料形貌的影响

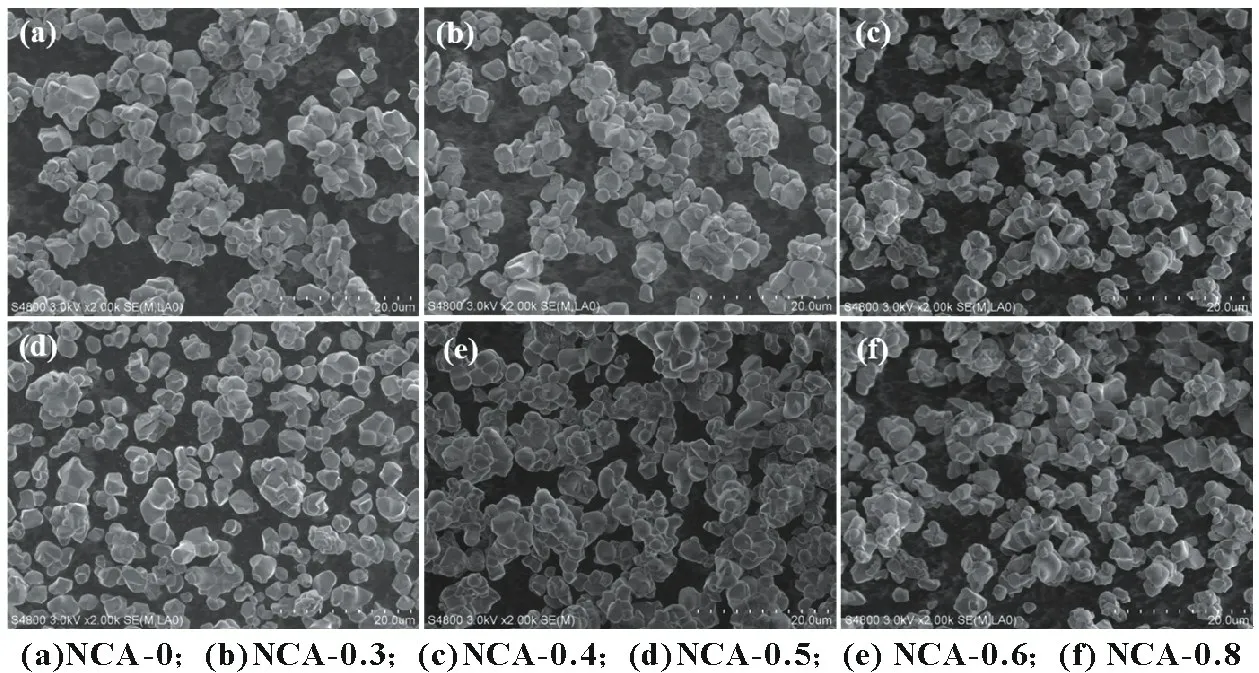

图1 为不同YF3掺杂量下LiNi0.88Co0.10Al0.02O2高镍单晶正极材料的电镜形貌,可以看出,820 ℃高温固相烧结后所有样品单晶发育良好,单晶表面光滑。与NCA-0 样品相比,不同YF3掺杂量对单晶尺寸无明显影响。

图1 不同YF3掺杂量高镍单晶正极材料SEM图

2.3 YF3掺杂对材料容量的影响

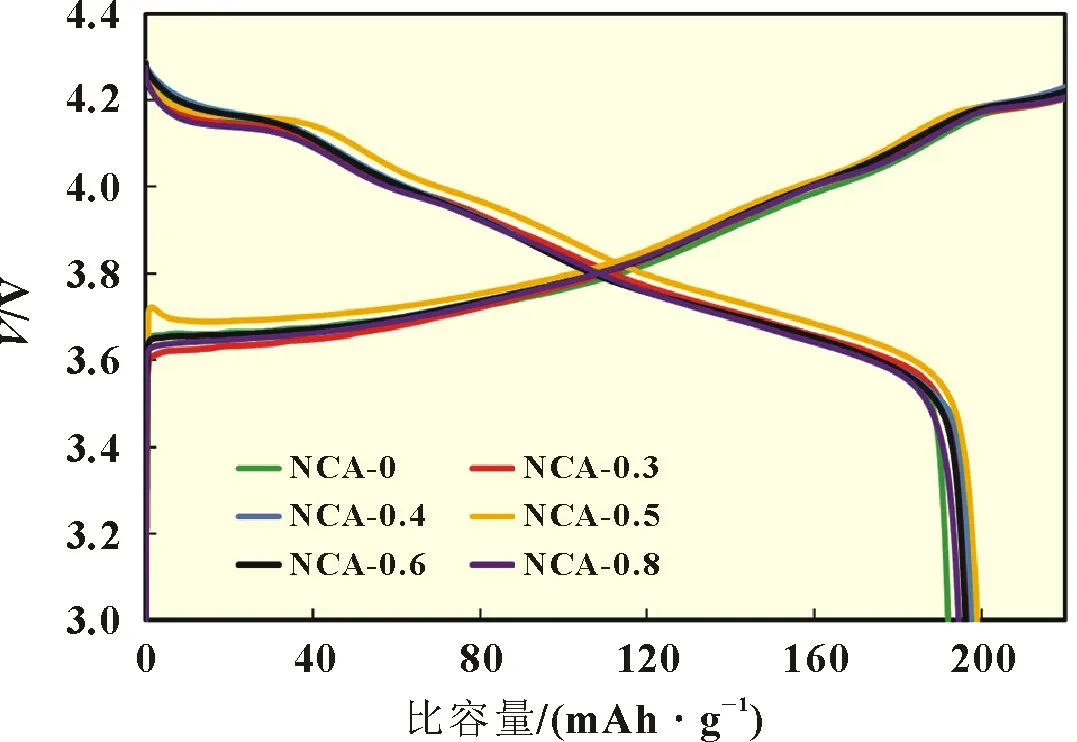

图2 为不同YF3掺杂量下LiNi0.88Co0.10Al0.02O2高镍单晶正极材料在3~4.3 V,0.2C(充电)、0.2C(放电)时首次充放电曲线,NCA-0 样品的首次放电比容量为192.0 mAh/g,充放电效率为82.16%。NCA-0.3、NCA-0.4、NCA-0.5、NCA-0.6 和NCA-0.8 样品的首容和首效均有了明显改善,随着掺杂量由0.3%增加至0.8%,样品的首次放电比容量先增加后降低,NCA-0.5样品的放电比容量达到最高水平,首次放电比容量和首效分别为199.0 mAh/g、84.77%。YF3掺杂后由于稀土元素Y3+半径较大,材料的晶胞体积变大,这会扩大Li+脱出和嵌入路径,有利于材料容量的释放。随着Y3+掺杂量的增加,形成的空穴增多,电子电导率增加,样品的容量会得到进一步提高。但Y3+掺入量过多时,部分Y3+无法进入晶格,Y-O 的强键能导致不导电的Y2O3以杂质相形式出现,则电导率降低,样品的首次放电比容量和首效也随之降低[7]。

图2 不同YF3掺杂量高镍单晶正极材料首次充放电曲线

2.4 YF3掺杂对材料倍率性能的影响

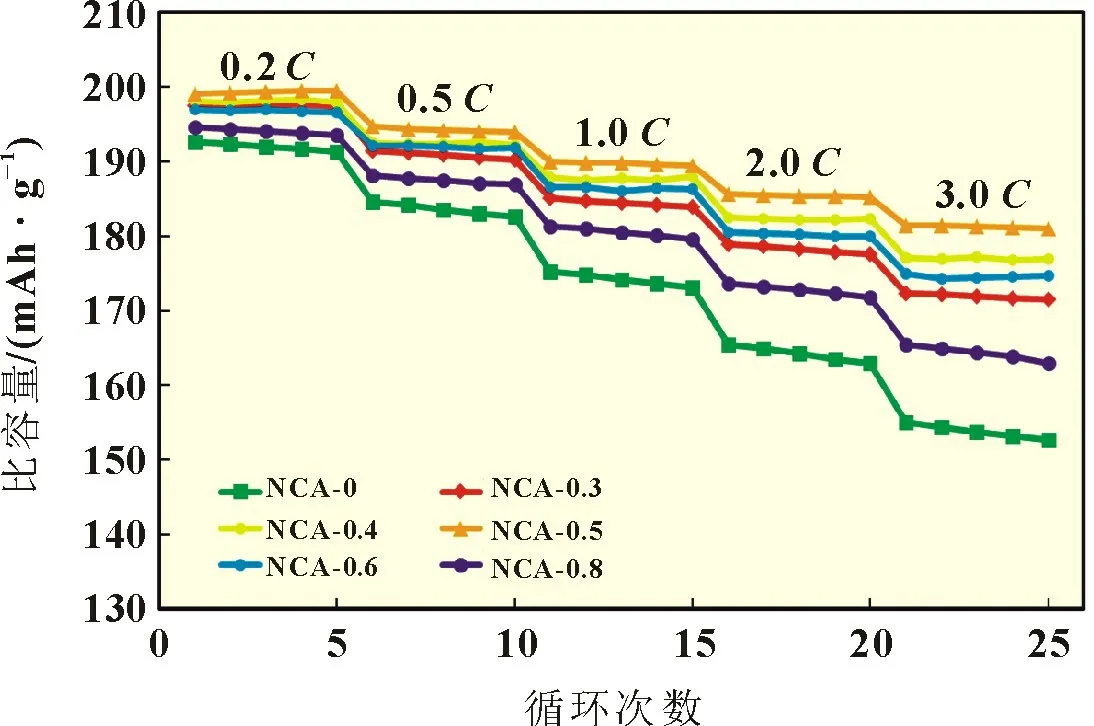

图3 为不同YF3掺杂量下LiNi0.88Co0.10Al0.02O2高镍单晶正极材料的倍率性能曲线,由图可知,随着测试倍率的上升,NCA-0样品的比容量衰减最为明显,25圈过后,放电比容量仅剩152.7 mAh/g,容量保持率为79.29%。经过YF3掺杂后,样品的倍率性能有了明显改善。随着掺杂量的增加,样品的倍率性能先增加后降低,在掺杂量为0.5%时倍率性能最佳,25 周循环过后放电比容量和容量保持率分别为181.1 mAh/g、90.97%。YF3掺杂后倍率性能的提升也是归因于Y 离子较大的离子半径,Y 离子引入晶体结构中扩大层间距,并引起堆垛层错可减少阳离子向Li 层的迁移,从而提高倍率性能。

图3 不同YF3掺杂量高镍单晶正极材料倍率性能

2.5 YF3掺杂对材料循环性能的影响

图4 为不同YF3掺杂量下LiNi0.88Co0.10Al0.02O2高镍单晶正极材料循环性能曲线,在3~4.3 V,1C(充电)、1C(放电)时,循环50 圈后,NCA-0 样品在循环过程中表现出明显的容量衰减,放电比容量降低至167.7 mAh/g,容量保持率为92.88%。相比之下,YF3掺杂后样品的循环性能有了明显的提高,NCA-0.3、NCA-0.4、NCA-0.5、NCA-0.6 和NCA-0.8 样品的循环容量保持率先增加后降低,在掺杂量为0.5%时最高,循环容量保持率为98.40%。由于F 的强电负性,可以有效抑制过渡金属离子的跃迁,从而抑制循环过程中材料结构的不可逆相变,改善材料的循环性能,提升电池的使用寿命。此外,电解液循环过程中会发生副反应产生HF 酸,掺杂在样品表面的F-可以有效抑制HF 酸对材料的腐蚀,这也会进一步提升材料的循环稳定性。

图4 不同YF3掺杂量高镍单晶正极材料循环性能

3 结论

采用固相烧结方法制备出YF3掺杂的LiNi0.88Co0.10Al0.02O2高镍单晶三元材料,研究了Y、F 阴阳离子共掺杂及不同掺杂量对单晶形貌及电性能的影响。结果表明:高温固相烧结后所有样品单晶发育良好,单晶表面光滑。与未掺杂样品相比,YF3掺杂及不同掺杂量对单晶尺寸无明显影响。掺杂YF3后显著提升了材料的比容量、倍率性能及循环性能。与未掺杂的样品相比,YF3掺杂量为0.5%时,材料电性能最佳,首次放电比容量由未掺杂样品的192.0 mAh/g 提升至198.99 mAh/g,3C/0.2C容量保持率由79.29%提升至90.97%,循环50 圈后材料的循环性能由92.88%提升至98.40%。