低压比时温升效率测量方法的试验研究

2022-10-28向宏辉王欣怡

高 杰,王 磊,向宏辉,王欣怡,王 冰

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

绝热效率作为航空轴流压气机的一个重要性能参数,反映了压气机内部流动的损失程度[1]。有效减小流动损失以提高压气机的绝热效率,一直以来都是压气机设计专家和学者为之努力的目标,也是推动压气机技术不断发展进步的主要动力[2-5],国内外研究人员为此开展了大量的研究工作。Abernethy、Brun 和Bettocchi[6-8]等对温升效率的测量误差进行了分析。崔济亚[9]按照变比热压缩过程,系统给出了变比热压气机效率计算方法,并指出定比热法在高压比时误差较大。任铭林等[10]对大量轴流压气机试验数据进行统计归纳,开展了温升效率与扭矩效率的对比校核,给出了效率偏差量与流量、温升及功率之间的统计分布规律,以及考虑引气影响的效率修正公式。

在轴流压气机性能试验中常常采用温升法测量绝热效率(简称温升效率),但试验中发现,当压气机设计压比较低或在低转速工作时,压气机加功量小,进出口总温升小,此时温升效率测量误差较大。本文围绕这种低压比状态下温升效率测量问题,提出一种热电偶反串测量温升效率的方法,进行了油槽标定原理性验证试验,并在多台份压气机环境下进一步完成了试验验证。

2 反串测温方法理论分析

压气机温升效率η计算公式为:

式中:Tin为压气机进口总温(K);Tout为压气机出口总温(K);π为压气机进出口总压比;k为空气比热容比。

令ΔT=Tout-Tin,则式(1)可转化为:

式中:ΔT为压气机进出口总温升(K)。

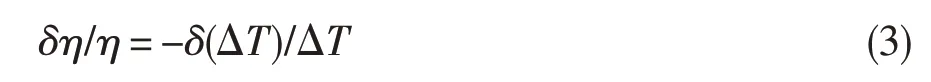

在压气机试验中,试验件进出口截面的总压测量相对较准确,对温升效率测量误差的影响较小。当压气机压比较小时,压气机的温升效率对进出口总温升测量误差极为敏感,即使总温测量误差非常小,也会导致温升效率误差较大。若仅将ΔT视作自变量,对式(2)取对数并求导,可得ΔT对温升效率绝对误差的影响关系:

式中:δη为温升效率绝对误差;δη/η为温升效率相对误差;δ(ΔT)为进出口总温差绝对误差(K)。

若假定δ(ΔT)=2.5 K,则根据式(3),进一步得到δη/η随ΔT变化曲线,见图1。可见,随着ΔT减小,δη/η增大,且变化趋势逐渐趋于平稳。这表明压气机进出口温升测量的准确性直接影响着温升效率测量的准确性。

图1 温升效率相对误差随压气机进出口总温升变化曲线Fig.1 Curve of δη/η with ΔT

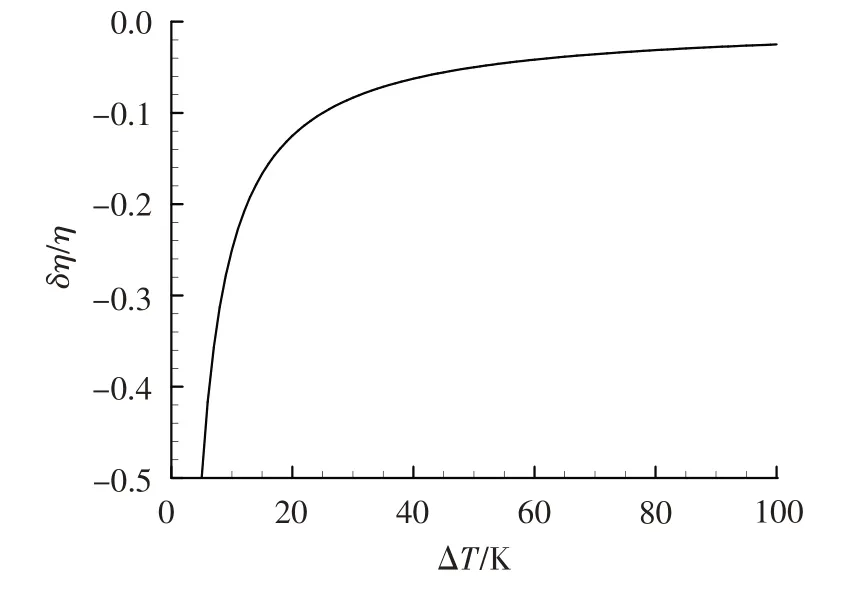

在常规压气机性能试验中,进口总温一般由进气稳压段内安装的多支铂电阻测量,并取算术平均值进行计算;出口总温则由多支热电偶探针,感受热端测点与参考接点箱内冷端之间的温差电动势,结合参考接点箱冷端测量温度进行电动势补偿,通过热电偶分度表计算各个测点的绝对温度,并按测点面积加权计算而得。根据热电偶工作原理,若将试验件出口热电偶的参考冷端移至进口总温测量处,采用试验件进口温度进行电动势补偿计算,则实现了试验件进出口温升的直接测量,即为反串测温方法。从测量系统的物理组成上看,反串测温方法只涉及进口铂电阻、出口热电偶,相比于常规测温方法,消除了参考接点箱内铂电阻测量误差。从热电势-温度转换计算方法上看,还进一步减小了进口铂电阻的同向测量误差。图2给出了常规测温方法和反串测温方法的原理图。

图2 两种测温方法原理图Fig.2 Schematic diagram of two temperature measuring methods

3 原理性验证试验

3.1 原理性试验方案

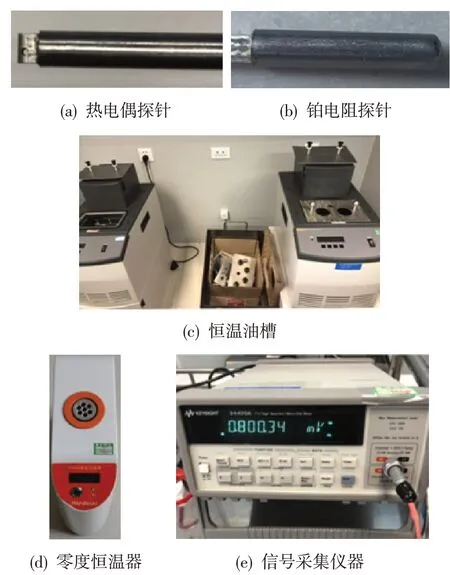

根据上述两种测温方法的测量原理,设计了原理性验证试验方案,见图3。采用2 台美国Fluke 公司高精度深井式恒温油槽(图4),分别模拟压气机试验件进、出口温度环境,该油槽温度范围为-20~150℃、稳定性为±0.007℃,均匀性为±0.1℃。采用2支Ⅰ级单点热电偶探针(偶丝同批次),分别模拟出口热电偶和反串时低温补偿端,采用1 支A 级铂电阻探针模拟进口铂电阻。选用1 支A 级铂电阻和PR540型零度恒温器,模拟参考接点箱,恒温器中心孔温度偏差为0℃±0.03℃。选用惠普34420A 数字多用表模拟数采系统。

图3 原理性验证试验方案Fig.3 Vertification test schemes

图4 原理性验证试验设备Fig.4 Equipment for the vertification test

常规测温方法验证试验步骤如下:

(1) 将2支铂电阻分别置入低温油槽和零度恒温器内;

(2) 采用1 支热电偶探针测量高温油槽温度,将其冷端补偿端接入冰瓶中,再将补偿导线接入数字多用表中;

(3) 待油槽温度稳定后,记录油槽标准温度、低温油槽内铂电阻欧姆值、热电偶探针热电势及零度恒温器内铂电阻欧姆值;

(4) 根据零度恒温器铂电阻欧姆值,计算零度恒温器测量温度,并查表得此温度对应热电势,将此热电势与高温油槽热电偶探针测量热电势相加,计算高温油槽测量温度的热电势,查表得高温油槽测量温度;

(5) 根据低温油槽内铂电阻欧姆值,计算低温油槽温度,计算高温油槽与低温油槽之间的温差测量值。

反串测量方法验证试验步骤如下:

(1) 将1支铂电阻置入低温油槽内;

(2) 分别在低温油槽、高温油槽中插入1 支热电偶探针,将2支探针反串连接,并将补偿端接入数字多用表中;

(3) 待油槽温度稳定后,记录油槽温度、低温油槽铂电阻欧姆值、反串热电偶探针热电势;

(4) 根据低温油槽内铂电阻欧姆值计算低温油槽温度,并查表得此温度对应热电势,将此热电势与反串热电偶探针测量热电势相加,得到高温油槽测量温度对应热电势,查表得高温油槽测量温度,计算高温油槽与低温油槽之间的温差测量值。

3.2 原理性试验结果分析

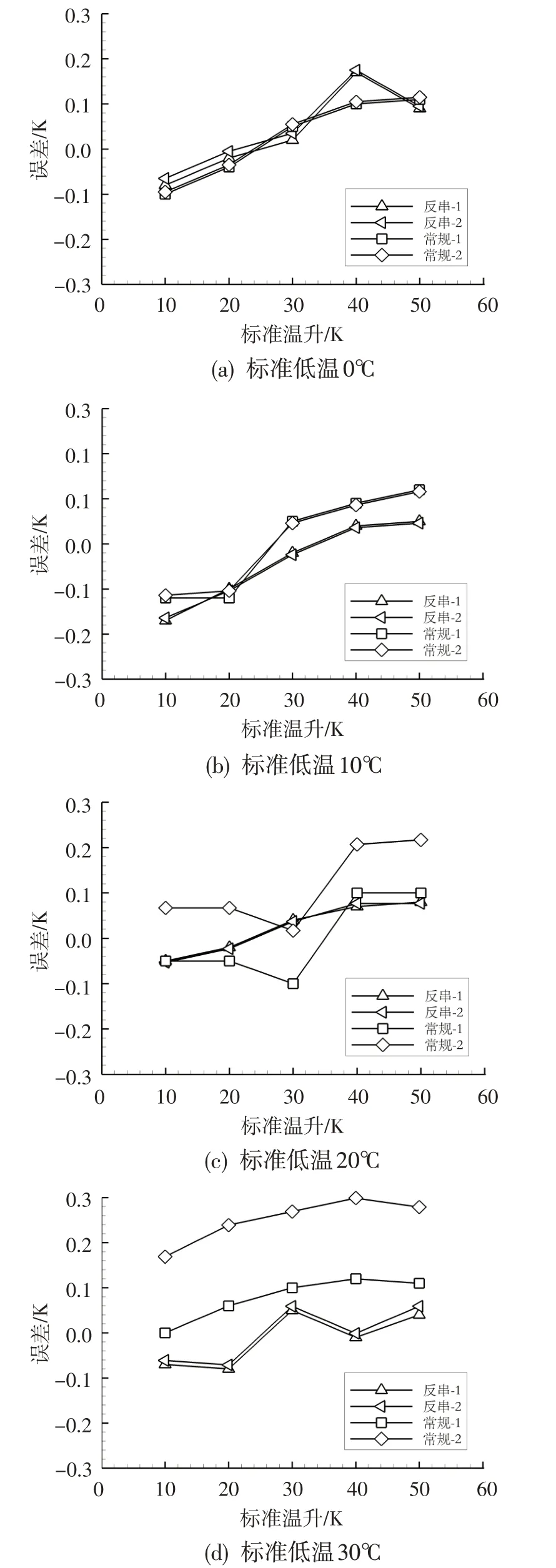

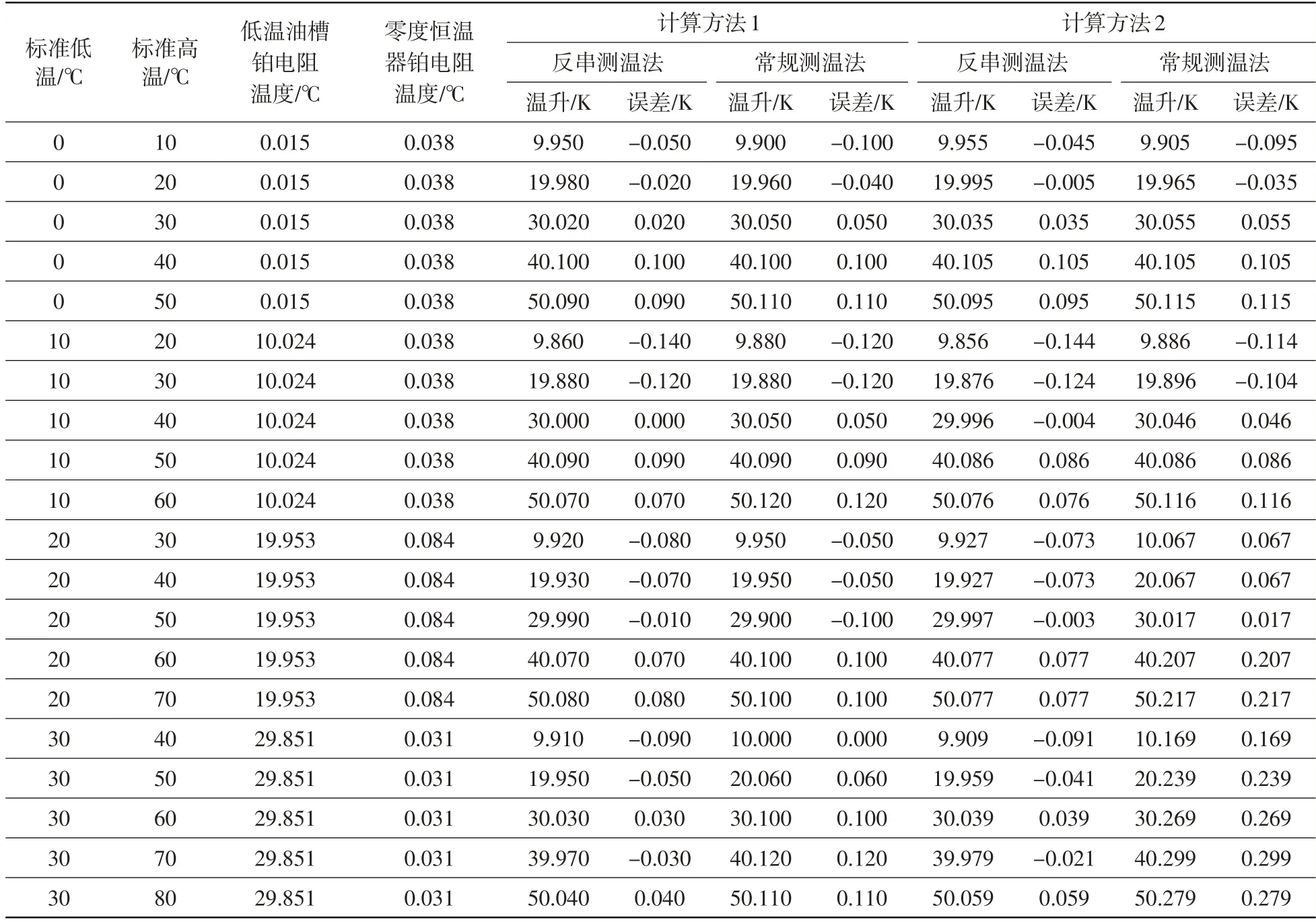

为详细分析两种测温方法对油槽标准温差测量误差的影响规律,首先采用低温油槽的标准温度作为已知温度,计算不同状态、不同方法的热电偶测量偏差,此时可认为所得误差仅为偶丝和接线方式自身因素导致的偏差,记为方法1;然后将低温油槽内铂电阻测量温度和零度恒温器内铂电阻测量温度,代入不同状态、不同方法的测量结果计算测量偏差,此时测量偏差包含了铂电阻测量偏差,记为方法2;最终测量结果见表1。

图5给出了原理性试验测量误差变化曲线,图中1、2 分别表示方法1 和方法2。可见,常规测温方法测取的误差随低温油槽和零度恒温器内铂电阻测量误差发生变化。当标准低温为0℃、10℃时,低温油槽铂电阻测量误差分别为+0.015℃、+0.024℃(表1),此时零度恒温器内铂电阻测量误差均为+0.038℃,低温油槽与零度恒温器内铂电阻测量误差较小且同向,因此图5(a)、图5(b)中不同计算方法对测量结果基本无影响。但当标准低温为20℃、30℃时,低温油槽铂电阻测量误差分别为-0.047℃、-0.149℃(表1),此时零度恒温器内铂电阻测量误差分别为+0.084℃、+0.031℃,两支铂电阻测量误差较大且异向,因此图5(c)、图5(d)中两种测量方法的差异凸显。反串测温方法的所有试验条件下,两种计算方法得到的测量偏差几乎重合,表明反串测温方法几乎不受低温油槽内铂电阻测量偏差的影响。这表明反串测温方法优于常规测温方法。

图5 原理性试验测量误差变化曲线Fig.5 Curves of measurement error of verification test

表1 原理性试验结果Table 1 Results of vertification test

4 工程验证试验

4.1 工程验证试验方案

为进一步验证反串测温方法在压气机低压比状态下温升效率测量中应用的有效性,选取3 台不同设计指标的压气机,进行气动性能试验研究,分别命名为试验件A、B、C。根据各试验件设计指标,本文选取总压比不超过2.0、温升不超过50 K范围内的低压比工况作为试验工况。各试验件在开展常规测温试验和反串测温试验时,探针接线均按照图2 进行。对于试验件A、B、C,分别在出口测量截面沿周向不同叶片槽道中,布置了7支径向5点、8支径向6点、8支径向8点总温总压复合探针。当开展反串测温试验时,设计加工了集束式多点补偿装置,并安装在进气稳压段中,为出口探针各个测点提供温度补偿,见图6。同时,为避免因试验台架测量系统中随机因素影响试验结果的准确性,试验件A、C和试验件B 分别在2 个不同的压气机试验器上开展试验。试验中均采用试验器配置的数据采集系统,并在试验前均依据国家有关计量标准,进行了计量标定。

图6 稳压段内集束式热电偶补偿装置及安装现场(试验件A)Fig.6 Multiple-point thermocouple compensation devices in voltage section and installation site

4.2 工程试验结果分析

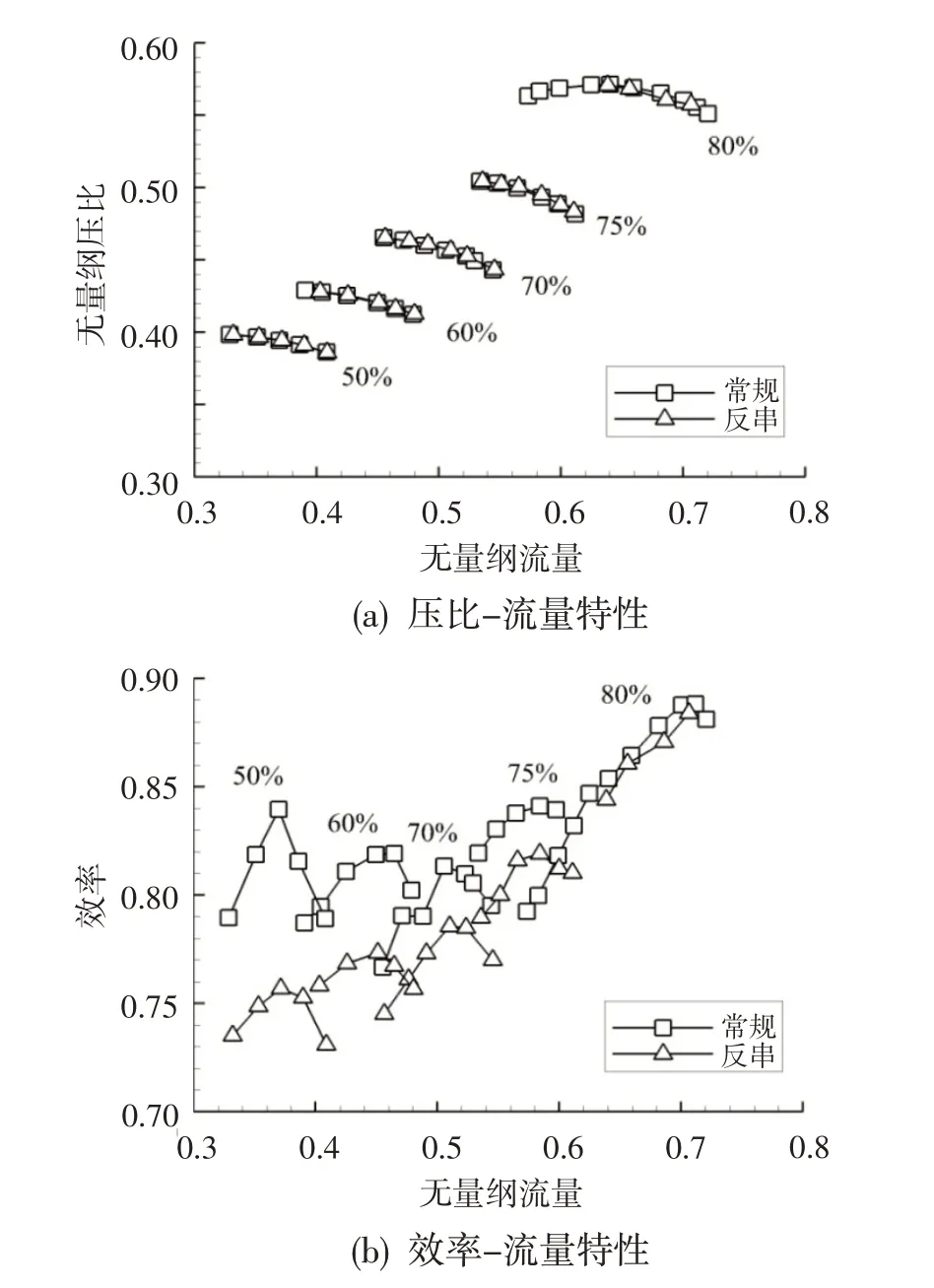

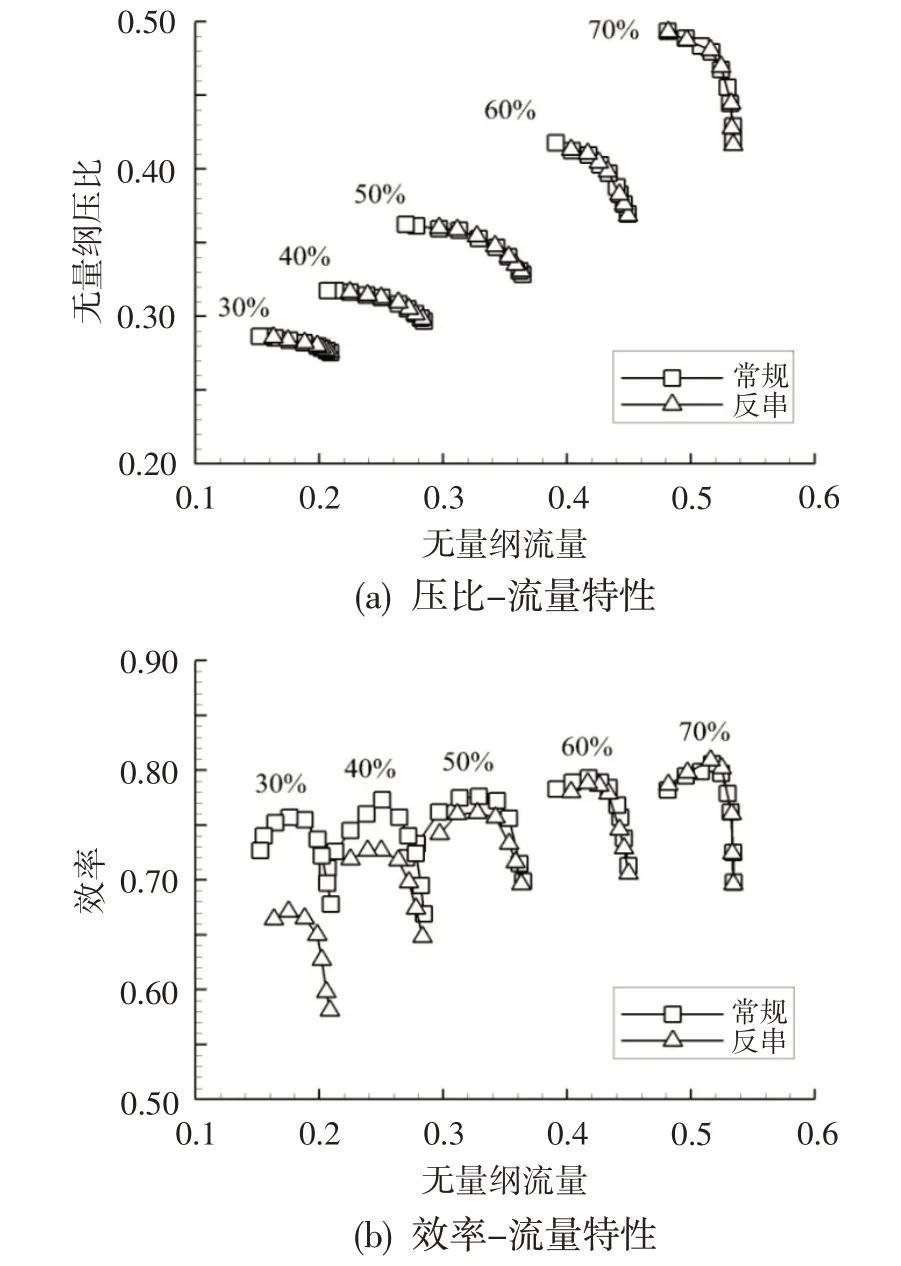

图7~图9 分别给出了各试验件无量纲总性能特性曲线。可见,常规测温试验与反串测温试验所获得的压比特性线高度重合,表明各试验件在2 次对比试验中的工作状态几乎一致;而各试验件2 次试验的温升效率特性曲线存在明显差异,均呈现出随转速增大偏差逐渐减小的变化趋势。从效率特性曲线看,试验件A、C低转速时常规测温方法获取的温升效率分布呈现出随转速增大而降低的趋势,与压气机常见温升效率分布规律相违背,而反串测温方法获取的温升效率分布未出现此现象。此外,3 台试验件2 次试验获取的温升效率均表现出低转速差异大、高转速差异小的现象,与前述进出口温升对温升效率测量误差影响趋势相吻合。这表明反串测温方法在低压比条件时技术优势更为突出。

图7 试验件A总性能特性曲线Fig.7 Total performance curves of compressor A

图8 试验件B总性能特性曲线Fig.8 Total performance curves of compressor B

为进一步验证低压比状态下,反串测温方法所获取的温升效率的准确性,采取直连式测扭器,对试验件C 同步进行了扭矩效率测量,结果见图9。可见,与常规测温方法相比,低转速时反串测温方法获取的温升效率特性,与扭矩效率特性更为接近,表明在压气机低压比状态时,应用反串测温方法测量温升效率,较常规测温方法具有技术优势。

5 结论

针对轴流压气机气动性能试验领域存在的低压比状态下温升效率准确测量问题,通过对试验中误差源进行分析,提出一种热电偶反串的温差测量方法,按照测试原理,设计了油槽标定原理性试验进行验证,并在2 个试验器平台共计3 台压气机工程试验环境下进行了深入验证,得到以下结论:

(1) 相比于常规测温方法,反串测温方法测量误差源减少;

(2) 在压气机低压比状态下,采用热电偶反串测温方法测量温升效率,较常规方法具有明显的技术优势。