海上LNG气化器壳程结构优化数值模拟

2022-10-28陈海平王振波

陈海平,王振波,黄 宇,李 强

(1.中海石油气电集团有限责任公司,北京 100028;2.中国石油大学(华东) 新能源学院,青岛 山东 266580)

液化天然气(LNG)作为一种低污染、高热值能源,受到各国的广泛关注。天然气是继煤炭、石油之后的第三大能源,可用于工业和民生等各种领域。中国拥有非常丰富的陆海天然气资源。近年来,全球LNG消费量急剧上升,LNG配套设施迅速发展,同时对LNG生产工艺也提出了更高要求。就工艺而言,需要将天然气的温度降到-162 ℃才能使其液化,LNG通过管道输送的效率非常高,但在提供给下游用户前,又需要使用气化器将LNG气化,并使其温度达到使用标准[1]。

学者对LNG气化器的壳程结构及换热特性开展了研究。HAN等[2]对浸没燃烧式LNG气化器(SCV)壳程水浴中、烟气和水形成的气液两相流动的换热传质过程,进行了数值模拟,并提出了一种基于计算流体力学模拟和理论计算的SCV换热结构设计方案。李泓钰[3]对SCV壳程水浴换热规律及排烟情况进行了实验研究,设计了适宜的鼓泡管与鼓泡孔结构尺寸,减小水浴温差分布,分析了浸没深度、负荷和空气量对燃烧稳定的影响,证明浸没深度是影响燃烧室内燃烧稳定的主要因素之一。孙海峰[4]分别对SCV管内沸腾和管外两相流动过程进行换热计算,并分别对SCV管程和壳程的流体流动与换热过程进行仿真模拟,得到管程壳程流场分布情况,为后续SCV设计提供依据。周帆等[5]采用数值模拟方法,对有导流板大型相变换热器的壳程结构进行模拟,分析了导流板结构对换热器壳程换热性能、流场分布以及整体换热效果的影响,证明导流板可提高换热效果。RIBEIRO等[6-8]针对SCV气液直接接触换热进行了综述,同时通过实验和理论分析,对理论模型进行了修正,最终的模拟结果与实验结果吻合程度较高。YEHIA等[9]改变换热器的壳程结构,分析了不同结构参数对流体换热性能和阻力性能的影响,为换热器壳程结构的设计提供了依据。

综上可见,LNG气化器壳程结构与气液两相流动特性受到了广泛研究,但有关海上LNG气化工艺中所用气化装置的研究较少。本文针对海上LNG气化器中,壳程气液两相流掠过换热管束的流动与换热过程,建立物理模型;通过数值模拟,对比分析单一壳程结构参数对气化器壳程流场分布和换热特性的影响。

1 模拟部分

1.1 海上LNG气化器换热原理及管外换热计算模型

1.1.1 换热结构与原理

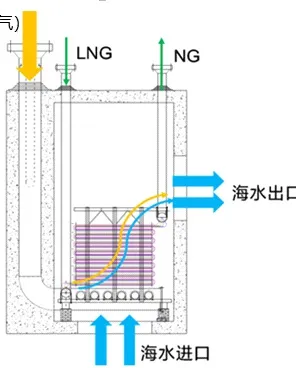

本文在前人研究的基础上,针对海洋环境中,LNG气化器壳程气液两相流动与换热特性进行研究。海上LNG气化器工作原理结构图和俯视图分别如图1和图2所示。根据工况条件,通过能量守恒定律、换热学基本计算公式以及相关设计标准,可以得到海上LNG气化器的壳程换热结构。其主要换热结构按照SCV的换热原理进行设计,但壳程气液两相流动换热形式和基本流场分布与SCV有所不同。在气化器底部增加了海水入口,侧面增加海水出口,利用气相产生的涌升力驱动海水流动,达到强化换热的目的。

图1 海上LNG气化器Fig.1 Offshore LNG vaporizer

图2 海上LNG气化器俯视图Fig.2 Top view of offshore LNG vaporizer

海上LNG气化器主要适用于近海海域以及海上平台的LNG气化工艺。在工作时,需要使海水浸没LNG盘管,氯气和空气(烟气)通过相应的输气管进入气化器,并从底部的气体分布器排出,气体经鼓泡管进入海水中,会形成很多小气泡,气泡向上运动形成的涌升力,将混合气体和海水形成的气液两相流带到LNG盘管处,从而实现与LNG的强化换热,海水由气化器底部进口流入,完成换热后从侧面出口排出。海上LNG气化器壳程的换热原理,是将气液两相形成的涌升流作为动力,驱动海水由气化器底部进、侧面出,直接利用了海水。在换热结构方面,无需使用燃烧器和海水泵驱动,结构简单、成本降低。在换热方面,通过气泡涌升力和气化器内部结构改变了海水流向,使海上LNG气化器具有良好的适用性,操作简单。

1.1.2 管外换热计算模型

为了便于分析影响管外平均对流换热系数的因素,对管外换热进行简化计算。高温烟气以直接换热的方式将热量传递给海水,海水再将热量传递给管内流体。由于海水的换热系数远高于烟气,且水中烟气难以接触管束表面,故可忽略烟气与管束的换热。把管束在复杂的气液两相流动中换热,简化为在单相水中换热。

换热管采用三角形布置,在较低雷诺数下,单相流体外掠管束换热常用的关联式[10]为:

式中,Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;下标f代表流域,w代表壁面;S1为换热管横向中心距,m;S2为换热管纵向中心距,m。

其中流体速度选取管束最窄流体截面处的流速,即最大流速,其值一定程度反映了管外流体流动强度。管外平均对流换热系数计算公式如下:

式中,h为管外平均对流换热系数,W/(m2·K);λ为换热管导热系数,W/(m·K);d为特征换热长度,m。

1.2 海上LNG气化器壳程物理模型

1.2.1 物理模型及网格划分

壳程中换热管束的分布和气体分布器的鼓泡管,具有重复且相互对称的结构。建模时,选取最小且最能代表海上LNG气化器壳程结构特点的几何单元,作为仿真模拟的物理模型,如图3和图4所示。

图3 气化器壳程换热管排列、物理模型和鼓泡管Fig.3 Heat exchange tube arrangement, physical model and bubble tube of shell side of vaporizer

图4 壳程建模及网格划分Fig.4 Shell side modeling and meshing

为便于计算,壳程管束只选取5排,鼓泡管与管束呈错排排列,即换热管束横向排布,鼓泡管置于换热管束底部呈纵向排布。网格结构为四面体与六面体混合网格,在管束周围及气体出口处细化了网格,网格总数为73000。

1.2.2 数值模型

海上LNG气化器工作时,气体通过底部的气体分布器喷出,进入海水中,形成气泡并造成扰动,气泡向上运动,形成的涌升力带动海水流动,壳程溢流堰内海水和气体共存,形成气液两相流掠过换热管束的流动与换热。这种方式在计算流体动力学中属于多相流模型,故本文采用k-ε湍流模型和VOF(Volume of fluid)多相流模型进行相界面捕捉,用以求解气液两相流掠过换热管束的流动与换热问题。通过对气液两相分别建立动量守恒和连续性方程进行求解[11]。

1.2.3 控制方程及边界条件

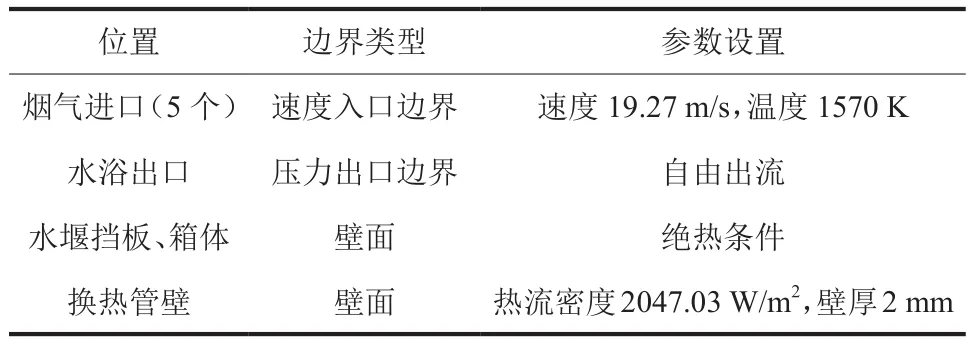

VOF模型为流体体积函数法,其质量守恒方程和动量守恒方程如下:

式中,u为网格单元中混合相速度,m/s;ρ为密度,kg/m³;t为时间,s;μ为动力黏度,Pa·s;p为压强,Pa;FS为表面张力,N/m;g为重力加速度,m/s2。

其相体积分数的连续性方程如式(5),对于主相如式(6):

式中,αG为气相体积分数;αL为液相体积分数。

出现混合流体的计算单元中,密度和黏度的计算方法为:

式中,ρm为混合相密度,kg/m³;ρG为气相密度,kg/m³;ρL为液相密度,kg/m³;μm为混合相动力黏度,Pa·s;μG为气相动力黏度,Pa·s;μL为液相动力黏度,Pa·s。

对于水气交界面上的表面张力,应用BRACKBILL等[12]提出的表面张力模型,该模型中把表面张力作为一个体积力FS,对于两相系统其表达式为:

式中,σ为表面张力系数,N/m;k为界面曲率。

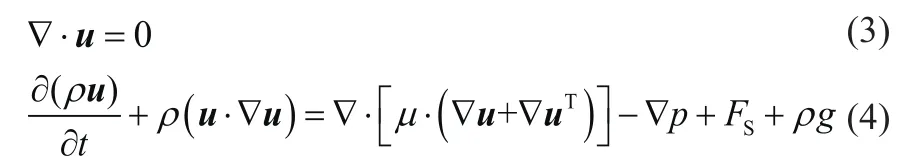

数值模拟边界条件设置如表1所示。烟气进口分布有5个排气孔,每个孔径为20 mm,设置为速度进口;气液混合相出口为自由出流;水堰挡板和箱体设置为壁面;换热管束与流体之间为对流换热,无内热源。

表1 边界条件设置Table 1 Setting of boundary conditions

2 模拟结果与分析

海上LNG气化器壳程数值模拟,主要是分析气液两相流掠过换热管束流动与换热过程,其中海水为连续相,烟气为分散相。根据海上LNG气化器的工作原理,对其壳程流场分布及换热特性具有直接影响的因素主要有4个:换热管的排列方式、有无水堰挡板、排气孔孔径及数量。为此,探究了各个因素对壳程流场及换热的具体影响。考虑到每个因素均为气化器的结构参数,故采用单一变量的方法。只改变考察因素,其他结构参数和操作参数均保持不变,分别对每一种影响因素进行数值模拟计算。从定性的角度分析壳程流场变化情况,从定量的角度分析换热特性变化规律。

2.1 换热管束排列方式的影响

海上LNG气化器换热管束的排列方式分为顺排和叉排。不同排列方式对其壳程流动与换热效果影响较大。为此本文建立了不同壳程结构模型,并进行了对比分析。换热管束叉排和顺排模拟云图分别如图5和图6所示。

图5 壳程管束叉排模拟云图Fig.5 Cloud charts of simulation in shell side with tube bundle staggered arrangement

图6 壳程管束顺排模拟云图Fig.6 Cloud charts of simulation in shell side with tube bundle smooth arrangement

在图5气体浓度分布云图中,蓝色代表液相,红色代表气相。可知,气相浓度从下到上呈逐渐减小的趋势,壳程下部区域气相主要是以大气泡聚集的形式存在,在气液两相流掠过换热管的过程中,受到换热管的干涉作用,大气泡会破碎成许多小气泡,因此上部区域气相主要是小气泡。混合物压强云图中,可以看出混合物的压力分布从下到上是逐渐减小的,符合液体静压压力分布规律。混合物速度云图中,显示了海水中气体的运动状态,在进入换热管区域时,受到换热管的干涉作用,大气泡会破裂成小气泡,而小气泡的运动速度更快,涌升流在换热管区域的速度更大。气泡的破碎作用会使流动与换热边界层变薄,进一步强化换热。混合物温度云图中,当烟气进入海水时,其温度比海水高得多,随着烟气上升运动和海水混合,烟气和海水的温度逐渐达到动态平衡,当气液两相流接触第二排换热管时,两者温度几乎达到了平衡,气液两相流以相对恒定的温度掠过大多数管束。

对比分析换热管束叉排和顺排模拟云图,可以发现两种结构的壳程水浴均出现溢流现象,且围堰内水浴均存在大量过热气泡。其中,叉排管束分布比较紧凑,每根换热管周围都有气液两相流绕流而过,从而增强了对气泡的破碎效果,使得围堰内气泡直径相对较小、数量较多,进而使得在相同进气量的条件下,烟气与海水间的接触面积增加,强化了气液两相间的换热量。对比混合物速度分布云图,可知顺排管束分布比较松散,换热管间距较大,气液两相混合物在管束间的流动较为畅通,导致气泡的破碎率大大降低,使得气泡呈现大而少的模式,不利于促进烟气与水浴间的热量传递。因此,从宏观角度可以说明,换热管叉排排列方式对气泡破碎作用较强,有利于提高烟气与水浴间的热传递率。

在海洋环境中,涌升流的速度主要取决于进气速度,改变烟气进口速度,数值计算了海上LNG气化器叉排和顺排两种结构下,管外平均对流换热系数,如图7所示。通过对比,发现当进气速度低于20 m/s时,叉排的平均管外对流换热系数明显较高;当气速逐渐增大,壳程气液比也随之变大,气液两相流湍动能增强,顺排和叉排的平均对流换热系数较为接近。故低气速时,叉排管束分布比较紧凑,每根换热管周围均有气液两相绕流换热,更容易使气泡破碎,所以小气泡数量会更多,在同一进气量下的液体受扰动程度更强,换热效果更好;顺排管束分布比较松散,换热管间距较大,气液两相混合物在管束之间的流动阻力较小。说明相同条件下,叉排管束结构壳程流体流动与换热性能优于顺排管束结构。

图7 进气速度对管外平均对流换热系数的影响Fig.7 Effect of inlet velocity on average convective heat transfer coefficient outside tube

2.2 水堰挡板的影响

水堰挡板安装在箱体两侧,可以增强壳程流域的扰动,影响气液两相流场分布与换热特性。如图8所示,在无挡板的情况下,壳程流场分布呈现不均匀性,且这种不均匀的程度随着气体向上运动而逐渐增加。由于管束叉排的阻力作用,气体以大气泡的形式,主要从管束与壁面之间较大的空隙中向上运动,使得换热管束处的液体流动不充分,箱体内两侧液相区域流体速度高,中间区域速度低,换热过程也呈现不均匀性。图5为有挡板的情况,对比图5(a)和(c)可以看出气体主要在换热管束之间流动,使整个换热管束区域的液体充分流动换热,换热效果较好。

图8 壳程无水堰挡板模拟云图Fig.8 Cloud charts of simulation in shell side without water weir baffle

图9为混合物湍动能分布情况。由图9可知,在无挡板的情况下,湍动强度集中在箱体两侧,导致换热管束整体气液两相区域内的扰动减小;在有挡板的情况下,气体横穿换热管束,大气泡受到管束的干扰,破裂成小气泡,使液体扰动增大,气液两相区域内的湍动集中分布在管束中间区域,两侧逐渐减小。两种结构下,壳程流体流动状态相反。

图9 壳程流域混合物湍动能分布云图Fig.9 Cloud charts of turbulent kinetic energy distribution of mixture in shell side

从定量的角度分析水堰挡板的作用,有水堰挡板时,壳程流域内混合相最大速度为103.52 m/s,最大湍动能为1910.23 m2/s2;而无水堰挡板时,壳程流域内混合相最大速度为55.72 m/s,最大湍动能为688.00 m2/s2。对比分析云图,有水堰挡板时,壳程流域内流体整体流速和湍动能明显更高,气液两相流掠过换热管束的速度也更快,换热过程能量传递更充分。说明相同条件下,安装水堰挡板壳程流体流动与换热性能要优于无水堰挡板的结构。

2.3 排气孔孔径的影响

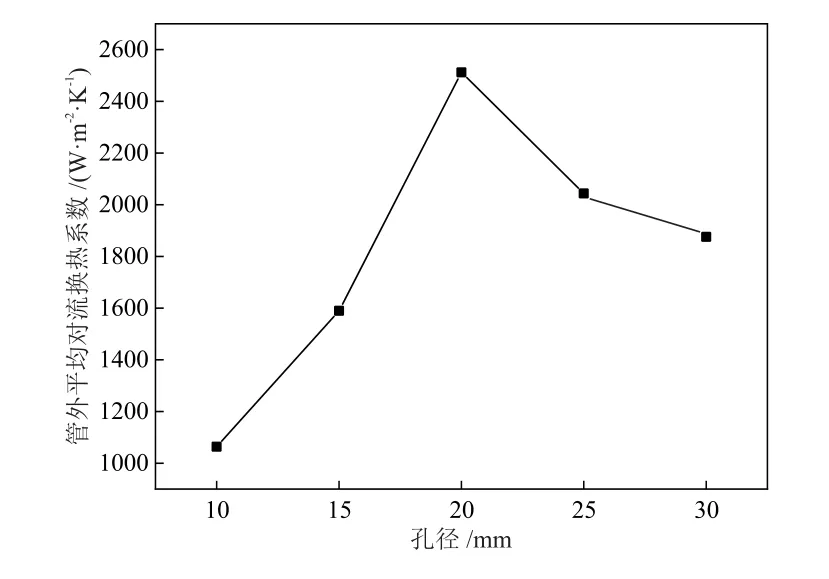

分布器排气孔是高温烟气的出口,直接控制出口气泡的粒径大小,从而影响壳程气液两相流掠过管束的流动与换热过程。相同条件下,排气孔孔径越大,开孔率则越小,分布也越稀疏;反之,排气孔孔径越小,孔分布就越密集。通过改变排气孔孔径大小,研究孔径对气化器壳程的流动与换热性能的影响。分别对排气孔孔径为10 mm、15 mm、20 mm、25 mm和 30 mm的壳程物理模型进行了数值模拟计算。图10为不同孔径下,壳程气体浓度分布云图,可以表征壳程气液两相流动状态。

图10 不同孔径下壳程气体浓度分布云图Fig.10 Cloud charts of gas concentration distribution in shell side with different diameter of holes

从图10可知,不同排气孔孔径的壳程结构,围堰内水浴均能发生溢流现象,其中孔径为15 mm和30 mm的排气孔结构,气液两相出口溢流呈现明显块流状。但从宏观角度而言,壳程气液两相流掠过管束流体流动状态并无明显差异。分析原因,可能是壳程流场内气体分布的均匀性受排气孔径及开孔率的共同影响。当孔径较小时,气泡直径也会较小,但此时孔与孔的距离较小,气泡之间容易发生聚并现象,气泡粒径变大。当孔径较大时,形成的初始气泡直径也相对较大,在一定的孔间距范围内,同样增加了气泡间的聚并率,导致壳程气液两相流呈块状流,不利于壳程换热。

不同排气孔尺寸下,气化器壳程平均对流换热系数的数值计算结果如图11所示。从定量角度,分析排气孔孔径对换热特性的影响。由图11可知,随着排气孔孔径增大,壳程流体平均对流换热系数呈先增大后减小的趋势。结合图10可知,气孔直径为20 mm左右时,气液两相流场分布均匀,且平均对流换热系数最大。综合考虑,海上LNG气化器孔径可选用20 mm。

图11 孔径对管外平均对流换热系数的影响Fig.11 Effect of hole diameter on average convective heat transfer coefficient outside tube

2.4 排气孔数量的影响

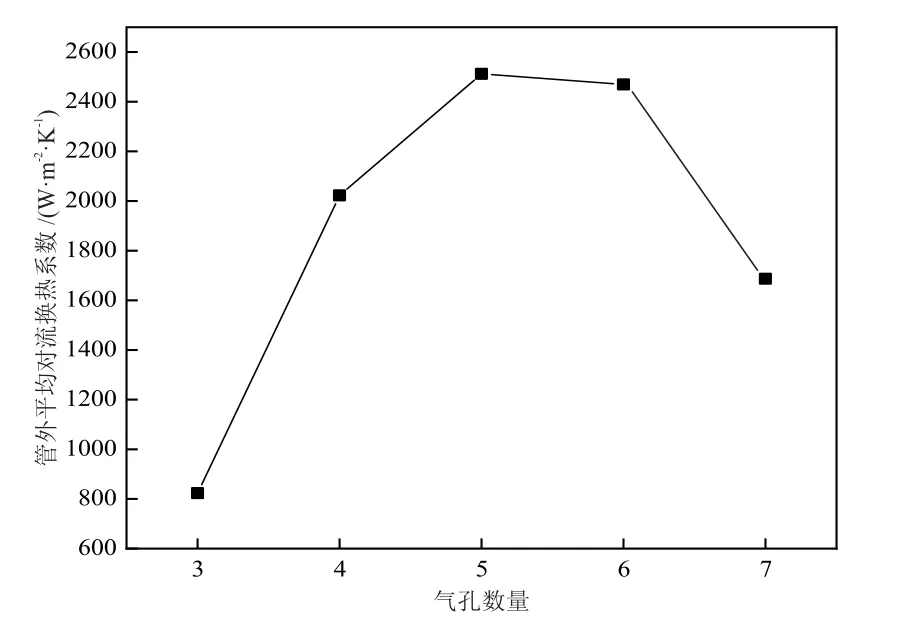

当烟气流量和排气孔孔径一定时,排气孔数量不同,不但会影响排气孔的布气性能,还会对壳程水浴中,气体分布的均匀性产生很大影响,进而影响壳程流体换热能力。建立了排气孔数量为3、4、5、6和7的5种气化器壳程物理模型,并进行了数值模拟计算。图12为不同排气孔数量结构气化器的壳程流场图。由图12可知,不同排气孔数量的壳程结构,其围堰内水浴均能发生溢流现象,其中孔数3和孔数7溢流出口呈明显的块状流。当排气孔数量为5时,气液两相流掠过管束状态最佳,气泡直径相对最小,气体分布最均匀。当排气孔数量为3、4、6和7时,水浴中气泡直径较大,分布很不均匀。这是因为当排气孔数量较少时,相邻两个孔间的距离较大,造成壳程流域湍动性不强,气泡破碎效果较差,气泡直径相对较大;而当排气孔数量较多时,相邻两支管间的距离较小,提高了气泡之间碰撞概率,气泡更容易发生聚并,导致粒径变大,流场分布不均匀。

图12 不同孔数下壳程气体浓度分布云图Fig.12 Cloud charts of gas concentration distribution in shell side with different number of holes

不同排气孔数量时,管外平均对流换热系数的数值计算结果如图13所示。由图13可知,管外平均对流换热系数随孔数的增加先增大后减小,变化趋势与孔径相同。在5排管束下,排气孔数量为5时,管外平均对流换热系数最大。随着气孔数量增加,气泡数量也增加,扰流作用增强,管外平均对流换热系数也随之增大。但是,随着气孔数量继续增加,释放气泡数大于临界值时,气泡聚并速率增加,导致气液两相多为块状流动,管外平均对流换热系数减小。所以,海上LNG气化器可以采用5排管束对应5排孔规格。

图13 孔数对管外平均对流换热系数的影响Fig.13 Effect of holes number on average convective heat transfer coefficient outside tube

3 结论

针对海上LNG气化器壳程气液两相流掠过换热管束的流动与换热,建立了数值计算模型。通过求解基于VOF模型的控制方程,分析了流动与换热特性,并进一步考察了换热管排列方式、有无水堰挡板、排气孔孔径及数量等单一结构参数对气液两相流流动与换热的影响,得到如下结论。

(1)海上LNG气化器工作时,壳程内气相浓度分布随烟气流动,自下而上逐渐减小,下部气相区域大气泡居多,上部气相区域小气泡居多。

(2)随着烟气上升和海水混合,气液两相流接触第二排换热管时,壳程流域内烟气和海水的温度逐渐达到动态平衡,气液两相流以相对恒定的温度掠过上部管束。

(3)换热管束的排列方式对壳程流体流动和换热过程的影响较大,进气速度低于20 m/s时,叉排结构的管外平均对流换热系数明显较高。相同条件下,叉排结构性能优于顺排结构。

(4)无水堰挡板时,壳程流场分布呈现不均匀性,且随着气体向上运动,不均匀性逐渐增加;有水堰挡板时,壳程气液两相流掠过换热管束的速度更快,能量传递更充分。相同条件下,安装水堰挡板可促进壳程流体流动与换热。

(5)相同条件下,在气孔直径为20 mm、气孔数量为5时,壳程流场分布最均匀,管外平均对流换热系数最大,壳程换热效果最好。