回收式汽车覆盖件拉深模标准模座的设计与应用

2022-10-28曹彪覃策乔晓勇申丹凤孙祖团

曹彪,覃策,乔晓勇,申丹凤,孙祖团

(1.上汽通用五菱汽车股份有限公司 技术中心,广西 柳州545007;2.湖南湖大艾盛汽车技术开发有限公司,湖南 长沙410000)

0 引 言

随着汽车行业不断发展,不同品牌汽车之间的竞争日趋白热化,车型更新迭代越来越频繁,单个车型的生命周期逐渐缩短。对于外覆盖件冲模,随着原材料价格和人工成本的上升,模具开发成本也越来越高,而模具材料费用是模具开发成本中的重要因素之一[1]。由于冲模具有唯一性,车型不断更新换代造成已经停产或闲置的模具越来越多,这些模具大多结构完好,但无法回收使用,造成浪费。

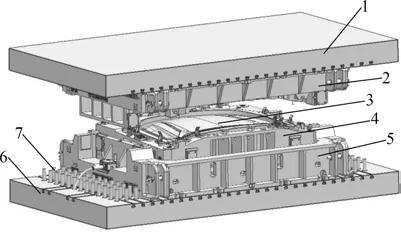

在覆盖件生产中,拉深成形是一道关键的工序,拉深模决定拉深成败和工件的成形质量。拉深模有单动(倒装)拉深模和双动(正装)拉深模2种形式[2],现针对常用的单动拉深模进行研究。图1所示为典型的单动拉深模结构。凸模3和凸模座5安装在机床工作台6上,凹模2安装在压力机滑块1上,压边圈4通过机床工作台上的气垫顶杆7顶到指定位置。生产时板料放置在压边圈4上,凹模2随滑块向下运动,当凹模2与压边圈4接触时,凹模2克服气垫顶杆7的作用力后带动压边圈4向下运动,当凹模2与凸模3接触时,压力机滑块位于最低点,之后凹模2与压边圈4向上运动,完成拉深过程,板料最终成形为所需形状的零件。

图1 拉深模结构

相比其他工序模具,拉深模结构相对简单。在整个冲压过程中,参与成形的只有凹模、凸模和压边圈,凸模座作用是为凸模提供安装位置及为压边圈和凹模提供导向,并且压边圈的大小和形状主要由凸模决定。为了实现模具的回收利用,可以将凹模参照凸模设计成凹模和凹模座两部分结构,同时将上、下模座设计成标准模座,这样可以满足不同形状零件的安装需求。

1 标准模座结构设计

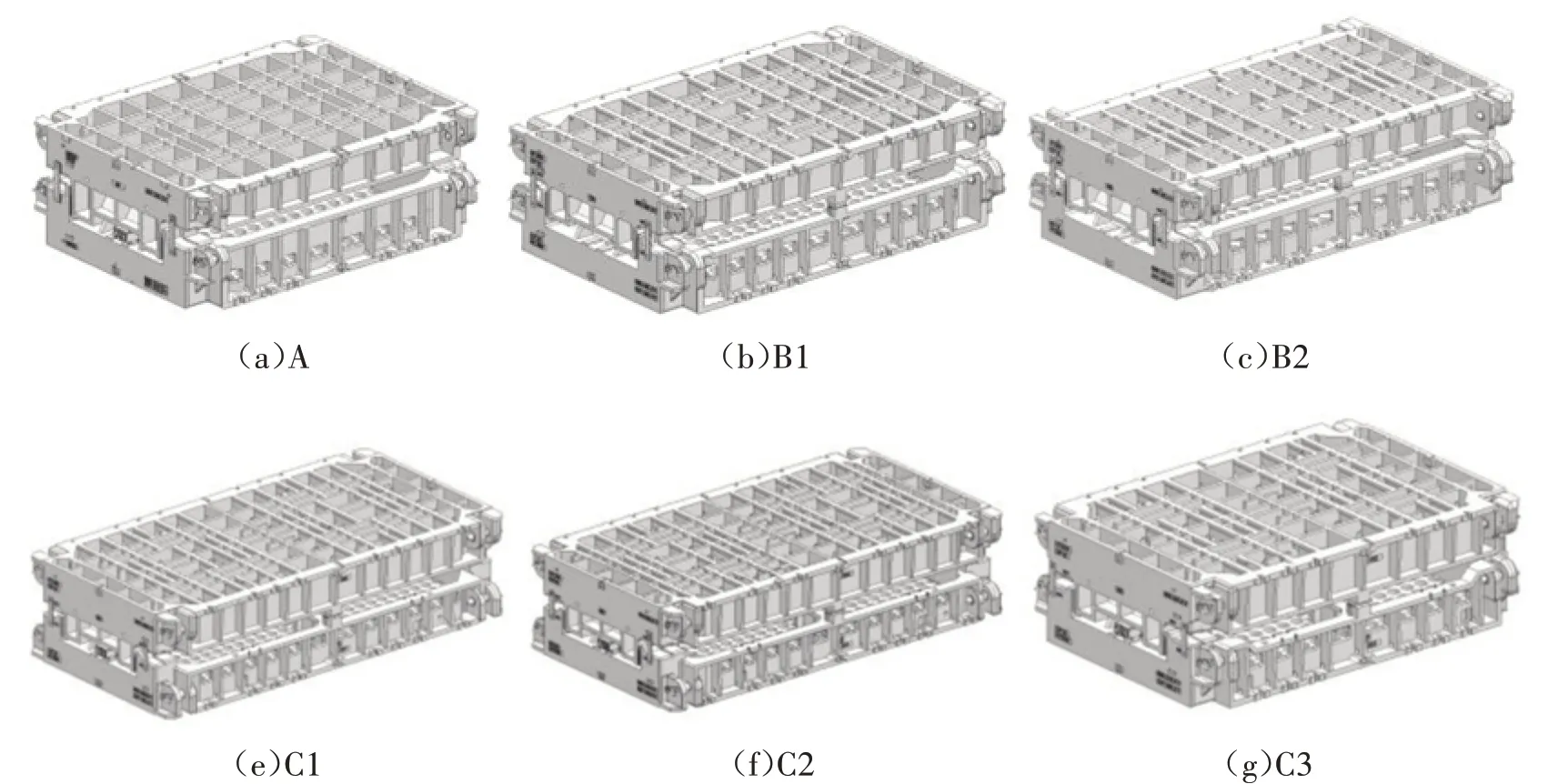

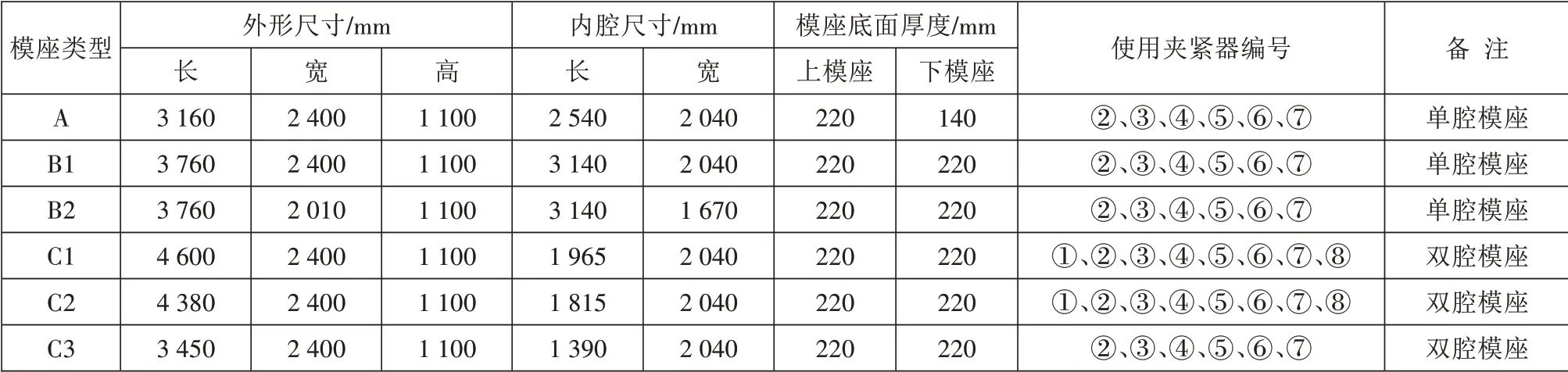

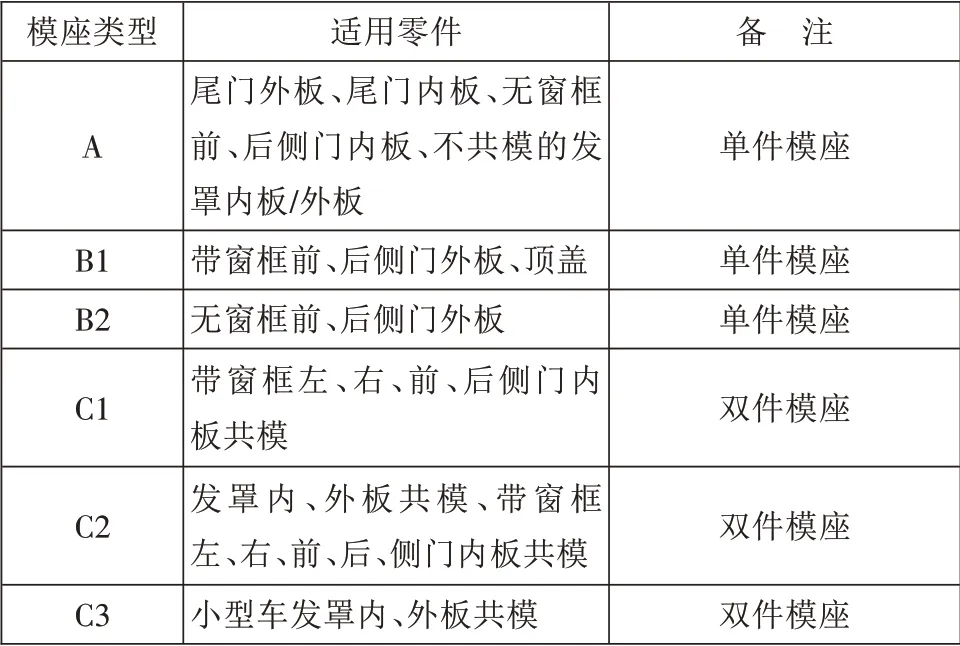

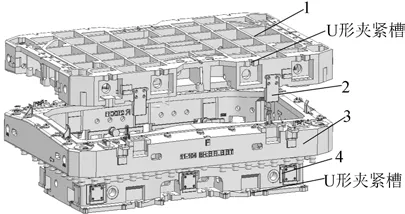

标准模座包含上模座(凹模座)和下模座(凸模座)两部分。由于上、下模座分别固定在压力机的滑块和工作台上,标准模座设计既要满足不同尺寸和形状零件的生产要求,又要符合机床设备的安装要求。根据尺寸不同,标准模座分为A、B1、B2、C1、C2和C3六种类型,如图2所示。其中A、B1和B2标准模座只有一个内腔,适用于1个压边圈的零件;C1、C2和C3标准模座包含2个内腔,适用于含2个独立压边圈的零件。

图2 标准模座类型

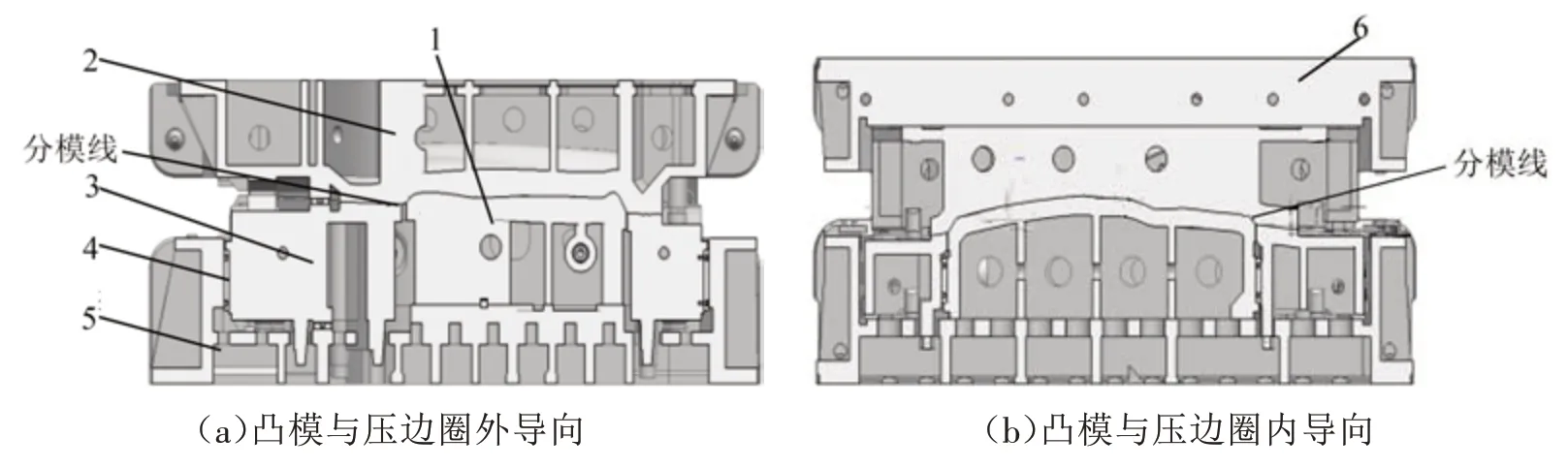

1.1 模座导向

导向是保证模具精度和稳定性的基本要求[3]。在标准模座中,上、下模座通过端头导板导向,导板尺寸规格为200 mm×150 mm。压边圈与凸模的导向方式由原来的外导向(即压边圈与下模座导向)统一更改为内导向(即压边圈与凸模导向),如图3所示。采用内导向不仅压边圈尺寸能够根据凸模灵活调整,同时由于导向位置靠近分模线,压边圈在运动过程中导向更加稳定,有利于零件成形。

图3 压边圈与凸模导向方式

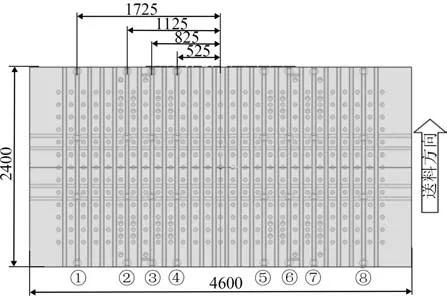

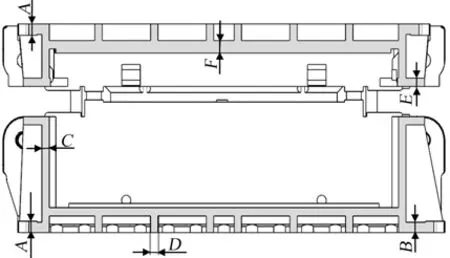

1.2 模座安装

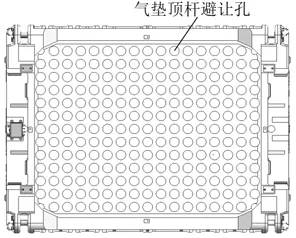

生产线压力机为标准工作台,尺寸为4 600 mm×2 400 mm。在滑块上长度方向按照与中心线间距525、825、1 125、1 725 mm对称布置8组自动夹紧器,从左往右编号分别为①~⑧,如图4所示。模座上U形夹紧槽的位置与自动夹紧器相对应,并且上、下模座U形夹紧槽对齐。凸、凹模在模座中采用定位键和φ20 mm的销钉进行定位,并采用M20 mm螺钉进行紧固。另外为满足全顶杆顶出要求,下模座安装面在气垫顶杆位置开设φ110 mm的避让孔,如图5所示。

图4 机床工作台规格

图5 下模座

1.3 模座尺寸与壁厚

为满足不同零件尺寸的需求,标准模座在宽度方向上统一与机床工作台齐平;在长度方向上,通过对比以往项目不同零件的尺寸,同时考虑机床工作台尺寸和快速夹紧器的位置,6种标准模座具体尺寸如表1所示,其中凸、凹模和压边圈的尺寸要满足内腔尺寸要求。

表1 标准模座尺寸

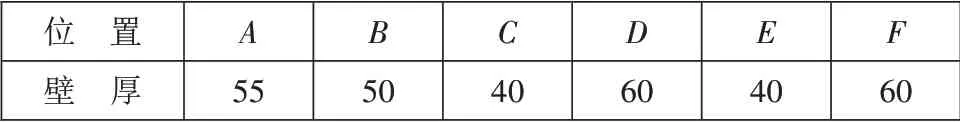

标准模座截面结构如图6所示,各部位壁厚尺寸如表2所示[4]。

表2 标准模座各部位壁厚尺寸 mm

图6 标准模座结构

1.4 模座材质

标准模座由于不直接与板料接触参与成形,只是起到凸、凹模的安装和导向作用,材质选择灰铁HT300/GM238即可满足要求。

1.5 模座适用范围

标准模座可涵盖大多数汽车外覆盖件零件的模具开发,具体适用范围如表3所示。

表3 标准模座适用范围

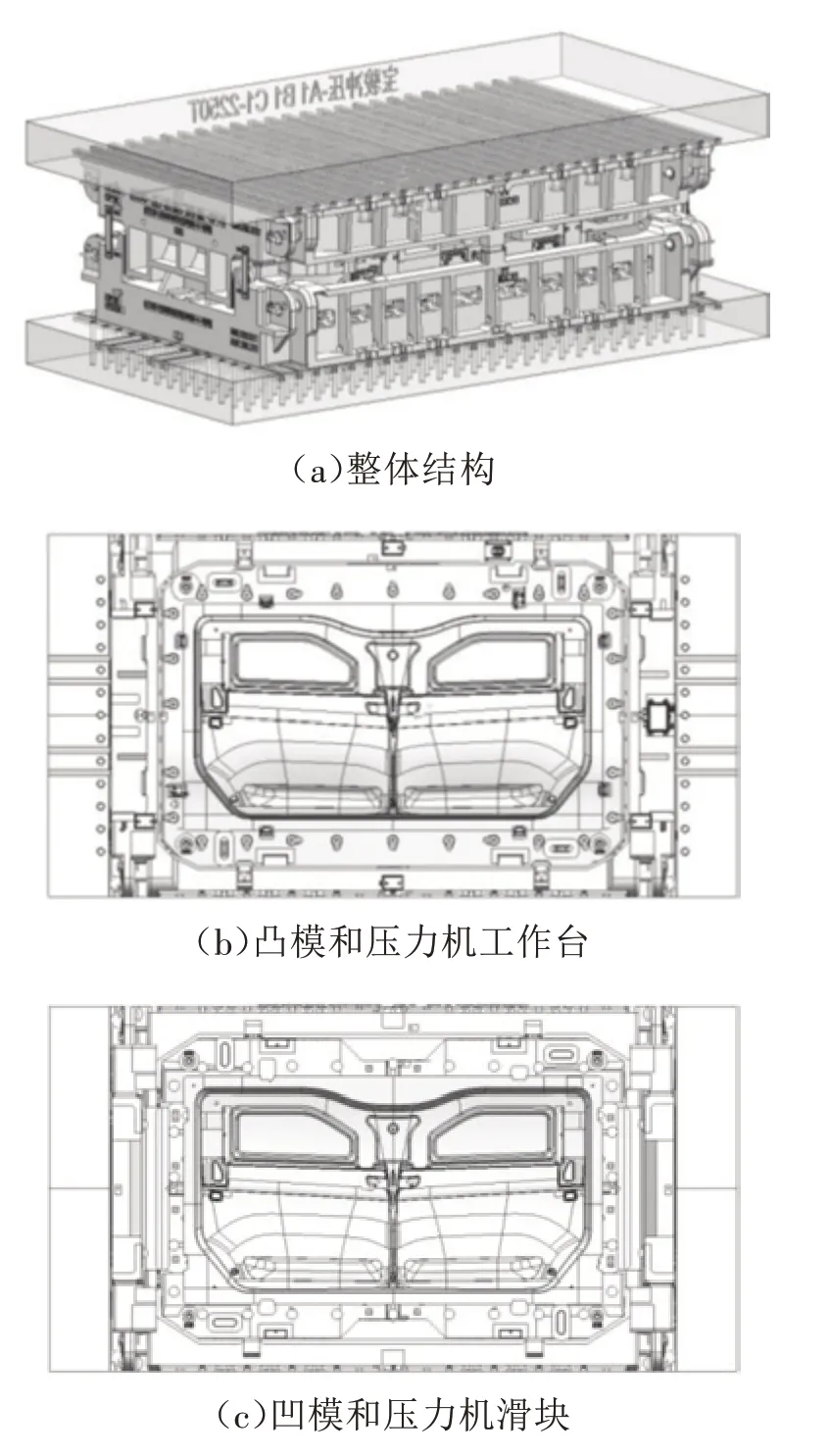

1.6 模座回收利用

当某车型停产后,按照要求需要满足一定年限的售后配件生产要求,这直接影响模座的回收。由于售后配件生产具有数量少、频次低的特点,为此在模具设计阶段,凹模和凸模上增加U形夹紧槽,凹模与压边圈之间增加自润滑外导板,这样解决了凸、凹模在压力机上的安装问题和凹模与压边圈的导向问题,可以实现凸、凹模在人工线上手动生产要求,如图7所示。

图7 凸、凹模安装

2 标准模座的优点

采用标准模座具有以下3个优点。

(1)实现模座的回收利用,降低模具开发成本,同时不影响售后配件的生产。由于原材料价格不断上涨,铸件价格也越来越高,采用标准模座设计,对于已经停产的车型或因故终止开发的车型,其拉深模上、下模座可以回收利用在新开发的项目中,既减少报废又降低新项目的模具开发成本。另外对凸、凹模结构进行优化,可实现在不影响售后配件供应的前提下回收模座。

(2)缩短模具结构设计时间,增加模座铸件时效时间,提高模座使用的稳定性。目前模具开发周期逐渐被压缩,铸件刚制作完成后就开始加工,铸件时效时间不足,内部残余应力没有完全释放会导致后期铸件发生轻微变形,影响模具使用稳定性。采用标准模座后,拉深模上、下模座不受零件形状的影响,可以在模具招标定点后开始设计并铸造,凸、凹模和压边圈则可以在图纸设计阶段根据最终的零件进行调整。这样不但可以缩短设计周期,而且由于上、下模座提前铸造,可以预留充足时间对铸件进行时效处理,尽量减少残余应力,减轻后期由于铸件轻微变形导致的模具零件型面研合率变差甚至状态变异的现象。

(3)上模采用分体式结构,降低模具开发成本。采用标准模座,凹模采用凹模镶件+模座的分体式设计,凹模镶件材质为球墨铸铁,模座材质为灰铁,相比传统的凹模采用整体式球墨铸铁,能降低单副模具开发成本。

3 实际应用

3.1 应用实例

图8所示为某车型左、右前门外板拉深模结构,其采用B1标准模座设计,凸、凹模材质为QT600-3A,模座材质为HT300.

图8 左、右前门外板拉深模

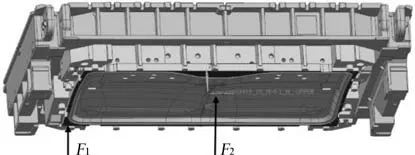

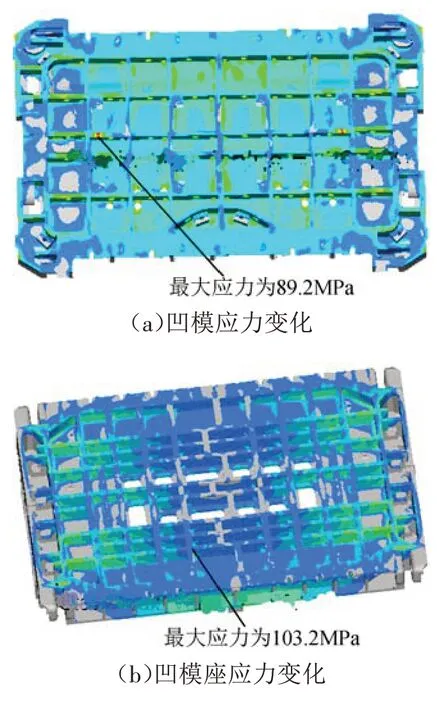

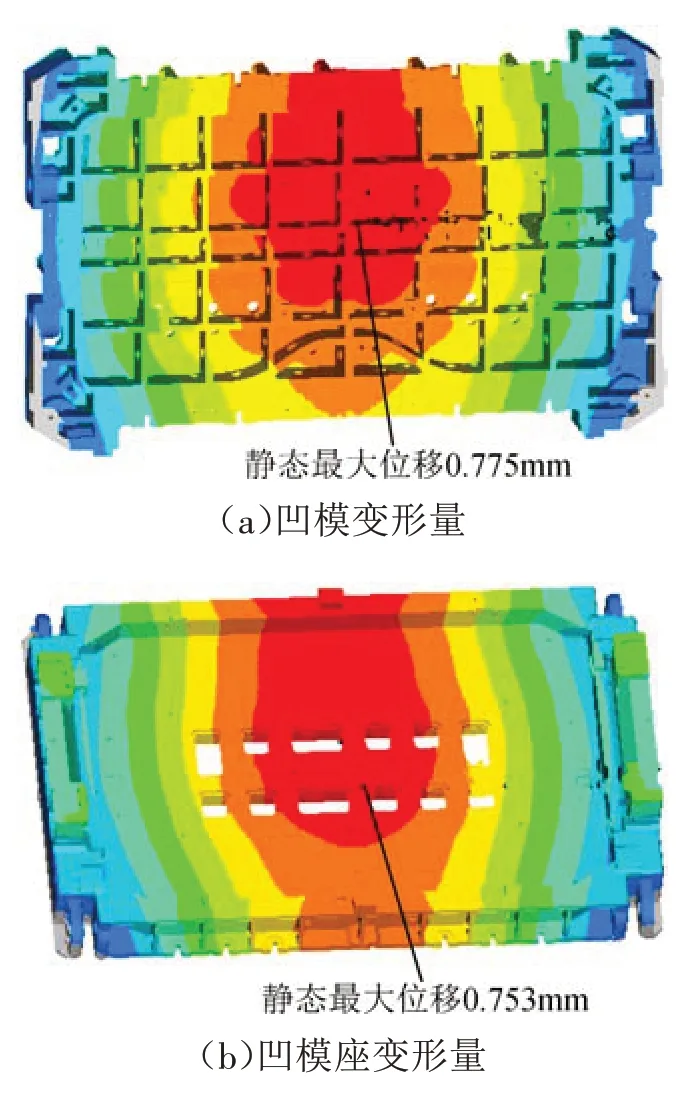

3.2 凹模强度分析

相比传统一体式的结构,上模采用分体式设计,在生产过程中凹模受力并传导到上模座上。凹模受到2个作用力,一是与压边圈接触时压边圈对其竖直向上的力F1(作用于周圈压料面)为2 500 kN,另一个是模具成形到底时凸模对其冲击力F2(作用于凹模型面)为11 500 kN,如图9所示。利用NASTRAN软件分析,如图10所示,凹模受到的最大应力89.2 MPa,凹模座受到的最大应力103.2 MPa,凹模和上模座最大应力均小于材料屈服强度(QT600-3A屈服强度≥370 MPa;HT300屈服强度范围为195~260 MPa),强度满足要求。凹模最大变形量为0.775 mm,凹模座最大变形量为0.753 mm,变形量均小于1.0 mm,如图11所示,经过评估满足使用要求。

图9 凹模载荷分布

图10 凹模应力变化分布

图11 变形量分析

4 结束语

针对传统覆盖件拉深模模座无法回收利用的缺点,既研究了可用于多种覆盖件拉深模的标准模座,分析了这些模座的结构特点和适用范围,列出了模座的优缺点,同时对凸、凹模部分结构进行优化,解决售后配件生产问题。该标准模座已经成功应用于多个项目中,取得了满意的效果。从长远来看,采用标准模座能够降低新项目模具开发费用,提高模具后期使用的稳定性。