基于CAE技术的新能源汽车门把手倒装注射模设计

2022-10-28傅莹龙林连明叶星辉

傅莹龙,林连明,叶星辉

(1.台州科技职业学院,浙江 台州318000;2.浙江凯华模具有限公司,浙江 台州318000)

0 引 言

近年来随着现代制造技术的迅速发展,塑料制品在家电、汽车、日常生活中得到广泛应用,同时对塑料制品的外观质量和性能要求越来越高,因此增加了注射模设计的复杂性及难度。针对汽车塑料制品的倒装模具设计,任长春等[1]设计了动、定模倒装的面板热流道注射模;郝加杰等[2]设计了汽车前大灯灯罩倒装双色注射模;闫闵等[3]设计了汽车滤清套盖倒装式六板点浇口模具。现以某新能源汽车门把手为例,基于CAE软件的分析结果,通过UG平台设计了定模抽芯及推出的倒装模具,并阐述了该模具的设计要点。

1 门把手的外观要求及结构分析

图1所示为某新能源汽车门把手,材料为聚碳酸酯/丙烯腈-丁二烯-苯乙烯塑料(PC/ABS),收缩率为0.5%,该材料具有较好的耐冲击性,硬度和强度较高,尺寸稳定性好[4-6],制品外形尺寸为190 mm×141 mm×107 mm,平均厚度为2.5 mm,体积为60.5 cm3。制品外表面要求高光,不能出现浇口痕迹、气痕、更不允许出现飞边、熔接痕及收缩凹陷。制品外轮廓空间形状复杂[7-9],内侧结构多达10处倒扣,两端有多处加强筋,导致脱模及排气困难,增加了模具设计难度。

图1 制品结构

2 热流道浇注系统设计与CAE分析

2.1 热流道浇注系统设计

在模具中浇注系统的设计尤其关键,对于小尺寸单一浇口的成型制品,浇口位置一般优先设在待成型制品的中心,其将影响后续的脱模机构布置、排气槽开设等[10-12]。制品材料是PC/ABS,其流动性较差,且制品外表面要求高,因此流道浇注系统的设计原则如下:①使材料熔体能快速充满型腔,减少压力与热量的损耗;②不能影响制品的外表面,即浇口痕迹不能留在外观面。因此采用侧浇口,位置设在制品边缘内表面,浇口尺寸为10 mm×1.2 mm,深度小于制品边缘壁厚。采用热流道与普通流道组合的系统,采用φ12 mm的阀式热流道,普通流道采用10 mm×8 mm的U形流道,如图2所示。

图2 热流道系统设计

2.2 CAE分析

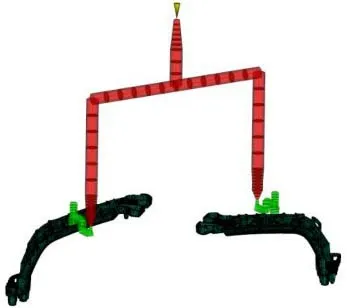

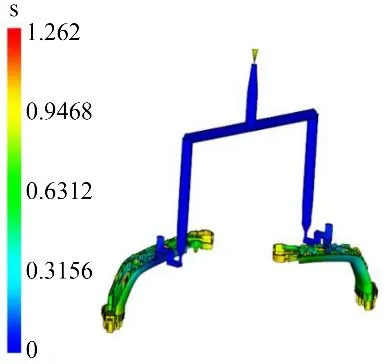

模具采用1模2腔热流道浇注系统,在Moldflow中采用双层面的网格类型划分,运用网格工具对网格进行处理与修复,得到符合要求的有限元模型,如图3所示。材料选择牌号为MAC-701,设置浇注位置,并将工艺参数模具温度60℃、熔体温度245℃、冷却时间30 s等输入Moldflow软件,其余设置为自动,最终分析结果如图4~图6所示,熔体充满型腔的时间为1.26 s,最大注射压力为16.63 MPa,制品的倒扣及加强筋位置存在气穴,不存在型腔充填不足现象。

图3 CAE有限元模型

图4 充填时间分析

图5 V/P切换时压力

图6 气穴位置分析

3 门把手注射模结构设计

3.1 制品分型面及成型零件设计

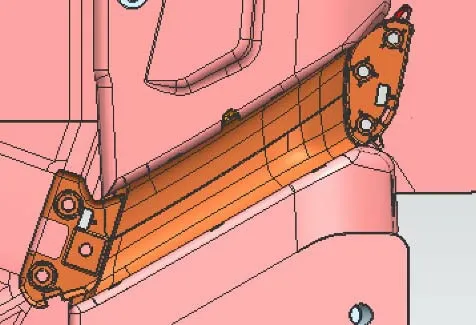

为保证成型制品能顺利脱模,实现自动化生产,一般选取制品的最大外观轮廓边缘为分型面[14]。由于门把手中间部分是圆角过渡的A面,该特征的分型面往脱模方向延长12 mm,最终分型面设计如图7所示。模具型芯如图8所示,采用整体式结构,减小模具尺寸,降低制造成本。由于PC材料高温成型时会释放腐蚀性气体,型芯材料采用S136模具钢,具有较好的耐腐蚀性、耐磨性以及良好的抛光性,热处理后硬度可达到50 HRC[15]。

图7 分型面设计

图8 模具型芯

3.2 侧抽芯及推出机构设计

由于采用在待成型制品反面进料,材料硬度高,不能采用强制脱模机构,模具采用倒装结构,即将型芯与推出系统设在定模,型腔设在动模,定模双滑块抽芯机构如图9所示。制品外表面采用2个定模大滑块完成侧抽芯,其中无浇口一侧抽芯距离为24 mm,距离较短,可采用斜导柱抽芯机构,由于滑块8宽度达到185 mm,为了保证滑块工作时的稳定性,设计2根φ25 mm的斜导柱7,其倾斜角度为15°,经计算斜导柱有效工作长度为136 mm,通过螺钉固定在动模的型腔板侧,同时在滑块底部增加2个外径为φ20 mm弹簧提高侧向抽芯力,在滑块中间设计了1根导滑条6提高滑块的运动精度,采用H8/f8间隙配合进行导滑,配合面的粗糙度Ra≤0.8 μm,导滑条一般采用石墨跟黄铜组合的材料以提高耐磨性。成型制品另一侧存在浇口跟普通流道,其抽芯距离为75 mm,如果采用斜导柱机构会增大模具整体尺寸,增加制造成本,因此采用液压缸抽芯机构,单独在此区域增加固定液压缸4的零件即可,同时滑块5上设有限位杆3,通过接触固定在模具上的2个行程开关1、2判断滑块是否工作到位,以保证模具顺利运行;同时在2个滑块的成型面都设计了相应的排气槽,防止困气,成型滑块的材料均采用NAK80预硬塑料模具钢,材质均匀,具有较好的抛光性能。

图9 定模双滑块抽芯机构

由于制品背面有10处倒扣,每个倒扣的脱模方向都不一样,根据实际脱模角度,设计相应的方斜推滑座组合机构,所有斜推杆通过1个黄铜导向板加强推出与复位的稳定性,防止滑伤,并在有较深加强筋的位置设置φ8 mm的推杆,如图10所示。

图10 推出机构

3.3 冷却系统设计

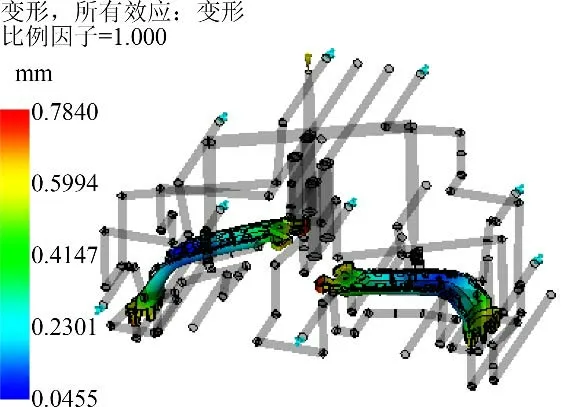

为了缩短制品在实际生产过程中的成型周期,模具冷却水路设计的合理性至关重要,一般尽可能靠近制品,有利于热量的交换。由于制品直接跟定模侧的型芯与滑块接触,在型芯侧设计了2条φ11 mm的独立冷却回路,并采用了隔水片结构;滑块由于空间有限,在每个滑块处设计了1条φ8 mm的独立水路,冷却系统整体结构如图11所示,包含在制品的四周。通过Moldflow冷却分析,带冷却回路的制品翘曲变形结果如图12所示,最大变形量为0.784 mm,符合技术要求。

图11 模具冷却系统设计

图12 带冷却回路的制品翘曲变形

4 模具结构及工作原理

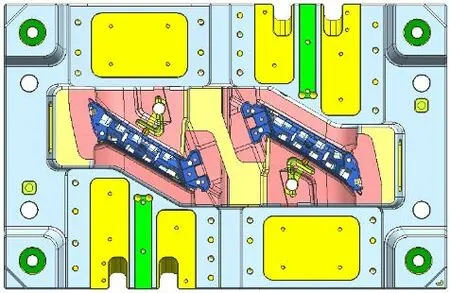

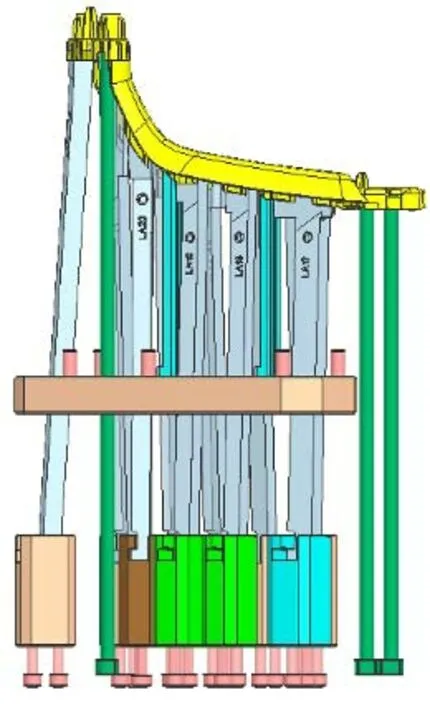

模具结构如图13所示,采用倒装结构,将推出系统与型芯设在定模,型腔板设在动模,与传统模具结构相反。模具采用液压控制的阀式热流道系统,总体尺寸为1 000 mm×760 mm×800 mm,型腔板与型芯采用整体式结构,其他模板与零件可通过标准模架定制,缩短模具的制造周期。

图13 模具结构

模具工作原理:模具合模后,将所有水路接头与模温机接好,接着将热流道控制箱跟接口22连接;设定好相应的温度,待注塑机加热完成后,PC/ABS塑料熔体在料筒中螺杆的作用下进行塑化,螺杆塑化到设定的位置之后,注塑机的液压系统转换为注射压力,将熔体注入模具浇口套,通过流道进入型腔,熔体充满型腔后进入保压补缩阶段,然后冷却水通过模温机进入模具冷却水路,加速成型制品冷却;冷却完成后,模具在注塑机的作用下动模开始运动,斜导柱35带动定模滑块26完成抽芯运动,在液压缸29的作用下带动滑块30进行侧向运动,当与滑块30相连的限位杆31碰到限位开关32时,模具完成侧向分模,此时推出液压缸6开始通入液压油,在2个推出液压缸的作用下,推板10通过滑座19带动斜推组件将制品推出,当推出液压缸6碰到限位开关8时,停止运动完成脱模;接着推出液压缸6复位,接触到复位行程开关12时,推板完成复位,接着液压缸29带动滑块30复位,当限位杆31碰到行程开关33时,滑块复位完成,最后动模在注塑机的作用下合模,完成一个周期的注射。

5 结束语

(1)结合制品结构特征,通过CAE软件的前期分析,预测可能存在的成型缺陷,设计了1模2腔单分型面的阀式热流道模具成型。

(2)根据制品A面高光无痕的要求,在待成型制品的背面采用了侧浇口,模具采用倒装结构,将推出系统设计在定模。

(3)该模具结构设计合理,各机构运动无干涉,实际生产时配合机械手实现了自动化,制品废品率低,提高了生产效益,为类似制品表面要求较高的模具设计提供了参考。