基于视觉检测的工艺品摆件智能装配模块化设计

2022-10-27刘宁杜贵明熊艳华王姗珊张蕾周亮周凌宇

刘宁, 杜贵明, 熊艳华, 王姗珊, 张蕾, 周亮, 周凌宇

(1.长春职业技术学院 机电学院, 吉林 长春 130011;2.武汉华中数控股份有限公司, 湖北 武汉 430050;3.长春汽车工业高等专科学校 汽车工程学院, 吉林 长春 130013;4.长春理工大学 机电学院, 吉林 长春 130023)

目前智能制造生产过程中,智能装配是智能化生产有发展空间的领域,其中精确定位技术一直是科研人员重点攻关研究对象。精确定位是装配的技术保证,也是后续生产工序的技术基础,现有的定位方法大多采用人工定位,然而人工的工作强度无法满足多物料同时输送定位。因此产品的设计应采用视觉检测、机器人和精确定位装置配合,完成多物料输送、精确定位和后端精确装配等。

模块化设计在机械产品设计中已成为一种比较成熟的设计方法,从产品的功能属性出发,结合产品运行的外部环境,以标准化和通用化为设计元素,完成的机械产品具备独立性、互换性和通用性的多模式专业化设计[1]。模块化设计以市场的多样化需求为设计思路,设计过程中以产品系列化、多功能性为基础,对其中的功能模块进行升级和拓展以满足多样化的产品需求[2-3]。目前国内不少学者对智能装配进行研究:麦子钿等[4]为了提高柔性装配和生产效率,设计出基于三维视觉伺服的智能装配系统设计;高斌等[5]为了给企业降本增效,实现企业利润最大化,设计了一款基于视觉多自由度智能装配系统;雷涛等[6]针对企业产能结构调整优化,提出了基于机器视觉的JBZ-23-07型转子式机油泵智能装配系统。

设计人员在满足设计要求的前提下需要拓展多样化设计模式,同时考虑产品生产和服务,在设计阶段就能增加产品的竞争力。多样化模块化设计替代传统非标准设计是一种必然的趋势,在原有的设计基础上加入这种能满足产品系列化和多样化分类和管理的模块,又能提升整个产品完整流程实施及管控的模块化设计,是行业发展的必然结果。

本文以工艺品摆件在工业应用中生产阶段的后段处理为研究对象,以不同工件的视觉检测、不同结构工件相对于不同方位的精确定位、个性化设计的激光打标和智能装配等模块设计为基础,分析各模块的性能、结构和功能。在结构设计上以各模块的独立性和组合性为原则,并在功能的组合上以整体功能为导向,重点从各模块的设计思路和模块划分方式作一定的诠释,对模块化设计进行细节上的分解和分析[7-8]。

1 智能装配模块化分析

对于生产线的后端处理阶段,物料的排列、分解、包装等任务需进行不同途径的分配,装配模块是其中的核心部分,这是物料的完整性和后段处理的基础。本装配功能单元主要结合机械设计中的功能模块化来进行,以装配机器人(SCARA)机械手自动装配为例,主要以各个功能单元对应运动模块集成为单元,根据产品的装配功能划分出各个子功能,构建功能单元,实现本单元的整体功能,如图1所示。

图1 装配功能单元

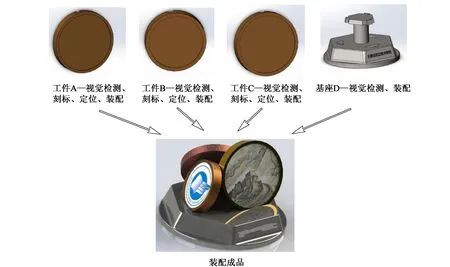

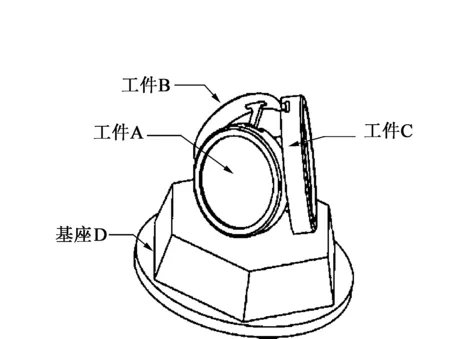

初始物料为4种工件,经过前段加工、检测、清洗等流程后进入装配流程,然后根据各个工件的不同特性和装配位置设计装配流程。工件A、B、C均为盘形零件,尺寸差距不大,因此在机器人夹具的选取上选用吸盘进行吸取,如图2所示。在装配过程中基于机器视觉检测持续对尺寸进行监测,以区分不同尺寸的工件。然后根据工序要求,对3类工件进行不同形状的装饰,在此过程中需选用激光打标机完成装饰的打标。每一个工序的转运过程都由机器人夹具、各类气缸组成的输送装置和定位台来完成。基座D根据工件A、B、C基准进行装配,此工件仅需检测和装配,机器人夹具选取夹爪进行抓取,运用视觉检测对本物料进行监测,在装配过程中以基座D为基础,需要设计定位装置。

图2 装配子功能

根据上述分析,本产品加工智能装配单元中的视觉检测、激光打标、定位、夹具等为核心要素,根据机械设计原则,对装配结构分解并结合产品模块化设计,协同化设计对单元进行功能模块划分。

2 智能化模块组成

智能装配模块主要由工业机器人和夹具单元、夹具快换工作单元、智能检测装配单元组成。本智能装配单元是一种结构精巧的精确定位装置,智能化快速完成产品定位装配,可以在一定程度上减轻现场人员的劳动强度并减少操作人员,提高检测和装配精度,提高工作效率,实现物料精确定位并装配,补充智能制造行业中多物料输送精确装配的空白区域[9]。所设计的精确定位智能装配系统配有视觉检测台,可以对工件信息进行确认以识别工件类型等,方便机器人将工件放置到对应的工件定位台或者装配台上。工件定位台对工件进行精确定位,方便SCARA机器人按预定的程序准确抓取工件并按指定方位放置到装配台上实现成品件的精确装配[10]。此外,本设备配有工件夹具和装配件夹具,工业机器人不仅能实现工件的转移,还能实现将装配好的成品件放入下一工序,完成物料的循环运行[11]。

2.1 工业机器人和夹具单元

本单元结构主要由SCARA机器人、机器人夹具和机器人底座等部分组成[12]。机器人底座以钢膨胀螺栓固定在地面上,其上安装工业机器人。机器人夹具由法兰和快换公头连接而成,机器人法兰以螺栓固定在工业机器人的六轴上。本模块主要完成整个流程的物料转运。

2.2 夹具快换工作单元

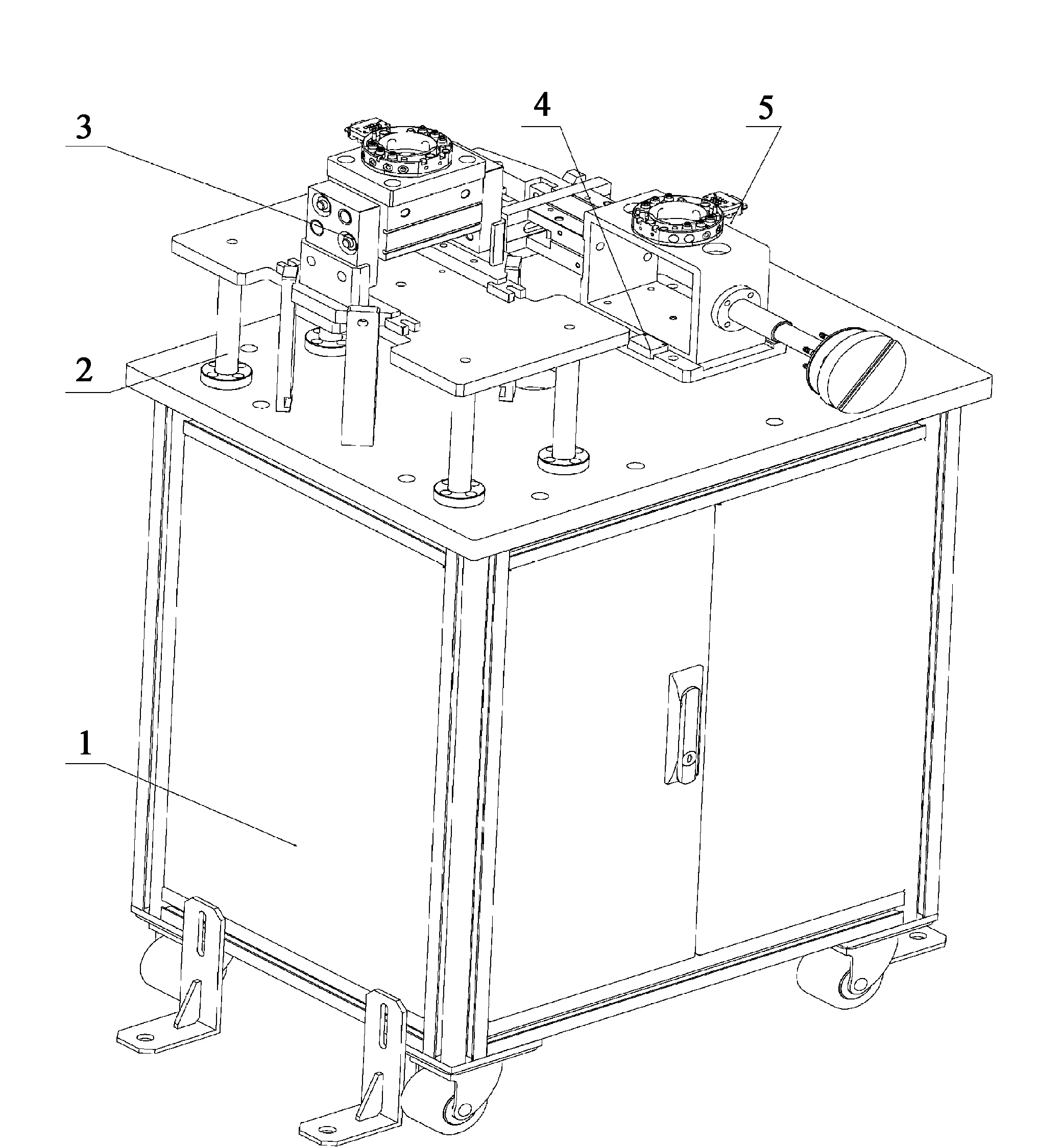

夹具快换工作单元由快换工作台、两套夹具和其对应的定位台组成,如图3所示。快换工作台由型材搭建而成,夹具1定位台通过螺栓固定在快换工作台,夹具1通过结构上的凹槽卡在夹具1定位台,夹具2定位台通过螺栓固定在快换工作台,夹具2通过结构上的凹槽卡在夹具1定位台。

1.快换工作台; 2.夹具1定位台; 3.夹具1;4.夹具2定位台; 5.夹具2图3 夹具快换工作单元

在功能分配上,本模块主要根据前方工件选用适应的机器人夹具来完成工件的夹取和输入下一工位过程[13]。工业机器人夹具根据工件和夹具1或者夹具2的配套使用完成工件的夹取,夹具1主要完成装配件的夹具,夹具2的吸盘部分主要完成圆形工件(工件A、B、C)的吸取,夹爪部分完成基座的夹取。

2.3 智能检测装配单元

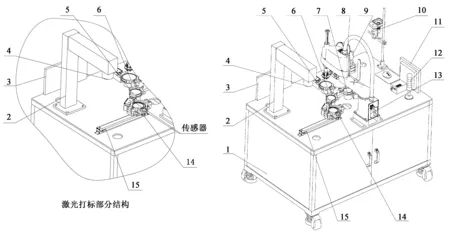

智能检测装配单元包含智能工作台、激光打标机支架、刻标机显示器、激光打标机、工件A定位台、工件B定位台、工件C定位台、SCARA机器人及夹具、智能装配台、视觉检测台、控制中心显示器、警示灯、SCARA机器人底座、打标定位台和输送气缸等,如图4所示。智能工作台框架也由铝型材搭建而成,其他设备安装于智能装配台上;激光打标机安装于激光打标机支架上,激光打标机通过螺栓固定在智能工作台,激光打标机用于个性化设计和控制功能,配置一套显示器,该显示器底部用螺栓固定于智能工作台[14]。

本工作台工件输送至打标位置配置有一套输送气缸(无杆气缸)传动装置,起点和终点均配置传感器。根据工作流程,当传感器检测到工件进入输送气缸时,输送气缸开始运行,打标定位台随之运行至激光打标机下方,传感器检测到位后气缸停止运行,激光打标机开始打标工作,完成后工件在输送气缸运行下返回原位,这样往返运行就完成了工件的激光打标。

1.智能工作台; 2.激光打标机支架;3.刻标机显示器;4.激光打标机;5.工件A定位台;6.工件B定位台;7.工件C定位台;8.SCARA机器人及夹具;9.智能装配台;10.视觉检测台;11.控制中心显示器;12.警示灯;13.SCARA机器人底座;14.打标定位台;15.输送气缸图4 智能检测装配单元

图5 工件定位台结构

SCARA机器人作为本单元的核心物料运转设备,配置SCARA机器人底座和SCARA机器人夹具。SCARA机器人夹具以吸盘作为吸附工件的元件,根据工件吸附面的尺寸配置的一组夹具包含6个吸盘。当传感器检测工件到位后,真空系统开始运行,吸盘组吸取工件放入下一工位[15]。根据3个不同的盘型工件还另外配置有3套工件定位台,分别用气缸传动控制其运行。每组传动配置传感器检测工件到位信息,当传感器检测到工件到位后,对应的推杆气缸和定位块协同运行完成工件的定位。工件定位台结构如图5所示。

智能装配台根据工件的结构形式和装配要求配置一组旋转气缸,与SCARA机器人和工业机器人配合完成工件的定位和装配。在成品定位盘上配置有检测传感器,当传感器检测工件到位后,旋转气缸根据对应工件的位置运转至与机器人配合的对应位置,完成定位和装配工作。基于视觉检测部分完成不同工件的识别和信息确认,为后续的各个工序做基础的选择,以便控制部分完成下一步的机器人动作。根据视觉检测结果,如果是底座,工业机器人将工件放置于装配台上进入待装配状态,如果是其他3类工件,则根据工件类型放置到对应的工件定位台上进行精确定位。SCARA机器人根据工件类型吸取工件至激光打标模块中完成激光打标返回,SCARA机器人再次吸取工件至工件定位台上进行二次精确定位,然后将工件吸取至装配台对应位置实现本工件的精确装配,直至完成所有工件的装配,完成成品件。

3 模块化设计分析

3.1 模块化设计基础

4种不同的工件按照要求与其对应不同的位置配对,完成工艺品的最终设计,具备装夹、定位、信号反馈等功能,能够装夹定位轴类、轴环以及装配后的成品。在零件进入装配台或成品出台都会发出对应信号,确保整个装配过程的有序可靠。

(1)针对4种工件的夹取和输送,同时结合工件的形状、重量,选用负载12 kg的机器人用于成品的定位、装配和工件在本产品与其他物流系统的转运,最终选用SCARA机器人对4种物料进行本产品内的运转和打标定位。

(2)针对4种工件的不同形状和要求,选用CCD相机用于对工件拍照获取工件角度,告知机器人进行定位操作。

(3)结合4种工件的不同尺寸和形状,为了实现在运行过程中的流畅性,优化控制系统的流程并节省成本,选用机器人配置快换夹具来完成夹取,根据当前流程不同的需求自动配置适应的夹具夹取工件。

(4)对于工艺品的个性化设计需要对其中两个工件进行logo刻标,配置气动系统进行待刻标工件的定位,机器人进行抓取定位。

3.2 模块化设计具体实施方案

本文设计的精确定位智能装配系统配置视觉检测台对工件信息进行确认以识别工件类型等,并根据工件信息机器人将工件放置到对应的工件定位台或装配台上,配置工件定位台对工件进行精确定位,方便SCARA机器人按预定的程序准确抓取工件并按指定方位放置到装配台上实现成品件的精确装配。配置工件夹具和装配件夹具时,工业机器人不仅能实现工件的转移,还能实现将装配好的成品件放入下一工序,完成物料的循环运行。

针对上述各项功能和选型特点,采用模块化设计方式。在设计过程中,共完成3个独立模块的设计,同时每个独立模块中又有细分的小模块。

(1)工业机器人和夹具单元

针对SCARA夹具单元设计主要以完成不同工件的夹取做为设计基础,机器人上配置快换夹具可作为相对独立的小模块完成功能。机器人夹具可与不同的快换夹具进行配合,完成更多工件的自适应抓取。

(2)夹具快换工作单元

根据本产品工件的特性,设计的夹具快换以适应不同结构的工件的抓取,针对同一结构的特性设计一款夹具,满足当前产品需求,每款夹具均可完成自身夹取的功能,也能单独进行装配和调试。同时也可以进行拓展,根据产品的多样性设计不同结构的夹具,满足产品多样性需求。

(3)智能检测装配单元

本模块设计是产品功能中最核心的模块,根据工作流程设计了3种小模块:主要由物料转运模块、工件定位模块、检测模块和装配模块组成,各个模块可以独立完成功能,同时组合完成整体功能。

4 模块化设计结果

本智能装配单元经过模块化组成和设计,三维模型如图6所示,最终完成一件工艺品的装配,如图7所示。

图6 工艺品装配三维模型

底座为整个装配件的支撑基座,其上分布3个工件,每个工件可以根据不同的需求定制不同的设计图案,完成个性化产品的定制生产,工艺品模块化现场加工过程如图8所示。

本文主要以模块化设计为主线,所设计的智能装配实训平台完成了对工艺品摆件的加工,该平台不仅实现了最佳的效益,也达到了较高的加工质量,解决了产品批量化定制生产的难题。

图7 模块化装配加工产品

图8 工艺品模块化现场加工过程