Ti对7050铝合金铸轧板轧制组织与性能的影响

2022-10-27孙玉崇高安妮王洪斌张丁丁

孙玉崇,高安妮,徐 振,王洪斌,张丁丁,周 乐

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)

7050铝合金强度高、断裂韧性高和耐腐蚀能力强,目前广泛应用于机械设备、模具加工、航空航天等领域。近年来,铝合金及铝制材料的产量在有色金属产量中占有越来越重要的份额,开发比强度高、比刚度高、断裂韧度高、延展性高以及加工性能良好的铝合金新材料、新工艺已经成为铝合金发展的重要方向[1]。

双辊铸轧属于连续铸造和轧制变形相结合的工艺过程,即把铸造与轧制两道工序合二为一[2-3],工艺流程短,可以达到减少废料、节约能源、优化工艺的目的。但是,受环境和铸轧工艺等诸多不良因素的影响,铸轧薄板在加工过程中会产生孔洞、热带和微裂纹等缺陷,严重危害板材成形性。轧制是一种塑性变形过程,会有新相的析出,细化晶粒改善缺陷,在铝合金材料加工领域具有积极意义[4-5]。当前,再轧制工艺是一种新型的板坯加工成型技术,再轧制能够极大程度上解决铸轧过程中存在的缺陷,使组织均匀化,性能强韧化。再轧制工艺以旋转方式调整不同数量轧辊的方向,以铸轧板坯为原材料,进一步加工已经成型板坯,是一种新型的改善铸轧板坯组织性能的方法。采用再轧制工艺改善7050铝合金铸轧板的成形性和组织性能十分必要。

Easton和Murty等[6-7]认为,晶粒细化可以提高铝合金的强塑性。Crossley等[8]研究发现,Al-Ti细化剂加入铝熔体中,部分Al3Ti发生溶解,与邻近的Al熔体产生包晶反应,形成α-Al。形成的α-Al由于反应温度较高,不易长大,起到晶粒细化作用。冯静等[9]研究7072铝合金发现,Ti元素对其析出相有抑制作用,影响其力学性能,还可改善该合金的抗腐蚀性能。王洪斌等[10]认为,微量的Ti可以细化铸轧板的晶粒组织,改变晶粒生长方式,改善合金的流动性,铸轧组织更加致密,合金内局部应力集中得到消除,进而抑制铸轧裂纹出现。并且,适量Ti元素还可以缩短铸轧7050铝合金的固液相线区间,使晶核凝固前沿温度梯度减少,成分偏析得到有效抑制,进而使晶界低熔点化合物数量降低,减少粗大第二相的产生,从而大幅增强铸轧铝合金的抗热裂能力。

已有研究表明,加入Ti元素可以使晶粒细化,改善板材的成分偏析,使低熔点共晶相减少,从而降低裂纹倾向,提高合金力学性能。但目前关于微量元素Ti对7050铸轧板的组织与性能影响的报道不多。基于此,本文研究Ti含量对7050铝合金铸轧板再轧制后的组织性能和断口形貌的影响,进一步提高7050铝合金铸轧板的综合性能。

1 实验方法

1.1 试样制备

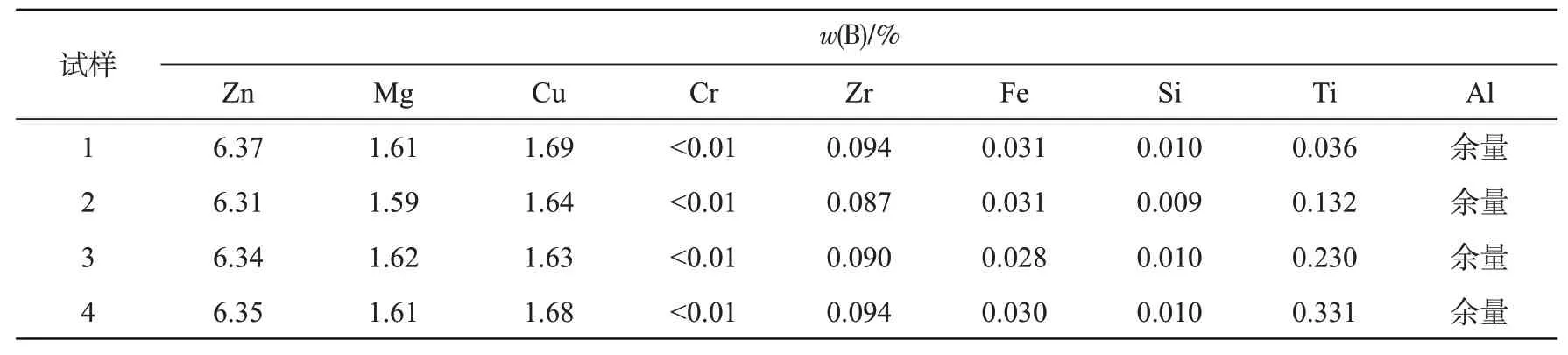

将7050铝合金在740~750℃进行熔炼,加入Al-10Ti细化剂,用石墨碳棒充分搅拌,在740~750℃静置保温一段时间,将熔体送入轧机进行铸轧。7050铸轧板实际成分如表1所示。采用双辊轧机对含Ti 7050铸轧板进行再轧制,轧制温度选取440℃,轧制累积变形量为75%。

表1 7050铸轧板化学成分Tab.1 Chemical compositions of cast-rolled 7050 plates

1.2 实验方法

采用ZEISS Axio Vert.A1光学显微镜观察显微组织。采用德国卡尔蔡司SIGMA HD场发射高分辨扫描电子显微镜观察断口形貌;采用JEM-2100高分辨透射电子显微镜观察试样薄区内析出相形貌;使用EDS分析第二相成分;采用Q10M维氏硬度计测量硬度。采用电子万能试验机进行常温拉伸,得到7050铝合金铸轧板材力学性能参数。试样沿轧制方向选取,距离铸轧板材头部1 m位置的边部。

2 实验结果与讨论

2.1 不同Ti含量对7050铸轧板的组织影响

图1是经再轧制后的不同Ti含量7050铝合金铸轧板边部至心部纵截面的金相组织。试样在足够大的轧制力下发生较大的变形,晶粒均发生变形,且沿轧制方向呈近似椭圆形;部分晶粒破碎,生成少量细小晶粒,使板材的变形能增大。由于再结晶的驱动力增加,所以板材更易发生再结晶。添加Ti元素的7050铝合金铸轧板中存在着较多的A13Ti弥散相,非均质形核以这些第二相为质点,使板材的晶粒细化,晶界增多,阻碍位错运动,再结晶晶粒的长大受到抑制,使单位晶界上的合金元素含量明显降低,这就变相地增加了合金元素在基体中的溶解度,进而改善了成分偏析产生的枝晶偏析。同时,再轧制工艺消除了7050铝合金铸轧板中原本存在的枝晶缺陷,有效改善因合金元素偏聚造成的成分偏析,且低熔点共晶相基本固溶于基体中,原来分布在枝晶间和晶界处的AlZnMgCu相绝大部分都固溶于α-Al基体中。另外,晶界处和晶粒内部在合金凝固过程中均有第二相粒子析出,试样3最为明显。

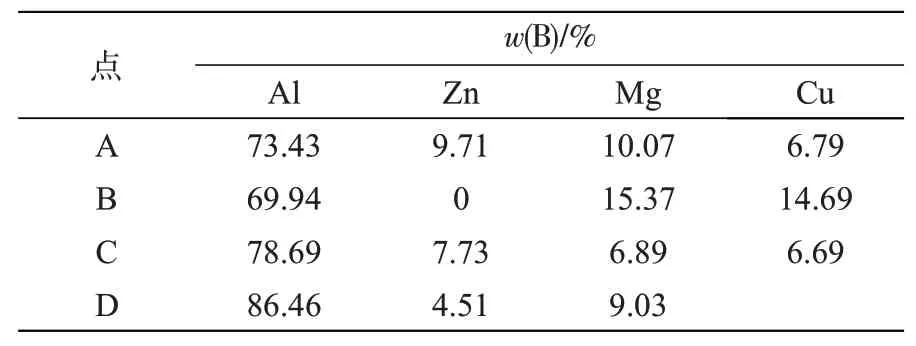

图2是试样1和试样3经过再轧制后的SEM图。第二相的能谱分析结果详见表2。与铸轧态组织相比,合金组织中非平衡共晶相大幅减少,在铸轧态组织中非平衡共晶组织以连续的层片状分布,而在合金组织中非平衡共晶组织转变成断续分布的独立个体,且有少量非平衡共晶相存在于晶界处,其中颜色较亮的T(AlZnMgCu)相(图2a)有少部分转变成颜色较暗的S(Al2CuMg)相(图2b)依附在T相上。发生这种现象的原因是7050铝合金中Cu、Mg、Zn元素的扩散速率不同,Cu元素的扩散速率小于Mg、Zn元素,A12CuMg相会出现于A1ZnMgCu相存在的位置处[11]。同时,析出大量的细小弥散的针状相(图2c)以及大量块状合金强化相η(MgZn2)(图2d)。这是由于非平衡的凝固共晶相溶于α-Al基体中形成过饱和固溶体,合金基体会析出过饱和固溶体中的Zn、Mg元素,使基体中第二相η(MgZn2)的含量增加,进而提高合金组织综合性能。

表2 含质量分数0.230%Ti再轧制7050铸轧板中主要第二相能谱分析Tab.2 EDS results of major second phases in twin-roll cast 7050 plate containing 0.230%Ti

图3是试样3中Ti相的TEM形貌照片及其对应的EDS分析。经过EDS分析可以确定该相为Al3Ti,呈黑色块状团聚在一起。由图1d可知,试样4板材中Al3Ti呈粗大的板片状,通常贯穿几个晶粒,不均匀地分布于铝合金内部,导致晶粒细化效果减弱,致使成分偏析得不到有效改善。这说明过量的Ti会导致Al3Ti相团聚,形成粗硬杂质和硬脆相,而且通过再轧制工艺并不能溶解粗大的Al3Ti相,此时第二相粒子析出量较少,晶粒细化效果不如试样3。

2.2 不同Ti含量对7050铸轧板力学性能的影响

2.2.1 不同Ti含量7050铸轧板硬度的影响 图

4是不同Ti含量7050铝合金铸轧板再轧制后的硬度。随着Ti含量的不断增加,板材的硬度先增加后减小。这是由于在铸轧过程中,原子在晶界处无规则排序,使合金晶格畸变严重,导致晶界两边的晶粒具有不同的滑移方向,阻碍了晶粒之间和

晶粒与晶界之间的位错运动。同时,一部分Ti元素固溶于α-Al基体中,而剩余的Ti原子与Al结合形成Al3Ti粒子,为非均质形核提供核心,进而使合金晶粒细化效果提高。块状的Al3Ti相对Al-Ti合金晶粒细化效果最佳[12]。当Ti质量分数为0.230%时,生成大量弥散分布细小的MgZn2和Al3Ti强化相,组织中Al3Ti相主要呈细小块状且均匀分布在Al基体上,合金的异质形核核心增多,晶粒细化效果最显著,并且细小弥散的Al3Ti可以钉扎在晶界上,阻碍位错的移动,再结晶晶粒的长大受到抑制,此时有最多的晶界数量,阻碍位错移动的作用最明显,合金形变的阻力最大,从而提高合金的强度,所以此时合金硬度达到最大值,为161.75 HV。当Ti质量分数为0.331%时,铸轧过程中有粗大的Al3Ti相产生,这种板片状的Al3Ti相不能促进晶粒细化,经再轧制处理后也没有将其消除,此时晶界数量减少,导致合金硬度下降。因此,再轧制Ti质量分数为0.230%的7050铸轧板可以获得较好的合金组织。

2.2.2 不同Ti含量7050铸轧板拉伸性能的影响

在铸轧生产过程中[13-14],由于7050铝合金凝固温度区间比较宽,铸轧辊的热传导系数较大,合金液与铸轧辊接触的瞬间,合金液受到的冷却强度很大,坯料上下表面的过冷度较大且冷却速度快,破坏了平衡结晶条件,降低了Zn、Mg、Cu元素在固溶体中的扩散能力,就会形成元素的富集区,组织中开始出现不平衡共晶组织及其它亚稳相,导致铸轧板纵向剖面的表层存在大量的柱状树枝晶,产生严重的晶内偏析。这些粗大共晶相与基体界面的结合力很弱,容易在相与基体的结合部位产生孔洞,形成局部应力集中,导致合金拉伸性能较低。而适量Ti元素的微合金化作用可以改善板材成形过程中产生的成分偏析,细化晶粒尺寸,从而提高合金板材拉伸性能。

图5是常温下Ti含量不同的试样拉伸性能。随着Ti含量增大,合金拉伸强度增大,到达一定程度后下降。这是由于铝合金的力学性能与析出相(η相)的强化作用有关。此外,Ti含量的不断增加,强化相的析出量达到峰值,进而合金抗拉强度增加。Al-4Ti中间合金中Al3Ti相在冷却速度降低时,由花瓣状逐渐向块状转变,最后长成细长的片状,而块状的Al3Ti粒子的Al-4Ti合金晶粒细化效果最佳[15]。当Ti质量分数为0.230%时,生成大量细小弥散的Al3Ti相,主要呈细小块状,此时铸轧板的抗拉强度、屈服强度和延伸率达到最大值,分别为497.83 MPa、389.77 MPa、3.21%。当Ti质量分数大于0.230%时,合金拉伸性能开始下降,这是由于析出的η(MgZn2)相数量不再增加,析出相的弥散强化作用受到削弱,同时细小弥散状的Al3Ti相开始转变成粗大的脆硬相,不均匀地分布于铝合金内部,严重弱化细晶强化效果,导致合金塑性降低,进而使合金延伸率下降。同时,由于减弱了共格强化效果,导致7050铸轧板的屈服强度、抗拉强度呈下降趋势。

2.3 不同Ti含量对7050铝合金铸轧板的断口形貌影响

图6是再轧制不同Ti含量的7050铝合金铸轧板的拉伸断口形貌图。拉伸断口处都存在着撕裂棱和尺寸不均的韧窝,具有韧性断裂特征。Ti质量分数为0.036%时的拉伸断口存在大量分布不均的撕裂棱和较浅韧窝,大小不一的第二相粒子存在于韧窝底部。这说明再轧制处理后合金中第二相大小不均匀,合金塑性较差,并有呈部分冰糖状沿晶断裂特征。Ti质量分数为0.132%时,冰糖状的脆性沿晶断口明显减少,少量的第二相粒子存在于韧窝底部,韧窝大小与撕裂棱没有明显差异。Ti质量分数为0.230%时,撕裂棱明显减少,冰糖状的沿晶断口基本消失,出现了较密集且深的大韧窝,分布均匀,具有明显的韧性断裂特征。Ti质量分数为0.331%时,韧窝显著减少,并且粗大的第二相粒子存在于韧窝中,使合金塑性将显著降低。因此,Ti质量分数为0.230%的再轧制7050铸轧板的拉伸性能最好。

3 结论

向7050铝合金铸轧板中加入适量Ti元素,可以细化铸轧板的晶粒组织,使单位晶界上的合金元素含量明显降低,变相地增加合金元素在基体中的溶解度,进而改善由成分偏析产生的枝晶偏析。当Ti质量分数达到0.230%时,效果最佳。含Ti 7050铝合金铸轧板在轧制温度440℃+轧制变形量75%条件下经再轧制处理后,Ti质量分数为0.230%的合金存在深且密集的大韧窝,此时板材力学性能最好。其硬度为161.75 HV、抗拉强度为497.83 MPa、屈服强度为389.77 MPa,延伸率为3.21%。铝合金铸轧板从4 mm轧制到1 mm的过程中,弥散分布的大量细小的Al3Ti颗粒抑制了再结晶晶粒的生长,得到细小的再结晶晶粒。此外,析出η(MgZn2)相数量增大,析出相弥散强化效果增强。