深海环境下静水压力与浸泡时间对304不锈钢电化学行为影响

2022-10-27刘新凯韦庆朕陈东旭周艳文

刘新凯,韦庆朕,陈东旭,周艳文

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

在深海资源开采中,保护深海采油平台、装备、管线及海底探测器等工程设备免遭海水的腐蚀破坏是亟需解决的问题[1]。深海环境极其恶劣,其温度、压力、溶解氧、海水流速等与表层浅海环境有着明显的差异[2]。在海洋环境中,温度随着深度的增加而降低,逐渐达到一个相对稳定的温度。深度为500 m的海水温度低于10℃,当深度到达2 000 m时,海水温度约为2℃,深度到达5 000 m时,海水温度约为1℃[3]。温度会影响化学反应的速率,当温度升高时,不仅化学反应速率提高,还会加速介质中氧的扩散,从而加剧腐蚀[4]。静水压力作为深海环境中最突出的特点,海水深度每下降100 m,静水压强增加1 MPa左右。同时,随着静水压力的增加,氯离子的活性与渗透能力增强,海水中溶解氧含量先减小后增高[5]。流动海水可以减少氧的扩散层厚度,减少氧扩散到材料表面的时间,增强氧的去极化作用。但另一方面海水也会冲刷附着在金属表面的腐蚀产物,加剧金属的腐蚀[6]。

钝性金属的腐蚀主要为点蚀,在深海环境下氯离子的活度提高会对金属钝化膜产生影响。Liu等[7]对纯Ni在不同静水压力下的腐蚀机制研究表明,随静水压力的增加,纯Ni钝化膜的形核机制与钝化膜的半导体特性没有发生变化,点蚀电位随着静水压力的增加而降低,钝化膜溶解速率增大,载流子密度变小,但载流子的扩散速度加快,导致钝化膜对基体的保护性能变差。Zhang等[8]研究Fe-20Cr合金在不同静水压力的NaCl溶液环境中的腐蚀行为表明,Fe-20Cr合金的点蚀电位随着静水压力的上升而下降,同时钝化电流密度随之增大,这表示压力的升高导致Fe-20Cr合金的耐点蚀性能下降。Fe-20Cr合金表面生成的亚稳态点蚀萌生速率随着压力升高而增加,以更快的速度形成稳态的点蚀坑。Yang等[9]研究不同静水压力对Ni-Cr-Mo-V高强钢的点蚀性能影响,结果表明,随着压力的升高,Ni-Cr-Mo-V高强钢的腐蚀速率加快,而且点蚀的形核几率增加,与之相反的是处于亚稳态的点蚀坑生长几率减小,这导致Ni-Cr-Mo-V高强钢在高静水压力环境表面存在大量微小的亚稳态点蚀坑,由于亚稳态点蚀坑长大几率减小,大量的亚稳态点蚀坑相互连接,加剧均匀腐蚀的发生。

为了研究304不锈钢在不同静水压力下海水浸泡时间对腐蚀行为的影响,本文利用自主搭建的高压釜,采用电化学技术原位表征304不锈钢在不同静水压力下的动电位极化曲线及电化学阻抗谱,研究304不锈钢的腐蚀行为。

1 实验方法

1.1 实验材料

实验材料为304不锈钢,尺寸为10 mm×10 mm×5 mm,化学成分:w(Fe)=71.03%,w(Mn)=1.41%,w(P)=0.016%,w(S)=0.018%,w(Si)=0.366%,w(Cr)=18.724%,w(Ni)=8.436%。将纯铜导线与试样焊接,用环氧树脂将非工作面密封,并使用表面颗粒尺寸为0.006 5 mm的金相砂纸对试样工作面进行打磨,利用抛光机对工作面进行抛光,之后将试样置入乙醇,在超声波清洗机中清洗,取出备用。

1.2 实验设备

采用低温高压釜对深海高静水压力环境进行模拟,实验装置如图1所示。使用高压氮气对高压釜内进行施压,氮气纯度为99.9999%,通过釜盖上安装的气压表控制釜内压力,由外接的恒温循环系统控制釜内温度。使用Vertex.C.EIS型电化学工作站对试样进行电化学性能测量。

1.3 耐蚀性能表征

使用质量分数为3.5%的NaCl溶液模拟海水。将试样连接至釜盖的工作电极插孔上,并将高压釜密封。使用高压氮气将釜内压力调节至0.1、4、7、10 MPa,并在每个压力下分别浸泡24 h与120 h后进行电化学阻抗谱及动电位极化曲线的测量。电化学阻抗谱的测试范围是0.01~1 MHz,振幅为10 mV。动电位极化曲线的电位扫描范围是-200~400 mV(相对于开路电位),扫描速率为1.6 mV/s。

2 实验结果与讨论

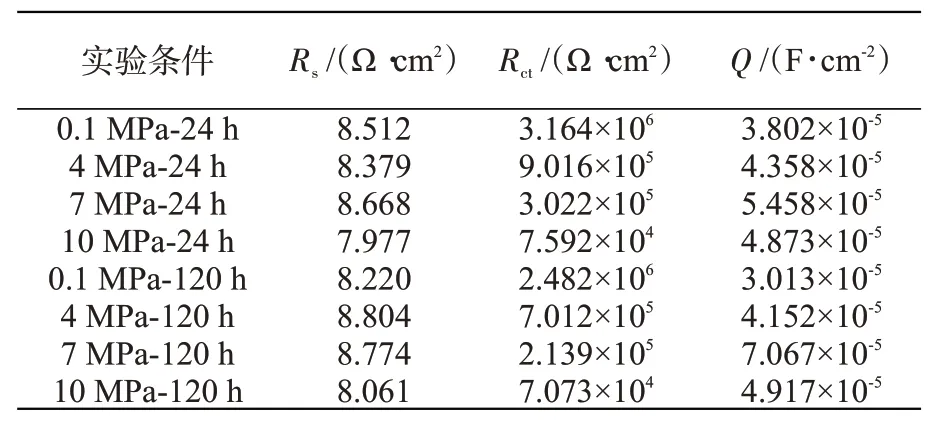

304不锈钢在0.1、4、7、10 MPa下浸泡24 h和120 h后的阻抗谱如图2所示。使用Zview软件对电化学阻抗谱进行拟合,等效电路如图3所示,其中Rs为溶液电阻,Rct为电荷转移电阻,Q为双电层电容。等效电路内各元件拟合数值详见表1。

表1 电化学阻抗谱等效电路拟合值Tab.1 Fitting values of electrochemical impedance spectroscopy equivalent circuit

304不锈钢在浸泡24 h及120 h的阻抗谱后均呈现出一个容抗弧,且在两种不同浸泡时间下,容抗弧半径均随着静水压力的升高而减小。

电荷转移电阻可以表征腐蚀发生的难易程度,电荷转移电阻越大,材料耐腐蚀性能越好。当静水压力从0.1 MPa增至10 MPa,浸泡24 h与120 h后的电荷转移电阻均下降,浸泡24 h的电荷转移电阻从3.614×106Ω·cm2下降至7.592×104Ω·cm2,浸泡120 h后的电荷转移电阻从2.482×106Ω·cm2下降至7.073×104Ω·cm2。

由于304不锈钢浸泡后的电化学阻抗谱只有一个时间常数,表明304不锈钢钝化膜没有发生点蚀。静水压力会导致氯离子的活度与渗透能力增强,还会导致不锈钢钝化膜中的Cr含量降低,并促进亚稳态点蚀的生成[10]。所以当浸泡时间增加后,由于氯离子的活性增强造成304不锈钢表面钝化膜内Cr2O3含量减少,进一步增加不锈钢钝化膜的不均匀性,造成钝化膜内的点缺陷增加,最后促进亚稳态点蚀坑的产生,不锈钢耐蚀性能下降,使电荷转移电阻随浸泡时间的增加而减少。

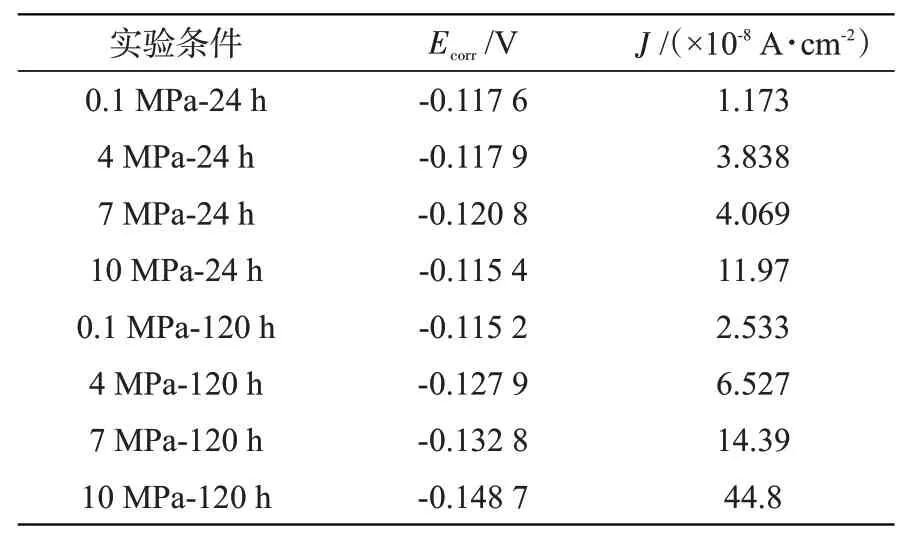

图4为304不锈钢在不同静水压力下浸泡24 h和120 h的动电位极化曲线,表2为根据动电位极化曲线拟合得到自腐蚀电位与自腐蚀电流密度。

表2 304不锈钢腐蚀电流密度与腐蚀电位Tab.2 Corrosion current densities and corrosion potentials of 304 stainless steel

随静水压力的增加,自腐蚀电流密度增加。浸泡24 h后自腐蚀电流密度从1.173×10-8A·cm-2上升至1.197×10-7A·cm-2。当浸泡时间延长至120 h后,腐蚀电流密度高于浸泡24 h的试样,10 MPa时,由1.197×10-7A·cm-2上升至4.48×10-7A·cm-2,0.1 MPa时,由1.173×10-8A·cm-2上升至2.533×10-8A·cm-2。

不锈钢表面钝化膜主要由Fe、Cr、Ni的氧化物与氢氧化物组成,随着浸泡时间的增加,由于原子的溶出造成钝化膜表面成分不均匀,而且钝化膜中的羟基氧化物脱水程度增加,导致钝化膜中较为致密羟基氧化物减少,降低了钝化膜对试样的保护作用,使腐蚀速率及自腐蚀电流密度随浸泡时间的增加而增加。

3 结论

(1)304不锈钢的耐腐蚀性能在不同静水压力环境下均随着浸泡时间增加而下降。10 MPa静水压力下浸泡24 h延长到120 h后,电荷转移电阻由7.592×104Ω·cm2下降至7.073×104Ω·cm2。

(2)随着浸泡时间的增加,304不锈钢的腐蚀速率增加。由10 MPa静水压力下浸泡24 h延长到120 h后,腐蚀电流密度从1.197×10-7A·cm-2上升至4.48×10-7A·cm-2。