不同熟化方式对藜麦酱品质的影响

2022-10-27许程剑王晓庭袁菲蔓吴华昌

董 平,许程剑,王晓庭,袁菲蔓,吴华昌,邓 静

(1.四川旅游学院食品学院,四川成都 610100;2.烹饪科学四川省高等学校重点实验室,四川成都 610100)

藜麦又称藜谷,是一年生草本植物,其籽粒富含优质蛋白质、不饱和脂肪酸、矿物质元素、维生素等,营养价值丰富,同时也是皂苷、多酚、黄酮、植物甾醇等功能性成分的良好来源,具有抗癌、抗氧化、防治“三高”、减肥助消化等功效,因此被加工成藜麦片、藜麦粥、藜麦饼干、藜麦馒头、藜麦面条以及藜麦饮品等产品。甜面酱,是以面粉为主要原料,利用以米曲霉和黑曲霉为主的微生物经过制曲、发酵而成的酱类调味品。其咸甜适口、酯香醇厚、口感细腻,深受广大消费者的青睐,是酱爆、酱烧、凉拌等日常烹饪中必不可少的调味品。随着人们对面酱产品多样性的要求越来越高,银杏面酱、葛根甜面酱、双孢蘑菇面酱等产品相继被开发。然而藜麦作为传统的药食同源食物,尚未有其应用于制作面酱的报道。

作为发酵型调味品,面酱的品质及风味受制曲条件(如制曲菌种、时间、温度、湿度等)、发酵方式、发酵过程中微生物菌群结构以及产品灭菌方式等因素的影响。原料熟化也是制备发酵型调味品的关键工艺。熟化工艺不仅能够对发酵原料进行灭菌从而消除杂菌的污染,也能使原料中的蛋白质发生变性更容易被微生物产生的酶水解,提高蛋白质的消化率,进而影响发酵产品风味。常压和高压蒸煮是较常用的熟化方式,近年来挤压膨化技术也逐渐被用于发酵原料的熟化。有研究表明,不同的原料熟化方式对发酵型调味品品质的影响不同。丁祖志研究了常压和高压蒸煮工艺对蚕豆酱发酵过程中理化指标的影响,发现两种工艺制备的酱醅在水分、总酸、氨态氮、还原糖、有机酸、游离氨基酸以及挥发性风味物质方面存在明显差异;李燕发现采用挤压膨化处理原料酿造的蚕豆酱中氨基酸态氮、全氮含量、色差值均高于常压蒸煮方式,风味也不尽相同。由此可见,探究不同原料熟化方式对于改善发酵型调味品品质与风味具有重要意义。然而原料熟化方式对甜面酱品质及风味影响的相关研究尚未见报道。

本研究采用常压蒸煮、高压蒸煮、挤压膨化三种方式对青海单色藜麦粉进行熟化,经制曲、发酵制成藜麦甜面酱,通过感官评价、理化性质检测以及挥发性风味物质分析,探究不同熟化方式对藜麦面酱品质及风味的影响,并确定适宜的熟化方式,为工业化藜麦酱生产以及品质提高提供理论依据,促进我国藜麦产业的发展。

1 材料与方法

1.1 材料与仪器

青海白色藜麦 青海巴颜土特产品有限公司(10月中旬采收);米曲霉,沪酿3.042 购自济宁玉园生物科技有限公司;氢氧化钠、甲醛溶液、铬酸钾、硝酸银、盐酸、硫酸铜、亚甲基蓝、酒石酸钾钠、乙酸锌、冰乙酸、亚铁氰化钾、葡萄糖、硫酸锌 均为分析纯,成都金山化学试剂有限公司。

DYF-00C摇摆式高速粉碎机 温岭市林大机械有限公司;DY04-13-44-00立式压力蒸汽灭菌器筒上海东亚压力容器制造有限公司;SYSLG32-II双螺杆挤压膨化实验机 济南赛百诺科技开发有限公司;FYL-YS-150L固态培养箱 北京福意电器有限公司;Clarus 680气相色谱质谱联用仪 赛默飞世尔科技有限公司;家用蒸锅、高压锅 浙江苏泊尔股份有限公司。

1.2 实验方法

1.2.1 熟化工艺

1.2.1.1 常压蒸煮 将藜麦磨粉过80目筛,称800 g藜麦粉(含水量为11.76%),加入240 mL蒸馏水,水沸后放入蒸锅中进行蒸煮30 min。

1.2.1.2 高压蒸煮 将藜麦磨粉过80目筛,称800 g藜麦粉,加入240 mL蒸馏水,放入高压锅(0.1 MPa)中进行蒸煮20 min。

1.2.1.3 挤压膨化 将藜麦磨粉过80目筛,膨化之前在藜麦粉中加水使物料含水量达到13.50%,膨化参数为:螺杆转速100 r/min,I区至IV区温度分别为50、80、120、150 ℃。将膨化后的藜麦磨粉(含水量为6.70%)过80目筛,准确称取800 g置于托盘,为保证发酵前水分含量相同,在膨化后藜麦粉中加入420 mL灭菌水。

1.2.2 接种制曲条件 将米曲霉孢子按每克湿料8×10个接种到熟化后的藜麦全粉中。设置制曲温度28 ℃,制曲湿度90%,制曲时间60 h,每隔8 h搅拌曲料防止成块。

1.2.3 发酵条件 加入750 mL浓度为18%的盐水,在35 ℃的条件下发酵35 d,每隔7 d取样,用于后续检测。

1.2.4 理化指标检测

1.2.4.1 水分检测 根据国标GB 5009.3-2016《食品中水分的测定》的方法测定藜麦酱酱醅水分。

1.2.4.2 总酸度和pH的测定 根据金华勇对甜面酱总酸的测定方法,取5 g藜麦酱醅研磨均匀后加水定容至100 mL作为藜麦酱稀释液,取20 mL稀释液加入60 mL水,搅拌均匀后用0.05 mol/L氢氧化钠溶液进行滴定至pH为8.2,以80 mL蒸馏水作为空白对照并用同样的方法滴定,根据以下公式计算藜麦酱总酸含量:

其中,V表示滴定藜麦酱所消耗的氢氧化钠的体积,mL;V表示滴定空白对照氢氧化钠的体积,mL;V表示藜麦酱稀释液用量,mL;c表示滴定所用氢氧化钠的浓度,mol/L。

取20 mL甜面酱搅拌均匀后,采用精密pH计直接测定pH。

1.2.4.3 氨基态氮检测 根据金华勇对甜面酱氨基态氮的测定方法,将1.2.4.2中滴定至8.2的溶液中加入10 mL甲醛,继续用0.05 mol/L氢氧化钠溶液滴定至pH为9.2,以80 mL蒸馏水作为空白对照,根据以下公式计算藜麦酱氨基态氮含量:

其中,V表示藜麦酱溶液中加入甲醛后滴定所消耗的氢氧化钠的体积,mL;V表示空白对照中加入甲醛后滴定所消耗的氢氧化钠的体积,mL;V表示藜麦酱稀释液用量,mL;c表示滴定所用氢氧化钠的浓度,mol/L。

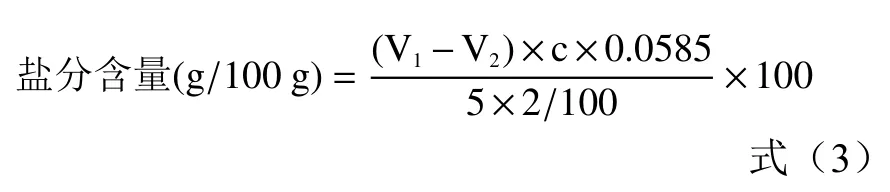

1.2.4.4 盐分检测 根据对金华勇对甜面酱食盐含量测定方法,取5 g藜麦酱酱醅,加100 mL水,充分搅拌后静置。取2 mL上清加100 mL水,同时加入1 mL 50 g/L的铬酸钾指示液,硝酸银标准溶液滴定至刚显砖红色沉淀终止。以100 mL蒸馏水作为空白对照。根据以下公式计算:

其中,c代表硝酸银标准滴定溶液的实际浓度,mol/L;V代表藜麦酱溶液滴定时消耗硝酸银溶液体积,mL;V表示空白对照消耗硝酸银溶液体积,mL。

1.2.4.5 还原糖含量检测 根据GB/T 5009.7-2016《食品中还原糖的测定》,采用斐林法测定藜麦酱酱醅中还原糖含量。

1.2.5 挥发性风味成分测定 甜面酱研磨后称取2.0 g样品置于20 mL顶空瓶中,加入0.5 g氯化钠和2 mL水,压盖密封顶空瓶,保持温度50 ℃,振摇速率为 500 r/min,用 65 μm PDMS/DVB 萃取头萃取40 min后取出,GC-MS进行检测。

气相色谱条件:色谱柱为Agilent DB-WAX(J&W)弹性石英毛细管色谱柱(30 m×0.25 mm×0.25 μm);进样口温度 250 ℃;载气为氦气(He),流速1.0 mL/min;程序升温条件:40 ℃保持4 min,第一阶段以5 ℃/min升至200 ℃,保持1 min,第二阶段 10 ℃/min升至 220 ℃,恒定 15 min。

质谱条件:接口温度250 ℃;电子能量70 eV;离子源温度230 ℃;四级杆温度为150 ℃,扫描范围为 43~500 amu。

将样品的GC-MS图谱和NIST08 Library化合物的标准质谱库进行比对,选用匹配度大于80的结果,香气成分的相对含量则采用峰面积归一化法进行计算。

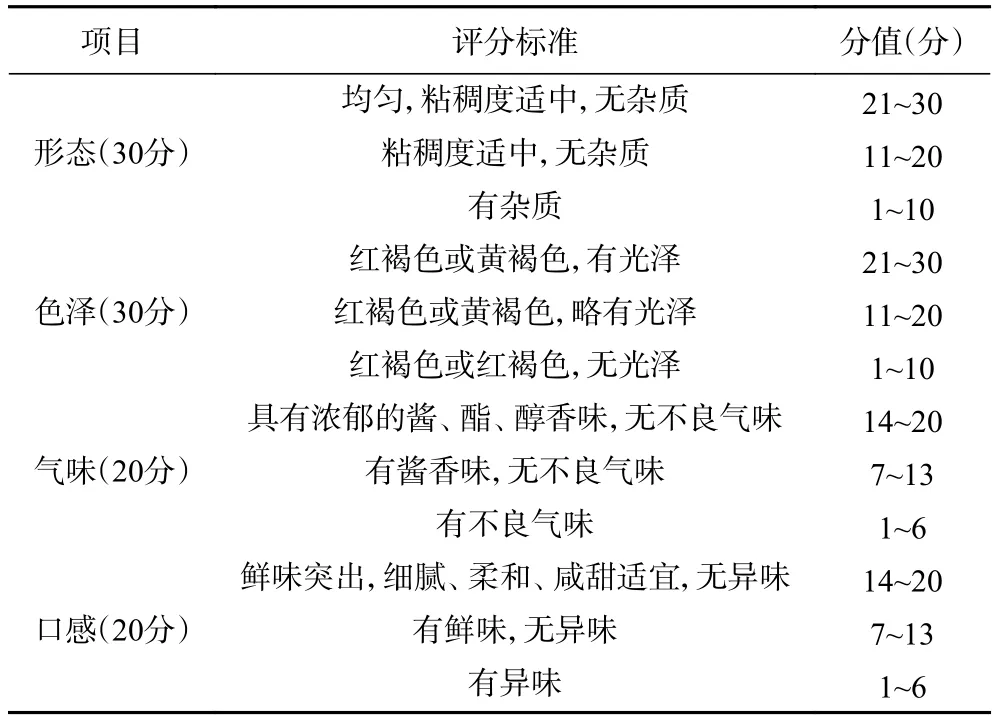

1.2.6 感官鉴评 邀请十名经过专业培训的食品专业的同学组成藜麦酱感官评价小组,从形态、色泽、气味、口感等方面对藜麦酱进行感官评定,并进行综合评分。感官评定评分标准表如表1。

表1 藜麦酱感官评定评分标准Table 1 Sensory evaluation index of quinoa sauce

1.3 数据处理

采用SPSS18将得到的数据进行单因素方差分析(One-way ANOVA),所有实验均进行3次平行实验(GC-MS只测一组),利用Origin软件制图。

2 结果与分析

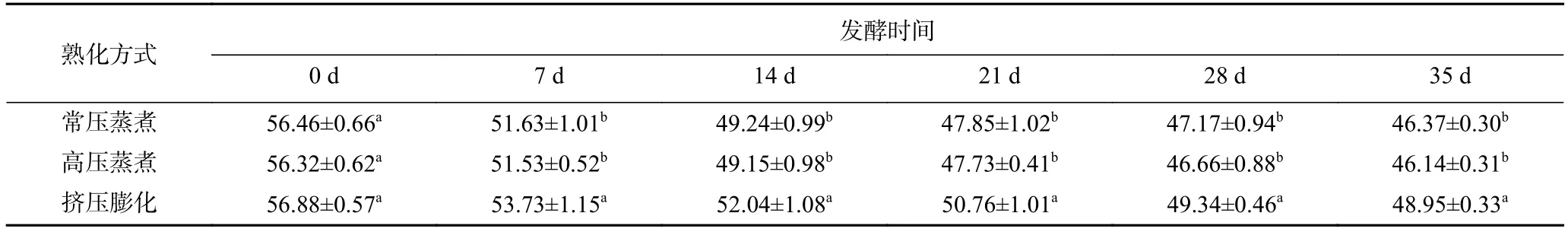

2.1 不同熟化方式藜麦酱发酵过程中水分的变化

由表2可知,不同蒸煮方式藜麦酱发酵过程中水分含量均呈下降趋势,其中挤压膨化组水分含量从发酵第7 d起显著高于常压和高压蒸煮组(<0.05),而高压和常压蒸煮组之间并无明显差异。造成上述差异的原因主要是经过挤压膨化处理后再粉碎得到的藜麦粉空隙更多,水的附着面积增加;同时有研究表明随着温度升高,淀粉糊化程度也在增加,相应的吸水能力增强,使得发酵过程中水分更不容易蒸发损失。

表2 不同熟化方式藜麦酱发酵过程中水分的变化(%)Table 2 Moisture change during fermentation of quinoa sauce with different cooking methods (%)

2.2 不同熟化方式藜麦酱发酵过程中总酸的变化

由表3可知三种不同熟化方式的藜麦酱发酵过程中总酸含量呈上升趋势。其中挤压膨化组采用的熟化温度高,淀粉水解程度也相对较高,在面包曲发酵过程中更容易被微生物利用从而产生更多有机酸,因此发酵前期总酸含量较常压和高压组高;发酵后期体系中酸度积累达到一定程度(pH大约在4.9左右),对乳酸菌等微生物形成了抑制作用,总酸变化也趋于恒定;另外由于挤压膨化组在发酵过程中水分蒸发量较少,总酸升高幅度较高压组和常压组更小。

表3 不同熟化方式藜麦酱发酵过程中总酸的变化(%)Table 3 Changes of total acid of quinoa sauce during fermentation with different cooking methods (%)

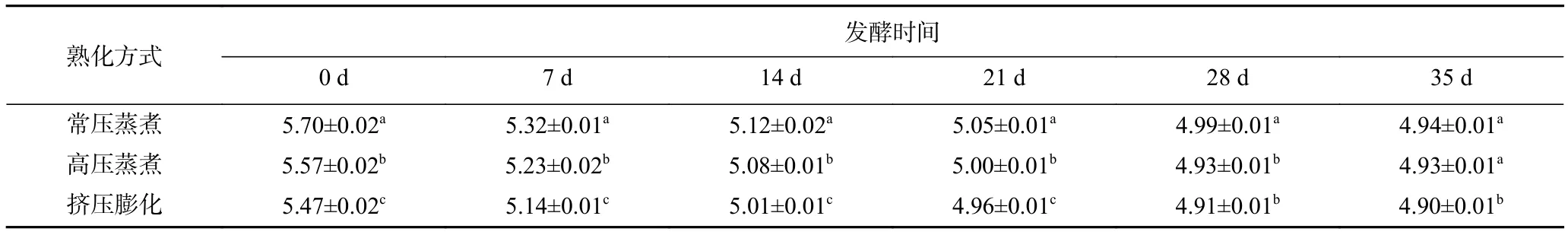

2.3 不同熟化方式藜麦酱发酵过程中pH的变化

由表4可知三种不同熟化方式的藜麦酱发酵过程中pH呈下降趋势。其中常压蒸煮组pH较高,挤压膨化组pH最低,主要是由于常压蒸煮组酱醅中总酸含量较少,挤压膨化组总酸含量较多;发酵后期总酸含量趋于稳定,pH变化幅度逐渐减小。

表4 不同熟化方式藜麦酱发酵过程中pH的变化Table 4 Changes of pH of quinoa sauce during fermentation with different cooking methods

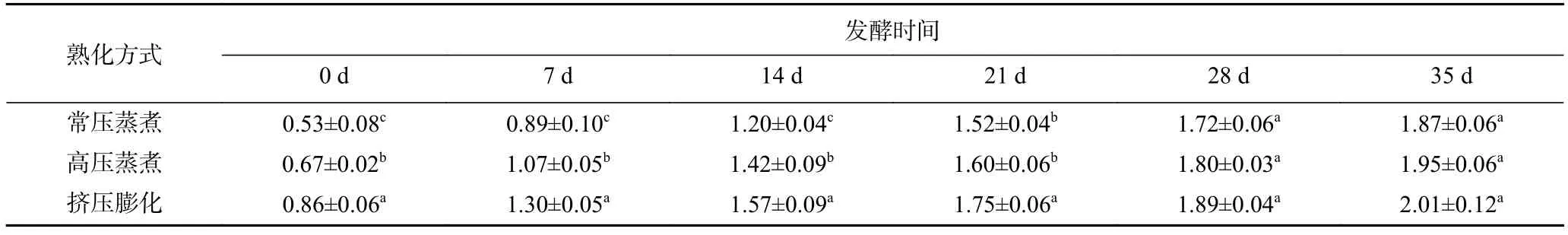

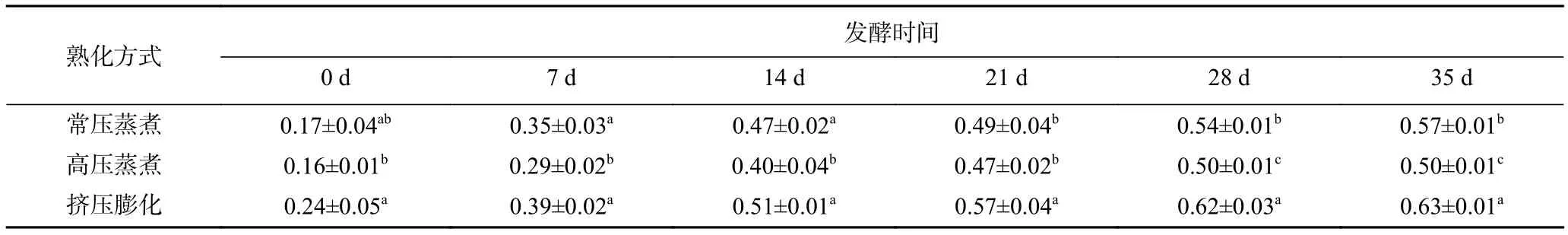

2.4 不同熟化方式藜麦酱发酵过程中氨基态氮的变化

由表5可知,发酵前期,在微生物蛋白酶的水解作用下,藜麦中的蛋白质被水解成肽类及游离氨基酸,三种不同熟化方式藜麦酱中氨基酸态氮含量均逐渐升高;发酵后期,随着蛋白酶活性的降低,氨基酸态氮含量变化趋于平缓。其中挤压膨化组在各个阶段的氨基态氮含量最高,最终为0.63%,其次是常压蒸煮组,高压蒸煮各个阶段的氨基态氮含量最低。上述结果可能是因为挤压膨化过程中高温、高压以及高剪切力使藜麦蛋白更容易被蛋白酶所水解,也有文献报道挤压膨化处理后制备的面包曲中蛋白酶活性更高,进而能够产生更多游离氨基酸;长时间高压蒸煮可能引起蛋白质过度变性不易水解,以及美拉德反应程度加重,导致高压蒸煮制备的藜麦酱中氨基酸态氮含量最低。

表5 不同熟化方式藜麦酱发酵过程中氨基态氮的变化(%)Table 5 Changes of amino nitrogen of quinoa sauce during fermentation with different cooking methods (%)

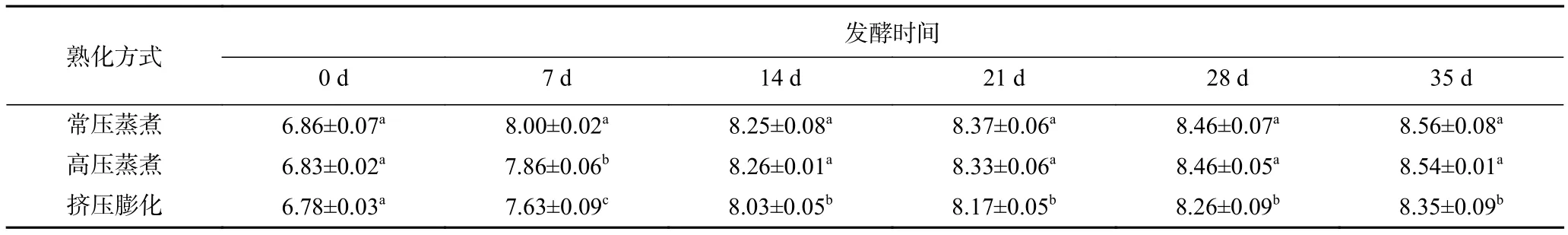

2.5 不同熟化方式藜麦酱发酵过程中盐分的变化

从表6可以看出,三种不同熟化方式的藜麦酱起始盐分含量约为6.80 g/100 g,随着发酵时间的推移,前14 d盐分含量增长速度较快,14 d后缓慢增加,变化趋势与水分含量变化趋势相匹配。挤压膨化组藜麦酱在每个阶段的盐分含量最低,这是由于挤压膨化的藜麦酱每个阶段含水量较其他组高,而常压蒸煮、高压蒸煮在大部分时间点的盐分含量差异不明显。

表6 不同熟化方式藜麦酱发酵过程中盐分的变化(g/100 g)Table 6 Changes of salt content during fermentation of quinoa sauce with different cooking methods (g/100 g)

2.6 不同熟化方式藜麦酱发酵过程中还原糖量的变化

由表7可知,四种不同熟化方式的藜麦酱在发酵前还原糖含量不等,但随着发酵的进行还原糖含量呈现出先升高,然后略有降低的趋势。在发酵前已经含有还原糖是因为在熟化过程中会有部分的淀粉水解产生还原糖,而挤压膨化由于温度较高,淀粉水解生成的还原糖也最多,常压蒸煮温度最低,淀粉水解程度小,还原糖含量也最少;随着发酵的进行,微生物产生的酶进一步水解淀粉,还原糖含量逐渐升高;发酵后期由于酱醪酸度加大,微生物产生的淀粉酶活性受到抑制,生成的还原糖数量减少,同时微生物为了维持自身生命活动会消化大量的糖类物质,最终导致还原糖含量轻微降低。

表7 不同熟化方式藜麦酱发酵过程中还原糖的变化(g/100 g)Table 7 Changes of reducing sugar during fermentation of quinoa sauce with different cooking methods (g/100 g)

2.7 不同熟化方式藜麦酱挥发性风味成分分析

藜麦酱中挥发性风味成分受熟化方式的影响(表8,图1)。不同熟化方式藜麦酱中共检测到挥发性风味物质84种,其中酯类和醛类物质的相对含量在各组中均较高,其次为酸类物质。常压蒸煮组中检测到73种挥发性物质,主要包括糠醛、醋酸、苯乙醛、亚油酸乙酯等化合物,醛类、酯类以及酸类物质的相对含量分别为32.34%、33.05%、18.94%;藜麦粉经过高压蒸煮后发酵共测得60种挥发性风味物质,主要包括糠醛、醋酸、亚油酸乙酯等化合物,醛类、酯类以及酸类物质的相对含量分别为32.46%、37.15%、17.5%;藜麦粉经过挤压膨化后发酵总共得到39种挥发性风味物质,主要包括糠醛、醋酸、正十六酸、亚油酸乙酯、棕榈酸乙酯、2-甲氧基-4-乙烯基苯酚等化合物,醛类、酯类以及酸类物质的相对含量分别为34.95%、41.68%、12.53%。

表8 不同熟化方式藜麦酱挥发性物质的相对含量Table 8 Relative contents of volatile substances in quinoa sauces with different cooking methods

图1 不同熟化方式藜麦酱中各类挥发性风味物质的相对含量Fig.1 Relative contents of different kinds of volatile flavor compounds in quinoa sauces with different cooking methods

通过分析发现糠醛、亚油酸乙酯以及醋酸的含量在三种不同熟化方式处理的藜麦酱中含量均比较高。糠醛带有煮土豆的气味,可由羟甲基糠醛受热裂解生成,而食品中羟甲基糠醛的生成与温度密切相关,挤压膨化组采用的温度最高,糠醛含量也最多;亚油酸乙酯表现出温和的多脂果味油的气味,在酒类以及豆瓣酱等发酵产品广泛存在,藜麦酱中的亚油酸乙酯由藜麦中的亚油酸与发酵过程中的乙醇在微生物酯酶的作用下生成,具有抗动脉硬化、调控代谢、增强机体免疫力等功效,藜麦酱中高水平的亚油酸乙酯提示其具有较强的保健功效;醋酸在三种藜麦酱中的相对含量也较高,可能主要由微生物醋酸发酵产生。另外,常压组中苯乙醛相对含量较高,该化合物具有水果的甜香气;挤压膨化组中2-甲氧基-4-乙烯基苯酚,能为藜麦酱提供丁香味和发酵香味,棕榈酸乙酯和油酸乙酯均具有花果香气,十六酸也具有特殊香气,这些化合物对挤压膨化藜麦酱整体风味具有重要的贡献。

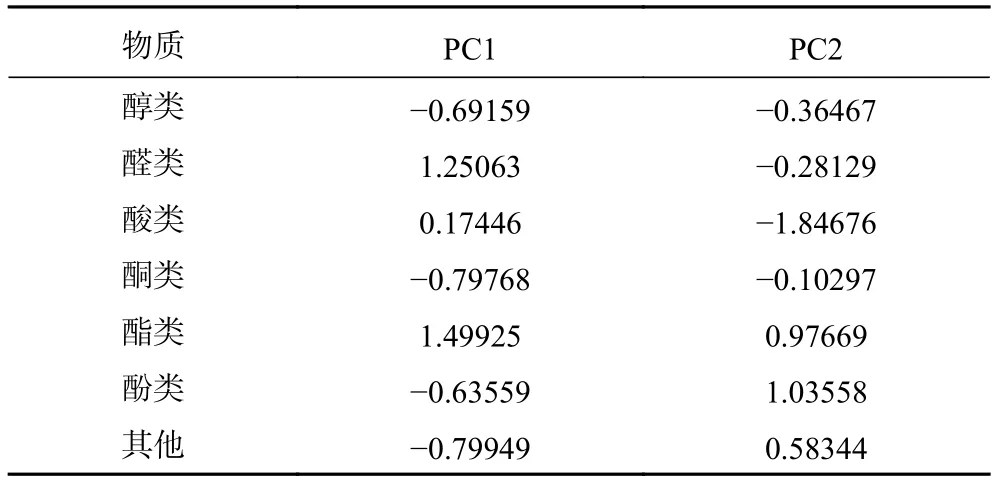

采用主成分分析法对三种熟化方式藜麦酱中的所有挥发性风味物质进行整体分析,由图2可知,PC1(69.7%)和 PC2(30.3%)之和为 100%,说明降维能够很好地保留有效信息。三种熟化方式藜麦酱整体挥发性风味位于不同象限,进一步说明不同熟化方式发酵所得藜麦酱风味之间具有显著差异。对7类挥发性风味物质进行主成分载荷分析(表9),第一主成分根据贡献率排序为酯类>醛类>酸类>酚类>醇类>酮类>其他,第二主成分根据贡献率排序为酚类>酯类>其他>酮类>醛类>醇类>酸类,由于第一主成分能够涵盖几乎所有风味物质信息(98.89%,图3),因此第一主成分中贡献率较大的几类风味物质(酯类、醛类和酸类)是在不同熟化方式下导致藜麦酱风味差异的主要影响因素。

图3 样品中7类挥发性风味物质主成分载荷图Fig.3 Principal component loading diagram of 7 volatile flavor compounds in samples

表9 不同熟化方式藜麦酱中7类挥发性风味物质主成分载荷矩阵Table 9 Principal component load matrix of 7 kinds of volatile compounds in quinoa sauces with different cooking methods

图2 不同熟化方式藜麦酱整体挥发性风味物质主成分分析Fig.2 Principal component analysis of volatile flavor compounds in quinoa sauce with different cooking methods

续表8

2.8 不同熟化方式藜麦酱的感官评定

根据表10可知,通过对十名同学对经过三种不同熟化方式处理后发酵制得的藜麦酱进行色泽、形态、气味、口感综合评定结果分析,发现挤压膨化熟化的藜麦酱喜好度更高,对高压蒸煮熟化的藜麦酱的喜好度最低。其中高压蒸煮和常压蒸煮的藜麦酱咸味突出,是由于通过这两种蒸煮方式发酵的藜麦酱水分含量较低,含盐量较高。经过挤压膨化的藜麦酱颜色为鲜艳的红褐色,有光泽,是由于在挤压膨化过程中较高的温度使氨基类化合物与还原糖发生美拉德反应,生成了棕色物质。另外,挤压膨化的藜麦酱鲜味更加突出,主要是由于该熟化方式发酵的藜麦酱氨基态氮含量最高,而高压蒸煮组氨基酸态氮含量最低,鲜味较另外两组差,因此其评分最低。

表10 不同熟化方式藜麦酱感官评定结果Table 10 Result of sensory evaluation index of quinoa sauce with different cooking methods

3 结论

本研究比较了三种熟化方式对藜麦酱理化指标及挥发性风味的影响。经过三种不同的熟化方式处理藜麦粉并发酵制备藜麦酱,其中挤压膨化组的水分、总酸、氨基酸态氮以及还原糖含量高于常压和高压蒸煮组,而pH与盐含量较另外两组低;高压蒸煮组和常压蒸煮组相比,前者总酸和还原糖略高于后者,pH与氨基酸态氮则较常压组低,两组水分以及盐分含量差异不显著。三种不同熟化方式得到的藜麦酱中酯类、醛类和酸类物质的相对含量较高,这三类物质也是不同熟化方式引起藜麦酱风味差异的主要影响因素。糠醛、醋酸和亚油酸乙酯是三种藜麦酱中主要的挥发性风味物质,同时常压蒸煮组还含有较高水平的苯乙醛,挤压膨化组正十六酸、油酸乙酯、棕榈酸乙酯、2-甲氧基-4-乙烯基苯酚等化合物含量较高。对三种藜麦酱进行感官评价,挤压膨化组藜麦酱感官评分最高,高压蒸煮组感官评分最低,提示挤压膨化是更适合制作藜麦酱的熟化方式。