受限海域海底管道铺设施工方法

2022-10-26王欣东柴昕辰孟祥伟

田 震,王欣东,柴昕辰,李 斌,孟祥伟

(海洋石油工程股份有限公司 天津300461)

我国海上油气资源丰富,近年来海洋石油开发速度较快,尤其是渤海地区,油田密集程度逐年增加。海底管道作为海上油气田的重要设施之一,铺设里程和复杂程度也不断增大。密集的油田设施给新建海底管道的铺设带来较大困难,使得海管铺设施工海域受限。对于在受限海域如已存海上平台间铺设的海底管道,通常需要导管架绑桩腿起始铺设或偏铺,然后进行搬管作业;若已存海底设施较多无作业空间进行抛锚时还需要进行平台带缆,作业复杂程度较高,对施工天气窗口的要求也较高[1-4]。本文以渤海秦皇岛32-6 油田扩容项目为例,从理论计算到现场实际施工方面,详细阐述了受限海域海底管道铺设施工的整个流程及关键技术,相关工作可为后续类似项目提供一定借鉴。

1 项目背景

秦皇岛32-6 油田位于渤海湾的中北部,西北距京塘港约20 km。CEPL 平台处水深19.3 m,WHPF平台处水深19.7 m,该油田范围内年平均水深约20.0 m。根据生产任务的要求,计划通过提液扩容来增加油田产量,因此需要在2 个已存平台间增铺新的海底管道(海管)。由CEPL 平台至WHPF 平台新建海管总长约0.9 km,主要参数如表1 所示。

秦皇岛32-6 油田开发时间较早,起始端(CEPL平台)已存设施较多,新铺设海管与已存海管存在交叉,且起始点(Tie-in)距离CEPJ 平台火炬臂较近,海管施工期间还有生活支持船在CEPJ 平台附近进行支持,作业空间十分受限。本次施工的主作业船为汇众301 船,起始铺设时汇众301 船的左后方抛锚区域受限,且新建平台CEPL 在海管铺设之前已施工完毕,这给起始缆绳的布置也带来了较大困难。为了在受限海域顺利完成海管铺设,需要改变船舶抛锚方式或借助于其他辅助措施。CEPJ 平台附近投产油气田较多,且距离较近的FPSO 随时准备进行外输作业,辅助措施如增加大马力拖轮、分段铺设、外输作业避让等难以实现,需重点考虑改变抛锚方式。

2 铺设方案分析

2.1 起抛锚程序

对于锚系铺管船,受限海域进行海管铺设的主要难点在于工作锚的布设,需在保持安全距离的情况下有效施工。应该注意的是,按照规范要求,在整个施工期间工作锚的锚点距已有海底管道或电缆不小于200 m,在向前移锚和抛锚过程中,锚缆距已建海底管道或电缆垂直距离应不小于5 m(或水深的1/2)。秦皇岛32-6 油田扩容项目的起始端和终止端为典型的受限海域,且受限区域较大,有必要对工作锚的布设流程进行详细阐述。

2.1.1 前期准备工作

按照主作业船总监或船长的指令,主作业船在适合的拖轮拖带下到达设计位置。起始布锚作业的前期准备工作如下所述:①抛锚作业前召开班前会,将作业的风险和防范措施贯彻到位,尤其对于近平台作业,做好多方协调沟通工作;②使用吊机将锚头缆和浮筒吊起下放,拖轮捞起漂浮缆,将锚头缆和其抛锚绞车滚筒上的钢丝绳进行连接,然后将锚头缆盘到拖轮滚筒上;③主作业船不断释放锚缆;④拖轮将工作锚提至甲板。

2.1.2 布锚作业步骤

准备就绪后,按照安装设计的起始锚位图进行布锚作业,主作业船的工作锚布置如图1 所示,主要流程如下:①拖轮向指定锚点方向行进,根据悬链线计算,在抛锚过程中监控并保持锚缆具有适合的张力;②锚机手应检查锚绞车显示的张力并对拖轮发出相应指令,通过定位系统实时检查拖轮的船位,若需要则对艏向作出调整,需要注意的是,主作业船的水手长在定位系统辅助下直接指挥拖轮作业;③由于此次施工海域存在较多管缆,故需安装DP 浮筒进行保护,当锚缆放出的长度恰好等于设计安装DP 浮筒的距离时,拖轮暂时停止进车并保持锚缆张力,此时在主作业船的舷侧锚缆上进行DP 浮筒安装;④抛锚过程中,锚缆释放的长度和所带的张力应实时进行检查,同时保持锚机班长、水手长、拖轮船长、定位人员进行持续沟通,当拖轮到达指定位置时准备抛锚;⑤在下锚过程中保持拖轮有向前运动趋势直到锚着底,释放锚头缆和浮筒;⑥主作业船将锚缆逐渐加大到设定工作载荷以测试是否溜锚;⑦锚稳定后,定位工程师对抛锚位置坐标进行记录,依上述步骤直到按照锚位将所有工作锚部署完毕。

2.1.3 移锚程序

当一个锚位的锚缆不能提供足够张力或角度不合适时,需要进行移锚,移锚程序如下所述:确定下一锚点的坐标并在拖轮定位管理系统上显示,然后拖轮将按照锚机班长指令起锚;主作业船放松需要起锚的锚缆,拖轮在指定锚点就位,将漂浮缆捞起,并回收锚头缆和浮筒;拖轮锚绞车继续收锚头缆并增加张力使锚能够离底;继续回收锚头缆,直到工作锚提至甲板;当工作锚被拖轮固定好后,锚缆将以一定张力由主船卷入锚机滚筒,锚缆回收过程中,拖轮应保持其艏向倒车至距主船合适距离附近,避免锚缆兜底或与水下设施干涉;按照安装DP 浮筒的方式依次在主作业船舷侧或拖轮甲板将DP 浮筒解除;DP 浮筒解除后,拖轮进车赴新锚点进行布锚作业。

2.2 起始铺设方案

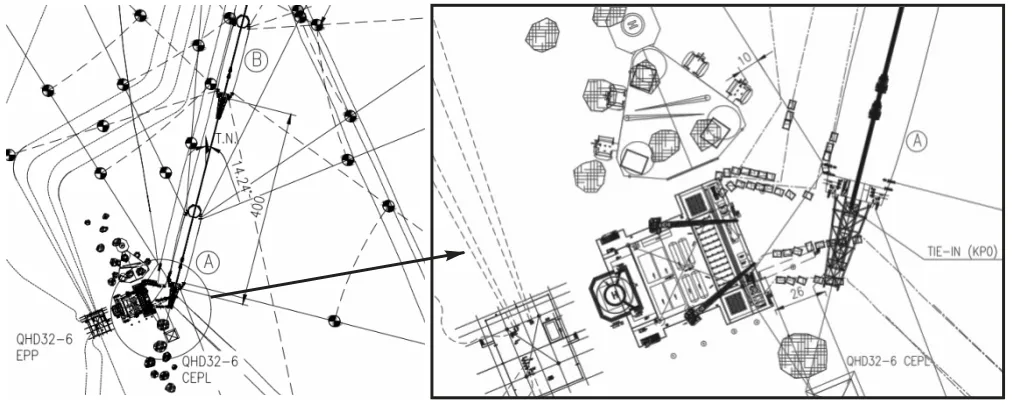

根据新设计海管路由的特点,选择在CEPL 平台起始铺设。受限于狭窄的施工空间,采用汇众301 船左后方CEPJ 平台带缆、绑桩腿起始铺设的方式进行起始铺设,起始铺设锚位图如图2 所示。

图2 起始铺设锚位示意图Fig.2 Anchor pattern for pipeline laying initiation

由于CEPJ 平台为老平台,故需要校核带缆桩腿(B4 桩腿)的强度。根据现场环境条件和铺设张力情况,选择带缆张力为80 t 进行校核,结果显示CEPJ导管架B4 桩腿整体强度及局部强度均满足施工要求。由于近平台交叉作业的风险较高,故需进行锚泊分析以判断是否存在危险工况,整体锚位的锚泊分析结果如表2 所示。由表2 可知,起始铺设锚位下CEPJ 平台带缆破损时锚缆张力仍满足安全使用需求(最大为214 t,小于安全规范载荷279.7 t)。

表2 平台带缆破断工况下最大张力(t)Tab.2 Maximum line tension of mooring lines tied to platform in damage condition(ton)

根据CEPL 平台相对于CEPJ 平台的位置,选择在 CEPL B1 桩腿绑扎起始缆,起始缆规格为54 mm×85 m,交叉点提前处理,连接示意图如图3所示。本次海管铺设的铺设张力为25 t,底部张力为21.4 t,因此按照32 t 张力校核CEPL B1 桩腿强度,结果满足规范要求[5]。

图3 起始缆连接CEPL B1桩腿示意图Fig.3 General arrangement for initiation rope connected to CEPL B1 leg

起始铺设流程主要包括前期准备和起始铺设。为保证起始铺设顺利进行,在海上施工正式开展前需要完成以下准备工作:路由上存在的交叉点提前处理或保护好,施工前再次确认保护措施的完好性,从图2 中可以看出,本次起始铺设区域存在2 处交叉点,需在起始铺设前用水泥压块进行保护;按照安装设计要求确认所有海管铺设相关物料、机具已存放在铺管船甲板,并按照作业需求提前摆放在合适的位置;掌握施工海域的气象资料,根据气象资料确认天气窗口满足起始铺设工期的要求,尤其对于本项目中海管距离较短的情况,充分利用一次天气窗口完成铺设作业,以降低近平台作业的时间和风险;确认作业线焊接、检验、涂敷等关键设备就位完毕,并已连接调试完毕,避免出现设备待机的状况;确认甲板及作业线海管传输系统调试完毕,作业线支撑滚轮及托管架滚轮完好并调节至设计高度,托管架角度满足设计要求,作业线及托管架控制系统正常;张紧器及A&R绞车调试完毕,张紧器垫块的形式满足海管规格要求;由于本次铺设海管距离较短,故不在陆地预制双节点,采用作业线单节点铺设方式,起始封头传送至指定位置,并确认球阀完好并处于关闭状态;在主作业船吊机的配合下将起始缆与封头连接好,起始缆另一端连接好绑桩腿的索具。

前期准备工作完成后,施工总监或船长根据当时的天气状况和项目计划决定起始铺设,典型的起始铺设示意图如图4 所示,起始铺设简要流程如下:铺管船按就位图就位,如图2 锚位图所示,本次起始锚位图受已存设施的影响较大,主作业船进场就位施工的难度较大,需联合辅助拖轮、平台方、主作业船三方共同完成就位;在保证安全距离的前提下,锚机手不断将主作业船靠近绑桩腿的导管架,直到设计的合理位置;平潮期间潜水员下水,在吊机配合下将环形吊带绑到CEPL B1 桩腿,检查连接起始缆两端的索具的完整性;调整托管架至设计铺设角度,根据计算报告中的起始铺设张力向前移船,直至起始封头着泥,然后开始正常铺设。

图4 起始铺设示意图Fig.4 Typical configuration of pipeline laying initiation

2.3 终止铺设方案

海管终止铺设在WHPF 平台附近,由于终止点距离平台较近,故需要进行偏铺,然后利用舷吊将海管搬回原路由。如图5 所示,在距离终止点267 m 处开始进行偏铺,偏离角度为5°,终止管头横移量为23 m,经过计算分析可知偏铺时海管应变满足规范要求,校核计算结果如表3 所示。由于偏铺距离较长,在利用舷吊搬管时需在海管上绑扎浮袋,以保证海管应变在许可范围内。

图5 终止点偏铺示意图Fig.5 Pipeline offset at termination point

表3 海管终止铺设局部屈曲统一校核结果Tab.3 Local buckling unity check of pipeline laying termination

当主作业船接近铺设终止点时,计算船上海管终端与终止点的距离,准确测量进入作业线的海管长度,用来与已完成铺设的海管打点记录进行对比,以确定海管铺设至终止点的用量。终止铺设的主要步骤如下:当主作业船接近铺设终止点时,现场工程师将开始监测和计算待铺设海管的剩余长度(即提前核算调整管长度);组对安装终止封头及法兰保护器,终止弃管前将屈曲探测器取出;将A/R 绞车钢缆连接在终止封头上,并完成节点检验、涂敷;向前移船直至封头到达张紧器前2 m 左右位置,张紧器张力转换至A/R 绞车;张力转换后释放张紧器,由A/R 绞车提供弃管铺设张力向前移船,并根据计算报告中要求的铺设张力控制张力,同时下放A/R 缆直至封头着泥;缓慢向船尾方向倒船至船尾到达封头上方;潜水员下水解开A/R 缆与封头连接,并由定位人员记录封头位置坐标;回收A/R 绞车钢缆。

除了环境条件外,舷吊的布置对搬管效率影响也较大。本次终止铺设时WHPF 平台在汇众301 船右舷侧,汇众301 船需要往左舷侧偏铺,为防止搬管时海管被拖入船底,需要将舷吊布置在左舷侧,弃管完成后可直接倒船进行搬管作业,也避免因重新起抛锚作业而增加施工周期和风险。应当注意的是,海管偏铺时应重点关注铺设精度,以保证海管按照设计的路由偏铺,否则会影响后续搬管复位的精度,还可能会对平台附近的已存设施造成损坏。搬管复位过程中,每个舷吊操作人员应听从大副的统一指挥,按照相关计算报告增加提升力和卷入钢丝绳长度,保证海管受力在规范许用范围内。一次搬管通常不能将海管完全复位,总监或大副应该结合导航定位进行二次搬管,第二次搬管应在第一次的基础上小幅度调整,同时释放第一次搬管过程中海管的应变。

3 项目应用

由于作业空间受限,且近平台交叉作业多,为降低施工风险,故本次施工日期选择5 月份海况较好的天气进行。实际施工时,汇众301 船首先抛临时锚位进入施工区域。由于CEPJ 平台的火炬臂不能关停,汇众301 船不能靠CEPJ 平台太近,故需在拖轮的辅助下将较长的锚缆连接到带缆桩腿及起始桩腿上。平台带缆及起始缆的连接在整个施工过程中耗时较长,对潜水员要求较高。起始铺设完成后即进行正常铺设,由于本次海管铺设距离较短,故正常铺设200 m 后需准备终止偏铺。整个铺设过程连接紧凑,给甲板及作业线施工人员带来了一定的挑战。

本文结合理论计算结果及现场实际流程对受限海域海管铺设作业进行了详细的分析,并对施工过程中的风险点及施工要点进行了探讨,通过优化施工流程,使得整个项目无风险、高质量完成。本次受限海域海底管道铺设技术分析对类似项目具有一定的借鉴意义。