激光锡球钎焊在总线板流水线中的应用分析

2022-10-26刘春桂蒋维新闫继豪唐晓明

刘春桂,蒋维新,闫继豪,唐晓明

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

引言

总线板为双面插装板,经过回流焊、波峰焊、和手工焊等主要生产环节,工序较多且分散,各工序生产节拍存在较大差异,平均生产周期为一周。双面插装的设计结构决定了34 芯端子无法通过波峰焊完成焊接,需要进行手工焊接,效率低下,焊接质量不稳定,品质管控难度大,影响产品整体可靠性,存在较大的质量隐患。

针对目前存在的问题,本文先从提升34 芯端子引线焊点的品质着手,通过试验分析,激光锡球钎焊方式填锡率较高,焊接效果较好,满足品质管控要求。进而构思出采用双工位激光焊接34 芯端子,同时配备机械手实现上下料,再结合AOI 检测,与现有流水线进行无缝衔接的方案。整合分散的工序,形成了一条自动化程度高且完整的流水线,避免了多余的周转,提升了工作效率,缩短了加工周期;双工位激光焊接不仅可以提升34 芯端子的焊接效率,也可兼容焊接常规元器件,为后续产品的拓展留有一定的裕量。

1 34 芯端子焊点分析

1.1 手工焊点分析

34 芯端子属于大热熔元件,引线数量多,密度高,间距小。采用传统的手工锡焊进行焊接,热功率补偿不足,易出现大量焊接不良现象;若增加焊接时间,还容易对PCB 板和元器件本体造成热损伤;操作过程中相邻引线的焊点之间极易发生“桥连”,均增加了返修成本;整体焊接效率低、一致性差,且受人员技能与情绪等不可控因素影响。34 芯端子见图1。

图1 34 芯端子

1.1.1 焊接样品

使用150 W 手工焊台取代常规90 W 手工焊台对34 芯端子进行焊装,单个耗时约160 s。B 面镀覆孔孔壁和引线360°润湿,镀覆孔周围满足焊接要求,焊点表面饱满圆润。

1.1.2 样品检测

(1) 切片观察

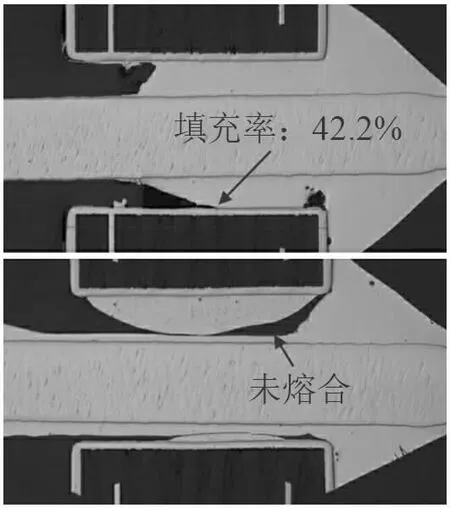

为了观察34 芯端子引线焊点内部焊接品质,在温度:22.6℃、湿度:58%RH 的环境条件下,以IPC-TM-650 2.1.1F 测试标准为依据,按标准方法处理样品,经研磨、抛光后,在金相显微镜Axiolab 5 下观察并拍照。发现有的引线焊锡填充率较低,仅有42.2%,以及未熔合等不良现象[1],见图2。

图2 焊接不良现象

(2) IMC 层厚度测量

在温度:22.6℃、湿度:58%RH 的环境条件下,以GB/T 16594-2008 标准为依据,按标准方法处理样品,经研磨、抛光和腐蚀后,表面镀Pt 20 s,按照标准作业流程放入场发射扫描电子显微镜[2]supra 55 样品室中对测试位置进行放大观察和测量。随机选取一个引线的焊点,见表1 IMC 测试结果表。

表1 IMC测试结果表

由表1 可知,C 端IMC 层偏薄且不均匀,容易形成虚焊;P 端IMC 层偏厚且不均匀,会引起焊点中的微裂纹萌生,韧性和抗周期疲劳性下降。IMC 太薄或太厚都会降低焊点可靠性,故判定为不合格。

1.2 激光锡球钎焊焊点分析

激光锡球钎焊使用激光作为高效热源,恒温加热锡球,高纯氮气在锡球融化的瞬间将其喷射到焊盘上,形成标准焊点。无锡珠飞溅、无锡渣生成、无助焊剂残留,可免清洗;这种非接触式加热方式,只对局部加热,避免了对周围元件的热损伤。

1.2.1 焊接样品

选用激光波长900 nm ~1 200 nm,功率大于150 W,锡球直径为1 500 um,焊接精度±0.05 mm,可焊接厚2.5 mm 内的PCB 板,焊接一个34 芯端子耗时约17 s。焊接速度快,焊点饱满,无气孔,无桥连,焊接美观,表面清洁,焊后无需处理。

1.2.2 样品检测

(1) X-RAY 检查

X-RAY 透视成像技术已成为PCBA 检测的重要手段之一,使得电子器件生产制造品质检测方式更加丰富。依据IPC-A-610H:2020 标准,对样品焊点进行X-RAY 检查,激光锡球钎焊焊点填锡率高,未发现明显缺陷及不良,见图3。

图3 X-RAY 代表性照片

(2) 切片观察

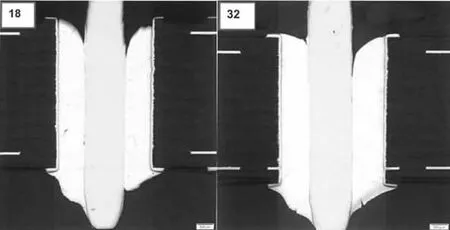

为了进一步确认激光锡球钎焊填锡率,参考IPC-TM-650 2.1.1F 测试标准,取样、固封、研磨、抛光、观察。在金相显微镜下观察并拍照,随机选取34芯端子第18 和32 号的引线焊点进行观察,见图4。插装通孔填锡率大于90%,满足透锡率超过75%的标准要求;焊点良品率大于98%,焊点内部无气孔,无未熔合现象,焊接质量高。

图4 第18、32 号引线焊点

(3) IMC 层厚度测量

参照GB/T 16594-2008 标准,对样品第18 和32号的引线焊点进行IMC 层厚度测量。见表2 IMC 测试结果表。

表2 IMC 测试结果表

由表2 可知,激光锡球钎焊后有连续的IMC 层形成,厚度在0.7 nm~1.6 μm 之间,整体均匀,无太薄或太厚现象,焊接良好,良好的IMC 对焊接可靠性至关重要。

1.3 激光锡球钎焊小结

综上所述,激光锡球钎焊相比于手工焊,在润湿性、爬锡等有均显著提升,焊接质量高;定位精度高,可精确控制焊点,相邻焊点之间无桥连现象;热影响区小,PCB 板变形小,也不会损伤周边元件;微米级的焊接精度,可实现高精度点焊,极大地提高了焊点的疲劳寿命;通孔填锡率高,焊点可靠性高[3];IMC 层连续且均匀,厚度值满足品控要求;无需助焊剂,焊点清洁度高,免二次清洗;焊接速度快,效率高,一致性好,摆脱了人员技能与情绪等不可控因素的影响,可有效缩短生产周期。

2 总线板流水线改造

2.1 目前总线板流水线介绍

现有总线板流水线仅能生产总线板半成品,收板后周转至手工焊接区,手工完成34 芯端子引线的焊接,再周转至ICT 在线测试。其中,AOI 检测位于波峰焊接炉之前,仅能对大部分元件进行检测,不能实现对整个总线板元件的检测。目前该流水线不具备实现整个总线板的生产和测试,工序分散,自动化集成度不高,效率低,不利于精益生产,有较大的优化空间。

2.2 总线板流水线优化构思

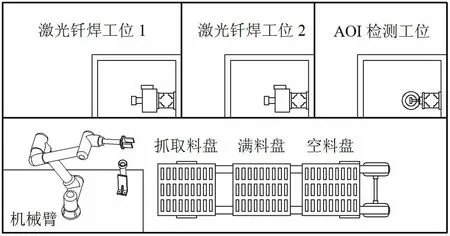

采用激光锡球钎焊取代手工焊接34 芯端子引线,使用6 轴机械臂抓取34 芯端子并插装到总线板板上,通过激光钎焊双工位完成焊接,取消原设置在波峰焊炉前的AOI 检测,将AOI 检测[4]集成到激光钎焊模组2 之后,可实现对整个总线板上所有元件进行检测,形成机械臂插装+双工位激光钎焊+AOI 检测的非标设计自动化方案,见图5。

图5 34 芯端子自动化焊接示意

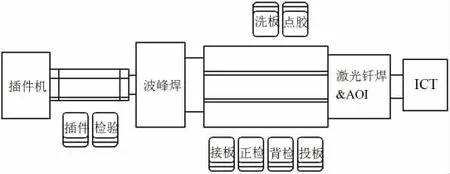

2.3 优化后总线板流水线介绍

将机械臂插装+双工位激光钎焊+AOI 检测的非标设计自动化设备与现有总线板流水线进行无缝衔接,可实现激光钎焊质量在线监测[5];再配合现有的ICT 在线测试设备[6],取消原设置在波峰焊炉前多余的AOI 检测环节,形成一个自动化水平高且工序完整的总线板流水线,见图6。装焊完成后的总线板流经AOI检测和ICT 在线测试合格即可直接入库,无需二次周转,生产效率高,加工周期明显缩短。机械臂插装+双工位激光钎焊+AOI 检测的非标设计自动化设备长x宽x 高约为2 500x1 500x2 000 (mm),设备尺寸紧凑,不占用过多生产区域,设备通用性强,安装灵活。

图6 优化后总线板生产流程示意

3 结论

(1) 本文使用激光锡球钎焊焊接总线板上的34芯端子引线,通过对焊点进行外观观察、X-RAY 透视检查、切片观察以及IMC 层厚度测量,发现焊点表面饱满美观,焊点内部无未熔合现象,焊点填锡率较高,IMC 层厚度适宜且整体均匀。可显著提升34 芯端子引线焊点的品质,总线板的整体可靠性也随之提高。

(2) 提出激光锡球钎焊自动化与检测系统配合的构思,形成机械臂插装+双工位激光钎焊+AOI 检测的非标设计自动化方案,以实现34 芯端子自动化插装、焊接和整个总线板元件的检查。其中,设计双工位激光钎焊,不仅可满足目前总线板34 芯端子焊接需求,还留有充分的裕量,可满足后期产品多样化生产需求,通用性好,拓展性强。

(3) 将激光钎焊非标设计自动化设备和ICT 在线测试设备与目前总线板流水线进行无缝衔接,升级成一条生产自动化程度高的总线板流水线。实现了插装、波峰焊、激光钎焊、AOI 检测和ICT 在线测试一体化,生产效率提升明显,有效缩短了生产周期,提升了总线板的整体品质,节能减排效果显著,具备一定的社会经济应用价值。