HJQ4-05型大流量固井液自动混浆橇研制

2022-10-25李小兵张怀文刘姣利马太清赵明建

范 松,李小兵,张怀文,李 鹏,刘姣利,马太清,赵明建

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;3.中国石油集团工程技术研究院有限公司,北京 102206;4. 四川宝石机械专用车有限公司,四川 广汉 618300)

随着石油天然气勘探开发的不断深入,国内超深井及复杂井不断增多,井深更深,水平段更长,大尺寸技术套管下深不断增加,环空容积大,所需固井水泥浆的体积量大、排量大。要求固井设备满足大排量、长时间、持续不间断作业。常规的固井混浆设备的排量小,混浆能力2.3 m3/min。为满足现场大流量水泥浆工况需要,只能采用多台设备同时工作,施工井场装备多、占用空间大、风险高且增加成本[1-3]。常规固井混浆设备大多以进口柴油机为动力,与现阶段国家大力推进环境污染整治政策不符。采用电机驱动的固井设备,其噪声低,零排放,符合国家产业发展方向。动力电驱化可有效提高设备的国产化率,大幅降低制造及维护成本,为国产替代进口提供了良好契机。

目前,哈里伯顿(Halliburton)、斯伦贝谢(Schlumberger)、BJ公司等大型油服公司凭借丰富的固井经验,引导着固井装备的发展[4-5]。哈里伯顿ADC○R混合系统、RCM○RIIIr高能混合系统等可自动控制进入的干物料流量和混合水的流量,可实现工作期间的速率和密度阶段变化。国内生产厂家主要是中石化江汉第四石油机械厂、山东烟台杰瑞石油装备技术有限公司及四机赛瓦石油钻采设备有限公司,经过技术引进、消化吸收和合资建厂等方式,可研发生产种类齐全的固井设备。杰瑞公司开发有固井液批量混设备和双混固井橇,使用的都是常规能力的混合器,双混固井橇配置2台混合器,应用在中海油服的钻井平台,最大混浆能力达到3.7 m3/min[6-8]。此方案实现混浆能力的提高,但水阀、灰阀、执行油缸和管路等都成倍增加,系统更加复杂,设备占用空间也更大。本文介绍了大流量混浆橇,作为自动混配的固井设备,具有自动混浆及循环混浆功能。

1 总体结构

HJQ4-05型大流量固井液自动混浆橇采用撬装结构,如图1所示,整体尺寸满足道路运输和井场条件要求。该装置由计算机控制,实现自动混浆,并与固井设备联动。以电机为动力进行电液复合控制,其电压与钻井系统统一,均为600 V。该撬具有自动混浆及循环混浆功能,混浆橇的操作由电控系统、液压系统及机械传动来实现,所有混浆操作可在平台上进行,方便、可靠,可由1人完成。该系统有远程控制接口,自动化程度高。设备主要用于油气田大排量固井混浆作业,可完成水泥浆的自动混配工作,配合固井泵完成注水泥、替泥浆等工作。

1-液压系统;2-动力系统;3-橇体总成;4-计量水罐;5-清水管汇;6-电控操作台;7-二次混浆管汇;8-启动柜;9-混配罐;10-高能混合器;11-操作平台。图1 HJQ4-05型大流量固井液自动混浆橇结构

2 工作原理

HJQ4-05型大流量固井液自动混浆橇由2台电机提供动力,控制方式为电控液形式。电机通过分动箱将动力传递给液压泵组,液压泵组为执行元件提供液压动力。执行元件包含:离心泵、摆动油缸和搅拌器。电控操作台内安装控制系统,实现对整个混浆橇的操作和控制。气控柜内部安装有空压机和气控阀组,为气动蝶阀、喷油罐和消泡罐提供气源。水泥灰从进灰管线进入高能混合器的进灰口。清水通过外供水入口进入计量罐,喷射泵从计量罐吸水,排出后经过过滤器和流量计进入高能混合器的清水入口。水泥灰通过灰阀后向下进入高能混合器内部腔体,清水通过水阀后喷射入腔体,清水和水泥灰在腔体内实现预混,预混后从下部出口进入混配罐,通过多个搅拌器进行再次混合。混配罐中部分水泥浆通过循环泵返回高能混合器的二次混浆入口,从而实现水泥浆的二次和多次混合,提高混合均匀性。循环支路设置有测量水泥浆密度的密度计,实时反映泥浆密度,混合好的水泥浆通过灌注泵输出至固井泵,由固井泵加压完成注水泥。

现场作业可采用手动或者自动混浆模式,手动模式通过调节旋钮控制水阀和灰阀的开度,从而控制水量和灰量。自动模式则根据输入的流量和水泥浆的密度数值,控制系统计算出需要的理论清水量和水泥灰量,调节水阀和灰阀开度至理论值,根据密度计反馈的测量值,保持水阀开度不变,不断调节灰阀开度,使密度计测量的水泥浆密度值趋近于要求的密度值。可以保持灰阀开度不变,不断调节水阀开度,使密度计测量的密度值趋近于要求的水泥浆密度值。优先采用水阀开度不变,控制灰阀开度的方法。同时,液位计设置高液位和低液位限值,如果超过高液位限值,触发信号,减小水阀开度,灰阀开度也跟随减少;如果低于低液位限值,触发信号,增加水阀开度,灰阀开度跟随增加。目的在于使混配罐内液位维持在高低液位之间。

3 技术参数

HJQ4-05型大流量固井液自动混浆橇的主要技术参数如表1所示。

表1 HJQ4-05型大流量固井液自动混浆橇的主要技术参数

4 结构组成及原理

4.1 橇体总成

橇体总成包含橇体、启动柜支架和吊装工具。橇体由钢材焊接而成,为撬装设备提供安装支撑,同时也方便混浆橇整体运输和吊装。启动柜支架通过螺栓安装在橇体上,吊装工具运输时通过U型螺栓固定在计量罐顶部,需要吊装时取下,与橇体上的吊装耳板配合使用,对整个混浆橇进行吊装。

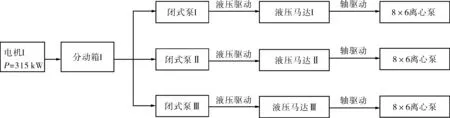

4.2 动力单元

动力单元包含电机、分动箱、联轴器和液压系统。电机通过联轴器与分动箱连接。液压系统包含液压泵组、油箱、散热器、液压马达、搅拌马达和控制阀组等。如图2~3所示,液压泵组由分动箱输入动力,分别驱动离心泵的液压马达、搅拌马达和摆动油缸。液压系统设计最高压力为31 MPa,实际工作压力取决于负载的大小。分动箱I安装3台闭式泵,分别驱动3台砂泵(循环泵和灌注泵)。分动箱II安装3台闭式泵,分别驱动供水泵和喷射泵,同时串联有齿轮泵,3台齿轮泵分别驱动水/灰控制缸、搅拌马达I/II和搅拌马达III/IV,供水泵由单台闭式泵驱动,喷射泵由2台闭式泵共同驱动。

图2 电机I动力传递示意图

图3 电机Ⅱ动力传递示意图

4.3 混浆设备

计量水罐、高能混合器、混配罐、清水管汇和二次混浆管汇共同组成混浆设备,混浆流程如图4所示。高能混合器为核心设备,具有3个入口和1个出口,分别是进灰口、清水入口、二次混浆入口和下部出口。还配置有灰阀和水阀,阀芯与回转驱动油缸相连,通过调节灰阀和水阀的开度控制进灰流量和进水流量。

图4 混浆系流程图

计量水罐用于储存清水,内部设置有上下隔板并安装有水深刻度尺,上部设置进水口和溢流口,底部设置出水口。上下隔板起减少出水中的气泡作用,作业完成后罐内流体能充分排出。混配罐内装有多个搅拌器和导波雷达液压计,能充分对泥浆进行搅拌,增强混浆效果。混配罐内的泥浆通过循环泵实现二次混浆及灌浆功能。

清水管汇包含外供水入口、供水泵、喷射泵、过滤器、流量计、压力表和清水蝶阀总成。喷射泵入口与计量罐的出水口连接,供水泵的入口与计量罐上部的进水口连接。喷射泵出口经过过滤器和流量计后与高能混合器的清水入口连接。喷射泵主要作用是从计量罐吸入清水,然后通过喷射管汇、过滤器、流量计后,将清水输送到高能混合器中,与从供灰管线进入的干灰进行初步混合,并且与循环管汇中的泥浆进行二次混合,以便能够更加充分地混合水泥浆。利用流量计可以测得清水的流量,在PLC上可直接显示,根据测试所得数据,调节水阀油缸使水的流量达到合适的值。供水泵主要是从外界给系统供水,可通过控制管汇上的蝶阀使供水泵向计量罐输送液体。

二次混浆管汇主要包含循环泵、灌注泵、密度计和泥浆蝶阀总成。循环泵主要作用是从混配罐中吸入水泥浆,然后通过循环泵排出口,或是循环水泥浆,在高能混合器内与干灰和水进行二次混合,再将水泥浆排到混配罐中完成二次循环混浆,使水泥浆的混合效果更好,保证泥浆密度均匀。另外,还有一部分水泥浆通过密度计之后排放到混配罐中,主要作用是利用密度计上的传感器来测试水泥浆的实际密度,测试数值可以直接在PLC上显示,也可以在二次仪表上直接显示。循环泵的另一个作用是从混配罐中吸入混合好的水泥浆,向灌注泵出口输送,以保证现场固井泵的正常工作,起到灌注泵的作用。密度计用来测量水泥浆的实时密度,为控制系统提供数据。

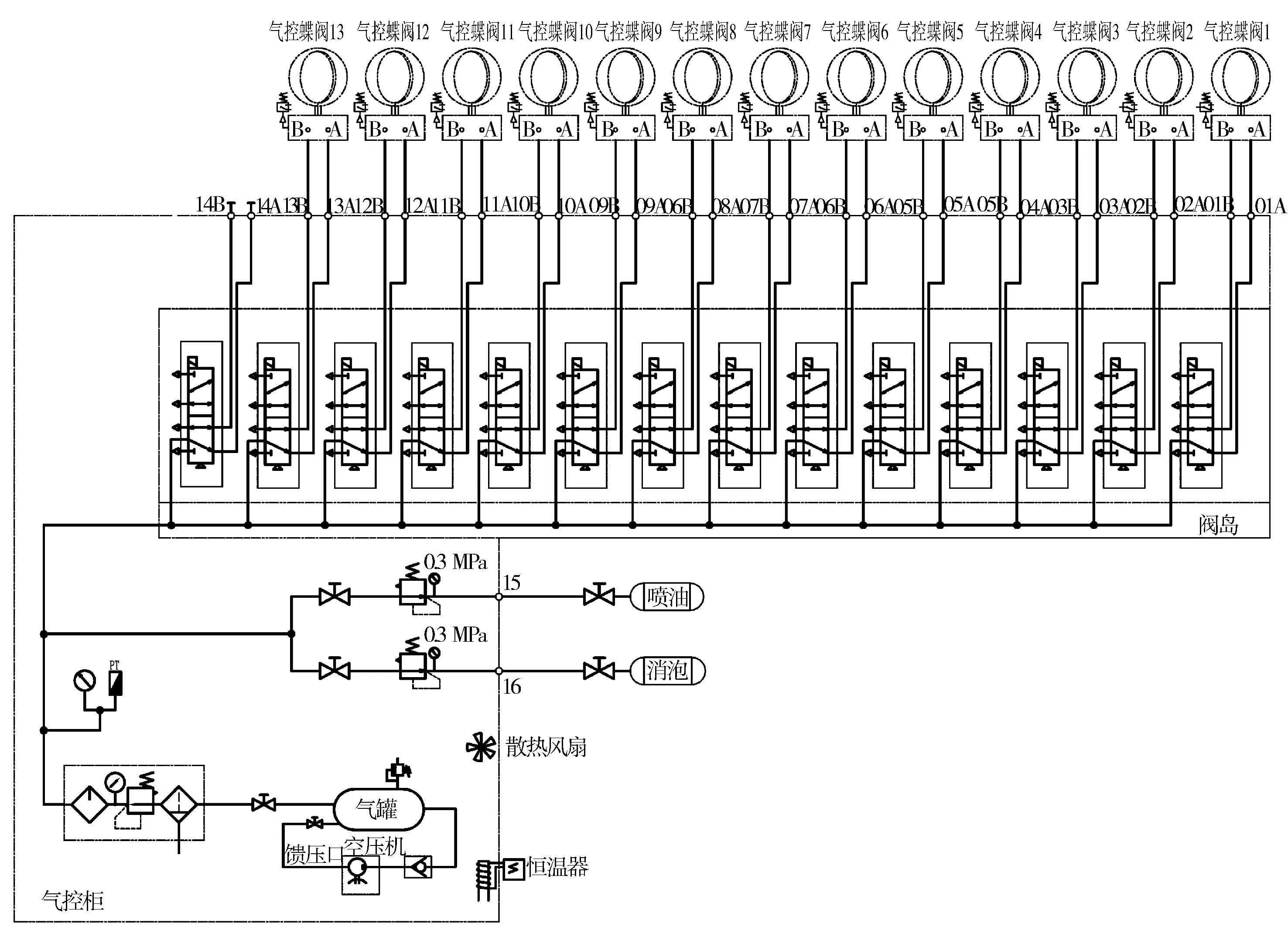

4.4 气路系统

气路系统为气动执行器提供控制气源,同时给消泡罐和喷油罐提供气源,气控原理如图5所示。

图5 气路系统原理

气控柜内安装有空气压缩机、阀岛、自动恒温控制器、加热器、温度及压力传感器、调压阀、球阀、干燥器、气动三联件和压缩气体储罐等。空压机额定压力0.8 MPa,排量为140 L/min,配置35 L储气罐。空气压缩系统带自动启停功能,自动监测压缩罐内气体压力,当罐内气体压力达到最高设定压力时,空压机停止工作;当罐内气体压力降低至最低设定压力时,空压机自动启动。该功能由柜内的压力继电器自动完成,无需外部控制。储气罐的主要作用是将空压机产生的气体储存起来,为设备的气路部件提供气源。

4.5 控制系统

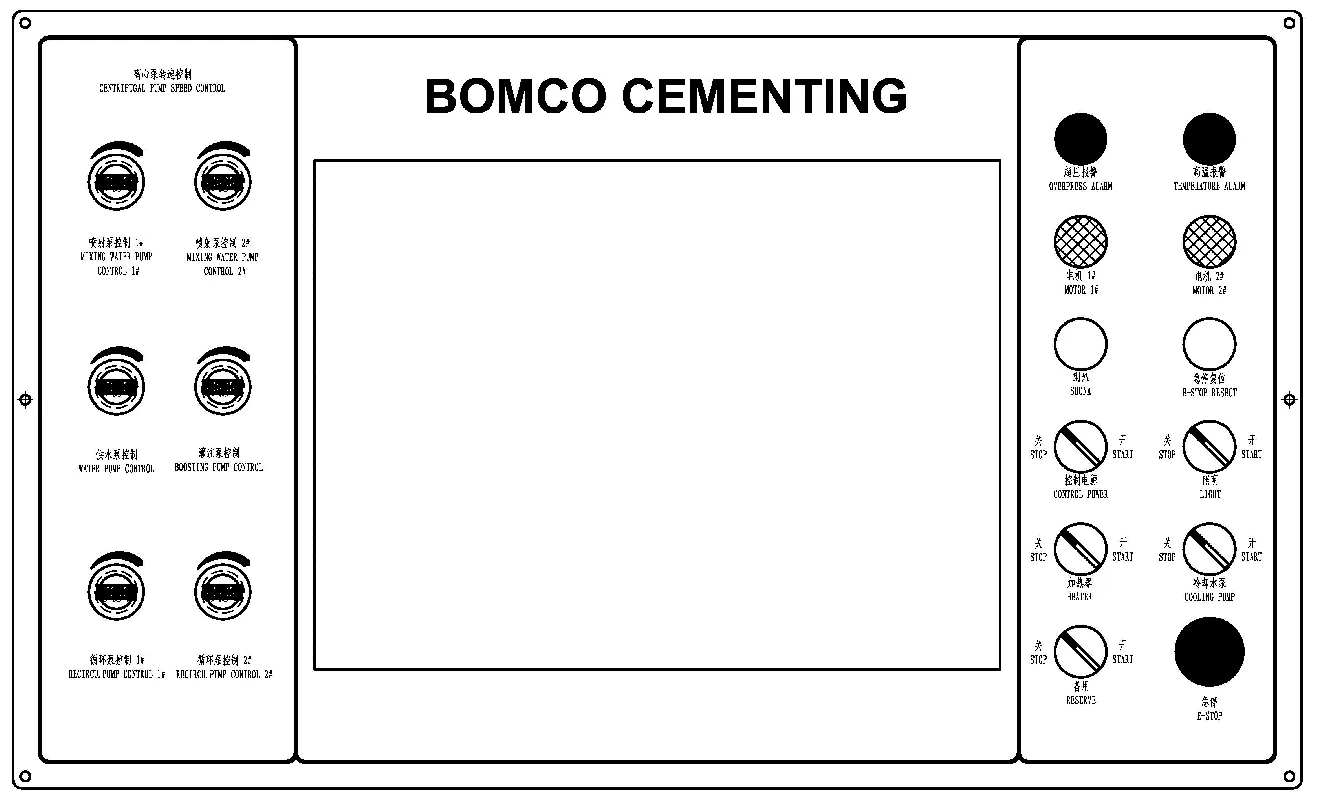

控制系统主要由电机启动柜及电控操作台组成,启动柜用于配电和电机的启停,其余控制元器件安装在操作台内,实现对整个混浆橇的操作和控制。

启动柜进线侧电压为600 V AC,预留220 V AC供电接口3个,对2台电机分别配置操作按钮,配套液晶面板对启动柜状态进行监控,预留必备的远程接口,分别连接电控操作台上电机1和电机2带灯按钮,并以干接点形式提供电机正常状态反馈信号和急停反馈信号。采用底部进出线方向,接口形式:插接件或格兰,防护等级(不低于):IP54。

电控操作台主要用于集成安装电控按钮、旋钮、一体机等电气元件,操作面板如图6~7所示。

图6 上操作面板

图7 下操作面板

操作台上部安装有触摸屏、操作按钮、旋钮和指示灯等,下部柜体内安装CPU、输入输出模块、电源模块、继电器、接触器、交换机和端子排等元件。

5 关键结构分析

5.1 大流量高能混合器结构分析

根据混浆能力进行水泥灰和清水流量匹配计算,分析和确定混合器接口,形成清水入口、二次混浆入口和进灰口的位置及尺寸参数配置。高能混合器结构如图9所示,灰阀采用卧式结构,相比于传统的立式结构,整体高度尺寸较小,更合适车载工况。水阀采用孔状喷射结构,喷射水孔交错布置,可设置的水孔数量多,相比于传统锥阀结构,喷水水量更大且喷射方向分散,与水泥灰有更大的接触面积,交错水孔保证水阀调节具有良好的线性度,更适合大流量混浆要求。此外,二次混浆入口的设计也满足2路循环泥浆同时进入要求,从而提高混合时间和均匀度。水阀阀芯内阀套设计为可更换结构,根据混浆能力要求选择对应的阀套,可实现少量到大量混浆均能充分混合。分析水孔大小、喷射角度、二次混浆相对水阀位置等因素对混浆效果的影响,确定最优的结构设计。

图8 高能混合器结构

5.2 固液气三相混合机理分析和仿真

以高能混合器和混配罐为分析对象,进行混合原理研究,如图9所示,采用前期预混+后期搅拌的方式进行混浆,清水和水泥灰在大流量高能混合器中进行水灰预混合,完成后进入混配罐进行搅拌混合。设置2台大排量循环泵,增加水泥浆在混配罐内的搅拌时间,预混控制水灰比例,搅拌则进一步提高水泥浆均匀度,从而保证水泥浆密度准确且均匀。

图9 水与灰混合原理

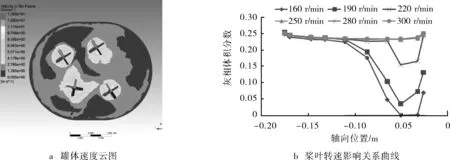

通过流体分析软件进行固液气仿真分析,采用稠密离散相模型,其中气相介质为空气,液相介质为清水,固相介质为水泥灰颗粒,水与灰颗粒混合形成的泥浆为粘稠性流动介质[9-10]。对高能混合器流场情况、预混效果、出口水灰分布、水阀流量特性进行分析,并根据分析结果优化结构设计,混合密度和速度分布如图10所示,密度分布较均匀。

针对混配罐内桨叶结构、安装位置、选择方向、转速等因素,进行混配罐流场仿真分析[11],混合情

图10 混配罐水泥浆混合情况

况如图11所示。通过混合原理的仿真分析,确定最优结构和转速,为系统性能分析、选型和优化操作工艺提供了一定的指导。

图11 混配罐泥浆混合仿真分析结果

5.3 自动混浆系统双变量双闭环PID控制技术

采用水阀和灰阀双变量、密度自动和液位自动双闭环控制技术,水阀和灰阀的控制采用PID控制算法,控制精确,如图12~13所示。密度自动控制系统主要通过控制下灰量来控制泥浆密度。液位控制系统则通过调节清水比例阀控制混配罐的液位。密度控制系统维持水泥浆密度在设定值。液位控制则维持混配罐液面在设定液面范围内,避免因工作端排量变化造成溢罐或者离心泵吸空。同时,液位闭环和密度闭环相互协调动作,即液位变化影响水阀开度,水阀开度影响密度自动控制,共同形成双变量、双闭环PID控制系统。

图12 液位自动控制框图

图13 密度自动控制框图

6 厂内试验

宝鸡石油机械有限责任公司已完成大流量自动混浆橇的制造和厂内功能试验,试验现场如图14所示。试验内容主要包含:绝缘电阻测量、电气与控制功能测试、液压系统测试、连续运转测试、水泥浆测试和称重及外形尺寸检测等。对各执行部件进行单点测试和联调。首先进行试验前控制点位测试,准备供电电缆并安装接线,通电前第三方检测等工作。供电后先后对供配电系统,电机、气控柜,气动蝶阀,液压泵组、控制阀组、控制系统、离心泵、搅拌器和水灰阀等进行功能测试。通过各项测试,验证了大流量混浆橇满足设计要求,清水条件下最大排量达到7 m3/min,水阀入口最大压力1.3 MPa,阀芯控制也满足线性度要求,为高精度密度自动调节提供了有利基础。

图14 混浆橇厂内试验

7 结论

1) 设计的自动混浆橇采用电机驱动,较柴油机驱动,无污染物排放,国产技术成熟。供电电压与钻机系统的相同,方便对全井场的供电系统进行集成设计。

2) 配置新型大流量高能混合器和混配系统,解决了现有水泥浆混配系统的连续混浆能力不足问题。高能混合器系统的排量大,效率高,可实现连续大流量水泥浆混配,提高单台固井设备的作业能力,减少现场固井设备数量,实现大排量,长时间及持续不间断作业要求,技术优势明显,尤其适合超深井和复杂井的作业工况。

3) 采用双变量自动混浆系统(水量和灰量双变量控制),结合双闭环PID控制技术,通过计算机和传感器的数据采集和自动控制,水泥浆的密度调节更为均匀和准确,减轻了现场工人劳动强度,且避免了操作误差。