履带浮筒式挖藕机底盘设计与试验

2022-10-25白国瑞张国忠姚荣苗韩宇航刘浩蓬王洪昌

白国瑞,张国忠*,姚荣苗,韩宇航,刘浩蓬,王洪昌

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

莲藕是我国一种常见的水生蔬菜,具有丰富的营养价值,深受国人喜爱,在长江流域及以南地区分布广泛,产量巨大[1],但莲藕随机生长在约30~40 cm 深的粘性淤泥中,单支长可达1~2 m,生长无序,藕节处极易断裂,造成品质急剧下降[2]。长期以来莲藕收获以人工采挖为主,分为铲式采挖和高压水力式采挖。铲式采挖使用铁锹等工具挖掘泥土,当挖到莲藕时,顺其生长走向把淤泥翻开,将莲藕取出。高压水力式采挖适用于带水藕田,藕农用脚先去探藕,找到莲藕的生长位置和方向后,一边利用高压水沿着莲藕长向将表层泥土切碎、冲刷,一边用手将莲藕从泥中扒出[3]。人工挖藕普遍存在劳动强度大,工作效率低,经济效益差等问题,导致每年都有大量莲藕溃烂田间造成经济损失。

莲藕采挖机械化程度低下,严重影响莲藕产业链的发展[4]。调研显示,因藕农寻求不到能有效挖藕且适应性良好的技术和装备,导致莲藕种植规模被迫出现逐年减产的趋势。相关文献和资料表明,近年来国内多个单位和个人关于机械化莲藕采挖装备及理论陆续开展了研究,开发出多种不同形式的挖藕机,按行进方式可分为两大类:自走式大型挖藕机和手扶式小型挖藕机[5-6]。目前大型自走型挖藕机为发展方向[7],但多处在理论阶段,推广应用较少,主要存在机动性差、灵活性不够,工作不稳定等问题[8-10]。

针对上述水田挖藕机机动性、灵活性和适应性实际需要,本研究基于挖掘机成熟液压动力系统设计了一种履带浮筒式挖藕机底盘,采用有限元软件对底盘关键结构进行了强度分析,采用动力学软件对底盘的行走性能和通过性能进行了仿真分析,在此基础上进行了样机试制和田间性能试验,以期获取能适应不同类型藕田实现自走和转弯、方便上下田的挖藕机自走平台,为莲藕机械化采挖技术与装备研究提供参考。

1 底盘结构与工作原理

1.1 底盘结构

履带浮筒式挖藕机底盘主要由液压马达及传动组件、可拆卸浮筒、行走机构、底盘机架和液压支撑机构五部分组成,如图1 所示。底盘机架是整个底盘的主体,为其他工作部件提供安装位;液压马达及传动组件位于底盘后端,行走机构位于底盘机架两侧,其结构为单侧双排同步滚子链;可拆卸浮筒分为内部方形浮筒和外侧圆柱浮筒,布置在底盘中心和两侧;液压支撑机构位于底盘前侧,在水田使用。

1.2 工作原理

履带浮筒式挖藕机底盘由上机液压系统提供动力,工作时,液压马达通过弹性柱销联轴器分别带动两侧双排链轮驱动滚子链使底盘移动,双边同向驱动可前进和后退,单边驱动或双边反向驱动可使底盘转弯。液压缸通过伸缩可实现液压支撑机构的摆动,从而调节支撑高度,以在上机挖掘过程中起到支撑作用,保持整机平衡。可拆卸浮筒产生浮力,用于减小底盘的碾压深度和压实效果,防止损伤果实,在不需要条件下即可拆卸。

1.3 底盘关键结构及参数设计

1.3.1 接地长度、宽度和轨距 履带浮筒式底盘的主要参数为履带接地长度L和轨距B,两者之比κ应满足下式[11]:

κ值太大会使转向阻力矩增大而导致转弯困难,太小会导致通过性及稳定性较差。考虑本研究设计履带浮筒式底盘用于水中作业,为防止底盘侧翻,κ值可适当取小,但过小会增大底盘的转向阻力矩,经综合分析,本研究取为1.1。履带接地长度L根据经验公式和挖掘机原有尺寸设计为1 500 mm,因此轨距B设计为1 400 mm,并且根据底盘接地比压和转向性能等因素设计接地宽度为200 mm。

其中:LG—履带接地长度,mm;Ma—整机质量,kg。

1.3.2 底盘高度与整体尺寸 藕田平均水深约300~400 mm,软泥层深约300 mm,为使发动机等上机装置有足够的净空高,底盘高度设计为800 mm。为提高底盘爬坡性能和越障能力,底盘机架结构形式设计为倒梯形,整体尺寸为3 000 mm×1 600 mm×800 mm。

1.3.3 滚子链设计 考虑底盘用于藕田复杂环境,故设计双排同步滚子链以提高行走机构的可靠性,其结构如图2 所示。滚子链的选型应满足:节距应与整机尺寸匹配,节距过小会使连接板数量增加,节距过大会使链条多边效应明显,动载荷增大;链板、销轴应达到强度要求,不能断裂和变形;滚轮直径应适宜,不应过小或过大,过小会在运动过程中被泥土卡死,过大会导致滚子链重量大大增加,从而增加整机质量。衡量各参数优缺,选型确定滚子链节距为100 mm,其滚子直径为38 mm,销轴直径为10 mm,链板厚度为4.8 mm,极限拉伸载荷为96.8 kN,材料为普通碳钢。

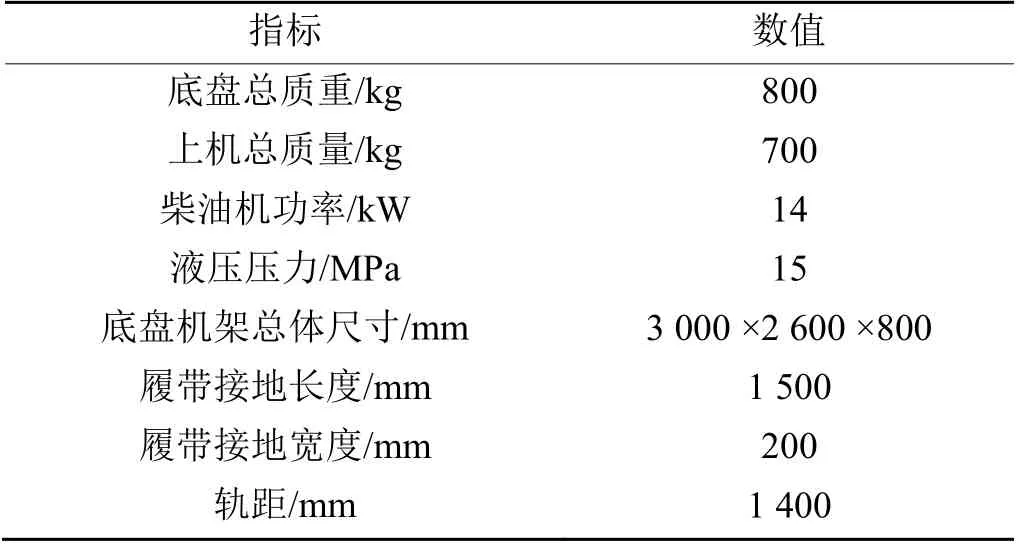

结合滚子链尺寸、底盘接地比压等因素确定滚子链连接板接地个数为16 个,尺寸l×b×h为200 mm×70 mm×20 mm,厚度t为2.5 mm,材料为铝合金;滚子链连接板通过内六角螺栓与单侧弯板外链板连接,保证滚子链中心距为160 mm,与机架滑道一致。综上,履带浮筒式底盘主要包括底盘机架430 kg,行走机构150 kg,液压马达及传动组件100 kg,液压支撑机构及浮筒约120 kg,总质量约800 kg。主要参数如表1 所示。

表1 底盘主要参数Table 1 Main parameters of chassis

2 挖藕机底盘结构优化

2.1 基于ANSYS 机架有限元分析

底盘机架是履带浮筒式挖藕机底盘的关键部件,为其他零部件提供安装位,为行走机构提供滑道,为可拆卸浮筒提供框架,其强度决定了底盘的稳定性,并且强度和轻量化设计对整机机动性、灵活性和适应性具有重要意义。为此,采用有限元方法对底盘机架的薄弱和冗余部位进行分析,寻找强度富余或不足、应力集中等结构设计部位,从而为底盘优化提供有效的科学依据,进而降低履带浮筒式底盘的设计和加工成本。

采用SOLIDWORKS 建立底盘机架三维模型,导入WORKBENCH 中进行材料属性设置、网格划分、接触设置、载荷施加和边界条件施加后,提交求解器[12]。仿真过程中材料属性选择钢材Q345,设置质量密度ρ=7.85×103kg·m-3,弹性模量E=3.45×108Pa,泊松比为0.5。采用四面体网格划分方法,设置机架单元格尺寸大小为20 mm,马达支架单元格尺寸为10 mm,用于控制初始单元的大小。根据上机总质量、接地比压、液压马达扭矩和工作中可能存在冲击力,受力条件设置为上机和底盘机架之间压力约9 800 N、液压马达扭矩支反力775 N·m、滚子链压力0.1 MPa 以及机架自重,网格划分如图3 所示。

仿真计算结果如图4 所示。由变形云图(图4a)可知,底盘机架最大变形量位于马达支架处,为1.682 mm,满足使用要求,但连接板、斜支撑钢管等处变形量过小,存在材料过余现象,因此需要在满足强度的前提下进行优化,从而使底盘满足轻量化需求。

通过等效应力图(图4b)可知,底盘机架最大应力为129 MPa,考虑底盘的使用环境,取安全系数S= 1.6 ~ 1.9,查询Q345 钢的材料属性,屈服强度σs=345 MPa,则考虑安全系数许用应力为181 MPa,因此底盘机架结构满足强度要求,安全可靠。

2.2 基于ADAMS 底盘动力学仿真

履带浮筒式挖藕机底盘与普通履带底盘相比,机架和履带等结构形式均显著改进,为探究履带浮筒式底盘的通过性能和碾压性能,对履带浮筒式挖藕机底盘进行动力学仿真,从而为底盘田间性能试验提供参考。

2.2.1 动力学仿真模型建立 按照以下步骤建立起如图5 所示底盘动力学仿真模型。

(1)模型简化。由于ADAMS 对零件的外形尺寸要求不高,因此首先对导入的履带浮筒式底盘进行几何处理,利用布尔操作将相关的连接件连接成整体,从而将不影响仿真的零部件进行简化,不仅不会影响仿真结果,而且可以加快仿真速度。

(2)质量属性添加。在模型树中对每一个部件进行材料赋予,只有经过材料赋予后,才能进行运动学与动力学分析。

(3)转动副添加。根据履带浮筒式底盘的实际运动情况,给底盘每一个部件添加相应的运动副。滚子链之间、驱动链轮和主动轴之间、张紧轮与张紧轮轴之间均为转动副。

(4)接触添加。底盘运动过程中,涉及到多个接触,包括连接板与地面接触,滚子链与驱动链轮、张紧轮、机架之间的接触。根据底盘实际运动状况和环境,且履带间是连续接触,采用ADAMS 中的冲击函数法[13-14]。由文献可以查得,无润滑钢-钢的静摩擦系数为0.15,动摩擦系数取0.15,钢-土壤的静摩擦因数取0.6,动摩擦因数取0.6[15-17]。

(5)驱动添加。对底盘平路直行工况、转弯工况和爬坡工况3 种工况进行仿真,分别添加相应驱动函数。

2.2.2 行走仿真分析 设置仿真时间与步数,分别对底盘平路直行工况、转弯工况和30°爬坡工况3种工况进行仿真分析,测量出链条间作用力相对时间的变化曲线。动力学仿真过程如图6 所示。

在后处理中分别测量3 种工况下底盘链条间作用力相对时间的变化曲线,结果如图7 所示。

根据仿真结果可知,由于多边效应和链条之间的冲击力,直行时履带链条间作用力在9 000 N 左右波动,转弯时履带链条间作用力在12 000 N 左右波动,爬坡时履带链条间作用力在10 000 N 左右波动。可见,转弯和爬坡时履带链条间作用力相对直行时变大,相对直行时分别变大约30%和10%,波动也更加剧烈,且存在明显受力变化,推测可能存在轻微卡链等不稳定现象。以上测量可用于观测底盘运动性能,进而对其动力进行校核与优化,以满足整机机动性、灵活性及适应性需求。

2.2.3 侧翻仿真分析 在地面一侧和全局坐标系之间添加一转动副,使其可绕全局坐标系旋转。对该转动副添加驱动,设置驱动函数为STEP(time,0,0 d,20,40 d),即在0~20 s 使地面转动40°,从而探究挖藕机的防侧翻性能。将仿真时间设定为22 s,仿真步数设定为200 步后,进行仿真,观察底盘在坡面上的状态变化,结果如图8 所示。

测量地面旋转角度和履带与地面位移相对时间的变化曲线,在界面Results-Postprocessor 中导出曲线,结果如图9 所示。

分析图9 可知,仿真时间在18.45 s 时履带与地面位移开始变大,底盘开始产生侧翻,此时地面旋转约38.6°。将驱动设置为STEP(time,0,0 d,20,38.6 d),仿真时间设置为40 s,再次进行仿真,即旋转38.6°后,静置20 s。仿真显示,底盘不会产生侧翻。由此可得出,底盘侧翻的边界角度约38.6°,此结果为藕田使用环境下该底盘的使用极限侧翻角度提供了依据。

3 性能测试试验

3.1 材料与方法

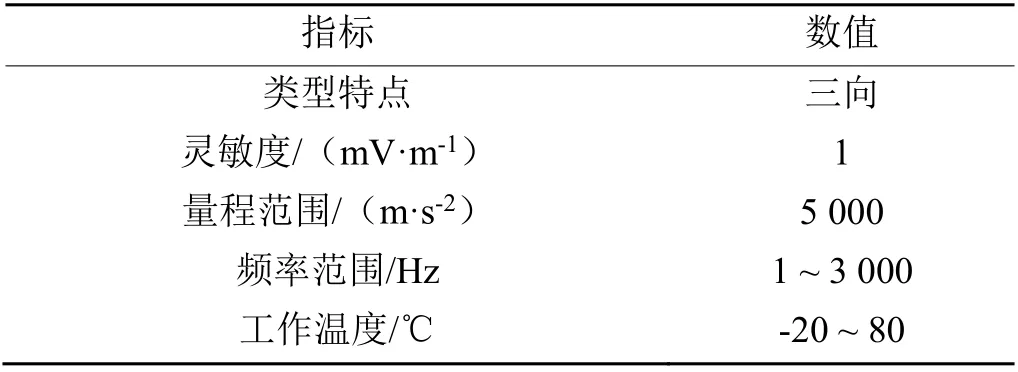

试验地点为华中农业大学机电工程训练中心,将量程为25 MPa(250 bar)的液压表通过测量管连接到液压马达的进出油口,测量液压马达的油口压力,从而通过公式计算出液压马达的输出扭矩;将DH131E 压电式加速度传感器放置在底盘机架中心,使底盘直线行驶,测量底盘的加速度变化曲线。同时对底盘最小转弯直径和滑转率进行测量,分析底盘的运动性能。其中,DH131E 压电式加速度传感器的参数如表2 所示。

表2 DH131E 压电式加速度传感器Table 2 DH131E piezoelectric accelerometer

3.2 结果与分析

试验得到两边同时驱动直行时,进油口压力为5.0 MPa,单边驱动、双边反向驱动转弯时进油口压力均为14.0~15.0 MPa,出油口压力基本为0 MPa。通过3 种工况最大压力15.0 MPa 和液压马达排量310 L·r-1计算可得,液压马达最大输出扭矩≥740.44 N·m,满足使用要求。

测得底盘直线行走时的加速度曲线如图10 所示。分析可知,底盘直行过程中加速度变化区间明显,其中,5 s 的时候为启动发动机产生振动,5~10 s 为发动机空转产生振动,10~20 s 为行走时产生振动,20~25 s 同样为发动机空转产生振动,25 s为发动机熄火产生振动。通过分析可知,液压马达驱动行走时加速和减速过程极其短暂,没有明显加速度变化,但因为发动机的振动和链条的多边效应导致行进过程中加速度波动明显加剧。

开展了履带底盘双边反向驱动原地转弯试验如图11 所示,利用卷尺测得外侧履带轨迹相对转弯中心的直径。通过实际测量,得到双边反向驱动时底盘的最小转弯直径≤2.5 m。

4 田间性能试验

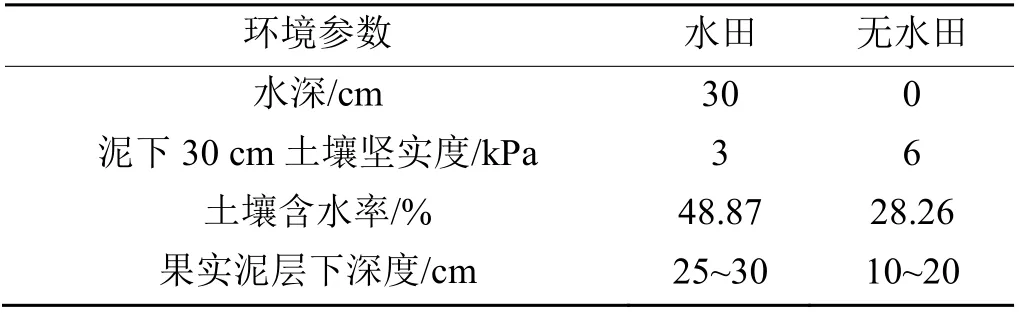

在湖北金口的水田和团风的无水田实际环境下,开展了本研究设计底盘田间性能试验,田间环境参数如表3 所示。

表3 田间环境参数表Table 3 Field environmental parameters

试验时,操作液压控制阀使底盘自走,试验履带浮筒式底盘的稳定性、可靠性和通过性是否能适应水田和无水田不同田间环境;同时测试底盘作业前后的土壤坚实度和履带碾压深度,从而推断底盘是否会损伤果实。

试验如图12 所示,结果表明底盘在水田行走稳定,性能良好,可实现转弯,无明显滑转和陷车现象。在上机工作过程中,底盘无倾覆等不稳定现象,为上机提供了良好工作平台。由于田埂坡度过大、动力不足等原因,需要上机挖掘装置配合方能实现约25°坡面爬坡。无水田土壤相对水田略微坚实,但没有浮筒产生浮力,接地比压增大,履带具有较大的碾压深度,导致底盘在无水田只能实现直行,难以转弯,由此可以得出浮筒的安装能有效减小底盘的接地比压和碾压深度,从而减少了行走阻力和转弯阻力矩的结论。整体而言,本研究设计的底盘更适宜藕田环境,基本满足现有挖藕机水田环境自走性能需求。

实际测量与分析表明,整机具有一定碾压深度和压实效果,在有水条件下,履带接触面处水田土壤坚实度由3.0 kPa 变为7.0 kPa,在无水田碾压深度约为110 mm,土壤坚实度由6.0 kPa 变为12.5 kPa,显示浮筒的安装可有效减小底盘碾压深度和压实效果,从而降低果实损伤率。

5 结论

研制了一种履带浮筒式挖藕机底盘适应性广泛,可实现挖藕机自走、转弯,并且上下田方便,在旱地、水田不同环境为上机提供平台,使发动机等有足够的安全净空高,解决了藕田自走问题,改善了莲藕采挖强度大的现状。

采用有限元软件对履带浮筒式底盘机架进行强度校核和强量化设计,最大应力为129 MPa,在材料的许用应力范围内,最大变形量位于马达支架处,为1.682 mm,满足底盘机架使用条件。

采用动力学仿真软件ADAMS 对履带浮筒式底盘3 种工况进行动力学仿真,结果表明转弯和爬坡时履带链条间作用力相对直行时分别变大约30%和10%。对底盘侧翻边界进行仿真,结果表明底盘侧翻的边界角度约38.6°。

性能试验表明,实际工作中,液压压力可达15 MPa,使液压马达可产生扭矩≥ 740.44 N·m,底盘的原地转弯直径≤2.5 m,在硬土层的滑转率≤3%。田间试验表明,底盘可实现自走、转弯和25°坡面爬坡,无明显滑转和陷车现象。