中间退火温度对新能源汽车用4004/3003/4004铝合金复合板组织和性能的影响

2022-10-25宾月景曾勇谋胡梦晗莫灼强王哲英

宾月景, 刘 莹,2, 曹 宇, 曾勇谋, 胡梦晗, 莫灼强, 王哲英

(1. 梧州学院 机械与资源工程学院, 广西 梧州 543002;2. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093;3. 广西南南铝加工有限公司, 广西 南宁 530031 )

随着科技的不断进步和人民生活水平日渐提高,我国汽车保有量逐年升高,汽车尾气污染成为人类所面临的巨大问题,因此节能减排是国家发展的趋势[1]。为了更好地保护环境和减少能源的消耗,新能源汽车和电动汽车的规模正在扩大。预计到2025年,中国新能源汽车产销量将达到300万辆。据统计,汽车自重每减轻50 kg,百公里油耗将减少0.2~0.3 L,碳排放量能减少5~7 g,可见汽车轻量化是节能减排的有效途径[1],不管是传统汽车还是新能源汽车都需要轻量化。对于新能源汽车,比较有效的方法是减轻电池壳的质量,同时要求材料的强度保持不变甚至更好。

目前汽车轻量化的首选材料是铝合金,因其具有质量轻、强度高、导电性好,散热性能优良和钎焊后性能优异等特点,被广泛用作新能源汽车的动力电池材料。随着市场的发展,对铝合金材料的性能要求越来越高,但目前使用的铝质电池壳大多数是国外进口[3-5]。为了改变这一现状,减少对进口材料的依赖,本文以4004/3003/4004铝合金复合板为研究对象,通过研究不同的中间退火工艺,提高材料的性能,开发高性能的国产铝质动力电池用材料,本研究可为铝合金复合板的生产工艺提供理论指导。

1 试验材料与方法

1.1 试验材料

本试验中采用的铸锭是用半连续铸造法生产的,3003铝合金作芯材,4004铝合金作皮材,组成4004/3003/4004三层铝合金复合板,其化学成分见表1。

表1 4004/3003/4004三层铝合金复合板芯材和皮材合金的化学成分(质量分数,%)

1.2 试验方法

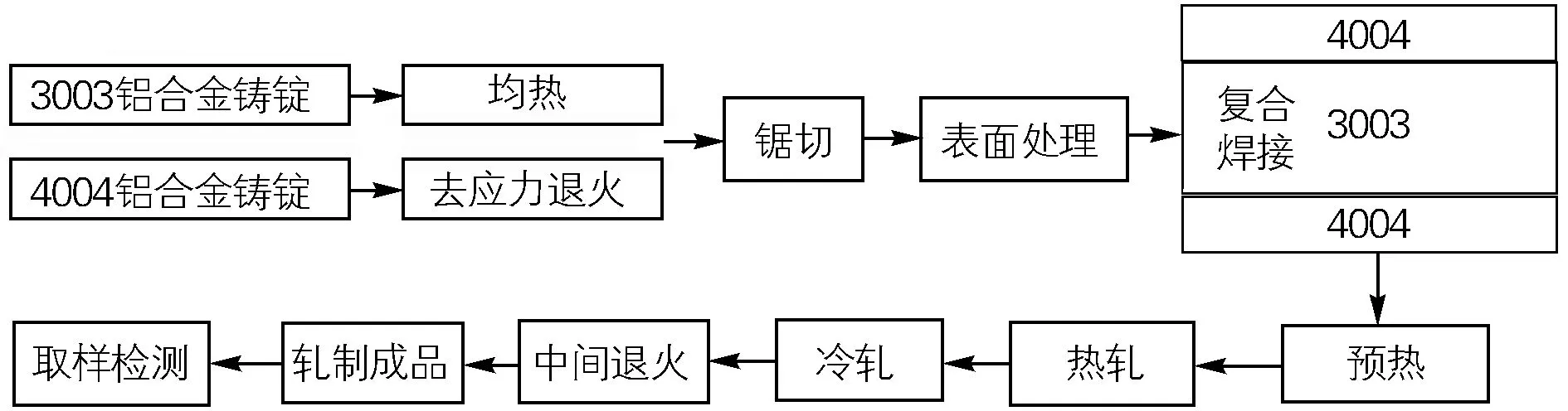

图1是4004/3003/4004铝合金复合板的制备过程示意图。首先将半连续铸造出的3003铝合金和4004铝合金铸锭分别在600 ℃均热24 h和在400 ℃去应力10 h,冷却后分别锯切成400 mm×1260 mm×5000 mm和50 mm×1200 mm×4800 mm的板材,然后用酒精清洗复合面的油污、铝屑,防止复合面产生气泡。接下来对组合好的4004皮材/中间3003芯材/4004皮材进行复合焊接,包覆率10%。然后将该复合坯料板在500 ℃进行预热,在460 ℃进行热轧13个道次至5 mm,冷轧3个道次后中间退火,再轧制,得到4004/3003/4004层状复合板成品。

图1 复合板的制备过程示意图Fig.1 Diagram of preparation process of the composite sheet

取样品15个,将样品共分为5组,每组3个,分别在270、320、370、420和480 ℃下进行中间退火,并保温2 h。

对以上样品进行打磨、抛光、腐蚀后在YVARMET型光学显微镜下观察样品的组织形貌及包覆率,在ZEISS EVO18扫描电镜下观察4004皮材中Si颗粒的分布情况。用Zwick BT1-FB100拉伸试验机检测成品的力学性能。

2 试验结果与分析

2.1 不同退火工艺对包覆率的影响

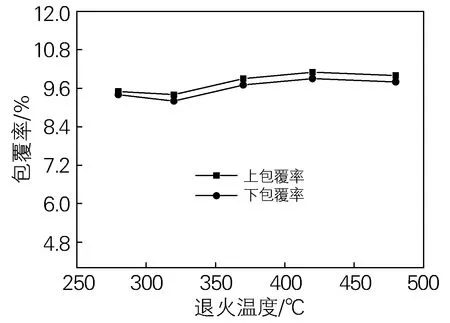

4004/3003/4004复合板的包覆率随不同中间退火温度的变化情况如图2所示。由图2可知,随着中间退火温度的变化,4004/3003/4004复合板的包覆率无明显变化,包覆率在设定的10%左右浮动,包覆率偏差为±0.8%,符合要求(一般包覆率允许偏差为±1.5%)。包覆率是指单层皮材厚度占复合带材总厚度的百分比。包覆率较小,钎焊过程中会因钎料少而发生脱焊或者假焊现象。包覆率较大,在总厚度不变的情况下,致使芯材的厚度减少,而复合板的力学性能主要由芯材决定,因此其性能降低,进一步会导致散热器在600 ℃钎焊时极易发生塌陷[6-7]。另外从图2观察到复合板的上包覆率大于下包覆率,这是由于在热轧过程中上包覆板降温快,材料的变形抗力增加,从而在热轧过程中难以发生变形,最终导致复合板的上包覆率比下包覆率稍大。

图2 复合板包覆率随不同中间退火温度的变化Fig.2 Change of cladding rate of the composite sheet with different intermediate annealing temperature

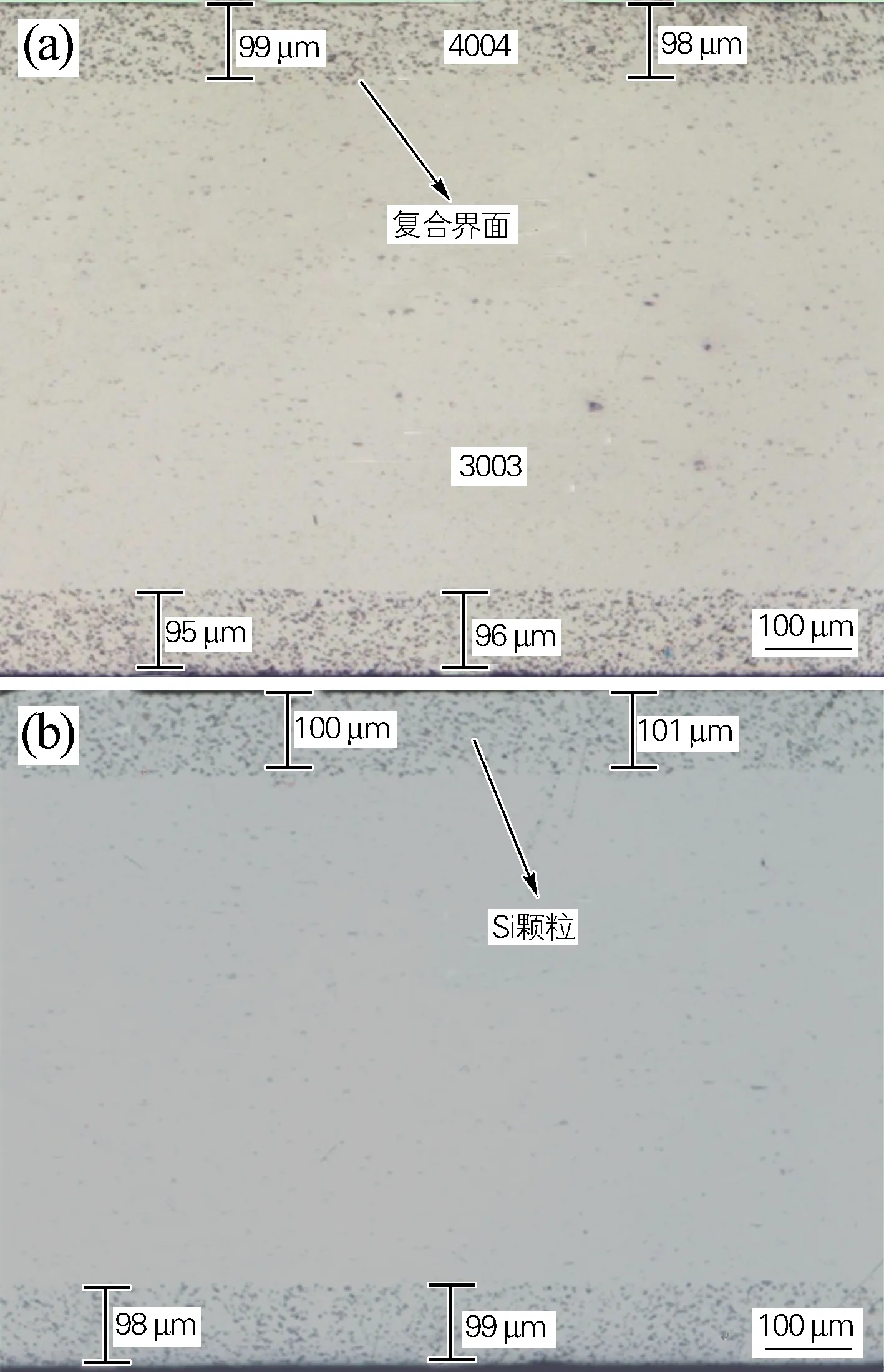

由图2可知,中间退火温度对4004/3003/4004复合板的包覆率无明显影响,选取370 ℃和420 ℃中间退火复合板观察截面显微组织,见图3。由图3可以看出,复合板形成紧固的界面粘合,复合界面实现冶金结合,并且复合界面处分界线明显且平直,进一步说明包覆率偏差较小。通过光学显微镜和扫描电镜观察到4004铝合金中的Si颗粒细小,呈纤维状,分布弥散、均匀,且平均晶粒尺寸为2~4 μm,如图4所示。这一现象说明4004铝合金的变质效果非常好,有利于提高复合板的性能[8]。生产中要避免出现粗大块状或针状形态的硅,因其非常硬脆,会严重地割裂基体,显著降低复合板的力学性能。

图3 4004/3003/4004合金复合板在不同中间退火温度下的显微组织Fig.3 Microstructure of the 4004/3003/4004 alloy composite sheet at different intermediate annealing temperatures(a) 370 ℃; (b) 420 ℃

图4 4004铝合金中Si颗粒的显微组织(a)和SEM图片(b)Fig.4 Microstructure(a) and SEM image(b) of Si particles in the 4004 aluminum alloy

2.2 中间退火温度对复合板组织的影响

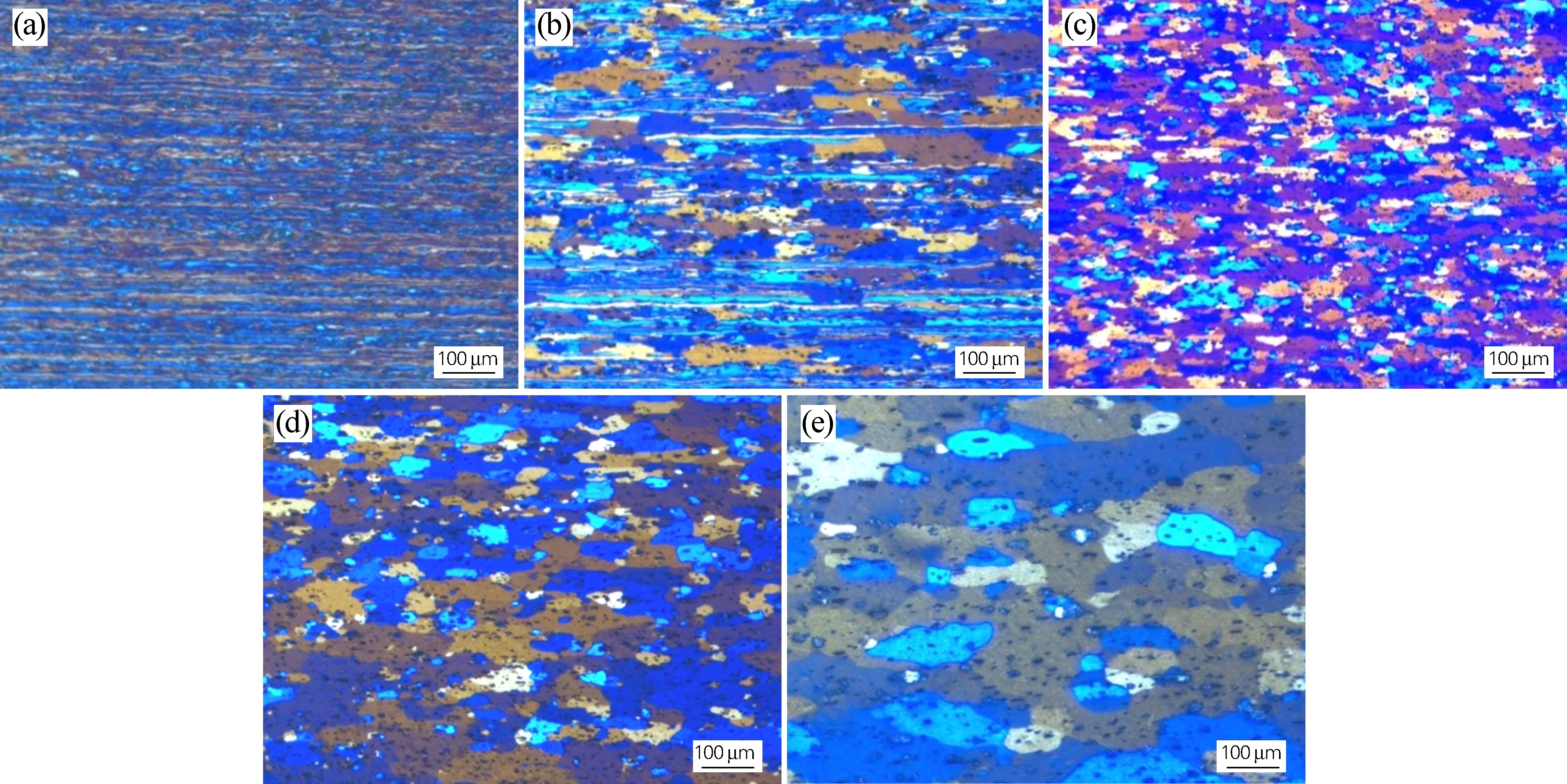

图5是不同中间退火温度下3003芯材的晶粒组织。由图5(a)可以看出,当中间退火温度为270 ℃时,芯材组织仍为冷轧时的细长纤维状组织,说明未发生再结晶。随着中间退火温度升高至320 ℃时,纤维状组织中小晶粒开始再结晶,此时再结晶组织与纤维状组织共存,晶粒大部分为较长的条状,发生局部再结晶,如图5(b)所示。当中间退火温度继续升高至370 ℃时,晶粒为细小的等轴晶粒,说明材料被充分软化,全部完成再结晶[9-10],如图5(c)所示。当中间退火温度继续升高至420 ℃时,再结晶晶粒已经开始长大,当中间退火温度继续升高至480 ℃时,再结晶晶粒发生粗化,如图5(d,e)所示。

图5 3003铝合金芯材在不同中间退火温度下的显微组织Fig.5 Microstructure of the core material 3003 aluminiam alloy at different intermediate annealing temperatures(a) 270 ℃; (b) 320 ℃; (c) 370 ℃; (d) 420 ℃; (e) 480 ℃

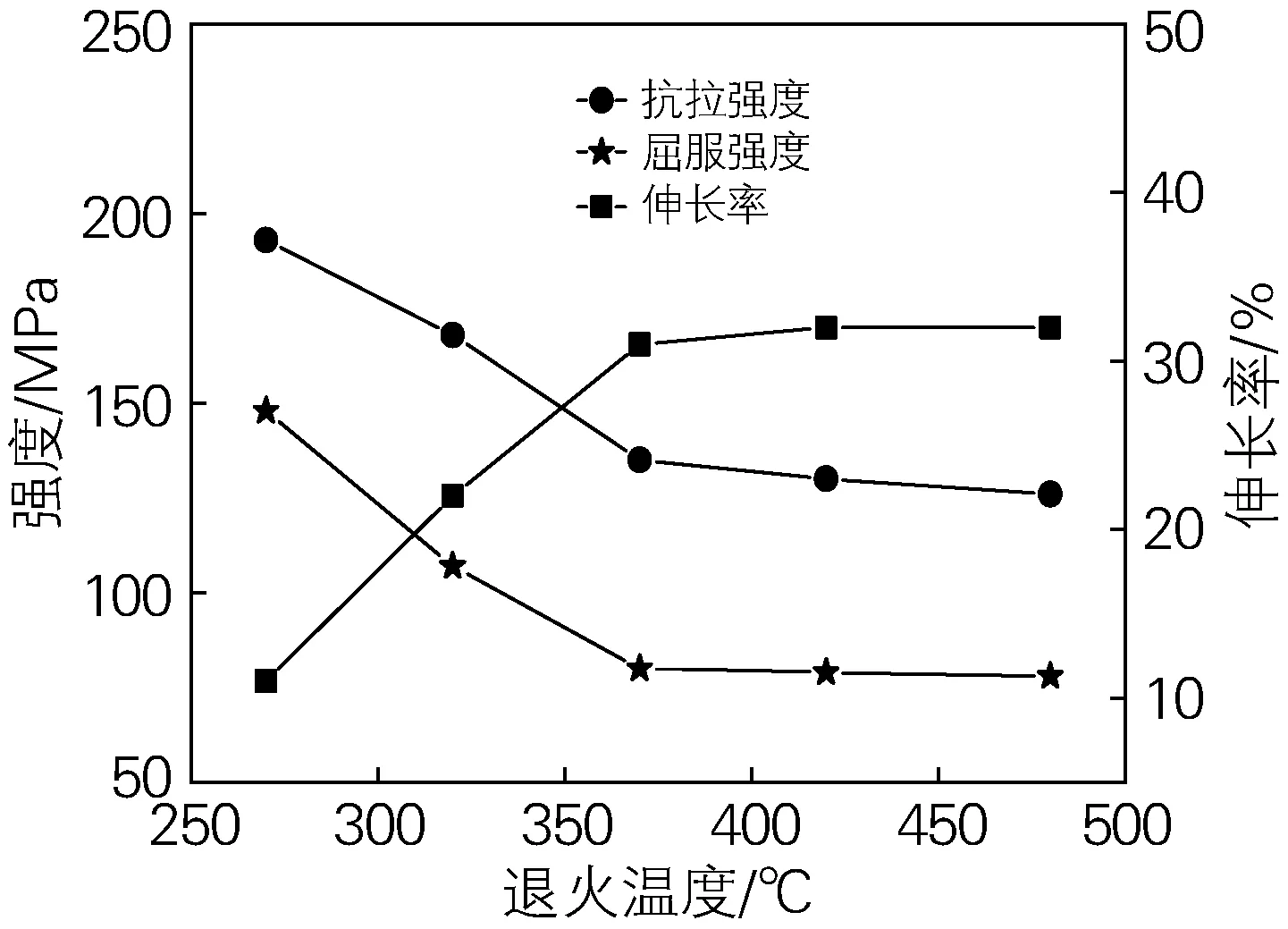

2.3 中间退火温度对力学性能的影响

图6是4004/3003/4004铝合金复合板在不同中间退火温度下的力学性能变化曲线。由图6可见,随着中间退火温度的不断上升,复合板的抗拉强度和屈服强度先降低后趋于稳定,而伸长率呈相反的变化趋势。当中间退火温度在270~370 ℃之间时,复合板的强度和伸长率急剧变化,抗拉强度由193 MPa降至137 MPa,屈服强度由148 MPa降至80 MPa,伸长率由12%提高到31%。这是由于轧制后复合板中储存有大量的内应力,随着退火温度的升高,复合板内应力逐步释放而使材料变软,使其抗拉强度和屈服强度显著降低,伸长率快速增加[11-12]。当中间退火温度升至370 ℃时,复合板的强度和伸长率的变化开始趋于稳定。这是由于退火温度在370 ℃时,复合板已全部完成了再结晶,材料的力学性能变得较为稳定。随着退火温度继续升高,复合板的力学性能几乎无太大变化。因此复合板的最佳中间退火温度为370 ℃,此时复合板的抗拉强度为137 MPa,屈服强度为80 MPa,伸长率为31%。

图6 4004/3003/4004合金复合板在不同中间退火温度下的力学性能变化曲线Fig.6 Change curves of mechanical properties of the 4004/3003/4004 alloy composite sheet at different intermediate annealing temperatures

3 结论

1) 随着中间退火温度的升高,复合板包覆率未发生明显变化,包覆率均匀稳定、偏差较小,复合界面清晰、平直。皮材4004铝合金中Si颗粒细小,弥散。

2) 3003铝合金复合板芯材晶粒随着中间退火温度的升高而发生变化,当退火温度为370 ℃时,全部完成再结晶。退火温度为480 ℃时,晶粒明显粗化。

3) 随着中间退火温度的升高,4004/3003/4004合金复合板抗拉强度和屈服强度先降低后趋于稳定,伸长率呈相反的变化趋势。中间退火温度低于370 ℃时,复合板的强度和伸长率变化较明显。中间退火温度为370 ℃时,复合板的强度和伸长率开始趋于稳定,高于370 ℃时,复合板的强度和伸长率未发生明显变化。故复合板最佳中间退火温度为370 ℃,此时复合板的抗拉强度为137 MPa,屈服强度为80 MPa,伸长率为31%,综合力学性能最好。