乙烷-丙烷共裂解技术优化研究与工业应用

2022-10-24王小强景媛媛蔡小霞杨利斌程中克李博

王小强 景媛媛 蔡小霞 杨利斌 程中克 李博

中国石油兰州化工研究中心

乙烯的生产成本直接影响着相关产业的下游产品成本及其发展走向。乙烯裂解原料的不同种类和性质是影响乙烯装置各组分收率[1]、生产工艺路线、装置的长周期稳定运行以及乙烯装置的整体经济效益的重要因素。目前,世界范围内98%的乙烯仍是采用裂解炉以蒸汽热裂解方式生产[2-3],在利用该工艺生产乙烯的过程中,乙烯裂解原料成本占乙烯总生产成本的70%以上。因此,在众多乙烯装置挖潜增效的方式和途径中,对乙烯裂解原料的优化、组合、高效加工利用,一直受到国内外乙烯生产企业和相关技术研究机构的高度重视[4]。

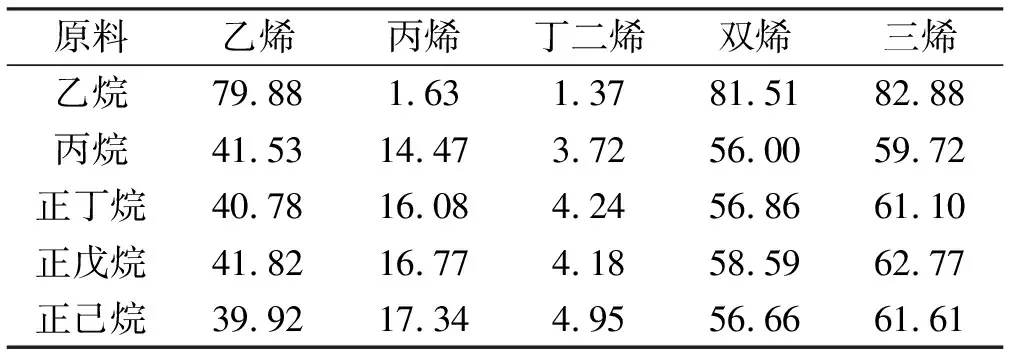

技术研究和工业实践表明,在众多的乙烯裂解原料中,如以乙烯作为主要目标产物,正构烷烃均有很高的乙烯收率,而且碳原子含量越低,乙烯收率越高。典型正构烷烃的裂解性能见表1[5]。

表1 典型正构烷烃裂解主要产品收率 w/%

由表1可知,乙烷、丙烷及表1中所列其他正构烷烃都是优质乙烯裂解原料,尤其以乙烷、丙烷最为理想。但在实际工业生产中,大多数情况下很难有能够满足乙烯裂解装置设计进料量要求且纯度要求很高的乙烷、丙烷或者上述其他正构烷烃。一般地,炼厂限于生产实际,为满足乙烯裂解装置进料量设计要求,通常把乙烷、丙烷等优质轻质乙烯裂解原料进行简单掺混后去共裂解。混合烃类共裂解反应过程非常复杂,在不同工艺条件下,各组分相互作用,既有相互抑制效应,又有相互协同效应。由于缺乏定量研究数据做指导,简单的掺混裂解有时可能会使应有的协同效应得不到有效发挥,不能充分体现出掺混共裂解的协同效应优势,在等量原料消耗下,未能得到应有的目的产物量。针对上述工业生产中的实际问题,本文对乙烷和丙烷共裂解优化技术进行研究,并将优化研究的结果应用在工业裂解装置上,取得了较好的工业应用效果。

1 试验研究

1.1 试验装置与分析设备

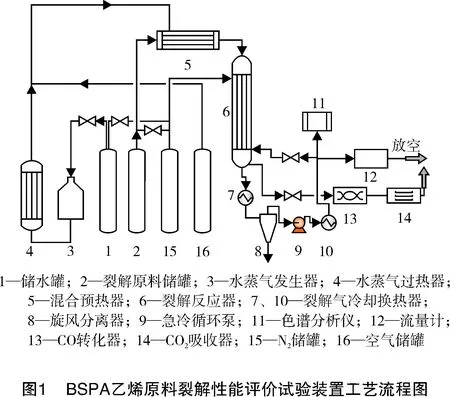

研究首先在实验室对乙烷、丙烷单独裂解和不同混合比例共裂解进行裂解性能评价和优化。试验设备采用美国KBR公司的BSPA乙烯原料裂解性能评价试验装置。该试验装置的主要功能是模拟工业裂解炉,在裂解原料进料量为30~150 g/h、不同的裂解工艺条件(裂解温度、水油比(质量比,下同)等)下,对不同裂解原料进行裂解性能评价,研究裂解条件对裂解产物分布的影响规律,对裂解工艺条件进行优化,为工业裂解炉裂解原料和裂解工艺的选择提供技术支持。此外,对裂解原料、裂解工艺条件以及不同结焦抑制剂的添加等对炉管结焦的影响规律进行研究[6]。该试验装置主要由进料加热系统、裂解反应器、裂解产物急冷分离/回收系统、清焦系统、仪器控制和安全保护系统以及裂解产物分析和数据处理系统6部分组成。BSPA乙烯原料裂解性能评价试验装置工艺流程如图1所示。

裂解试验操作流程是:在裂解反应进料前,先向裂解炉通氮气,驱除装置中的空气,并使裂解炉加热电极处于氮气保护中。然后打开水蒸气发生器、水蒸气过热器、混合预热器及裂解炉加热电极等逐渐升温至各自设定温度后开始进料,并设定裂解气冷却换热器温度到设定值。当裂解原料到达炉管时,炉内温度通常会迅速下降,试验过程中需继续对裂解炉加热器升温到试验所需的裂解温度,同时移动热电偶,让其保持在炉管最高温度点。裂解试验计时开始,关闭吹扫氮气,打开急冷循环泵。对裂解反应器底部送出的裂解气换热冷却和旋风气液分离,在试验结束时采出裂解液相产物进行计量分析。气相再经冷却后,一部分循环返回裂解反应器底部,与裂解反应器出口裂解产物混合,并对其进行冷却;另一部分经湿式流量计计量后放空。裂解试验持续2 h左右,期间对裂解气在线采样分析2~3次。裂解试验结束后,需对裂解炉管进行烧焦处理,保证后续试验正常开展。

该裂解试验装置和操作流程的主要特点是装置结构和操作过程紧凑、试验时间短、裂解工艺参数控制精确、裂解产物气液分离充分,物料平衡率高。

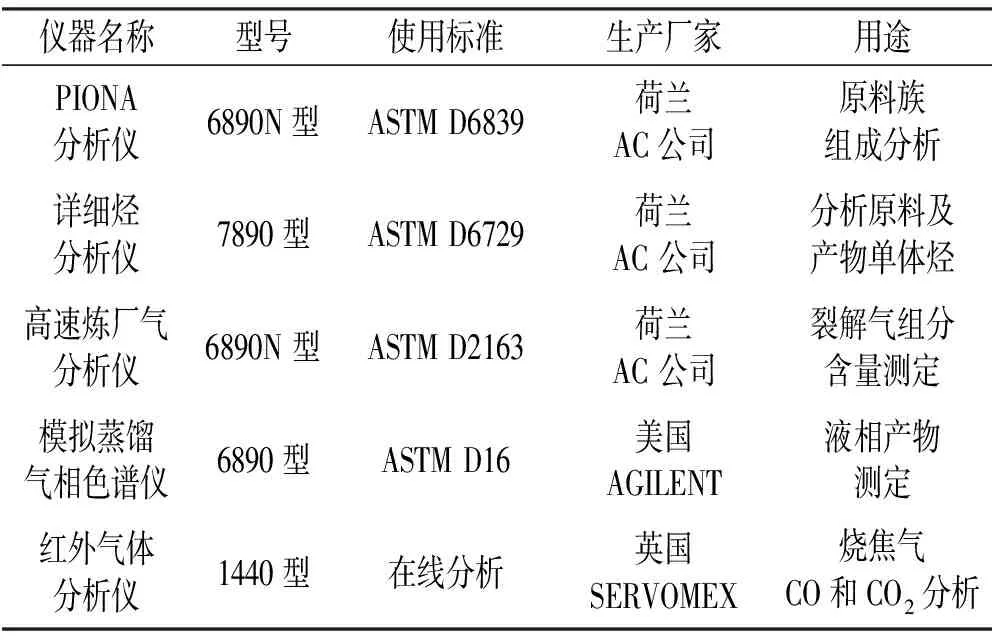

研究所用的主要分析仪器如表2所列。

表2 主要分析仪器

1.2 乙烷和丙烷单独及共裂解性能评价试验

在BSPA乙烯原料裂解性能评价试验装置上进行乙烷和丙烷单独及共裂解性能评价试验时,采用的乙烷和丙烷的质量分数分别为99.24%和98.01%,接近于纯气体。

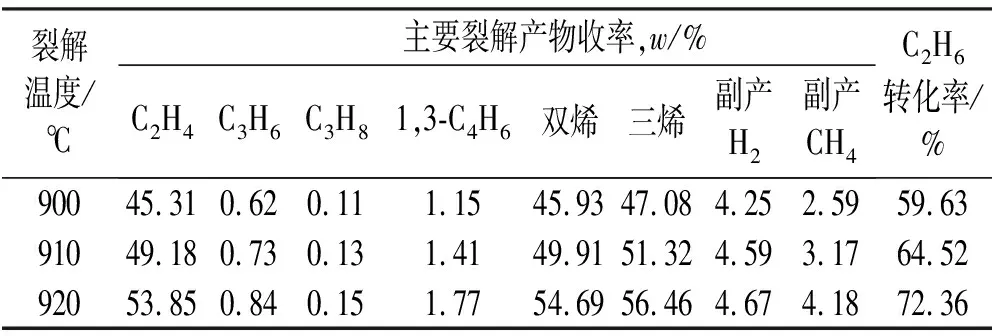

乙烷单独裂解的工艺条件为:停留时间105 ms,水油比0.40,反应器进口压力0.1 MPa,裂解温度900 ℃、910 ℃、920 ℃。乙烷单独裂解评价试验结果如表3所列。

表3 乙烷单独裂解评价试验结果

由表3可知,当裂解温度从900 ℃升至920 ℃时,乙烯收率从45.31%迅速升高到53.85%,双烯收率从45.93%上升到54.69%,三烯收率从47.08%上升到56.46%,乙烷单程转化率从59.63%升高到72.36%。乙烷单独裂解主要裂解产物以乙烯为主,丙烯、丁二烯很少,无液相产物。随裂解温度升高,副产氢气和甲烷分别从4.25%和2.59%增加到4.67%和4.18%。

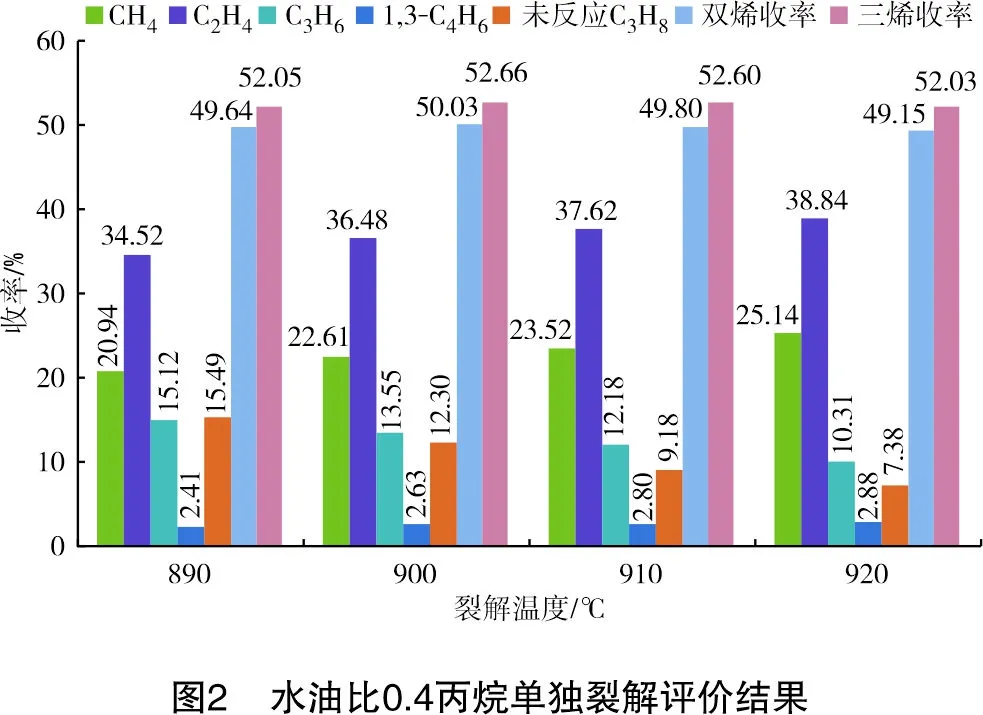

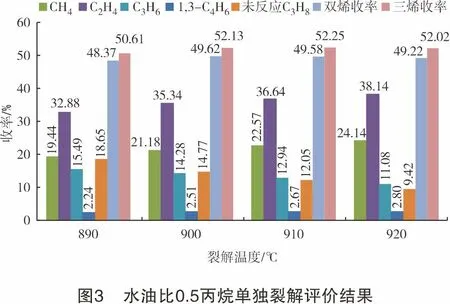

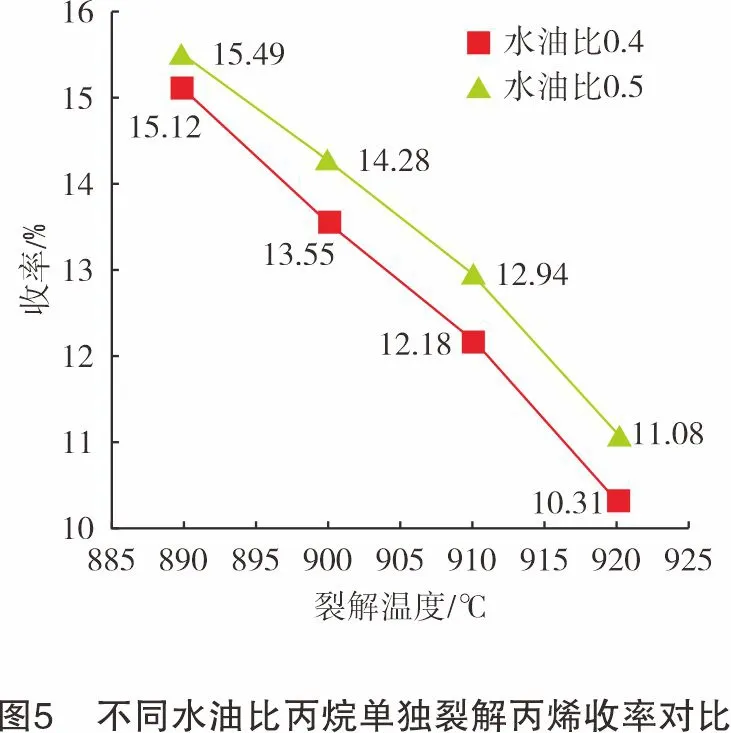

丙烷单独裂解的工艺条件为:停留时间105 ms,水油比0.40、0.50,反应器进口压力0.1 MPa,裂解温度890 ℃、900 ℃、910 ℃、920 ℃。丙烷单独裂解评价试验结果见图2和图3。

由图2和图3可知,丙烷单独裂解时乙烯收率在32.88%~38.84%,丙烯收率基本在10%以上,最高达到15.49%,丁二烯的收率在2.24%~2.88%,双烯收率大多达到49%以上,三烯收率不低于50.61%。丙烷单独裂解副产甲烷显著高于乙烷单独裂解,最高达到25.14%。

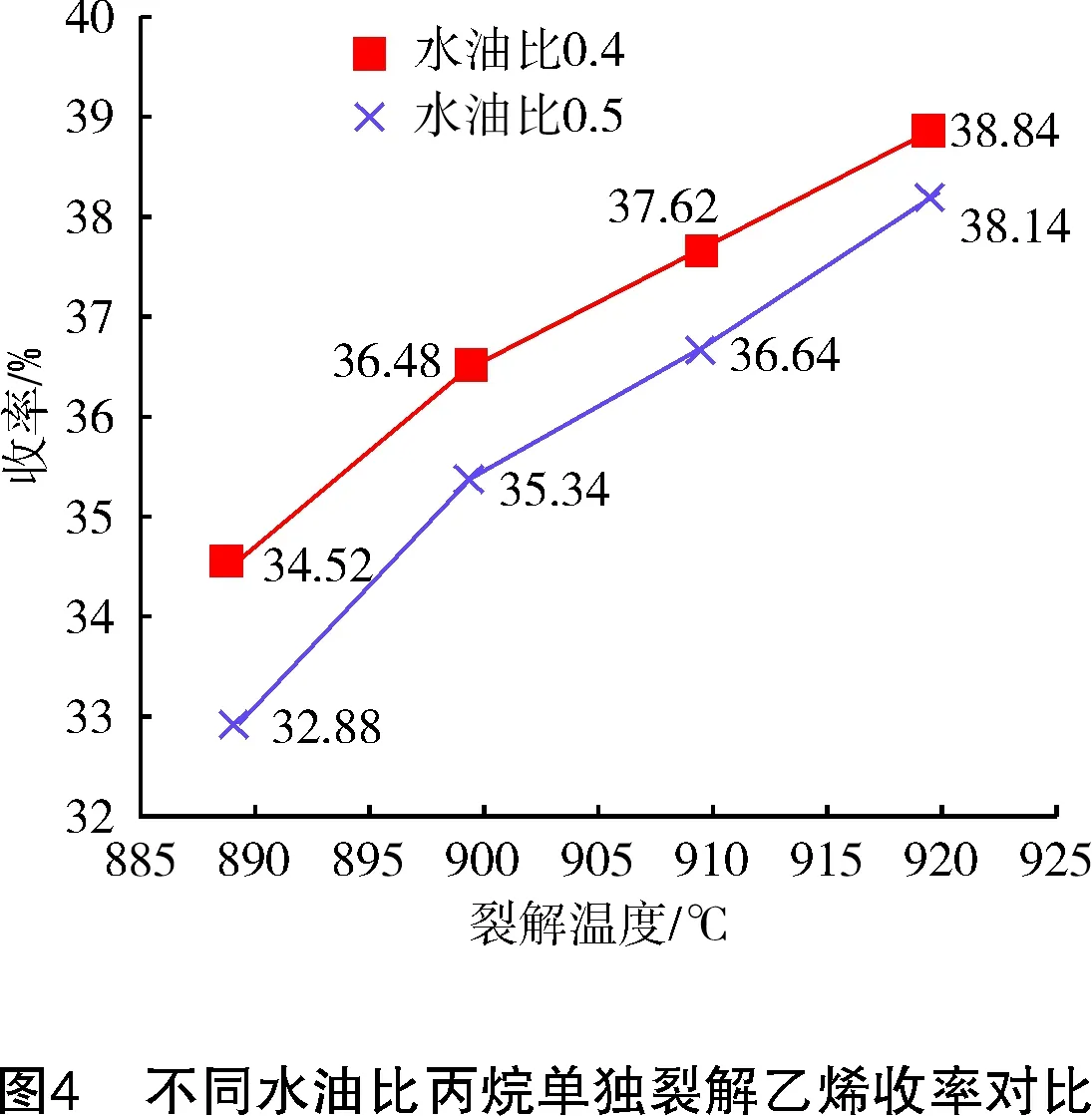

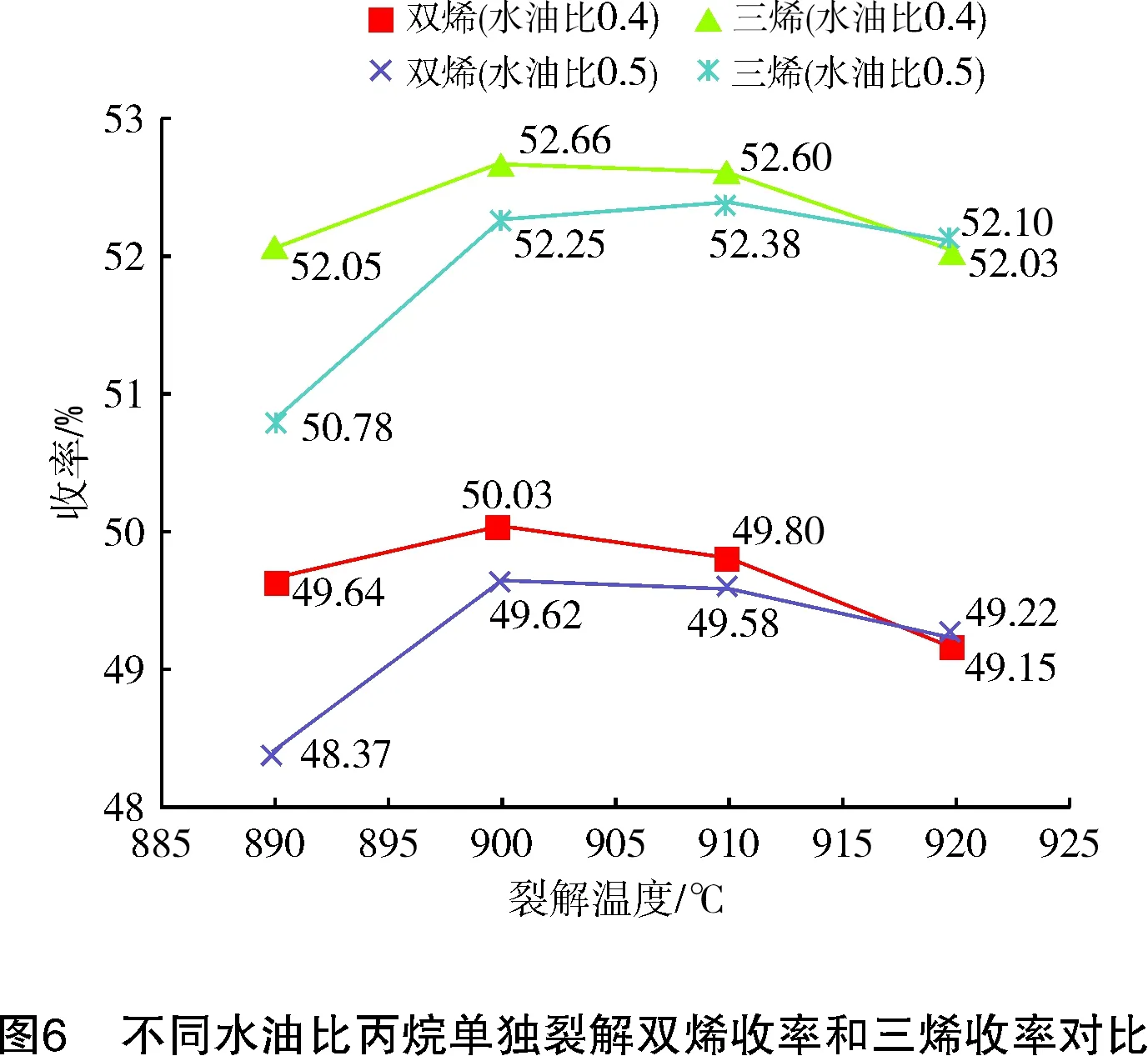

对相同停留时间、不同水油比、裂解温度和反应器进口压力下的乙烯收率、丙烯收率、双烯收率和三烯收率进行对比,见图4~图6。

由图4~图6可知,裂解温度对乙烯和丙烯收率的影响显著,当裂解温度从890 ℃升高至920 ℃、水油比分别为0.4和0.5时,乙烯收率分别提高4.32%和5.26%。与此同时,丙烯收率分别下降4.81%和4.41%。由此可见,高裂解温度有利于乙烯生成,低裂解温度有利于丙烯生成。相同裂解温度下,低水油比有利于乙烯生成,高水油比有利于丙烯生成。双烯和三烯总收率随裂解温度的升高先增后减,分别在裂解温度900 ℃时达到最高。

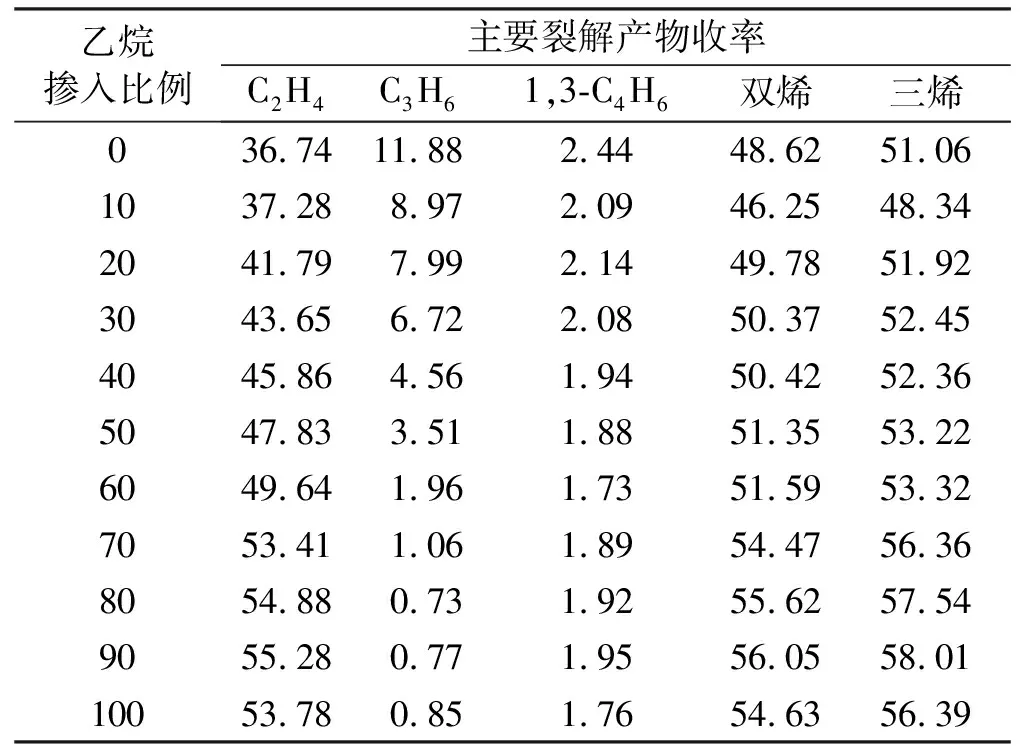

以乙烯收率最大化为目标,不同乙烷和丙烷掺入比例的乙烷-丙烷共裂解评价试验工艺条件为:停留时间105 ms,水油比0.40,裂解温度920 ℃,反应器进口压力0.1 MPa。乙烷-丙烷共裂解性能评价试验结果见表4。

表4 不同掺入比例乙烷-丙烷共裂解性能评价试验结果 w/%

由表4可知,随着乙烷掺入比例增加,乙烯收率持续增加,丙烯收率持续较快下降,1,3-丁二烯收率基本稳定在1.73%~2.44%,变化不大。乙烷掺入比例为10%时,乙烷-丙烷共裂解抑制效应大于协同效应,其双烯收率和三烯收率低于丙烷单独裂解时对应的收率。乙烷掺入比例为20%~70%时,乙烷、丙烷共裂解协同效应得到显现,乙烯收率、双烯收率和三烯收率均高于丙烷单独裂解时对应的收率,且基本呈现随乙烷掺入量的增加而增加的趋势。值得注意的是:当乙烷掺入比例为80%~90%时,乙烯收率、双烯收率和三烯收率达到最高,甚至高于乙烷单独裂解时对应的收率。随后,随乙烷掺入量的增加,乙烯收率、双烯收率和三烯收率略有下降。可见,乙烷、丙烷混合裂解时,在乙烷掺入比例为20%~90%时,可提高乙烯收率、双烯收率和三烯收率,尤以乙烷掺入比例为80%~90%时,效果最佳,乙烯收率、双烯收率和三烯收率分别高达55.28%、56.05%、58.01%。烃类热裂解反应过程非常复杂,从共裂解角度出发,按照裂解反应的自由基机理理论分析,当混合组分裂解时,易于裂解的烷烃分子先分解生成的自由基能促使另一个难裂解的组分加速裂解,此时表现出较好的协同效应。但这种作用是表现为协同效应还是抑制效应,在一定的掺入比例、水油比、裂解温度、停留时间等工艺条件下,还受到自由基的生成速度、浓度、反应器内物质混合传递等诸多因素的影响。对于乙烷和丙烷的共裂解,乙烯的选择性一般比单独裂解好,而丙烯的选择性会有所下降,这与随着乙烷掺入比例的增加而乙烯收率升高、丙烯收率下降也是一致的。

2 乙烷-丙烷共裂解技术的工业应用

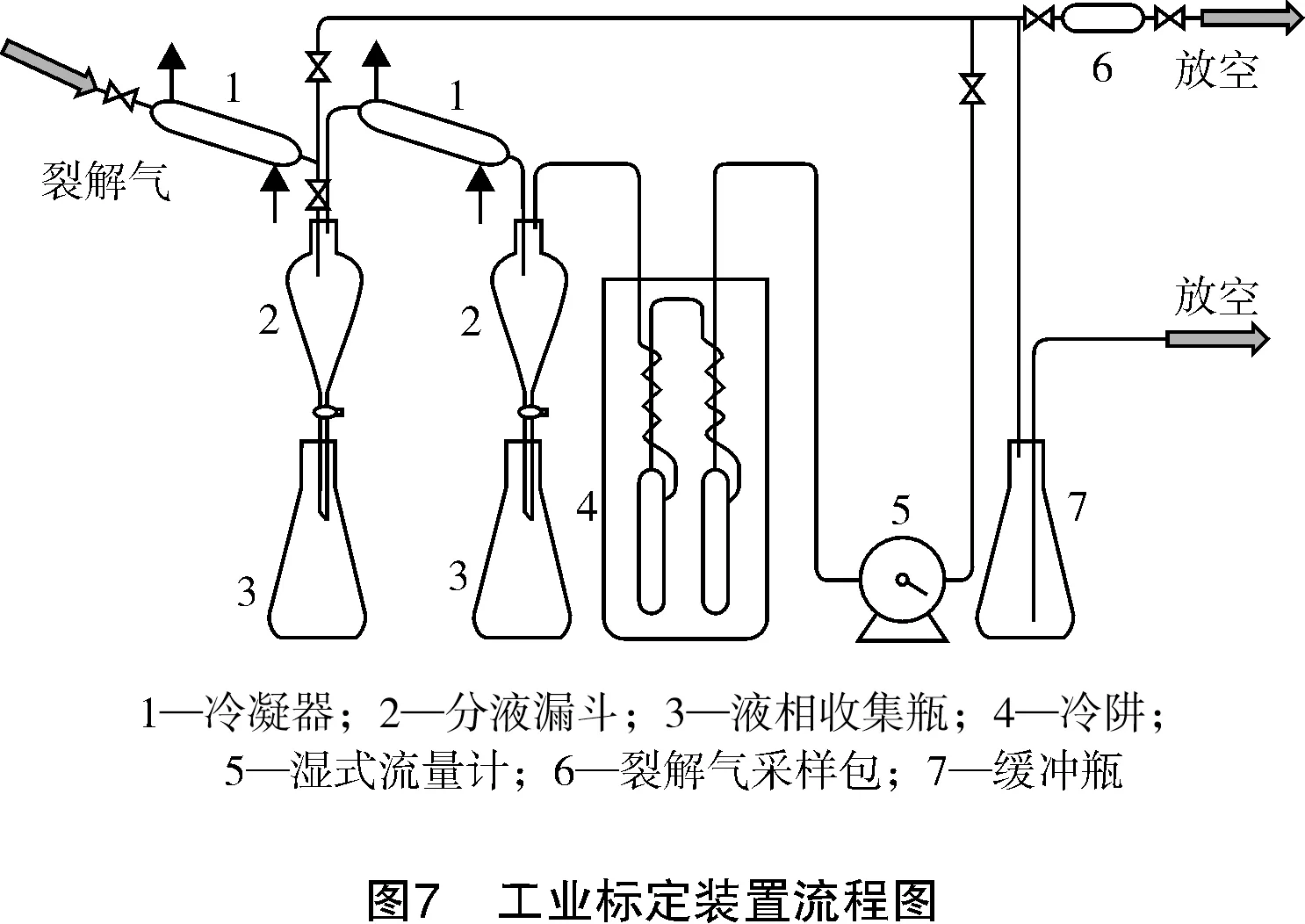

在上述乙烷-丙烷共裂解技术优化研究基础上,结合兰州石化公司乙烯裂解装置乙烷和丙烷裂解原料实际情况,提出乙烷-丙烷共裂解技术方案,将乙烷-丙烷共裂解技术优化研究结果用于工业应用,并对乙烷-丙烷共裂解运行情况进行标定。标定装置及流程见图7:从工业裂解炉引出的裂解产物进入标定装置,经3级冷凝将裂解液相(含油相和水)和裂解气相产物进行充分分离后,用气相色谱仪对裂解气相产物进行全组分分析,对裂解液相进行油水分离分别称重后,将油相进行蒸馏,收集初馏~200 ℃的汽油馏分称重并分析。

对工业裂解装置乙烷-丙烷共裂解运行标定数据进行分析得到结论:①乙烷掺入比例直接决定乙烯收率的高低,乙烷掺入比例越高,乙烯收率越高;②乙烷-丙烷共裂解时,乙烷掺入比例为80%左右时,乙烯收率、双烯收率和三烯收率最高分别达到48.25%、51.54%和53.32%,之后随乙烷掺入比例增加略有下降;③无论乙烷掺入比例是多少,乙烷-丙烷共裂解的裂解炉出口温度(coil outlet temperature,COT)均不宜低于870 ℃;④当乙烷掺入比例低于25%时,乙烷-丙烷共裂解时的抑制效应大于协同效应,其双烯收率较低;当乙烷掺入比例≥25%时,乙烷-丙烷共裂解时的协同效应显著,乙烯、双烯的收率较高。根据标定结果,建议工业装置乙烷和丙烷适宜水油比为0.43~0.45,若以乙烯为目标产物,乙烷掺入比例不宜低于25%;若以双烯收率为目标,乙烷掺入比例以70%~80%为宜。

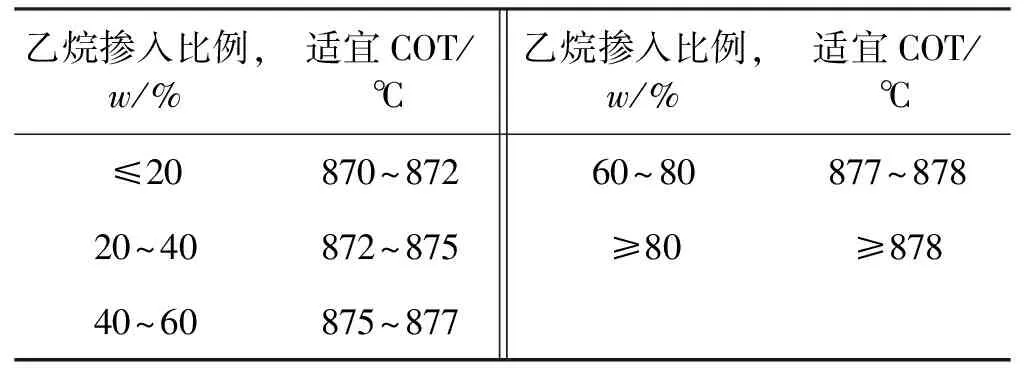

根据对工业装置的标定和优化,以乙烯收率最大化为目标,在不同的乙烷掺入比例下,对适宜的COT进行工业优化,随炼厂实际乙烷掺入比例的不同,裂解炉出口COT可控制如表5所列,在相应的COT范围内,乙烯收率相对较高,反之则略有下降。

表5 不同乙烷掺入比例时适宜的COT控制范围

在实验室研究及工业裂解炉实际运行标定优化的基础上,将乙烷-丙烷共裂解技术优化研究得到的成果,应用于兰州石化乙烯裂解工业装置,制定了乙烷-丙烷共裂解运行方案,为乙烯裂解装置原料优化配置提供技术支持。工业应用结果表明,在炼厂整体裂解原料中轻质裂解原料占比下降10%以上的情况下,总乙烯收率和双烯收率没有下降,取得比较显著的工业应用效果。其主要原因是,在乙烷-丙烷共裂解技术实验室优化研究基础上,结合炼厂生产原料供应实际,在炼厂优质轻质裂解原料有限的背景下,指导炼厂进行原料优化,尽量发挥共裂解的协同效应,从而保证了裂解目的产物收率的稳定性。可见,若炼厂乙烷、丙烷的量比较充足,且能够灵活控制乙烷和丙烷的投料比例,根据生产实际适时进行乙烷-丙烷共裂解,并与适宜的操作参数匹配,可以显著提高乙烯和双烯收率,使装置整体经济效益得到提升。

3 结语

与国外乙烯裂解原料以轻质烃和石脑油为主的特点相比,我国乙烯裂解原料来源广泛、复杂多变,给乙烯裂解装置高效、长周期稳定运行带来了一定影响。虽然经过多年发展,我国乙烯裂解原料轻质化和优质化取得很大进步,但在炼化一体化技术高效整合衔接、裂解原料优化组合及裂解炉操作灵活性等方面,与国外先进技术相比还有不小差距。

针对我国乙烯裂解原料、裂解装备及裂解技术的实际情况,相关研究机构和组织正在持续地开展裂解原料的优化利用研究,并根据市场需求,对复杂多变的乙烯裂解原料进行合理高效的整合,以提高乙烯裂解装置的经济效益和社会效益,这是我国乙烯工业良性发展的必然选择。将乙烷-丙烷共裂解技术的实验室优化研究成果应用于工业裂解装置,为其高效运行提供优化的原料组合和裂解工艺技术方案,使有限的裂解原料得到充分利用,是一条降低乙烯裂解原料成本、提升装置运行效益的有效途径。