含硫气井络合铁脱硫工艺技术及经济适应性研究

2022-10-24赵凯

赵凯

中国石化西南油气分公司采气一厂

络合铁脱硫工艺是一种以铁为催化剂的湿式氧化还原法脱硫工艺,具有脱硫效率高、对环境友好、流程简单等优点。从20世纪70年代开始,在天然气、石油化工、含硫尾气处理等领域开展了工业应用。国外最具代表性的是Merichem公司的LO-CAT专利技术[1]。根据流程的不同,络合铁脱硫工艺分为双塔工艺和自循环工艺。2001年10月,中国石油西南油气田公司隆昌天然气净化厂引进了国内第1套LO-CAT自循环工艺,用于醇胺法脱硫工艺再生酸气的硫磺回收及尾气处理[2]。2011年9月,中国石化西南油气分公司在CK1井脱硫试采地面工程中成功应用首套国产双塔络合铁脱硫工艺装置[3-5],此后,该公司先后于2017年6月和2020年9月在YS1井及河坝嘉二产能建设工程HF203脱硫站中再次成功应用两套国产双塔络合铁脱硫工艺装置[6-7]。目前,国内已有多家企业成功研制了不同配方的药剂体系,工业运行硫容从0.3 g/L提升至1.5 g/L,有多套潜硫量为0.2~20 t/d的络合铁脱硫工艺装置在运行,并开展了系列工艺优化研究[6,8],但工艺的技术及经济适应性还缺乏系统、完整的研究。

1 络合铁脱硫工艺原理及流程

1.1 络合铁脱硫工艺原理

络合铁脱硫工艺的主要反应包括吸收反应和再生反应两个部分[9-10],见式(Ⅰ)~式(Ⅴ)。

(1)吸收反应

(Ⅰ)

2Fe3++H2S→2H++S↓+2Fe2+

(Ⅱ)

(2)再生反应

O2+2H2O+4Fe2+→4OH-+4Fe3+

(Ⅲ)

(Ⅳ)

总反应为

2H2S+O2→2H2O+2S↓

(Ⅴ)

反应生成的单质硫在溶液中以颗粒状存在,必须采用液固分离技术(如沉降和过滤)进行脱除。

在水配比溶液中,铁离子存在以下生成沉淀的副反应:

Fe3++3OH-→Fe(OH)3↓

(Ⅵ)

Fe2++S2-→FeS↓

(Ⅶ)

为了阻止上述副反应的产生,络合铁脱硫系统采用多种复合络合剂(也称螯合剂),络合剂能与Fe3+和Fe2+形成稳定的化学键,使得铁离子在较宽泛的pH值范围内保持稳定。

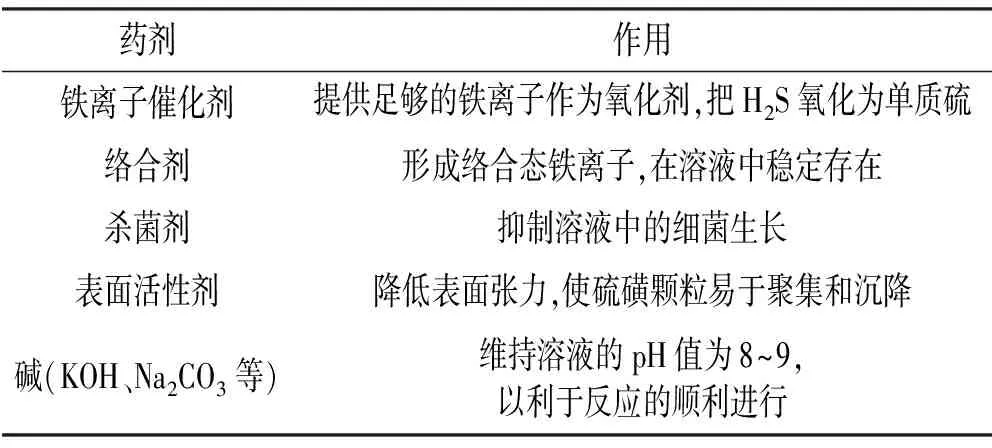

络合铁脱硫工艺添加药剂主要包括铁离子催化剂、络合剂、杀菌剂、表面活性剂、碱(KOH、Na2CO3等),各单剂作用如表1所示,其中最重要的药剂为络合剂,络合剂的主要作用为形成络合态铁离子在溶液中稳定存在。不同的络合剂与铁形成的络合物稳定性不同,决定了药剂的消耗量、硫容及副反应等重要因素,对脱硫的影响也不同。较常用的络合剂有乙二胺四乙酸、水杨酸、三乙醇胺、次氮基三乙酸、1-羟基乙川二膦酸、氨三乙酸等氨基羧酸型络合剂[11-12],通常使用其中的一种或几种。

表1 络合铁脱硫工艺所用药剂及作用

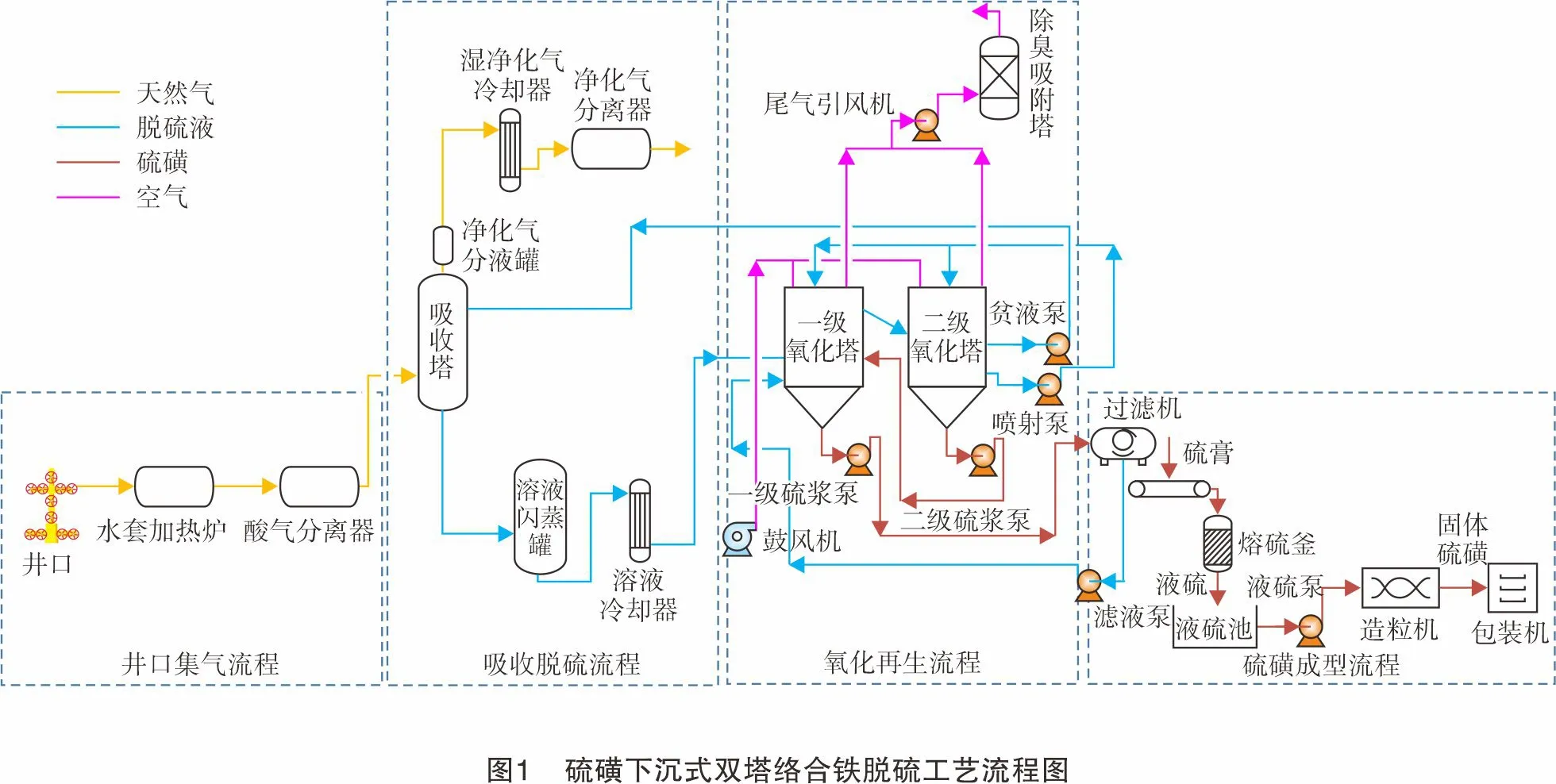

1.2 络合铁脱硫工艺流程

络合铁脱硫工艺流程分为自循环流程及双塔流程[13],自循环流程的H2S吸收及Fe2+再生在同一容器内同步进行,原料气与参与再生的空气直接接触,主要用于尾气脱硫,在天然气脱硫领域需配套醇胺法脱硫[14-15],将醇胺再生酸气中的H2S氧化为单质硫。双塔流程的H2S吸收及Fe2+再生分别在吸收塔与氧化塔内进行,原料气与参与再生的空气不直接接触,因此,可直接用于天然气的脱硫净化,以下主要研究双塔流程。

双塔流程根据硫磺分离方式又分为硫磺上浮式及硫磺下沉式,硫磺上浮式流程脱硫溶液中的硫磺颗粒形成硫泡沫上浮,通过调节液面高度让硫泡沫自然溢流分离。由于硫磺颗粒在溶液中粒径不一致,不同粒径的硫磺颗粒上浮时间不同,需要进行多级分离,设备数量多,占地面积大,且硫磺分离效率较低。因此,目前双塔络合铁脱硫工艺基本采用硫磺下沉式流程。

硫磺下沉式双塔络合铁脱硫工艺流程如图1所示:原料气经加热节流降压及分离后进入吸收塔,与经贫液泵增压后输送至吸收塔内的络合铁贫液接触反应,脱除原料气中的H2S及部分CO2、有机硫气体。吸收了H2S的络合铁富液由吸收塔底部流出后进入溶液闪蒸罐,闪蒸后的富液进入氧化塔,罗茨风机向氧化塔内鼓入空气,空气中的O2把Fe2+氧化成Fe3+。脱硫贫液从氧化塔底部被抽出,经贫液泵完成溶液的循环。固体硫磺颗粒沉淀于氧化塔底部的锥形部位,通过泵输送至真空过滤机,经过滤得到含水的硫膏[9],若硫膏需进一步精制,则进入熔硫釜进行熔硫,得到工业硫磺。

2 技术适应性研究

2.1 H2S脱除率

络合铁脱硫工艺适用于任何H2S含量的天然气脱硫,H2S脱除率可达到99.9%以上[1],且脱除效果稳定,短期内不受H2S含量波动的影响。

2.2 CO2脱除率

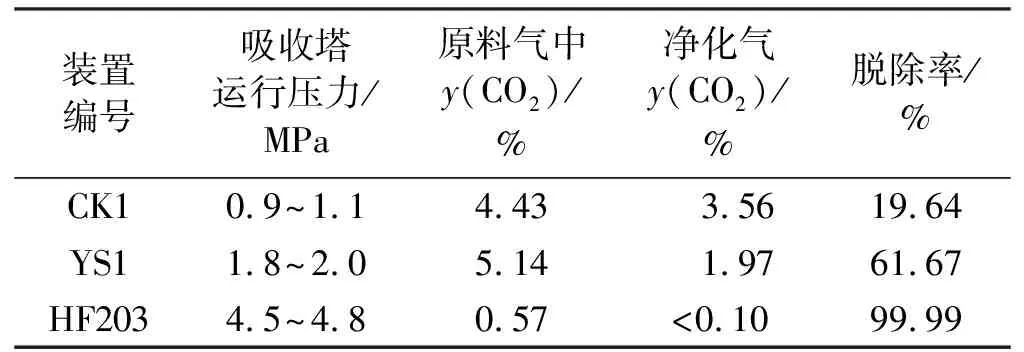

表2 3套络合铁脱硫装置对CO2脱除情况统计表

2.3 有机硫脱除率

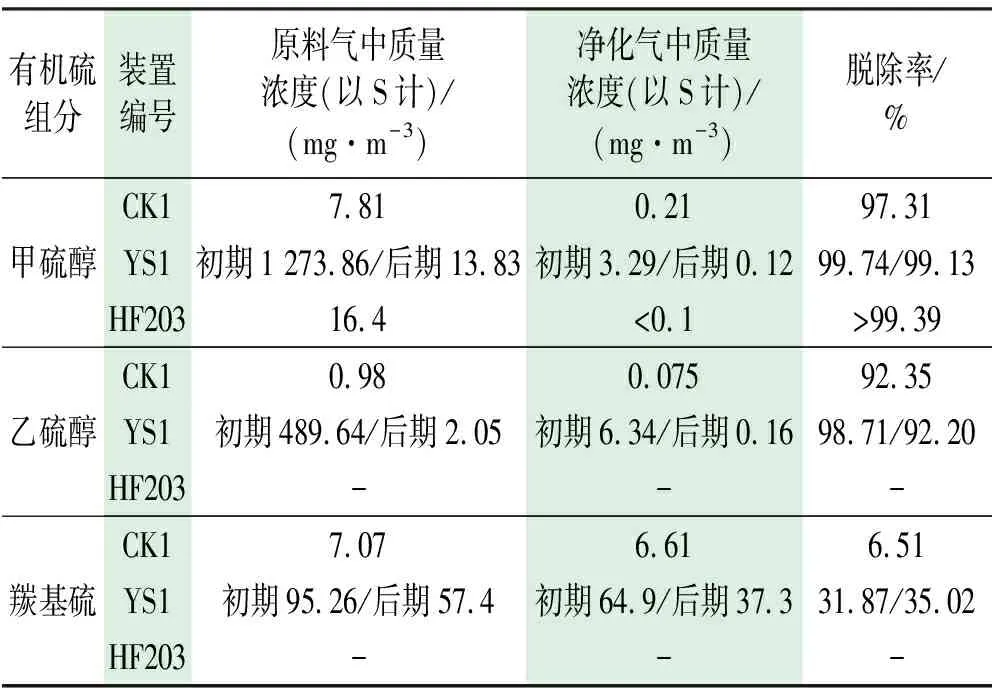

根据中国石化西南油气分公司3套络合铁脱硫工艺装置的工业应用数据(见表3),3套装置原料气中有机硫主要为甲硫醇、乙硫醇及羰基硫。络合铁脱硫工艺对甲硫醇、乙硫醇具有较高的脱除率,原料气中甲硫醇质量浓度为7.81~1 273.86 mg/m3,脱除率均可达到97%以上,原料气中乙硫醇质量浓度为0.98~489.64 mg/m3,脱除率均可达到92%以上。络合铁脱硫工艺对羰基硫的脱除率较低,原料气中羰基硫质量浓度为7.07~95.26 mg/m3,脱除率仅为6.51%~35.02%。

表3 3套络合铁脱硫装置对有机硫气体脱除情况统计表

络合铁脱硫溶液吸收有机硫气体后会形成副产物二甲基二硫醚(CH3SSCH3),该物质及其他少量硫醇、硫醚类气体在再生过程中会随着再生鼓入的空气散发出来,致使尾气具有恶臭气味,造成环境污染及人员不适。因此,对于原料气中有机硫含量较高的工况,还需增加再生尾气的除臭工艺,一般选用大孔载钴活性炭吸附剂进行除臭,CH3SSCH3的脱除率可达84%。

2.4 硫容

目前,工业应用的双塔络合铁脱硫工艺运行硫容一般为0.3~1.5 g/L[6-7,16],有的药剂体系中试试验运行硫容可达到3.0 g/L[17]。硫容的确定需从经济性方面进行综合考虑。在规模一定的条件下,硫容与装置、管线尺寸及机泵选型有关,影响建设投资。从运行成本方面考虑,在吸收塔运行压力等参数一定的情况下,硫容越高,溶液循环量越低,电耗越低;但硫容越高,药剂浓度越高,通过硫膏带走的药剂消耗也越多。因此,合理的硫容应该是药剂与电耗综合成本最低时的硫容,运行工况不同,合理硫容也不同。

2.5 硫磺回收处理

目前,络合铁脱硫工艺产生的单质硫主要通过真空过滤机过滤得到硫膏,含水率为20%~30%,技术上可通过熔硫工艺将硫膏提纯得到工业硫磺[18]。熔硫工艺分为间歇熔硫及连续熔硫,间歇熔硫流程简单,但操作复杂,工人劳动强度较大,精制的硫磺杂质较多,硫膏中的副产物硫酸盐等容易结晶堵塞管线。连续熔硫精制的硫磺品质好,自动化程度高,不易堵塞,但相对于间歇熔硫而言流程更长,建设投资更大,能耗更高,产出废水更多。在目前的工业硫磺市场价格条件下,采用间歇熔硫或连续熔硫精制硫磺均无经济效益。目前一般交由化工厂制造硫酸等产品,但社会对硫膏的需求较小且接收量不稳定。对硫磺进行经济、环保的回收处理是目前络合铁脱硫工艺的一个难点。

3 经济适应性研究

3.1 运行效益分析

YS1井脱硫试采工程采用硫磺下沉式双塔络合铁脱硫工艺处理含硫天然气,原料气中H2S摩尔分数为5.23%,运行硫容为1.5 g/L,设计处理潜硫量为15 t/d,操作弹性为30%~120%,实际运行潜硫量为6~17 t/d。通过成本分析,络合铁脱硫工艺完全成本主要包括固定成本和非固定成本两类。固定成本主要包括折旧(含钻完井及地面工程折旧)、人工、辅助材料、检维修、设备修理、站场维护、化验检验、办公费、安全技术措施费等,费用约14.16万元/d,与运行的潜硫量规模基本无关;非固定成本为药剂费及电费,这部分由处理规模决定,但单位潜硫量的药剂费及电费成本在硫容一定及目前药剂原材料单价及电价不变的情况下基本不变,为0.46万元/t。

(1)

R=14.16+0.46×S

(2)

综合式(1)、式(2),双塔络合铁脱硫工艺完全成本的计算公式见式(3)。

R=14.16+6.14×Q×cH2S

(3)

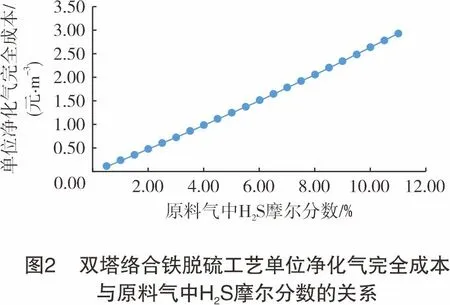

单位净化气量完全成本见式(4)。

(4)

式中:S为潜硫量,t/d;Q为标况下原料气处理量,104m3/d;cH2S为原料气中H2S体积分数;R为完全成本,万元/d;M为单位净化气量完全成本,元/m3;A为净化气与原料气换算系数,由原料气气质组分及脱硫净化效果决定。

由于式(3)、式(4)是基于YS1井双塔络合铁脱硫装置的完全成本分析,因此,在与该工程潜硫量规模接近的情况下,计算结果较为准确,当潜硫量规模偏大或偏小时,由于地面投资、人员配置、辅助材料消耗、设备维修等的差异,工艺固定成本部分会发生一定的变化,在此情况下,式(3)、式(4)的计算结果存在一定的误差,但可作为参考。

按照YS1井平均12.35 t/d的潜硫量进行计算,原料气中H2S摩尔分数为5.23%,每日完全成本为19.84万元,净化气量为14.98×104m3/d,单位净化气完全成本为1.32元/m3,同期井口天然气销售价格为1.4元/m3,具有一定的经济效益。在该潜硫量条件下,若其他气质组分不变,原料气中H2S含量越低,产出的净化气量越高,单位净化气成本越低,单位净化气完全成本与原料气中H2S摩尔分数的关系见图2。

3.2 经济适应性分析

基于YS1井络合铁脱硫装置的运行情况,对络合铁脱硫工艺在潜硫量为12.35 t/d时的经济适应性进行分析,主要包括经济极限H2S摩尔分数与经济极限处理量。

3.2.1经济极限H2S摩尔分数

在处理潜硫量规模一定的条件下,工艺总的完全成本不变,原料气中H2S摩尔分数与产出的净化气成反比关系,因此,单位净化气完全成本与原料气中H2S摩尔分数成正比。将潜硫量一定的条件下单位净化气完全成本达到井口天然气销售价格时原料气中的H2S摩尔分数称为络合铁脱硫工艺经济极限H2S摩尔分数。在潜硫量为12.35 t/d的条件下,井口天然气销售价格和络合铁脱硫工艺经济极限H2S摩尔分数的计算公式见式(5)和式(6)。

(5)

代入式(1),可得到不同潜硫量条件下的经济极限H2S摩尔分数:

(6)

式中:cH2S 经济极限为络合铁脱硫工艺经济极限H2S摩尔分数;N为井口天然气销售价格,元/m3。

以YS1井为例,按照设计潜硫量为15 t/d,净化气与原料气的换算系数为0.91,在井口天然气销售价格为1.4元/m3的条件下,经济极限H2S摩尔分数为6.35%。

在潜硫量一定的条件下,若原料气中实际H2S摩尔分数低于经济极限H2S摩尔分数,表明采用络合铁脱硫工艺具有经济效益,原料气中H2S摩尔分数越低,经济效益越好。

3.2.2经济极限处理量

在原料气中H2S摩尔分数一定的条件下,原料气处理量越低,工艺经济效益越差。将原料气中H2S摩尔分数一定的条件下单位净化气完全成本达到井口天然气销售价格时处理的原料气量称为络合铁脱硫工艺经济极限处理量。在潜硫量为12.35 t/d的条件下,井口天然气销售价格及络合铁脱硫工艺经济极限处理量的计算公式见式(7)和式(8)。

(7)

(8)

式中:Q经济极限为标况下的络合铁脱硫工艺经济极限处理量,104m3/d。

以YS1井为例,原料气中H2S摩尔分数为5.23%,净化气与原料气的换算系数为0.91,在井口天然气销售价格为1.4元/m3的条件下,经济极限处理量为14.86×104m3/d。

在原料气中H2S摩尔分数一定的情况下,若原料气处理量大于经济极限处理量,表明采用络合铁脱硫工艺具有经济效益,原料气处理量越大,经济效益越好。

4 结论

(1)络合铁脱硫工艺在技术上适用于任何H2S含量的天然气脱硫,H2S脱除率达到99.9%以上,且脱除效果稳定,短期内不受H2S含量波动的影响;CO2脱除率由吸收塔运行压力及原料气中CO2含量决定;对不同含量的甲硫醇、乙硫醇有机硫气体脱除率分别可达到97%、92%以上,对羰基硫的脱除率约为6.51%~35.02%;合理硫容应为药剂及电耗综合成本最低时的硫容,对于不同的运行工况,合理硫容也不同;工艺产生的单质硫目前主要以硫膏形式脱除及处理,对硫磺进行经济、环保的回收处理是络合铁脱硫工艺的一个难点。

(2)基于YS1井双塔络合铁脱硫工艺工业应用的成本分析及理论研究,提出了在12.35 t/d潜硫量的规模条件下,含硫气井采用双塔络合铁脱硫工艺的经济极限H2S摩尔分数及经济极限处理量的计算公式,对双塔络合铁脱硫工艺的技术优化及经济效益的论证和分析具有一定的借鉴作用。