磁滞电机转子组件失磁因素分析及解决方法

2022-10-24司玉辉王玉琢闫劲儒赵伟州

蔡 曜,司玉辉,王玉琢,闫劲儒,赵伟州

(西安航天时代精密机电有限公司,西安 710100)

0 引 言

液浮陀螺广泛应用于航空航天等领域,磁滞电机用于装配液浮陀螺,为陀螺提供恒定的角动量,是液浮陀螺的重要组成部分。磁滞电机为同步电机,具有体积小、转速高、起动时间短、响应速度快等特点。用于装配磁滞电机的转子组件,其材料为磁滞合金2J4,该组件的磁性能直接影响磁滞电机的起动力矩。转子组件的磁性能过低,会导致装配的磁滞电机起动力矩过小,起动时间过长,甚至无法达到同步转速,因此转子组件的磁性能是保证磁滞电机工作性能的重要指标。磁滞合金2J4具有优良的磁性能,但对应力较敏感,在生产过程中,易因机械加工应力、装配应力、热应力等造成磁性能损失,即失磁。因此,优化磁滞合金2J4的加工、使用工艺,保证转子组件的磁性能质量对磁滞电机的优化、生产具有重要意义。

1 液浮陀螺用磁滞电机结构及原理

磁滞电机主要由转子组件、定子组件、轴承、螺帽组成,某磁滞电机实物图及结构示意图如图1、图2所示。

当磁滞电机接通交流电源时,通过定子组件产生的激磁磁场对转子组件上的磁滞材料进行磁化,在定、转子组件磁场相互作用下,电机产生起动力矩驱动转子组件旋转,转速逐渐提高直至达到同步[1]。

电机起动力矩与转子组件材料的磁滞特性关系较大,计算公式如下:

P=PT0fVa

(1)

式中:P为转子组件有效层起动电磁功率;PT0为转子组件单位磁性能;f为电源频率;Va为转子组件有效层体积。

转子组件有效层体积Va和频率f均为定值,而转子组件材料的单位磁性能是影响电机起动力矩的关键因素,如果转子材料的磁性能受到损耗,则无法给电机提供足够的起动力矩。

转子组件中磁滞合金通常选用2J4,即铁钴钒合金,2J4具有良好的塑性变形能力,磁稳定性较高。转子组件磁状态由整个磁滞回线来表征,具体如图3所示。在实际应用中,通过合理的热处理工艺、机加加工工艺和装配工艺,可使磁滞材料磁性能处于最佳工作点[2-3]。

2J4虽然性能优良,但是该材料对机械加工应力、装配应力及热应力非常敏感,在生产过程中需严格进行控制,尽量减少磁性能的损失[4]。当磁性能损失导致磁滞材料偏离最佳工作点时,将引起电机起动困难、工作电流增大等情况。

为避免转子组件在生产过程中发生失磁,转子组件要保持较高的磁性能水平,才能有效保证所装配的磁滞电机具备良好的起动性能和工作性能。

2 磁滞电机转子组件结构及工艺流程

2.1 磁滞电机转子组件结构组成

磁滞电机转子组件主要由磁滞环冲片、隔磁套和端环组成,三维模型剖面图如图4所示。

2.2 磁滞电机转子组件生产工艺流程

磁滞电机转子组件的生产工艺流程如图5所示。

磁滞电机转子组件生产过程主要有以下内容:

(1)磁滞环冲片经热处理磁性能合格后,两端面喷涂X98-11缩醛烘干胶液,经半固化处理,依次叠装入隔磁套中,阶梯升温并加压固化;

(2)在转子组件冲片端面粘接端环;

(3)进行高低温循环稳定处理;

(4)进行机械加工,将转子组件内孔、外圆、两端面加工至图纸尺寸要求,采用激光焊接对端环和隔磁套之间加固连接,并进行热处理消除加工应力;

(5)对最终完成加工的转子组件进行磁性能测试,包括剩磁(Br)、比磁滞损耗(pμ)等磁性能指标,合格产品方可用于电机装配。

在实际生产过程中,经热处理磁性能满足要求的合格冲片,经过叠装、粘端环、稳定处理、机械加工等工序形成转子组件后,磁性能测试合格率普遍较低,平均合格率仅为54%,转子组件因磁性能超差报废,造成了人工成本和物料成本的浪费,无法按期保证磁滞电机的齐套,影响了磁滞电机乃至液浮陀螺的型号生产任务,成为制约生产的瓶颈问题。

3 转子组件失磁因素分析

3.1 失磁主要工序分析

为确认转子组件生产过程中发生失磁的主要工序,进行了以下分析实验。

选取了3个批组共230件转子组件进行全工序磁性能测试对比实验。按照图5的工艺流程,在工序1“叠装”至工序7“激光焊”每道工序后各增加一次磁性能测试,监控每道工序结束后转子组件的失磁情况。

经统计分析,各工序完成后转子组件的磁性能均值、磁性能变化量均值如表1所示。

表1 转子组件全工序磁性能测试结果

由表1数据分析可知,转子组件在粘端环工序后磁性能损失相对较大,其中剩磁Br损失平均0.21 T,比磁滞损耗pμ平均损失0.37×10-2J/cm3,其余各工序磁性能损失相对较小,可忽略不计。由此确认粘端环工序是导致转子组件失磁的主要工序。

3.2 失磁主要因素分析

转子组件粘端环工序的具体工艺方法:将转子组件及端环清洗晾干后,在端环和转子组件待粘接面均匀涂一层咪唑固定胶,将端环压入转子组件,用粘接工装施加预压力,放入烘箱中,于(105±5)℃温度条件下,保温4 h固化。

为分析转子组件在粘端环工序中磁性能如何损失,进行了以下分析及验证实验。

3.2.1 工艺过程分析

转子组件中,磁滞环冲片与隔磁套之间为间隙配合,最大间隙为0.04 mm。在叠装过程中,转子组件经升温、加压,冲片两端面X98-11胶层软化后部分被挤入冲片与隔磁套的间隙中,最终高温固化后将冲片与隔磁套粘接牢固,但挤入间隙的胶液无法定量控制,不能保证该间隙部位被完全填充。

粘接端环时,所用的咪唑固定胶需要高温固化。隔磁套的材料为2A12铝,线胀系数为2.38/℃,磁滞环冲片的材料为2J4磁滞合金,线胀系数约为1.20/℃,隔磁套的线胀系数大于磁滞环冲片的线胀系数。因此,在105 ℃的高温环境下,隔磁套与磁滞环冲片的间隙将进一步增大,而咪唑固定胶在高温初始条件下具有较好的流动性,会渗入至冲片与隔磁套的配合间隙中。

待咪唑固定胶固化后,环境温度恢复至常温后,隔磁套与磁滞环冲片的配合间隙相应缩小,此时,冲片会受到隔磁套以及固化后的咪唑固定胶在径向上施加的挤压应力,发生失磁,如图6所示。

3.2.2 验证实验

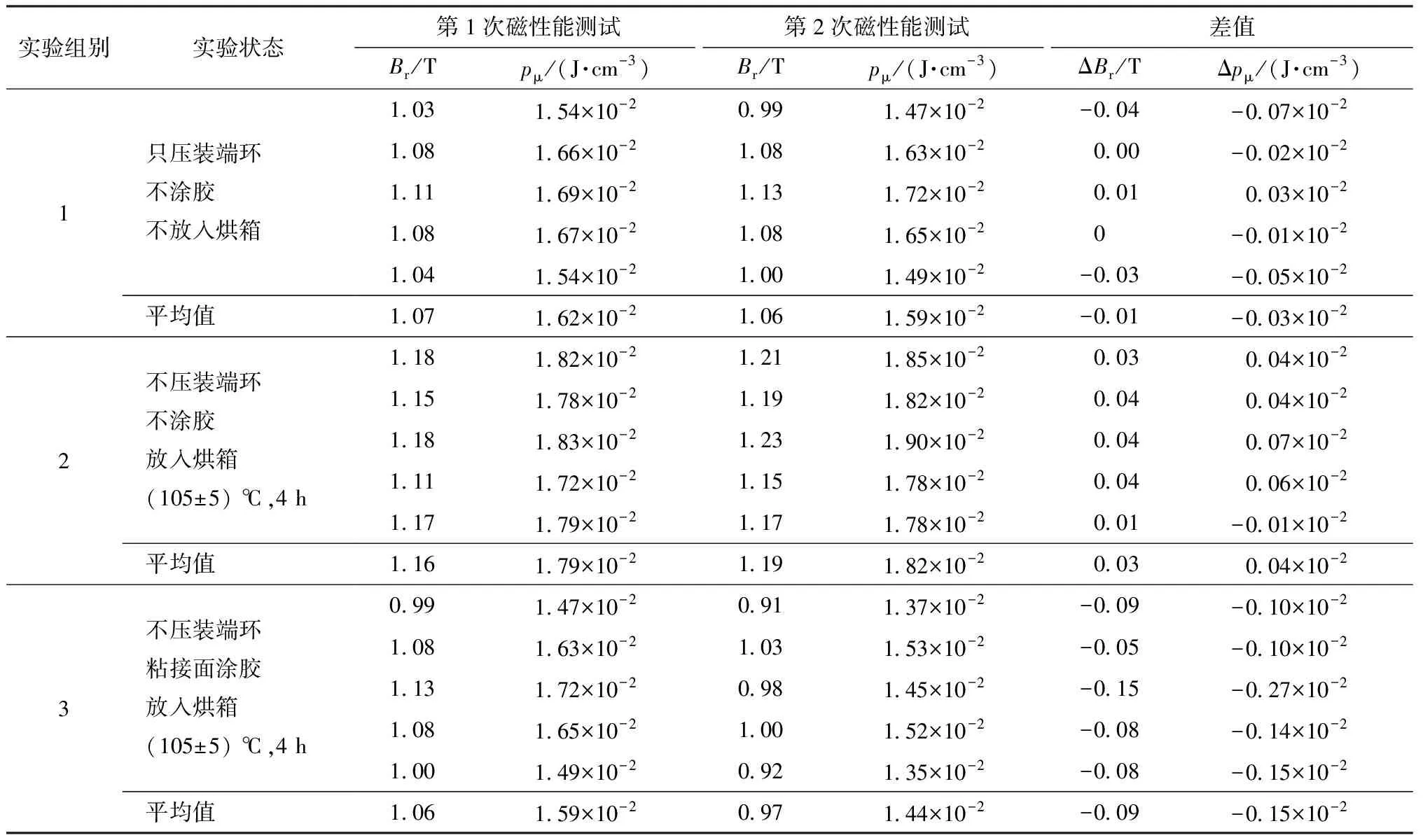

为确认以上分析的准确性,设计了3组对比实验进行验证。

实验方案如下:

(1)转子组件只压装端环,不涂咪唑固定胶,不放入烘箱固化,进行磁性能测试。

(2)转子组件不压装端环,不涂咪唑固定胶,直接放入烘箱(105±5)℃,烘4 h,进行磁性能测试。

(3)转子组件粘接面涂咪唑固定胶,不压装端环,放入烘箱(105±5)℃,烘4 h,进行磁性能测试。

3组对比实验中转子组件的磁性能测试结果如表2所示。

表2 转子组件对比试验磁性能测试结果

由表2数据可知,压装端环及单纯的高温环境对转子组件磁性能的影响较小,可忽略不计;而咪唑固定胶渗入间隙并固化后,导致转子组件磁性能损失较大,是转子组件失磁的关键因素。

4 解决方法

咪唑固定胶是以环氧树脂为基体、添加增韧剂和固化剂配制而成,需要在高温环境下固化,而高温下线胀系数不同,磁滞环冲片和隔磁套的间隙增大,部分胶液会渗入配合间隙,固化完成后磁滞环冲片受到径向挤压应力导致失磁,说明需要高温固化的咪唑固定胶作为粘端环工序的粘接剂并不理想。因此,选用一种可以在常温环境下固化,且力学粘接性能可以满足后续使用要求的粘接剂,是避免转子组件失磁的有效解决方法。

通过调研,DG-3S胶同样以环氧树脂为基体,并且可在常温条件下自然固化,具有胶接工艺简单、使用方便的特点,该粘接剂具有良好的耐油、水、酸、碱的特性,已被广泛应用于金属、陶瓷等同种或异种材料的粘接[5]。

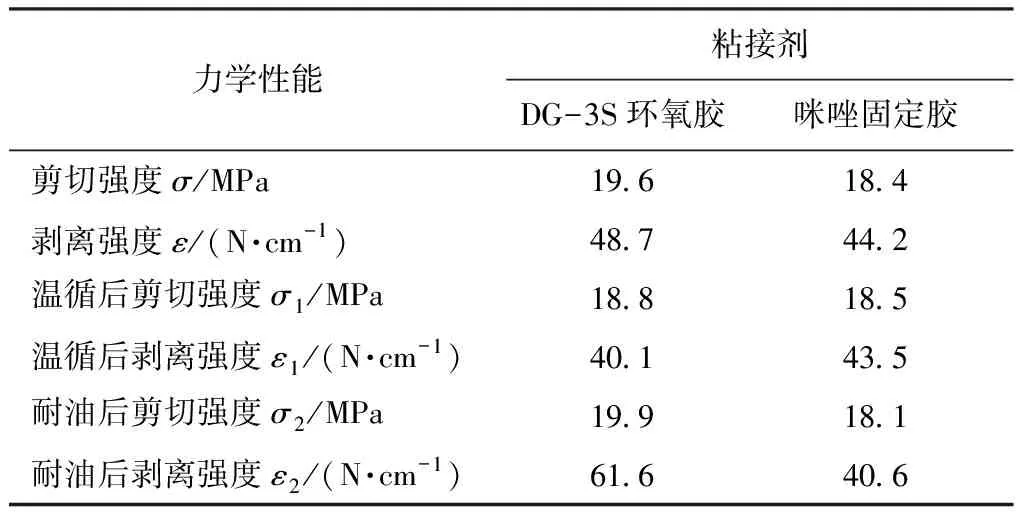

对DG-3S环氧胶的力学性能进行检测,并与咪唑固定胶进行性能对比,具体如表3所示。

表3 粘接剂力学性能对比表

由表3数据可知,DG-3S环氧胶的剪切强度及剥离强度相对略高,力学性能较咪唑固定胶略好,可以满足产品粘接强度要求。

为进一步验证,设计以下工艺实验进行验证。

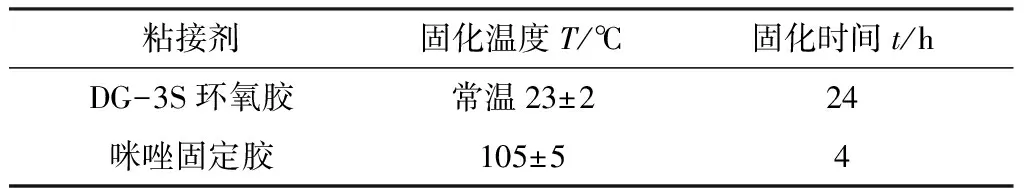

在同一批次的转子组件中随机选取10件,每5件为一个对照组。2组转子组件分别使用DG-3S环氧胶、咪唑固定胶进行端环粘接,并分别按照各粘接剂对应的固化条件进行固化,具体如表4所示。

使用两种粘接剂粘端环,实验前后分别对转子组件进行磁性能测试,结果如表5所示。

表4 粘接剂固化条件

使用两种粘接剂粘端环工序前后,转子组件磁性能的平均水平如图7、图8所示。

表5 试验前后转子组件磁性能测试结果

根据以上实验结果可知:

1)在粘端环工序中,原采用咪唑固定胶,高温固化后转子组件剩磁Br及比磁滞损耗pμ都存在明显下降;

2)采用DG-3S环氧胶能够在常温条件下固化,对转子组件磁性能的影响小(变化量含测试误差),可忽略不计。

综上所述,为避免转子组件在粘端环工序发生磁性能损失,建议采用以常温条件固化的DG-3S环氧胶。

5 结 语

磁滞电机转子组件的单位磁性能是影响电机起动力矩的关键因素,而转子材料2J4对应力较为敏感。为避免转子组件在装配过程中因受到应力而导致磁性能损失,通过全工序磁性能测试分析,确定了粘端环工序是装配过程中易发生失磁的主要工序;通过对粘端环工序工艺过程分析及验证实验,发现采用咪唑固定胶进行高温固化是导致失磁的主要因素。经调研及验证实验,建议采用以常温条件固化的DG-3S环氧胶,其力学性能可以满足产品粘接强度要求,可以保证转子组件在装配过程中磁性能不发生异常损失。