汽油发电机逆变电源控制系统的研究与设计

2022-10-24刁子轩张兰红陈永楼

刁子轩,张兰红,陈永楼

(1.盐城工学院 电气工程学院,盐城 224051;2.江苏友和机械动力有限公司,盐城 224001)

0 引 言

近些年随着新技术的不断发展,针对传统汽油发电机损耗大、发动机使用寿命短和所发电能品质不高等问题,一种小型汽油发电机逆变电源应运而生[1]。此类逆变电源体积小、电压输出稳定,广泛应用于医疗设备、通信设备等各类应急场合。但目前的发电机逆变电源在工作状态下存在发电机工作效率不高、负载调节特性较差等问题[2-4]。本文采用EG8060作为控制芯片,引入油门控制和相控整流驱动的复合控制策略,让逆变电源的发电机转速随负载的波动而实时变化。该设计有效地改善了逆变电源负载调节特性,提高了系统的动态与稳态的响应,扰动小,抗干扰强,系统具有良好的稳定性和动态性能。

1 逆变电源系统结构组成

汽油发电机逆变电源的系统结构如图1所示,汽油发电机逆变电源主要由汽油机、无刷直流电机和控制器组成。其工作原理如下:首先由汽油发动机燃烧汽油进行能量转换产生动能,带动无刷直流发电机旋转发电,无刷电机发出380 V的三相交流电经过三相半控整流电路后变为400 V左右直流电压,输送给后级逆变电路和滤波电路,变换成220 V/50 Hz的交流电供负载使用。

此外,为了确保逆变电源的主电路正常工作,设置了相应的EG8060控制系统来控制主电路中的各个环节,有油门控制电路、整流驱动电路、同步信号采样电路以及逆变驱动电路等一系列组成。

EG8060控制系统将三相整流电路输出的直流电压信号作为反馈信号,通过整流驱动电路和前级油门控制器来保证整流输出电压稳定。当所带负载的需求电压发生改变时,首先是前级汽油机油门和整流环节系统协同工作进行调节,它可以根据负载的需求功率配合调节输出功率,使汽油发电机能够在满足输出电压实时调节的前提下,达到节能减排、快速响应和稳定输出的目的。当所带负载发生改变时,首先由整流驱动电路进行调节,如果当整流控制环节无法保证整流输出电压稳定,就可以通过前级的油门控制器来对发动机的转速进行调节,从而改变直流输出电压。

2 控制系统硬件设计方案

2.1 EG8060芯片

本文采用EG8060芯片作为控制器芯片,它是一种专用的SPWM产生芯片,该芯片可以实现交流-直流-交流的电能变换。该芯片内部的工作部分为 SPWM 控制模块、死区时间配置模块、信号反馈电路、步进电机控制模块等功能。

2.2 整流环节系统分析和设计

整流环节的任务是将无刷电机发出的三相交流电整流成稳定的400 V直流电交给后级电路。这就需要整流电路快速反应,调整输出电压波形,本文选用三相整流电路,同时结合EG8060控制器对整流环节设置驱动控制电路,确保输出电压波形稳定在400 V左右,满足后级电路的需要。

2.2.1 整流电路原理分析

逆变电源整流环节选用三相半控整流电路,图2是三相半控整流电路的输出电压波形图,在不同的触发角α下,三相半控整流电路的工作状态也都不一样,现在对控制角为α的整流电路进行分析[5-6]。

由于电路中只有3个晶闸管,一个周期中控制电路向主电路发3次触发脉冲,其间隔为2π/3。依次为π/3+α,π+α,5π/3+α。

①从π/3到2π/3,a相电压最高,触发T1导通,b相电压最低,则D6导通。

②从2π/3到π,a相电压最高,T1依旧导通,c相电压最低,则D2导通,D6关断。

③从π到4π/3,b相电压最高,触发T3,则T3导通,T1关断,c相电压最低,则D2仍然导通。

④从4π/3到5π/3,b相电压最高,T3导通,a相电压最低,则D4导通,D2关断。

⑤从5π/3到2π,c相电压最高,T5导通,a相电压最低,则D4导通。

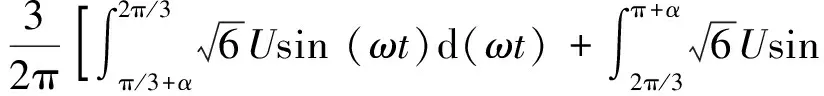

此时的输出电压计算公式:

当控制角α≤60°时,

(1)

当控制角α>60°时,

1.17U(1+cosα)

(2)

式中:ω为角频率;α表示整流电路的触发角。

通过上述分析,三相半控整流电路通过改变触发角α来稳定输出电压的幅值,同时与前级的油门调节器协同工作来调节整流输出电压,确保整流电路稳定输出400 V左右直流电压。

2.2.2 三相整流驱动电路设计

本文对于主电路中的三相半控整流电路设置了相应的驱动控制电路,三相驱动电路系统结构图如图3所示。该驱动控制系统的工作原理是外围同步电路检测的同步方波信号通过EG8060内部运算来确定驱动信号的触发脉冲,将触发脉冲通过光耦隔离器来输送给三相整流电路。因此,整流驱动电路系统由同步信号采样电路和晶闸管驱动电路组成[7-9]。

1)同步信号电路设计

同步电路的作用是让驱动电路可以在控制电压不变的情况下,在每个周期的同一时刻给定触发角,使得对应相的晶闸管导通,让整流电路正常工作,而且触发脉冲与主电路中电机所发的三相电压保持着恒定的相位关系。

同步电路如图4所示。同步信号采用无刷直流电机的辅助绕组电压作为基准信号,其中辅助绕组是按照三相主绕组中的A相的下线方式布置的一套绕组,因此辅助绕组电压跟主输出电压频率一致,相位差恒定。辅助绕组电压通过PC817的光电耦合器使电压过零检测后可以输出一个方波信号,这个方波就可以作为触发脉冲的同步基准信号,输送到EG8060的23脚(M_SPD)进行数字处理,得到对应的同步脉冲信号。

EG8060控制芯片的23号引脚(M_SPD)对同步信号的下降沿进行捕获,然后输送给内部的数字控制器。同步信号输出波形如图5所示。数字控制器计算前后两次采样的差值,设前一个同步信号到达数字控制器的计数值为t1,当前同步信号到达数字控制器时计数值为t2,则交流电压周期T=t2-t1。

对于三相对称的交流电压,ABC三相的每一相触发脉冲都比前一相滞后1/3个周期,我们只要得到A相的触发脉冲时刻,就可以确定其余两相的触发脉冲。在前级电机发出的三相电压的自然换相点时刻,EG8060内部的数字控制器开始工作,发出三相晶闸管触发脉冲,这样就让三相整流电路和前级三相电压的频率保持一致,实现同步功能。

2)晶闸管驱动电路设计

晶闸管驱动电路如图6所示。当EG8060芯片在13号引脚(SCR_SW)发出高电平脉冲信号,经过光耦隔离器PC817导通后输送给CJ431电路后,将脉冲信号输送给三相驱动电路运算放大得到驱动信号,控制晶闸管导通。其中,稳压二极管Q4的输出电压的计算公式:

(3)

Q4的参考段电压Vref为2.5 V,因此Q4的恒压电路输出电压为5 V,但由于此时接地参考端为400 V,所以输出端V0为405 V电压。同时405 V作为右侧Q8的稳压二级管组成恒流电路的输入端,这样保证三相驱动电路稳定工作。

驱动电路的工作原理实际上是通过驱动电路左侧外接的三相电压来对电路中6个三极管进行导通和关断的控制,这样就可以让驱动信号分时发送,实现了三相电压与触发信号同步的功能。

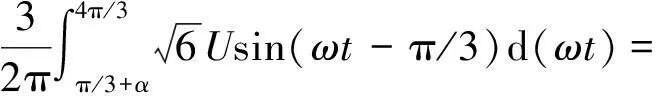

以图6左侧的三相驱动电路发出A相驱动信号(TrigA)为例,当一个周期内A相的触发脉冲通过13号引脚(SCR_SW)发送到驱动电路时,此时驱动电路的6个三极管的工作状态如表1所示。

此时A相的三极管Q5发射极电压UE为412 V,基极电压UB为400 V,根据PNP型三极管的UE>UB>UC的导通原则来判断,三极管Q5导通,则可以发出A相的驱动脉冲信号(TrigA)控制晶闸管导通。

2.3 逆变环节系统设计

逆变环节是将前级400 V直流电通过逆变电路得到稳定的220 V/50 Hz正弦波电压。本文采用全桥逆变电路,需要 4 个开关器件,需要 4 路控制信号,开关器件承受的电压为Ud,电流降低一半,工作电压也在器件的承受范围内,可以达到较好的工作效果。

逆变电路采用SPWM的调制方式,通过EG8060内部的SPWM控制模块实时调整占空比,从而调节输出电压。EG8060芯片可以通过芯片内部的SPWM控制模块输出4路的SPWM信号,通过2个600 V高压驱动器进行逻辑运算,最终变换成4路对应的SPWM脉冲,输出给主逆变电路的4个MOS管的门极,这样就可以控制逆变电路的工作状态,输出220 V的单相交流电。

表1 三极管工作状态

2.4 油门控制系统设计

本文采用EG8060控制芯片,它根据采集的逆变输出电压信号设置油门控制器来调节前级电机转速,从而改变电机的输入电压,实现闭环调节。本文的油门控制器主要由3个模块组成:转速检测电路、数字PID 控制模块和步进电机驱动输出电路[10-11]。

油门控制系统框图如图7所示。将采集的转速信号传递到EG8060芯片的数字控制器进行PID调节就可以得到对应的步进电机调整信号,该信号通过电机控制芯片输送给步进电机来调整油门开合度。这样就可以实现转速和电压的闭环调节,转速随负载的改变而改变,达到实时满足负载的功率需求,同时尽可能节能减排。

步进电机驱动电路如图8所示。EG8060控制器对步进电机的控制主要由EG8060芯片的Stepper_EN,Stepper_OUT1,Stepper_OUT2 这3个引脚来传递指令给LV8549芯片,通过该芯片对步进电机进行驱动控制。其中Stepper_EN 是控制步进电机的开启和关闭,Stepper_OUT1 和 Stepper_OUT2 组合输出实现步进电机的正反转。

3 仿真结果及分析

使用MATLAB软件对便携式移动电源主电路进行仿真,分别有电机、三相半控整流电路和逆变电路等模块。对主电路进行了参数设置和波形采集,参数设置如表2所示。

表2 仿真参数

对采集的波形进行分析。首先,对于仿真中的电机设置了振辐和频率,分别为400 V和50 Hz,可以输出380 V的三相交流电,如图9所示,输送给三相半控整流电路。

之后三相交流电输送给整流电路,仿真选用的三相半控整流电路,确保稳定输出400 V左右的直流电压,符合后级负载的要求。如图10所示。

逆变电路仿真采用了全桥逆变电路,同时让逆变部分的SPWM触发器给开关管触发信号,将整流电路输送的400 V的直流电逆变,最后通过滤波电路得到了220 V左右的单相交流电。输出电压波形如图11所示。

4 实验结果及分析

为论证本文的可行性,测试汽油发电机逆变电源的性能,对其进行了实验验证。本文采用江苏友和动力机械有限公司提供的3 kW汽油发动机和无刷直流电机组成实验平台,实验平台如图12所示。

对于整流电路的驱动脉冲进行测量,可以验证整流驱动环节中晶闸管的触发时间与电机的自然换相时序是否同步。将示波器接在三相半控整流电路的晶闸管,开始实验就可以得到驱动脉冲,三相半控整流桥的驱动电路信号如图13所示。

在空载情况下用示波器对逆变输出电压进行测量,测得电压波形如图14所示,输出交流电压幅值为220 V左右波动,符合设计要求。

5 结 语

本文提出了一种汽油发电机逆变电源及其控制系统的设计方案,设计了可以输出恒压恒频交流电的汽油发电机逆变电源。重点分析了逆变电源的设计难点,以数字芯片 EG8060为核心,设计出了适用于汽油发电机的控制系统,详细阐述了其软硬件设计。并针对逆变电源中特有的油门控制器也做了详细分析,达到了较好的效果。为了验证设计的正确性,分别进行了仿真和实验,结果都验证了本方案是可行的。