基于特种车辆永磁同步多用途电机驱动系统设计

2022-10-24蒋雨菲段卓琳王伟洋董星言杨金波

蒋雨菲,沈 坚,段卓琳,王伟洋,董星言,杨金波,吴 丹

(1.北京航天发射技术研究所,北京 100047;2.中国航天万源国际(集团)有限公司,北京 100176;3.北京长征天民高科技有限公司,北京 100047)

0 引 言

特种电驱车辆中普遍采用分布式电驱系统和多轮驱动架构,各驱动电机具有独立的控制自由度。根据车辆的不同行驶工况及路面状态,协同控制驱动电机。同时,整车其他系统采用相同功率级别的电机完成油源驱动,且轮边驱动电机和油源电机工作流程不存在重叠工况。设计多用途电机驱动系统,考虑轮边驱动电机和油源电机复用一套电机驱动器,可以提高系统集成度,减少硬件成本,应用效果明显,多用途电机驱动系统架构如图1所示。

在车辆行驶过程中,多用途电机驱动器功率通道通过配电单元连接至轮边驱动电机,同时采集轮边驱动电机的旋转变压器反馈信号,完成电机驱动。

在驻车工况中,多用途电机驱动器功率通道通过配电单元连接至油源驱动电机,同时选择油源驱动电机旋转变压器反馈信号,采用转速控制模式,实现轮边驱动功能。

图1 多用途电机驱动系统复用架构

伺服系统又称随动系统,可以精确地跟随或复现某个过程的反馈控制系统[1]。永磁同步电机(以下简称PMSM)的控制方法有多种,目前成熟和广泛应用的是在1971由德国学者Blaschke首次提出的矢量控制方法[2]。矢量控制是将磁链和转矩解耦并分别调节,实现电机转速的高性能控制,适用于高性能控制场合,满足特种车辆的应用需求。

多用途电机驱动系统设计已成为现代工业的发展趋势,其相关研究也成为研究热点[3]。多用途电机驱动器要求具备转速及转矩工作模式,具备多路反馈信号适配能力,具备较强的电磁兼容能力。为满足多功能复用系统要求,即两路电机的编码器信号输入,通常需要设计控制板,采用板上片选方式,实现驱动电机及油源电机双编码器信号兼容设计。开展双电机匹配控制设计,根据工作流程需要,实现双电机转速控制的模态切换。软件设计中采用两组控制参数,在不同模态下选用,实现双电机参数匹配设计。

1 PMSM控制方案设计

1.1 数学模型

通过坐标变换可知,PMSM在dq坐标系下的电压方程、磁链方程、电磁转矩方程等如下所示。

电压方程:

(1)

磁链方程:

(2)

电磁转矩方程:

Te=pψs×is=p[ψfiq+(Ld-Lq)idiq]

(3)

运动方程:

(4)

(5)

式中:ωn为机械角速度;ωe为电角速度,ωe=pωn;Te为电机电磁转矩;J为转动惯量;TL为负载转矩;Bm为粘滞摩擦系数(可忽略)。

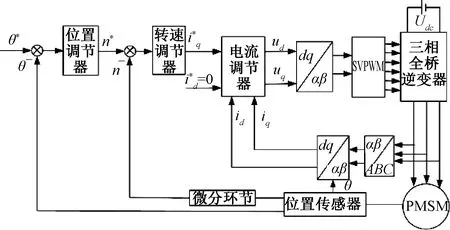

1.2 PMSM的矢量控制

矢量控制本质是对电机电流的控制[4]。其中,id=0的矢量控制致去磁作用的产生,控制效果好,满足特种车辆的应用需求。id=0的矢量控制算法含电流、转速、位置三闭环结构[5],如图2所示。

图2 矢量控制框图

2 多用途电机驱动系统设计

2.1 总体方案设计

多用途电机驱动系统如图3所示。主回路包括母线支撑电容、IGBT和电流霍尔传感器。母线支撑电容的作用是稳定母线电压,阻止功率器件开通和关断产生的电流谐波进入电源。IGBT是控制器的核心器件,通过对IGBT开关状态的控制可以控制电机的三相电流,进而控制电机的转矩和转速。电流传感器用来检测相电流和直流母线电流。电机相电流检测可以为电机矢量控制提供所需的电流反馈,母线电流检测可用于控制器输入功率估算。滤波电路通常由磁环、X电容、Y电容组成,主要作用是提供控制器的电磁兼容能力。为了尽可能压缩控制器体积,并参考市场主流产品的功能配置,取消了预充电路,预充、输出切换的功能将在高压配电箱中实现。

图3 多用途电机驱动系统框图

控制与驱动电路主要完成母线电压、电机相电流、母线电流、电机1和电机2的温度、电机1和电机2的转子位置等信号的采集,电机控制所需要的各种运算的实现,与其它设备的通讯以及提供IGBT所需要的驱动信号等功能。

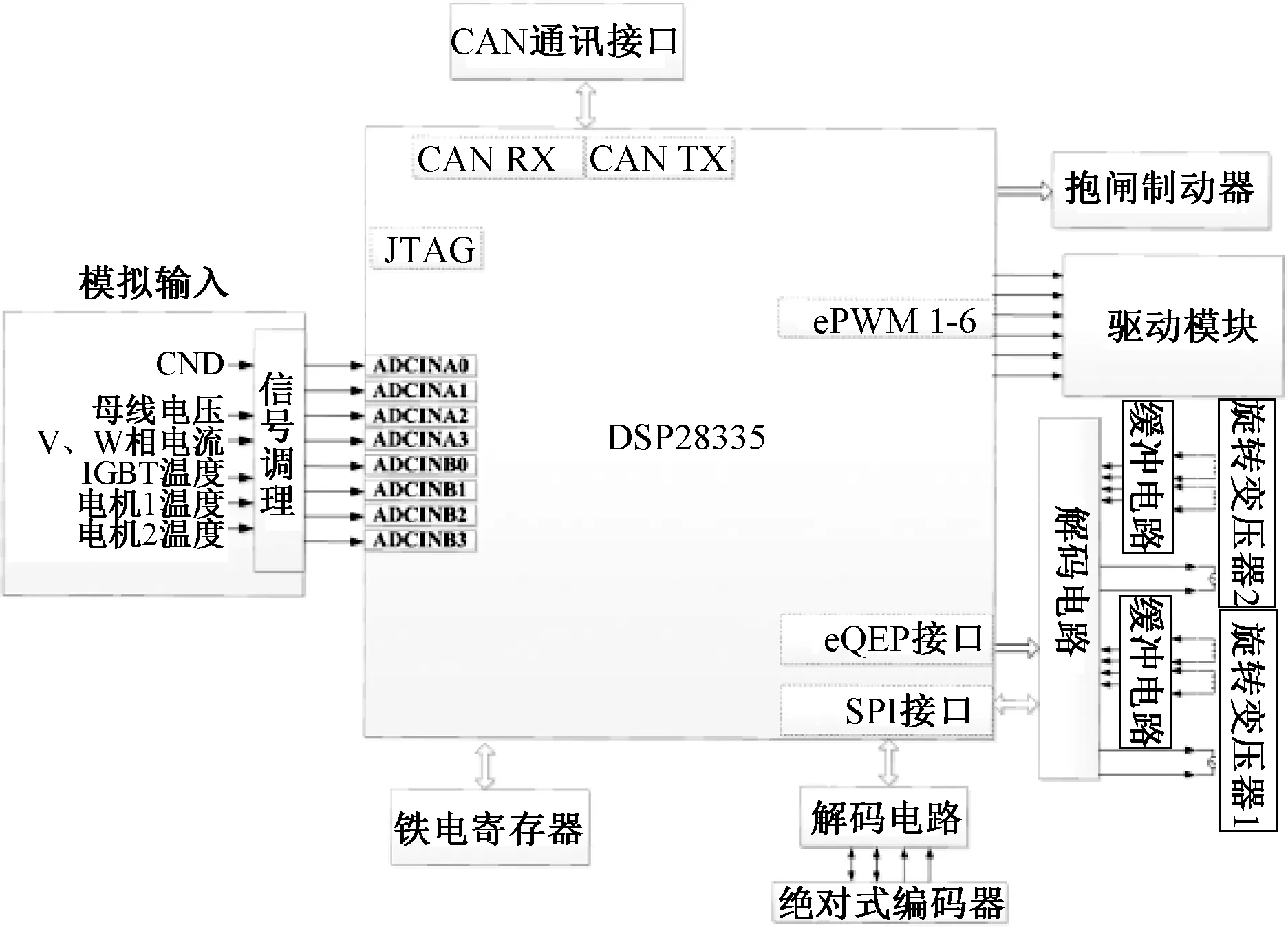

2.2 控制电路设计

控制器所需检测的实时信号多,算法复杂。DSP28335作为系统控制芯片,运算速度快、实时性高,拥有专门用于电机控制外设——增强型脉宽调制模块(ePWM)、ADC转换单元、串行通信(SCI、SPI)等接口,可发挥其高性能的信号处理和控制功能。

控制电路框图如图4所示,该系统利用DSP(TMS320F28335)的AD转换模块实现直流母线电压、相电流信号的采样与保护功能;ePWM模块产生PWM波;CAN模块实现通讯功能;考虑DSP运行过程状态参数监控及故障状态发生时的状态保存,需要选用铁电存储器,掉电后数据能够保存以便进行故障诊断和数据处理。控制器具有双抱闸输出控制信号功能,即通过DSP的I/O口和外部电路控制报闸继电器线圈,继电器闭合抱闸制动器工作。

图4 控制系统框图

位置检测电路是该驱动器的设计亮点,利用旋转变压器专用解码芯片AD2S1210,可将旋转变压器输出的角位置和角速度信号直接转换为数字逻辑电平信号[6]。DSP的SPI接口将该转子位置信号采集并解析,同时具备多路反馈信号复用功能,按照AD2S1210解码芯片串行接口时序要求,开展多路片选设计,分时将数据传输至片内寄存器中,实现双电机信号兼容采样设计的要求。

多用途电机驱动系统编码器信号输入存在信号切换过程,电磁屏蔽的完整性较单一状态有所下降,且存在天线效应和局部电磁兼容问题。同时考虑电机驱动器中大功率器件在PWM变换过程中会造成电磁干扰信号,因此在有限空间里控制板、功率板、电源板和功率模块设计,以及机箱内线缆布局设计,均以提高抗干扰能力。

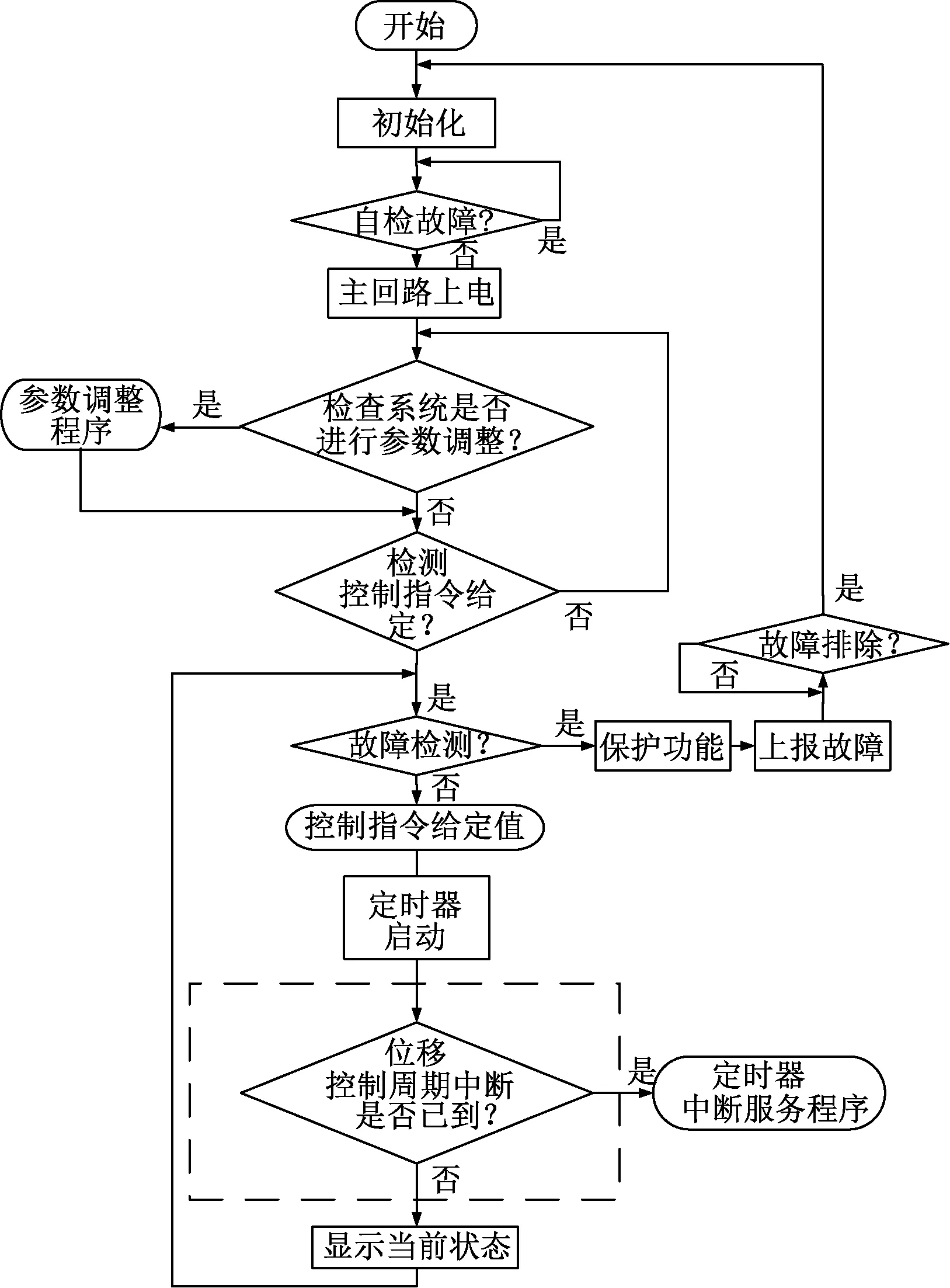

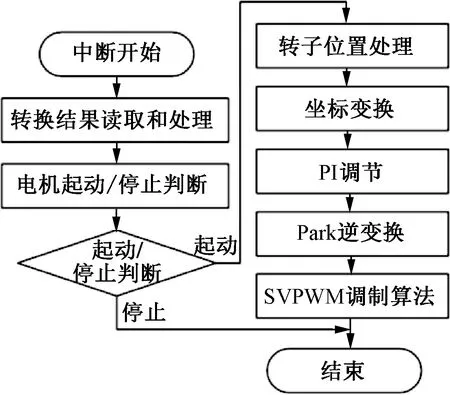

2.3 控制软件设计

本软件基于DSP28335平台,图5、图6为系统程序框图。其中,主程序主要完成初始化,包括配置寄存器、双电机所对应的参数赋值操作等,然后进行上电自检,若系统正常则程序运行,若报故则驱动器输入保护,上位机显示故障并提示检修。中断处理程序是系统控制算法的核心部分,它包括AD转换、转子位置处理、闭环PI调节、坐标变换子程序以及SVPWM算法程序等。

图5 控制系统主程序框图

图6 中断处理程序框图

3 试验及结果分析

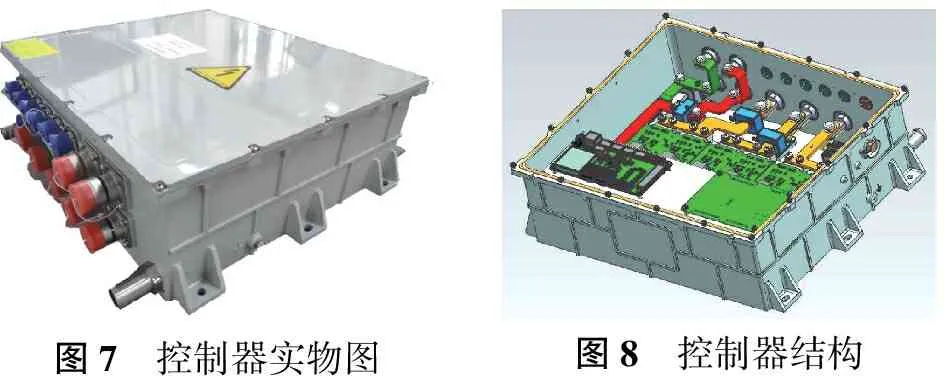

3.1 试验平台

试验采用一台自主研制的多用途电机控制器分时驱动两台92 kW PMSM。控制器主要由控制板、功率板、电源板和功率模块等组成,如图7、图8所示。

图7 控制器实物图图8 控制器结构

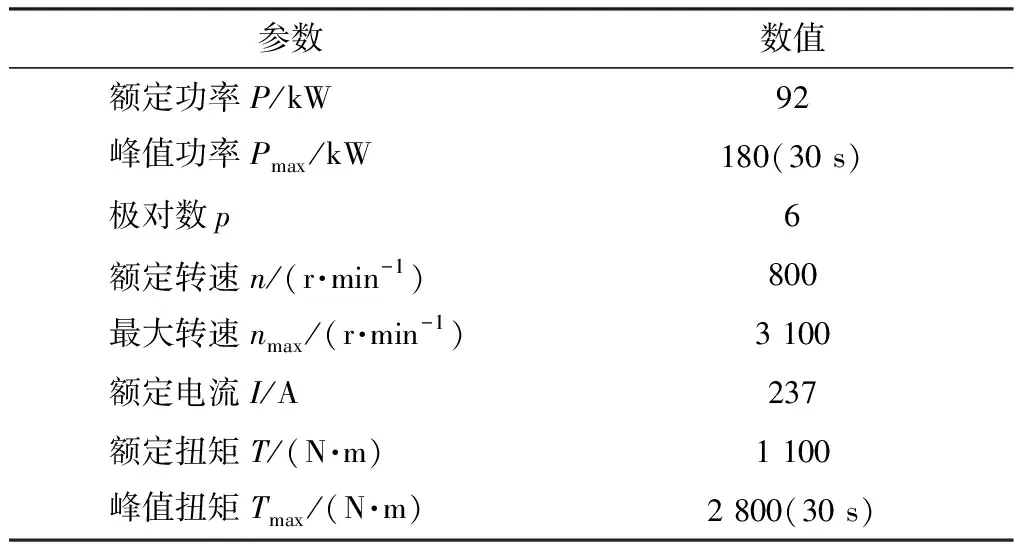

两台PMSM参数一样,如表1所示。

3.2 试验内容及结果

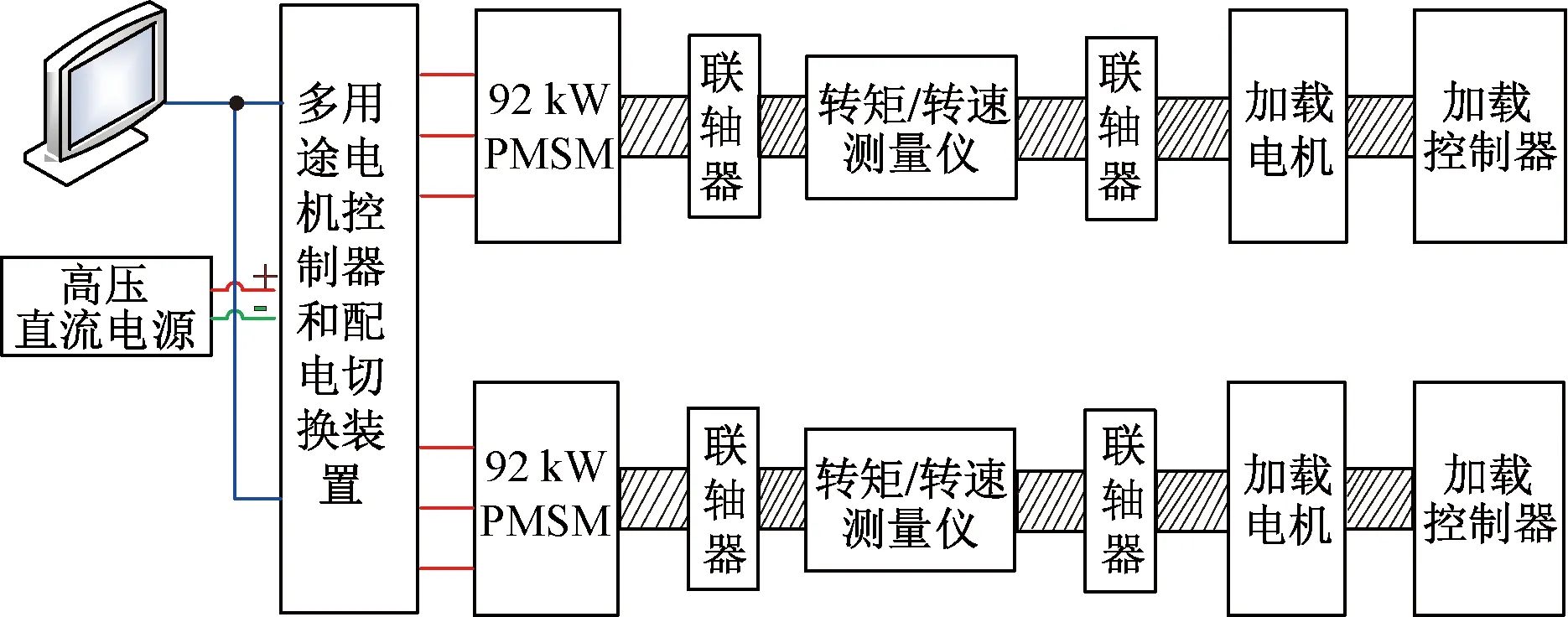

采用对拖台架进行加载,试验环境如图9所示。

表1 永磁同步电机的参数

图9 台架试验环境示意图

对两路电机转子位置信号采样测试,检测旋转变压器返回信号,用CANalyzer采集数据如图10所示,通过软件切换,可实现电机1(电机位置值为458)和电机2(电机位置值为3384)转子位置信号采样。

图10 两路电机转子位置信号采样测试

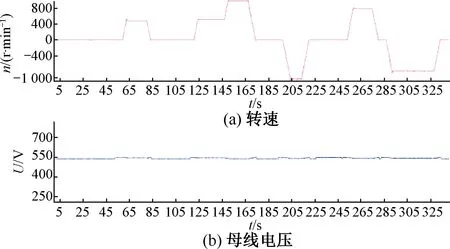

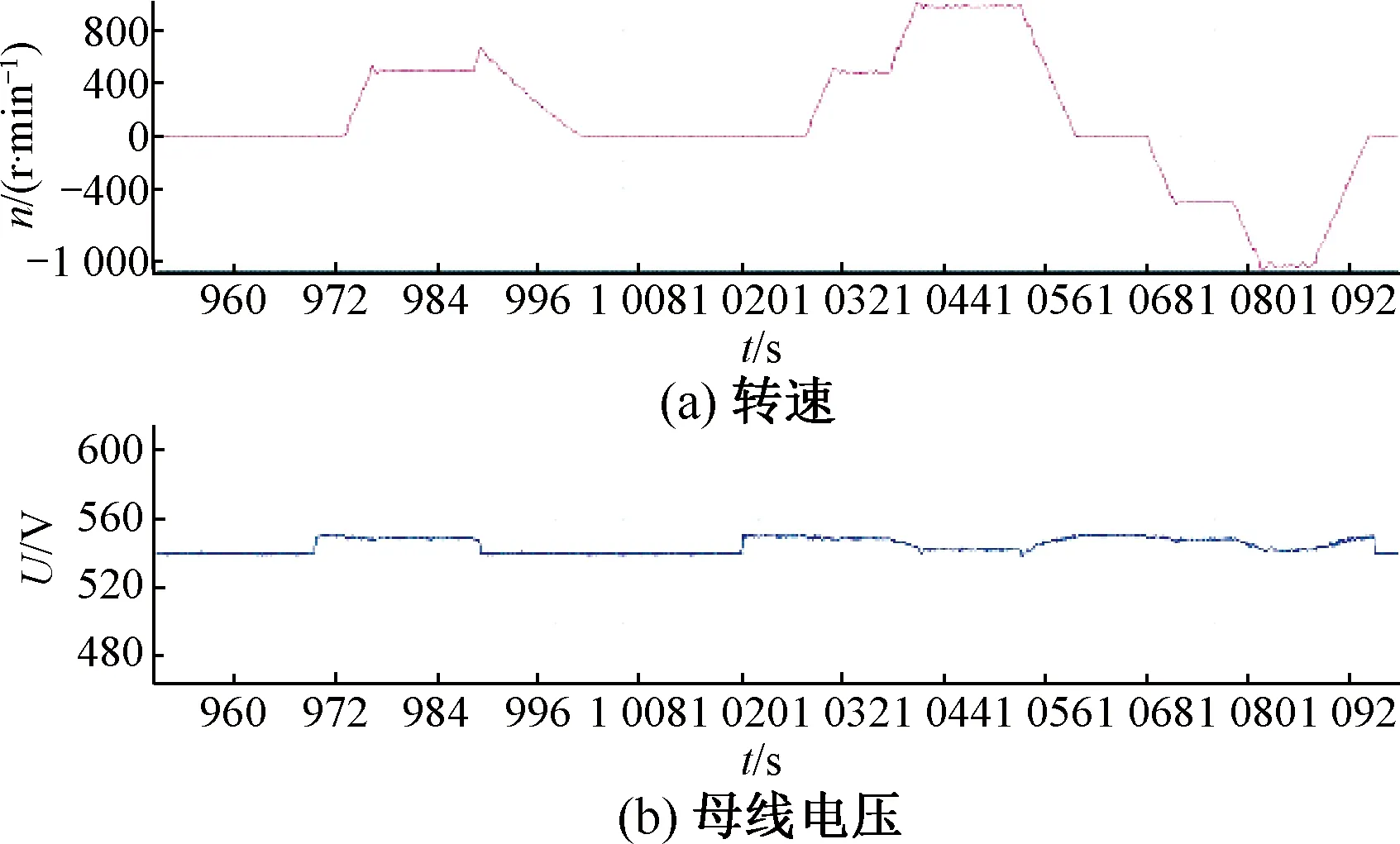

结果如图11、图12所示。根据运行曲线知,电机在±1 000 r/min、额定电压550 V(DC),可正常运行,信号采集正常。

图11 电机1实际转速曲线

图12 电机2实际转速曲线

4 结 语

本文论述了在特种车辆应用场合多用途电机驱动系统设计的重要性,着重介绍了矢量控制方案、多用途电机驱动系统总体方案、控制电路方案以及控制软件设计,并通过相关试验对系统设计进行充分验证,为特种车辆永磁同步多用途电机驱动系统研发提供借鉴。