氧气等离子体处理对CFRP表面特性及胶接界面力学性能的影响

2022-10-24王大伟巨乐章朱安安

王大伟,李 晔,巨乐章,朱安安

(1 中国民航大学 航空工程学院,天津 300300;2 中国民航大学 安全科学与工程学院,天津 300300)

碳纤维增强复合材料(CFRP)在航空航天领域的应用日益广泛,已成为飞机轻量化设计的重要材料之一[1-3]。在民用飞机上,复合材料的连接方式有多种,如机械连接、胶接等。与传统机械连接方法相比,胶接连接具有结构质量轻、无应力集中等优点,在复合材料连接中的应用日趋广泛[4-5]。目前,胶接结构的可靠性受限于其连接强度和韧性,常使用在次要承载部位,或以辅助的方式参与结构承载,如胶焊和胶铆等混合连接[6-7]。因此提高胶接接头的强度与韧性,对胶接应用具有重要意义。

胶接连接的黏结性能受表面状态影响较大,当界面黏结较为薄弱时,断裂破坏主要发生在材料与胶黏剂界面[8],因此,通常需要对材料表面进行适当处理,改善胶接性能。表面制备方法包括机械方法[9]、化学方法[10-11]和物理化学方法[12-14]等。其中,机械方法操作误差大、表面改性反应缓慢,化学方法易对环境造成污染,物理化学方法主要包括激光处理和等离子体处理,激光处理是一种快速可控的技术,但过高的热量容易使纤维产生损伤。与其他处理方式相比,等离子体表面处理具有不损伤材料基体的前提下显著提高表面活性的优势,是一种高效、环保、低成本的处理方式,在复合材料、金属等材料表面改性及胶接表面预处理中具有广泛应用前景[15]。

近年来国内外学者通过等离子体对CFRP表面进行预处理,有效提高了CFRP胶接性能。翟全胜等[16]通过打磨、喷砂、等离子体处理方法对T800碳纤维/高韧性环氧树脂复合材料进行改性,研究发现,相对于其他方法,经等离子体处理后的胶接接头力学性能有明显提高。Zia等[17]使用氩气、氧气作为等离子处理气体,研究了处理后CFRP表面接触角的变化,发现通过氧气等离子处理后的CFRP表面润湿性的提高更为显著,而惰性气体氩气处理的效果不佳。Kim等[18]研究了氦气和氧气等离子体处理参数对CFRP黏结性能的影响,研究发现随着等离子体处理功率和处理时间的增加,胶接接头拉伸性能不断提高,然而,过长的处理时间会导致CFRP表层树脂的选择性烧蚀和碳纤维的暴露,从而导致胶接性能的下降。Pizzorni等[19]采用氧气等离子体射流处理CFRP表面,研究发现,经氧气等离子体处理后CFRP表面润湿性和表面能得到提高,表面形成微米级沟壑,胶接接头拉剪强度显著增大。但氧气等离子体处理对CFRP表面物理化学性质的影响研究尚不充分,与胶接界面性能影响的相关机理研究较少,不利于氧气等离子体处理技术在实际工程中的应用和发展。

本工作使用低温氧气等离子体处理设备对CFRP待胶接面进行预处理,采用接触角测量仪,SEM,AFM,XPS等对等离子体处理前后的CFRP表面润湿性、表面能、表面形貌、表面化学组分等表面特性进行了表征。通过双悬臂梁(double cantilever beam,DCB)实验对胶接界面Ⅰ型断裂行为进行研究,从极值载荷和断裂能等角度分析CFRP界面力学性能,结合胶接界面理论和断裂面失效形貌分析,研究了氧气等离子体处理对CFRP表面特性和胶接界面力学性能的影响。

1 实验材料与方法

1.1 实验材料

CFRP基材采用热压罐成型工艺制备,碳纤维预浸料/环氧树脂牌号为USN15000/7901,铺层方式为[0/90]4S,共16层,复合材料主要性能参数见表1。选用的胶黏剂为Araldite 2015环氧树脂胶,在室温下固化。胶黏剂主要性能参数见表2。

表1 复合材料主要性能参数Table 1 Main performance parameters of composites

1.2 氧气等离子体表面处理工艺

氧气等离子体处理设备型号为TS-PL150型低温等离子体处理仪,主要原理示意图如图1所示。仪器射频频率为13.56 MHz,输出功率范围为0~1000 W,将待胶接的CFRP基材放置于真空腔室中,气压为100 Pa,设定氧气流速为150 mL/min,功率为800 W,处理时间t为5,10,15,20,25,30 s。

表2 Araldite 2015主要力学性能参数Table 2 Main performance parameters of Araldite 2015

图1 氧气等离子体处理原理示意图Fig.1 Schematic diagram of oxygen plasma processing principle

1.3 表面特性表征

1.3.1 表面微观形貌

采用SPM-9700型原子力显微镜(AFM)通过非接触法测量CFRP的表面微观形貌,扫描面积为5 μm×5 μm。采用S-3400 N型扫描电子显微镜对CFRP表面形貌进行表征。

1.3.2 表面润湿性与表面自由能

采用SDC-200S型接触角测量仪,通过去离子水和二碘甲烷两种测试液体,在室温下对处理后的CFRP表面的接触角进行测试,待测液的试滴体积为2 μL。待测液表面自由能参数如表3所示。通过图形软件读取接触角度,在本实验中,接触角选取5次测量后的平均值。

表3 去离子水和二碘甲烷的表面自由能参数Table 3 Surface free energy parameters of deionized water and diiodomethane

通过OWR方程(Owens-Wendt-Rebel)计算氧气等离子体处理前后CFRP表面自由能、极性分量和色散分量[20],计算公式如下:

(1)

1.3.3 表面元素组分

采用Thermo Fisher K-alpha型光射线电子能谱分析仪(XPS)测定CFRP表面元素含量及官能团的变化。使用XPS-PEAK软件对C1s和Si2p进行分峰分析,根据分峰谱图中各个峰的相对峰面积计算各官能团的含量。

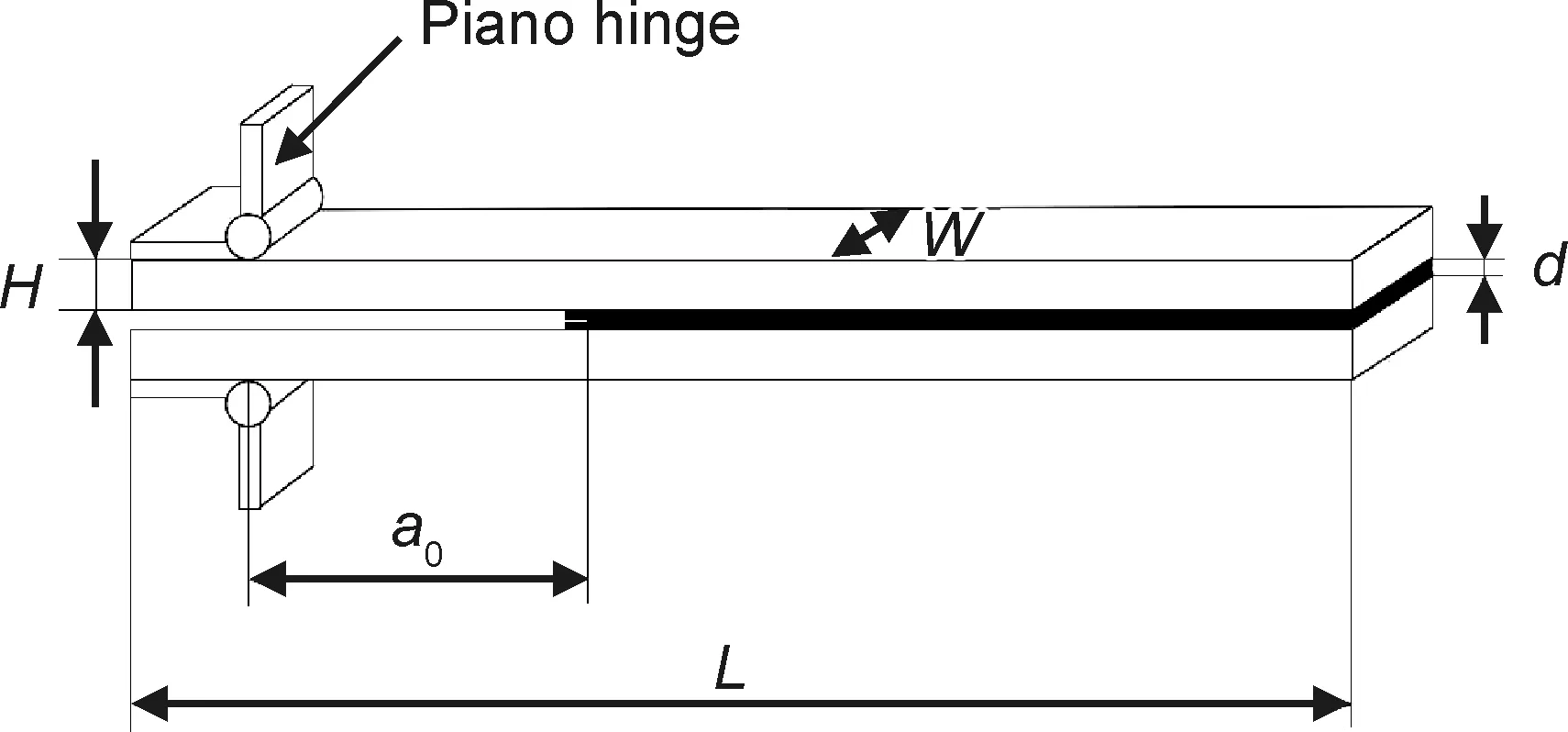

1.4 试样制备及双悬臂梁实验

参考ASTM D5528标准制备DCB胶接试样,将处理后的CFRP基材立即进行胶接,以避免等离子时效性的影响。CFRP基材长度L为180 mm,宽度W为25 mm,厚度H为2.0 mm,胶接区域范围为25 mm×105 mm,采用微球控制胶层厚度d为0.2 mm。在试样胶层中间预埋一层聚乙烯薄膜,固化24 h后,抽出薄膜,得到预制裂纹。

在试样预制裂纹的端部粘接琴式铰链。DCB试样几何尺寸如图2所示。预制裂纹端部与琴式铰链轴心距离a0为50 mm。试样固化24 h后,采用Instron5982电子万能材料试验机对DCB试件进行加载实验,加载速率设置为2 mm/min,加载时采用数码摄像机记录裂纹扩展位移,为减小误差,每种处理参数下的DCB试样测试5组,实验过程如图3所示。

图2 DCB试样尺寸示意图Fig.2 Specimen dimensions diagram for DCB test

图3 DCB加载实验Fig.3 DCB load test

使用修正梁(MBT)方法计算CFRP胶接界面Ⅰ型断裂韧度(GⅠC),计算公式如下:

(2)

式中:P为裂纹扩展临界载荷;δ为对应于P时的加载点位移;W为试样宽度;a为裂纹总长度(a=a0+Δa,Δa为测量的裂纹长度增量);截距Δ由柔度立方根C1/3与裂纹总长度a的函数关系数据拟合测得,用以纠正裂纹前端可能出现的偏转,其中柔度C为加载点位移与裂纹扩展临界载荷的比值,即C=δ/P,如图4所示。

图4 DCB试样的修正梁(MBT)方法示意图Fig.4 Schematic diagram of modified beam theory (MBT) method for DCB specimens

2 结果与分析

2.1 CFRP表面润湿性及表面能分析

由胶接界面理论可知,胶接界面强度随着表面水接触角的降低而明显提高,表面形貌、污染物残留以及表面化学组分的改变等因素均会影响材料表面润湿性能[21]。图5为不同时间氧气等离子体处理下CFRP表面水接触角和二碘甲烷接触角的测量结果。未经氧气等离子体处理时,CFRP表面平均水接触角为97°左右,表面呈疏水性,润湿性较差,不利于CFRP与胶黏剂的界面黏结。经氧气等离子体表面处理后,随着处理时间的增加,CFRP表面水接触角逐渐减小,亲水性增加,表面润湿性能提高。当处理时间t超过20 s时,CFRP表面水接触角值保持在29°左右,这表明氧气等离子体处理对CFRP表面润湿性的提高存在饱和值。其主要原因是,随着处理时间的延长,等离子体刻蚀作用加剧,在表面化学基团重组的过程中,部分新生成的含氧基团被破坏,达到一个动态平衡过程,导致润湿性能不再提高。同时氧气等离子体处理前后二碘甲烷接触角略微增加,保持在54°左右,这说明氧气等离子体处理对CFRP表面非极性分量影响较小。

图5 不同时间氧气等离子体处理下CFRP表面水和二碘甲烷接触角Fig.5 Contact angle between water and diiodomethane on CFRP specimens surface under different treatment time of oxygen plasma

表面自由能与其表面吸附性能密切相关,主要由极性分量、非极性分量(色散分量)组成[20]。图6为不同时间氧气等离子体处理下CFRP表面自由能。可以看出,随着氧气等离子体处理时间的增加,CFRP表面极性分量从0.34 mJ/m2提高至37.41 mJ/m2,而非极性分量略微下降,从33.14 mJ/m2下降至29.71 mJ/m2。表面极性分量所占比例从1%增加至56%,材料表面自由能由未处理时的33.48 mJ/m2提高至67.12 mJ/m2,这表明氧气等离子体处理后CFRP表面自由能的提高主要由于表面极性分量及其所占比例的增加。材料表面自由能及极性分量占比增多,是引起表面结合功提高的主要原因[22],因此,表面润湿性及表面吸附性能得到改善。

图6 不同时间氧气等离子体处理下CFRP表面自由能Fig.6 Surface free energy of CFRP specimens under different treatment time of oxygen plasma

2.2 CFRP表面形貌分析

图7是不同时间氧气等离子体处理下的SEM图。从图7(a)中可以看出,未处理的CFRP表面有轻微划痕并残留较多颗粒状附着物,这可能来自制造及运输过程中表面被污染,这些污染物的存在阻碍胶黏剂与被黏物的接触,不利于CFRP与胶黏剂的黏结。经氧气等离子体处理后的试样表面形貌发生明显变化(图7(b)~(d)),处理时间t=10 s时,试样表面仅有少量杂质,表面清洁度增加(图7(b))。随着处理时间t增加至20 s时,试样表面杂质得到有效清除,同时形成微小凹坑(图7(c)),这是由于等离子体处理CFRP表面时,激发的高能离子打断了表面残留物的分子链,使其电离和激发成更小的分子链,有效清除了表层结构中的水分、灰尘和油脂等,削弱了弱界面层的影响;同时,由于等离子体刻蚀作用,CFRP表面产生了较多微小凹坑,胶黏剂渗入表层凹坑后,增大了粘接接触面积,提高了机械黏结力。同时随着处理时间t延长至30 s,高能粒子对CFRP表层树脂刻蚀加剧,导致表面的刻蚀凹坑逐渐扩大(图7(d)),这些大面积凹坑的存在会使基体表面与胶黏剂黏结过程中产生空隙及孔洞,不利于胶接强度进一步增加。

图7 不同时间氧气等离子体处理下CFRP表面SEM图(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 sFig.7 SEM images of CFRP specimens surface under different treatment time of oxygen plasma(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 s

通过AFM对CFRP表面微观轮廓及最大高度差进一步表征,如图8所示。由图8(a)可见,未处理的CFRP表面相对光滑,表面沟壑起伏程度较高,高度差存在不均匀性,可能会导致粘接过程中产生空隙,不利于基体与黏结剂黏结。经氧气等离子体处理后,如图8(b)~(d)所示,CFRP表面粗糙度(Ra)和最大高度差从未处理时的81.24 nm和267.42 nm分别降低至9.62 nm和110.16 nm(如表4所示),其原因是,一方面等离子体处理清除了表面的污染物和残余的脱模剂等杂质;另一方面CFRP表层树脂发生纳米级消融,表面产生较多且密集的纳米级峰谷分布沟壑,但表面沟壑起伏程度明显降低。等离子体处理后,虽然CFRP表面Ra和最大高度差降低,但是增大了基体与黏结剂黏结的接触面积,使基体表面得到更充分的浸润,从而提高了胶接性能。

图8 不同时间氧气等离子体处理下CFRP表面AFM图(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 sFig.8 AFM images of CFRP specimens surface under different treatment time of oxygen plasma(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 s

表4 不同时间氧气等离子体处理下CFRP表面粗糙度和最大高度差Table 4 Surface roughness and maximum height difference of CFRP specimens under different treatment time of oxygen plasma

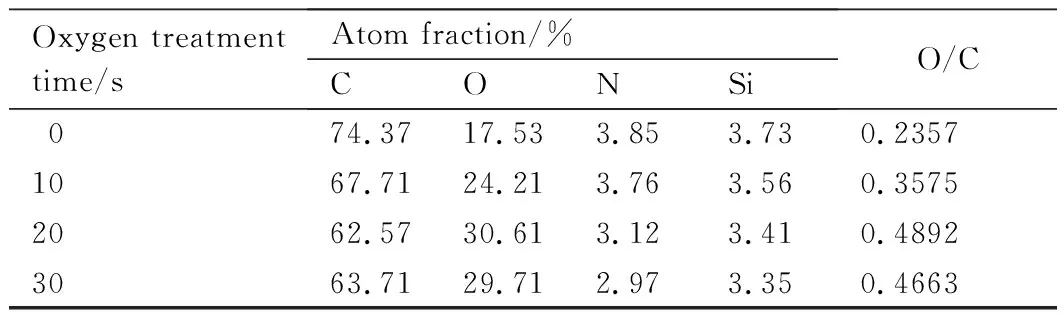

2.3 CFRP表面化学成分分析

对不同时间氧气等离子体处理下的CFRP表面元素组分、含量及化学基团变化进行XPS测试。图9为不同时间氧气等离子体处理下CFRP表面XPS图谱,由图可知,CFRP表面化学组分主要由C,O,N,Si等元素组成,与未处理相比,经氧气等离子体处理后,各元素含量发生明显变化。表5为不同时间氧气等离子体处理下CFRP表面主要元素成分及所占比例。从图9和表5可以看出,经氧气等离子体处理后,表面O元素含量增加,C,N和Si元素含量均有不同程度的下降,随着处理时间t的增加,氧气等离子体中的O离子与CFRP表面的相互作用更加频繁,O元素含量不断提高。当氧气等离子体处理时间t=20 s时,C,N和Si元素含量分别下降了15.86%,18.96%和8.57%,O元素含量提高了0.75倍,O与C的元素含量比值(O/C)提高了1.08倍,O/C的提高,有利于胶接界面化学键合作用的增强。当氧气等离子体处理时间t=30 s时,O元素含量略有下降,可能是由于随着氧气等离子体处理时间的进一步延长,等离子体刻蚀作用加剧,部分新生成的含氧官能团被破坏。

图9 不同时间氧气等离子体处理下CFRP表面XPS图谱Fig.9 XPS spectra of CFRP specimens surface under different treatment time of oxygen plasma

表5 不同时间氧气等离子体处理下CFRP表面化学组分及其所占比例Table 5 Surface chemical composition and proportion of CFRP specimens under different treatment time of oxygen plasma

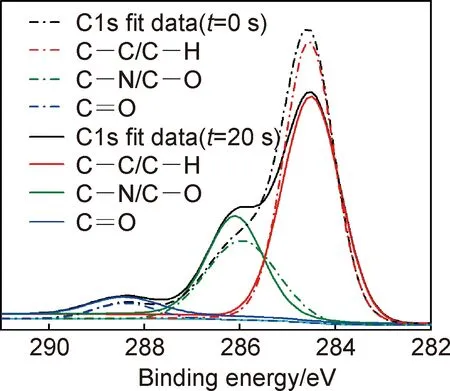

表6 氧气等离子体处理前后CFRP试样表面XPS的C1s和Si2p分峰拟合数据Table 6 C1s and Si2p peak-differentiating and imitating data for XPS of CFRP specimen surface before and after oxygen plasma treatment

图10 氧气等离子体处理前后CFRP表面的XPS C1s光谱Fig.10 C1s narrow-scan XPS spectra of CFRP specimen surface before and after oxygen plasma treatment

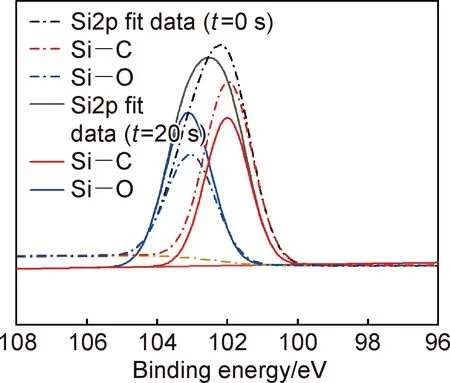

图11为分峰处理后的CFRP表面Si2p谱图。如图11所示,与未处理相比,氧气等离子体处理时间t=20 s时,CFRP表面的Si2p峰变化不大,峰位向高能量方向偏转了0.6 eV,引起峰位偏移的原因可能是由于界面SiO2层的生成增加了带偏移[25]。表面Si—C(101.9 eV)[26]基团含量下降34.61%,Si—O(103.2 eV)基团含量提高了0.74倍,说明氧气等离子体处理后并未彻底清除表面硅元素,而是与氧离子结合形成了有利于黏结性能的SiO2薄层。

图11 氧气等离子体处理前后CFRP表面的XPS Si2p光谱Fig.11 Si2p narrow-scan XPS spectra of CFRP specimen surface before and after oxygen plasma treatment

2.4 CFRP胶接界面断裂韧度分析

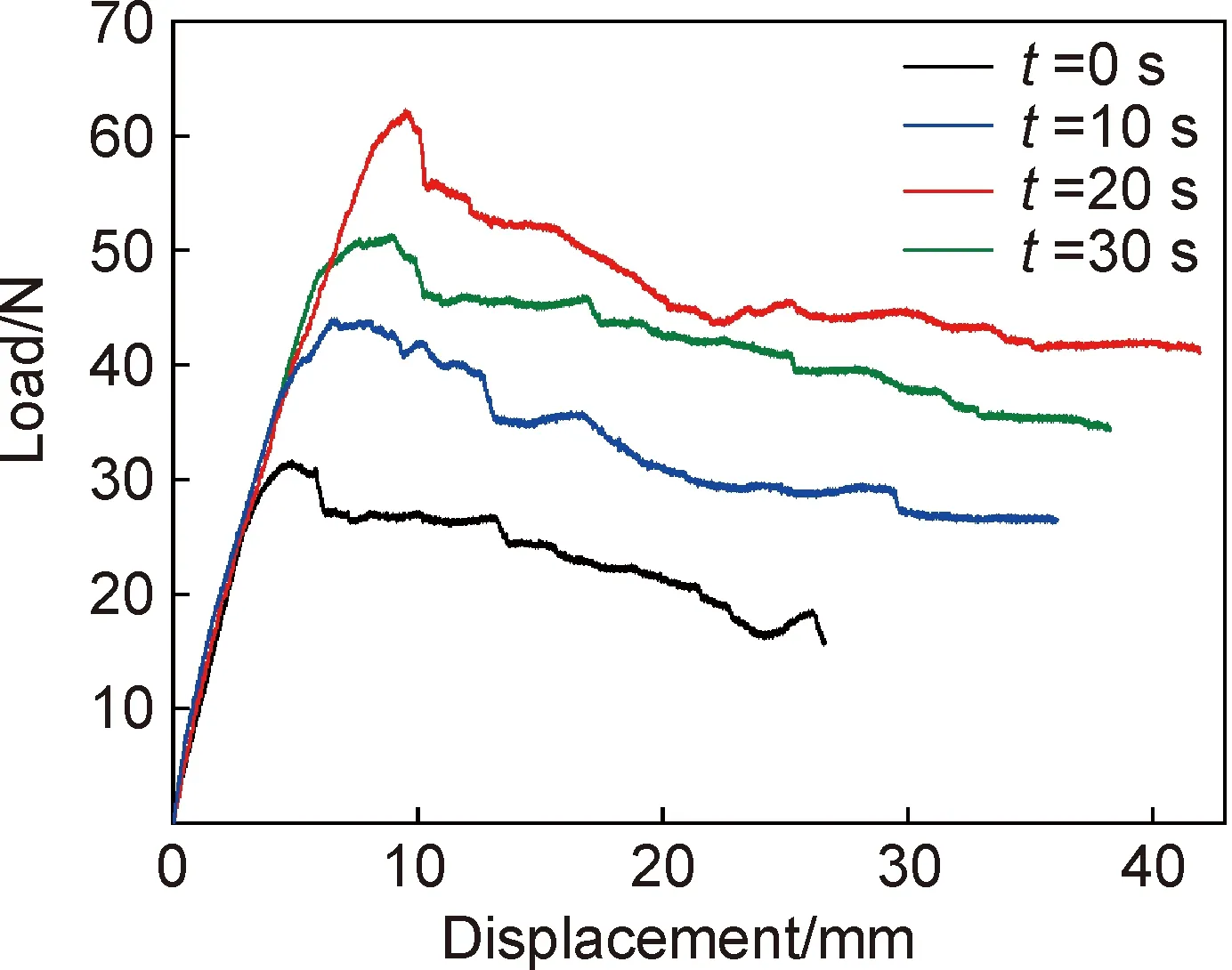

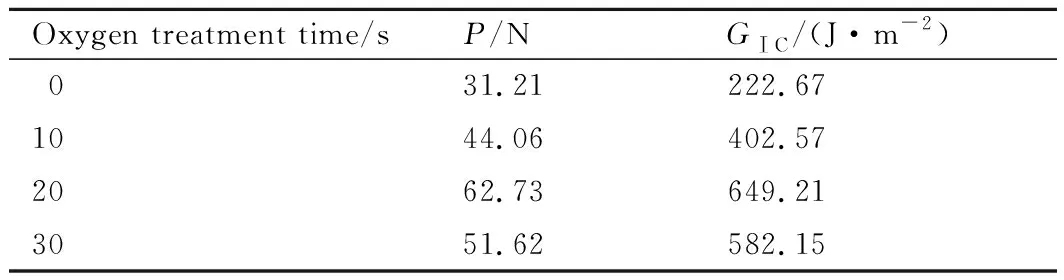

通过DCB实验,获得不同时间氧气等离子体处理下CFRP胶接试样界面的载荷-位移曲线,如图12所示。可以看出,未经处理的DCB试样的裂纹扩展载荷处于较低水平,最大剥离载荷P仅为31.21 N,经氧气等离子体处理后,随处理时间的增加,试样最大剥离载荷逐渐增加,当处理时间t=20 s时,达到62.73 N(表7),相比于未处理试样提高了1.01倍,并在裂纹扩展过程中始终保持较高载荷水平。当处理时间达到t=30 s时,DCB试样最大剥离载荷降至51.62 N。采用修正梁(MBT)方法对实验数据进行分析,得到不同时间氧气等离子体处理下DCB试样的裂纹扩展阻力曲线(R曲线),如图13所示。可以看出,未处理DCB试样Ⅰ型断裂韧度GⅠC仅为222.67 J/m2,经氧气等离子体处理t=20 s时的试样Ⅰ型断裂韧度达到649.21 J/m2,提高了1.92倍。随着处理时间延长至t=30 s,试样Ⅰ型界面断裂韧度降低约10%(582.15 J/m2)。这表明随着氧气等离子体处理时间的增加,CFRP胶接界面最大剥离载荷和Ⅰ型断裂韧度均呈现先增大后减小的趋势。

图12 不同时间氧气等离子体处理下DCB试样载荷-位移曲线Fig.12 Load-displacement curves of DCB specimens under different treatment time of oxygen plasma

表7 不同时间氧气等离子体处理下DCB试样的最大剥离载荷和Ⅰ型断裂韧度Table 7 Stripping maximum load and modeⅠ fracture toughness of DCB specimens under different treatment time of oxygen plasma

图13 不同时间氧气离子体处理下DCB试样的Ⅰ型断裂韧度Fig.13 ModeⅠfracture toughness of DCB specimens under different treatment time of oxygen plasma

图14为不同时间氧气等离子体处理下DCB试样失效形貌。从图14(a)中可以看出,未处理试样的失效模式为界面失效,胶黏剂分布在CFRP表面一侧,CFRP基材与胶黏剂黏结界面的黏结力较为薄弱,界面粘接强度低于胶黏剂强度,试样加载时,裂纹沿着黏结力较为薄弱的界面进行扩展,胶黏剂基体性能并未得到利用,胶接界面最大剥离载荷和Ⅰ型断裂韧度较低。经氧气等离子体处理时间t=10 s时的DCB试样,失效形貌出现内聚失效(图14(b)),部分胶黏剂分布在CFRP基材两侧,失效模式为胶黏剂内聚失效和界面失效共存的混合失效(mixed failure)模式,结合表面表征结果可以发现,表面污染物的去除以及表面接触面积、表面自由能和含氧极性基团的增加,提高了CFRP与胶黏剂界面粘接强度,促使CFRP基体与胶黏剂更紧密的黏结。部分区域界面粘接强度高于胶黏剂强度,胶黏剂基体性能得到部分利用,胶接界面最大剥离载荷和Ⅰ型断裂韧度提高。

图14 不同时间氧气等离子体处理下DCB试样的失效形貌(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 sFig.14 Failure morphologies of DCB specimens treated with oxygen plasma at different time(a)t=0 s;(b)t=10 s;(c)t=20 s;(d)t=30 s

当氧气等离子体处理时间t≥20 s时,由于等离子体改性作用进一步增强,胶接界面粘接强度高于胶黏剂强度,胶黏剂基体性能得到充分利用,最大剥离载荷和Ⅰ型断裂韧度均达到较高值。DCB试样失效模式由界面失效完全转化为内聚失效,此时出现两种内聚失效模式。当t=20 s时,裂纹从胶层内部扩展,断裂面失效模式主要呈现对称式的胶黏剂内聚失效模式,部分区域出现呈不规则形状的薄粘接层(图14(c)),说明裂纹在胶黏剂层间部分区域产生偏移,导致界面附近内聚失效的产生。t=30 s时,CFRP一侧存在薄黏结层,另一侧存在较厚胶层,断裂面失效模式为非对称分布形式的胶黏剂界面附近内聚失效模式(图14(d)),裂纹沿界面处扩展且偏移量较小。

对比氧气等离子体处理时间t≥20 s时的表面特性、断裂能和失效形貌分析可以发现,当CFRP表面润湿性基本达到饱和时,表面形貌对胶接界面最大剥离载荷和Ⅰ型断裂韧度的提高也有一定贡献作用。当t=20 s时,谷峰分布的纳米级沟壑和微坑的存在,提高了表面机械互锁性能,同时有利于裂纹在胶层中形成偏转,产生更大的断裂面积,在裂纹扩展时消耗更多的能量,提高胶接界面的最大剥离载荷和Ⅰ型断裂韧度[27-29]。与之相比,当t=30 s时,CFRP胶接界面最大剥离载荷和Ⅰ型断裂韧度降低,此时表面平均面粗糙度较低,表面趋于平滑,表面机械互锁作用减弱,不利于裂纹偏转,裂纹沿界面附近产生内聚破坏。图15为氧气等离子体处理时间t=20 s和t=30 s下DCB试件断口失效形貌的SEM图,当t=20 s时,断口形貌中仅存在少量孔洞。当t=30 s时,断口形貌中出现大量的孔洞,这是由于随着处理时间的进一步延长,等离子体刻蚀作用加剧,表面不规则凹坑进一步扩大,胶黏剂不能与基体充分接触,界面粘接时容易出现空隙和孔洞,从而导致CFRP胶接界面力学性能的下降。

图15 不同时间氧气等离子体处理下DCB试件断口形貌的SEM图(a)t=20 s;(b)t=30 sFig.15 SEM images of fracture morphology of DCB specimens under different treatment time of oxygen plasma(a)t=20 s;(b)t=30 s

3 结论

(1)随氧气等离子体处理时间t从0 s增加至30 s,CFRP表面接触角从97°降至29°,表面极性分量及其所占比例的增加,有利于胶黏剂在CFRP表面更好的润湿及吸附。

(2)经氧气等离子体处理后,CFRP表面发生刻蚀,表面粗糙度和最大高度差降低,并产生较多谷峰分布的沟壑,有效提高了粘接表面积,使基体表面得到更充分的浸润。

(4)随着氧气等离子体处理时间t的增加,胶接界面失效模式由界面失效向内聚失效转变,胶接界面最大剥离载荷和Ⅰ型断裂韧度均呈现先增大后减小的趋势。当处理时间t=20 s时,与未处理试样相比,最大剥离载荷和Ⅰ型断裂韧度分别提高1.01倍(62.73 N)和1.92倍(649.21 J/m2)。