Cu对Fe-NiAlMn合金析出强化过程的影响

2022-10-24翟乾坤肖亚姣李嘉宝刘文庆

翟乾坤,肖亚姣,李嘉宝,刘文庆

(上海大学 材料科学与工程学院,上海 200444)

析出强化是钢铁材料中重要的强化方式,也是未来钢铁材料强度发展最有潜力的研究方向之一[1-2]。金属间化合物的析出是一种有效的强化方法,其中B2结构的NiAl相由于其晶格常数与α-Fe十分接近,能够与BCC结构的铁素体基体保持良好的共格关系,不易长大粗化,强化效果显著[3-4]。同时NiAl相具有熔点高、密度低、导热率高、抗高温氧化等优点,使其在航空航天、交通以及核反应堆等领域具备较大的应用潜力[5-7]。

在仅含NiAl强化相的合金中,当Ni,Al元素含量不高时,析出强化进程缓慢[8-9],这是由于固溶处理后两种元素在基体中的过饱和度小[10-11],造成析出相形核驱动力不足,形核率较低,进而会降低析出相的长大速率[12-13]。而Shen等[9]的研究表明Cu元素添加会加速NiAl相的析出强化进程。

由于Mn是良好的脱氧剂和脱硫剂,同时也是高强钢中重要的合金元素,钢中通常都含有Mn元素。有研究发现Fe-NiAlMn合金时效过程中,Mn会替代NiAl相中Al的位置形成Ni(Al,Mn)相,进一步增强合金的析出强化效果[14]。

Jiao等[15]将Fe-NiAlMn合金和Fe-CuNiAlMn合金在550 ℃时效0.5,1,2,4 h后,发现Fe-NiAlMn合金硬度没有明显增加,而Fe-CuNiAlMn合金硬度增加显著,时效1 h就达到峰值,显然Cu的添加显著影响Fe-NiAlMn合金的析出强化效果和进程。Kolli等[16]将Fe-CuNiAlMn合金在500 ℃长时间时效,原子探针层析技术(atom probe tomography,APT)结果显示时效2 h样品中析出了高密度的富Cu相,在富Cu相与基体界面处还观察到Ni,Al,Mn元素的偏聚,此时合金硬度达到峰值;时效1024 h样品中形成了富Cu相在核心、Ni(Al,Mn)包裹在外侧的核壳结构复合相。Kapoor等[17]将Fe-CuNiAlMn合金在550 ℃时效不同时间,发现时效2 h时就形成了富Cu相和Ni(Al,Mn)相的复合析出相,合金硬度达到峰值;研究时效100 h的复合析出相时发现Ni(Al,Mn)相和富Cu相呈现相邻结构。以上研究表明Cu元素添加后,形成的富Cu相和Ni(Al,Mn)相存在关联,进而影响Ni(Al,Mn)相的析出过程和强化效果,但这些研究都没有解释Cu元素影响Ni(Al,Mn)相析出的机理。

本工作在Fe-NiAlMn合金的基础上加入Cu元素,通过对比Fe-NiAlMn和Fe-CuNiAlMn两种合金时效过程中硬度变化规律,运用APT系统研究Cu影响Fe-NiAlMn合金中析出强化过程的机理。

1 实验材料与方法

本实验选用的两种合金的化学成分如表1所示。首先在900 ℃固溶处理2 h后水淬至室温,随后在500 ℃时效0.25,0.5,1,2,4,8,16,32,64,128,256 h。利用显微硬度计测量样品的硬度,外加载荷为4.9 N,保荷时间为10 s,每个样品测量7个点,取平均值作为最终结果。

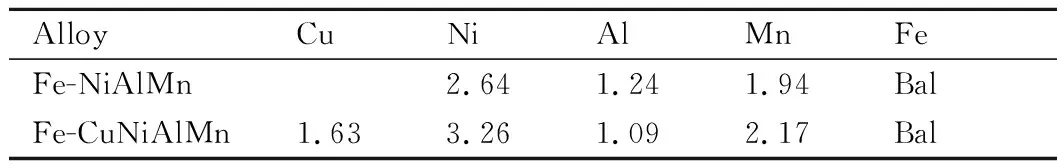

表1 实验合金的化学成分(质量分数/%)Table 1 Chemical compositions of the experimental alloys (mass fraction/%)

采用LEAP 4000XHR型原子探针对不同时效时间样品进行测试,所得数据用IVAS3.6.8软件进行分析。APT样品通过两步电解抛光的方法制得。数据采集时,将样品冷却至50 K,激光脉冲频率为200 kHz,激光脉冲能量为50 pJ,探测速率为0.5%。数据处理时,由于时效初期析出相尺寸很小,通过最大包覆分离法确定0.5,4 h合金中析出相,计算出析出相的等效半径RP和数量密度NV,确定富Cu相参数dmax=L=0.5,Nmin=10,E=0.4;Ni(Al,Mn)相参数dmax=L=0.5,Nmin=20,E=0.4;dmax为析出相中溶质原子最大间距,Nmin为溶质原子最小数量,L为包络参数,E为侵蚀参数。时效中后期采用等浓度面法计算出析出相的RP和NV,选取富Cu相和Ni(Al,Mn)相等浓度面值均为25%(原子分数)。

2 结果与分析

2.1 力学性能

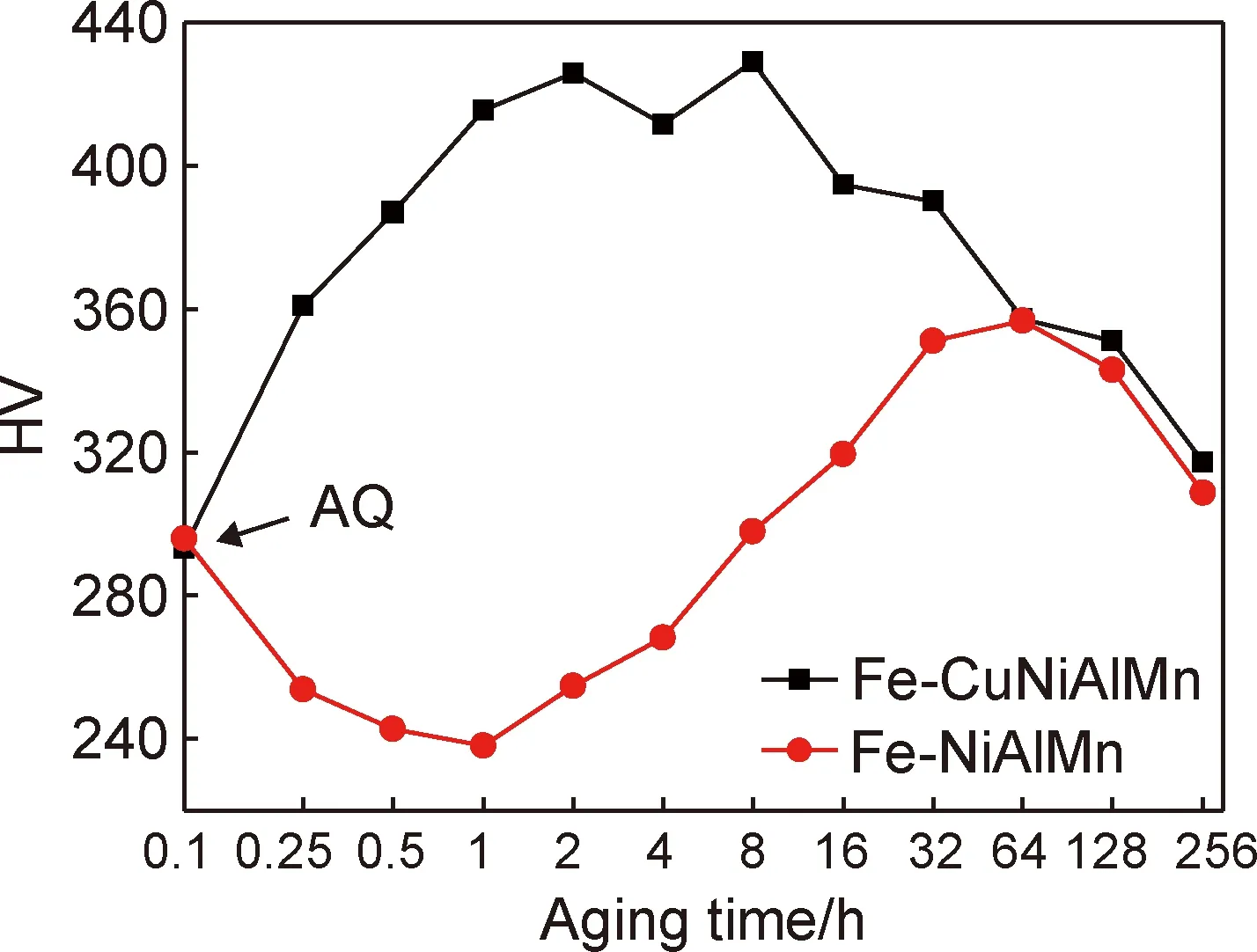

两种合金的显微硬度随时效时间的变化如图1所示。Fe-NiAlMn合金样品淬火态的硬度为296HV,时效0.5 h后有所下降,时效至4 h又有所上升,时效时间延长至16 h明显上升至320HV,随着时效时间进一步延长,硬度继续增加并在64 h达到峰值357HV,比淬火态增加了61HV,随后进入过时效阶段。Fe-CuNiAlMn合金淬火态硬度为293HV,与淬火态Fe-NiAlMn合金接近,时效0.5 h后显著增加至387HV,时效1 h后达到峰值420HV,远远高于Fe-NiAlMn合金峰值时的增加量,且到达峰值的时间明显短于Fe-NiAlMn合金的64 h,并一直保持到时效16 h,随后硬度开始下降。以上结果表明,Cu的添加显著增强了时效初期的析出强化效果,加快了析出强化进程。

图1 Fe-NiAlMn和Fe-CuNiAlMn合金在500 ℃时效不同时间的显微硬度Fig.1 Microhardness of Fe-NiAlMn and Fe-CuNiAlMn alloys aged at 500 ℃ for different time

2.2 APT分析

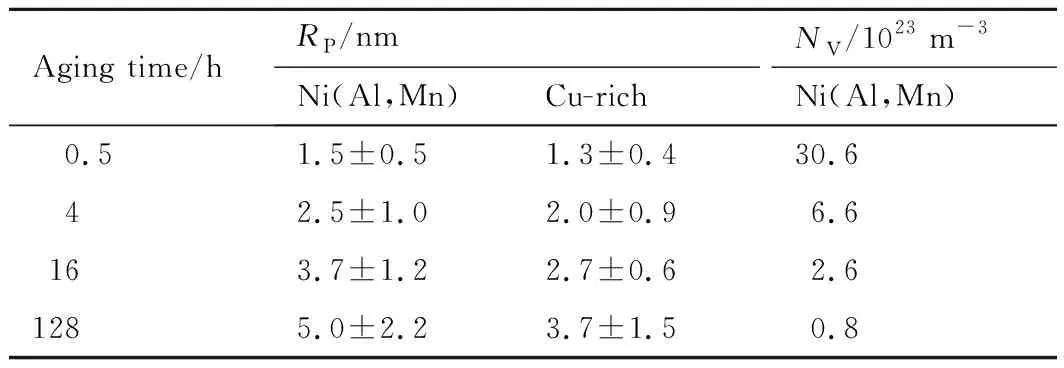

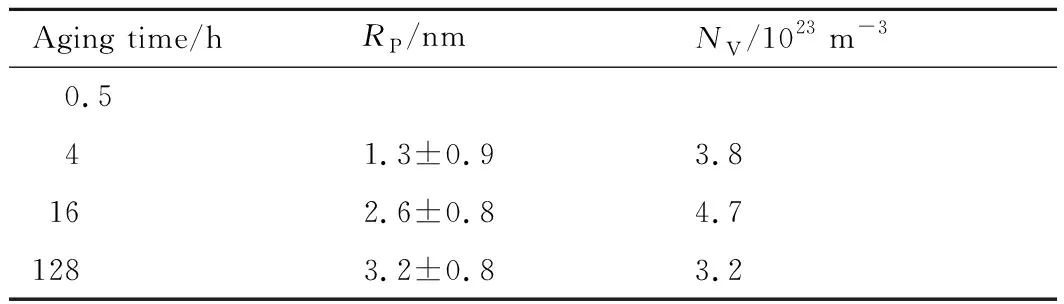

为了进一步了解Cu的添加对Fe-NiAlMn合金中析出过程的影响,对两种合金500 ℃时效不同时间样品进行APT分析,得到各元素原子的三维空间分布(图2),Fe-CuNiAlMn和Fe-NiAlMn两种合金不同时效状态下析出相的RP和NV分别如表2和表3所示,并由式(1),(2)[18]计算可得:

(1)

(2)

表2 Fe-CuNiAlMn合金中析出相的平均等效半径RP和数量密度NVTable 2 Average radius (RP) and number density (NV) of precipitates in Fe-CuNiAlMn alloy

表3 Fe-NiAlMn合金中Ni(Al,Mn)相的平均等效半径RP和数量密度NVTable 3 Average radius (RP) and number density (NV) of Ni(Al,Mn) phase in Fe-NiAlMn alloy

式中:NP为分析体积中析出相的数量;ζ为APT设备的探测重构系数,约为0.37;na为分析体积中各种元素的总原子数;Ω为原子体积,体心立方的Fe原子体积为1.178×10-2nm3;nP为一个析出相中包含的原子数。

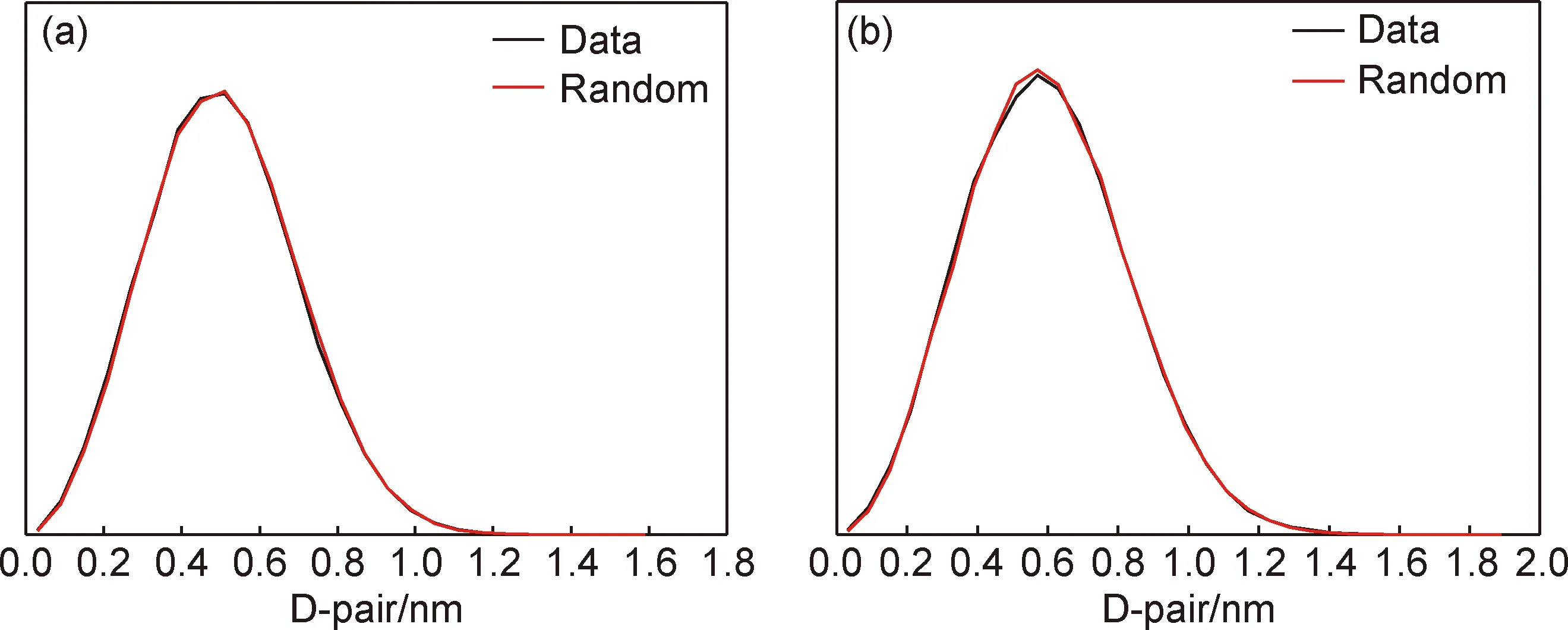

由图2(a-1)可以看出,Fe-NiAlMn合金时效0.5 h样品中未观察到元素偏聚,对Ni和Al元素进行最近邻分布(nearest-neighbor distribution,NND)分析,如图3所示,图中的Data曲线与Random曲线基本吻合,进一步表明Ni和Al元素分布均匀,说明此时没有析出强化效应,但由于淬火时合金中形成的位错和缺陷减少,导致硬度有所下降。时效4 h时样品中Ni,Al,Mn在相同位置发生偏聚(图2(b-1)),形成密度较低的纳米尺寸Ni(Al,Mn)相,出现析出强化效果,硬度略有上升。时效时间延长至16 h时,样品中析出相的RP增至2.6 nm,NV增至4.7×1023m-3,此时的合金硬度明显上升。当时效时间延长至128 h时,样品中析出相RP有所增加,约为3.2 nm,NV有所降低,说明此时合金处于过时效状态,合金硬度呈下降趋势。

图3 Fe-NiAlMn合金样品时效0.5 h后Ni(a)和Al(b)元素的NND曲线Fig.3 Nearest-neighbor distribution curves of Ni (a) and Al (b) in Fe-NiAlMn alloy aged for 0.5 h

Fe-CuNiAlMn合金时效0.5 h后的样品中,Cu元素发生了明显偏聚,形成富Cu相,RP约为1.3 nm。Ni,Al,Mn元素也在相同位置发生了明显偏聚,形成Ni(Al,Mn)相(图2(a-2)),RP约为1.5 nm,NV达到30.6×1023m-3,Ni(Al,Mn)相与富Cu相的叠加作用使合金硬度显著上升。时效4 h样品中各元素的偏聚更加明显(图2(b-2)),Ni(Al,Mn)相尺寸增加,数量密度降低,硬度进一步提高。时效时间延长至16 h时,样品中Ni(Al,Mn)相RP增至3.7 nm,NV降至2.6×1023m-3,合金开始进入过时效阶段。当时效时间延长至128 h时,样品中Ni(Al,Mn)相继续长大,RP约为5.0 nm,NV降至0.8×1023m-3,说明析出相发生严重粗化,合金硬度显著下降。对比两种合金时效过程中强化相的析出行为发现,Cu元素的加入,使Ni(Al,Mn)相的形核时间缩短至0.5 h,并且形核率大幅度提高。

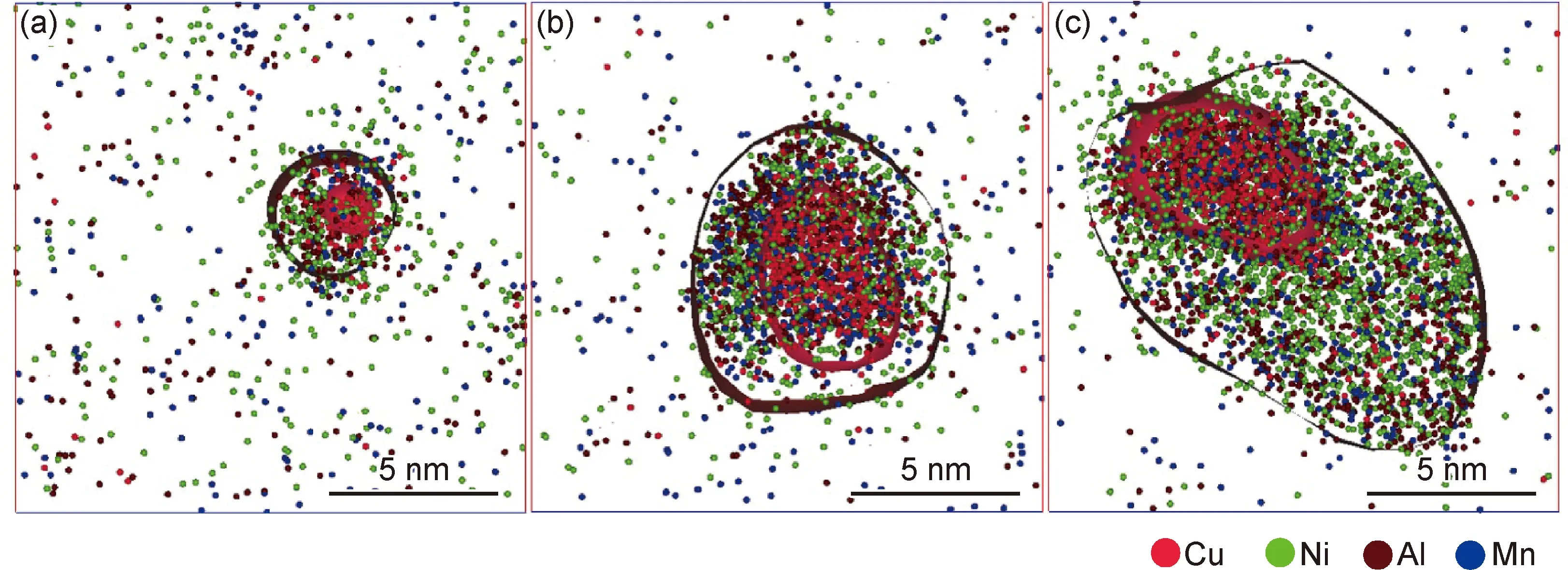

为了深入分析Cu的添加对Ni(Al,Mn)析出相的作用机理,对Fe-CuNiAlMn合金500 ℃时效0.5,4 h和128 h样品APT结果进行进一步分析。作出25%(原子分数)的Cu等浓度面和25%(Ni+Al+Mn)等浓度面,各选取一个析出相,穿过析出相中心取1 nm厚的片状区域,观察富Cu相和Ni(Al,Mn)相截面(图4),此时两相的Ni(Al,Mn)相等浓度面被截成等浓度环。观察时效0.5 h样品(图4(a)),可以看到有两个同心圆环,中心环内为富Cu相,两个环之间为Ni(Al,Mn)相,此时形成的析出相为富Cu相在核心、Ni(Al,Mn)相在外围的核壳结构,这与以往的研究结果一致[19-21]。显然Cu元素首先偏聚形成富Cu相,在富Cu相与基体界面处Ni,Al,Mn元素偏聚形成B2结构的Ni(Al,Mn)相。这是因为早期的富Cu相为BCC结构,与基体共格,在与基体的界面处有较大的共格畸变能,为Ni(Al,Mn)的快速形核提供能量;其次,研究发现Cu原子与空位有较强的相互作用,Cu的添加会降低空位形成能,增加合金中空位浓度,进而会提升合金中溶质原子的扩散速率[22]。Fe-CuNiAlMn合金中Cu元素的加入会促进Ni,Al和Mn原子的扩散,进而会加快Ni(Al,Mn)相在富Cu相与基体界面处的形核,时效早期析出高密度的Ni(Al,Mn)相。

图4 Fe-CuNiAlMn合金在500 ℃时效不同时间样品中析出相的原子分布(a)0.5 h;(b)4 h;(c)128 hFig.4 Atom distribution maps of precipitates in Fe-CuNiAlMn alloy aged at 500 ℃ for different time(a)0.5 h;(b)4 h;(c)128 h

时效时间延长至4 h时,析出相尺寸有所增加,仍为两个同心圆环,中心富Cu相的RP约为2.0 nm,如图4(b)所示。由于B2结构的Ni(Al,Mn)壳层是稳定的金属间化合物,包裹在富Cu相外侧会降低Cu原子的扩散速率进而抑制富Cu相的长大,导致富Cu相尺寸在4~16 h之间变化较小。另外,有研究表明富Cu相直径4 nm左右时会发生由BCC向FCC结构的转变[23],因此,时效4 h样品中的富Cu相应处于这个阶段。

随着时效时间延长至128 h,可以看到两个相切的椭圆形圆环,表明富Cu相和Ni(Al,Mn)相的中心不再重合,有分离的趋势,如图4(c)所示。这是由于在富Cu相的结构从最初的BCC转变为9R和FCC的过程中,会逐渐失去与基体的完全共格关系,其与基体界面错配度也不再是各向同性[24-26]。在Ludwig等[27]的研究中发现,富Cu相长轴方向的界面能要高于其他位置的界面能。析出相的长大是最小化界面能的过程,Ni,Al,Mn原子的偏聚可以降低富Cu相和基体之间的界面能。为了降低析出相的整体能量,含Cu合金中Ni,Al,Mn原子会更容易在富Cu相长轴方向偏聚,随着析出相的长大,这种元素的不均匀偏聚会导致核壳结构的分离,逐渐转变为相邻结构。

另外,混合焓是评判固溶体中两种元素相互作用的重要指标。本研究合金体系中各元素相互之间的混合焓[28]:ΔHCuNi为4 kJ/mol,ΔHCuAl为-1 kJ/mol,ΔHCuMn为0 kJ/mol,ΔHNiAl为-22 kJ/mol,ΔHNiMn为-8 kJ/mol,ΔHAlMn为-19 kJ/mol,说明Ni,Al和Mn之间有较强的相互作用力,能够形成Ni(Al,Mn)相,而它们与Cu之间的相互作用力较弱,因此富Cu相和Ni(Al,Mn)相最终将分离。

3 结论

(1)Cu的添加一方面可以降低空位形成能,增加Fe-NiAlMn合金中的空位浓度,另一方面析出与基体共格的富Cu相,共格界面处存在较大的共格畸变能。二者的共同作用提高了Ni,Al,Mn原子的扩散速率,促进Ni(Al,Mn)相的形核,提高时效初期析出强化效果,加快析出强化进程。

(2)析出初期形成的BCC结构富Cu相与在富Cu相/基体共格界面处形成的B2结构Ni(Al,Mn)相构成了核壳结构复合相,减缓了富Cu相的长大。随着时效时间的延长,核壳结构转变为相邻结构。