应变速率对热冲压淬火-配分钢显微组织与力学性能的影响

2022-10-24景财年叶道珉雷启腾

吴 聪,景财年,林 涛,叶道珉,雷启腾

(山东建筑大学 材料科学与工程学院,济南 250101)

随着能源管理及环境保护的呼声日益高涨,安全、节能和环保已成为汽车制造行业的发展潮流。在所有降低油耗、减少排放的实际措施中,减轻车身质量成效最为显著。据相关文献显示,一般乘用车的自身质量若减少10%,则油耗可降低6%~8%[1],为了提高汽车安全性和实现汽车轻量化制造[2],先进高强度钢(advanced high strength steel, AHSS)一直是材料研发工作的重点[3-5]。

近年来,应用在轻型汽车中的第三代高强度钢的开发越来越得到重视,例如淬火-配分(quenching and partitioning, Q&P)钢,中锰钢和无碳化物贝氏体(carbide-free bainite,CFB)钢。第三代AHSS优异的强度-延展性主要来自残余奥氏体的马氏体相变,即相变诱导塑性(transformation induced plasticity,TRIP)效应[6]。自2003年Q&P工艺被Speer等[7]提出以来,就广泛应用于改善高强钢的性能,降低高强钢所需的合金元素,通过元素配分获得优异的综合力学性能。但是,超高强度钢室温变形能力较差使得其成形工艺要求苛刻。一些学者将热冲压(hot stamping,HS)成形[8]技术应用于超高强度钢板的成形过程中,能够有效地解决汽车车身制造过程中传统的冷冲压存在的问题。迄今为止,热冲压钢已经得到广泛的研究。因此,本工作采用的工艺是基于Q&P工艺的核心思想结合热冲压成形工艺所研发的HS-Q&P工艺,既解决了高强度钢成形难的问题又获得了Q&P钢优异的力学性能。

考虑到第三代AHSS主要用于汽车防撞和受力集中的部件,这些部件在车辆碰撞过程中会承受较高的应变率而发生变形(102~103s-1)[9-10]。Tang等[11]研究了Fe-15Mn-3Al-0.23C TRIP/TWIP钢的动力学行为,他们指出,应变速率对TRIP效应没有显著影响,变形孪生是在应变速率从7 s-1增加到700 s-1的主要变形机制。刘元瑞等[12]进行霍普金森压杆对孪生诱发塑性(twinning induced plasticity,TWIP)钢冲击性能和显微组织的研究,结果表明TWIP钢具有正的应变速率敏感性且加工硬化速率不受应变率的影响,冲击过程中逐渐生成〈001〉丝织构,使材料获得取向强化,同时变形过程中的绝热升温也会使位错发生动态回复。Zou等[13]研究了Q&P980钢在175 s-1应变速率下的动态拉伸性能,研究发现,在较高的应变速率下可获得大量的新鲜马氏体,并且TRIP效应是导致应变速率增强加工硬化的主要原因。Dougherty等[14]研究了峰值冲击力对1018 MPa钢组织和剪切行为的影响,研究表明在13 GPa压力下发生压力诱导相变,在冲击试样中可观察到孪晶和微带,屈服强度和抗拉强度都随着峰值冲击力的增加而增大。

然而,大多数高应变的研究集中在拉伸载荷条件下中高锰钢和压缩载荷下TRIP,TWIP钢力学行为与组织变化中。关于HS-Q&P低碳硅锰钢的动态压缩过程研究相对较少,特别是在高应变速率条件下。考虑到应变率对热处理后的低碳硅锰钢变形行为和力学性能影响的复杂性,目前尚不清楚残余奥氏体在钢动态变形过程中的变形机理。因此,为了提升汽车在冲击过程中的安全性,有必要了解钢中残余奥氏体在高速变形条件下的变形机理和组织演变。基于此,本工作以HS-Q&P工艺处理的实验钢为基础,使用霍普金森压杆测试HS-Q&P钢在快速压缩过程中的动态力学性能,并通过XRD,SEM,EBSD等分析表征手段探究HS-Q&P钢在快速压缩过程中的组织演变趋势与力学性能的关系。

1 实验材料与方法

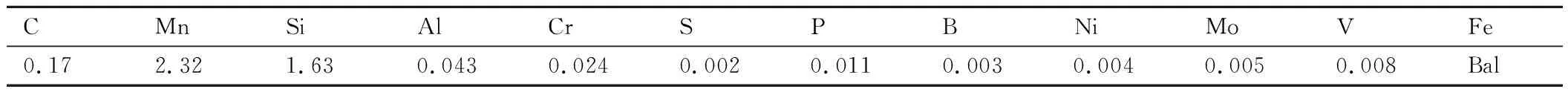

实验选用1.2 mm厚的冷轧低碳硅锰钢,表1为实验钢的化学成分。

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical components of experimental steel (mass fraction/%)

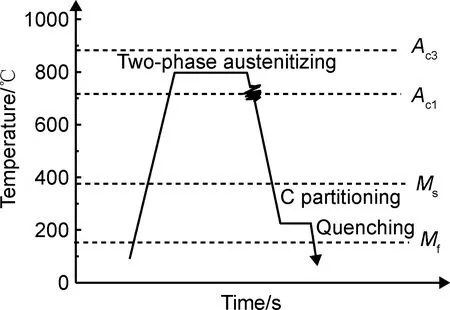

采用DLA805A型热膨胀仪对实验钢相转变参数进行测定。试样以10 ℃/s的速率加热至900 ℃,保温5 min,以50 ℃/s速率淬火至室温,获得实验钢奥氏体转变终了温度(Ac3)、奥氏体转变开始温度(Ac1)、马氏体转变开始温度(Ms)分别为840,730,330 ℃。

图1为HS-Q&P热处理工艺示意图,具体热处理参数:将实验钢在MXQ1700型高温箱式气氛炉中加热至800 ℃并保温5 min后迅速转移至模具中进行热冲压,模具加热温度260 ℃,冲压力70 kN,保压60 s,在模具上保压的同时也完成C配分过程,然后水淬至室温。

图1 HS-Q&P热处理工艺示意图Fig.1 Schematic diagram of HS-Q&P heat treatment process

热处理后根据GB/T 34108—2017《金属材料高应变速率室温压缩试验方法》将实验钢线切割为标准的压缩试样,试样厚度为1.2 mm,长径比(l/d)在0.5~1.0之间,所以本实验所采用的压缩试样尺寸为φ2.1 mm×1.2 mm,并采用分离式Hopkinson压杆测定其力学性能。

本实验所采用的分离式Hopkinson是一种用于测试金属、非金属、复合材料、高分子材料等高应变速率下动态力学性能的装置,也可以测试样品在不同外围约束力下的动态力学性能,测试时在试样接触面涂抹工业凡士林,以减少压缩过程中摩擦力的影响[15]。

压缩实验完成后,对试样进行抛光打磨,用体积分数4%的硝酸酒精溶液腐蚀金相表面5~10 s,之后利用SUPRA 55热场发射扫描电子显微镜进行观测,观察实验钢的组织分布及形貌。将EBSD样品抛光打磨后,首先进行振动抛光,去除样品表面应力层,然后在700 mL CH3COOH+200 mL HClO4混合溶液中电解抛光,最后在SUPRA 55中采用电子背散射衍射技术(EBSD)进行观测,电压选取15 kV,步长0.02 μm,观察实验钢中相的含量及位相分布以及计算微小区域残余奥氏体的含量。

采用Ultima Ⅳ型CuKα靶X射线衍射仪测定初始实验钢中残余奥氏体含量,电压选取40 kV,测试电流选取40 mA,扫描速率1 (°)/min,角度40°~100°。

2 实验结果与讨论

2.1 应变速率对热冲压钢力学性能的影响

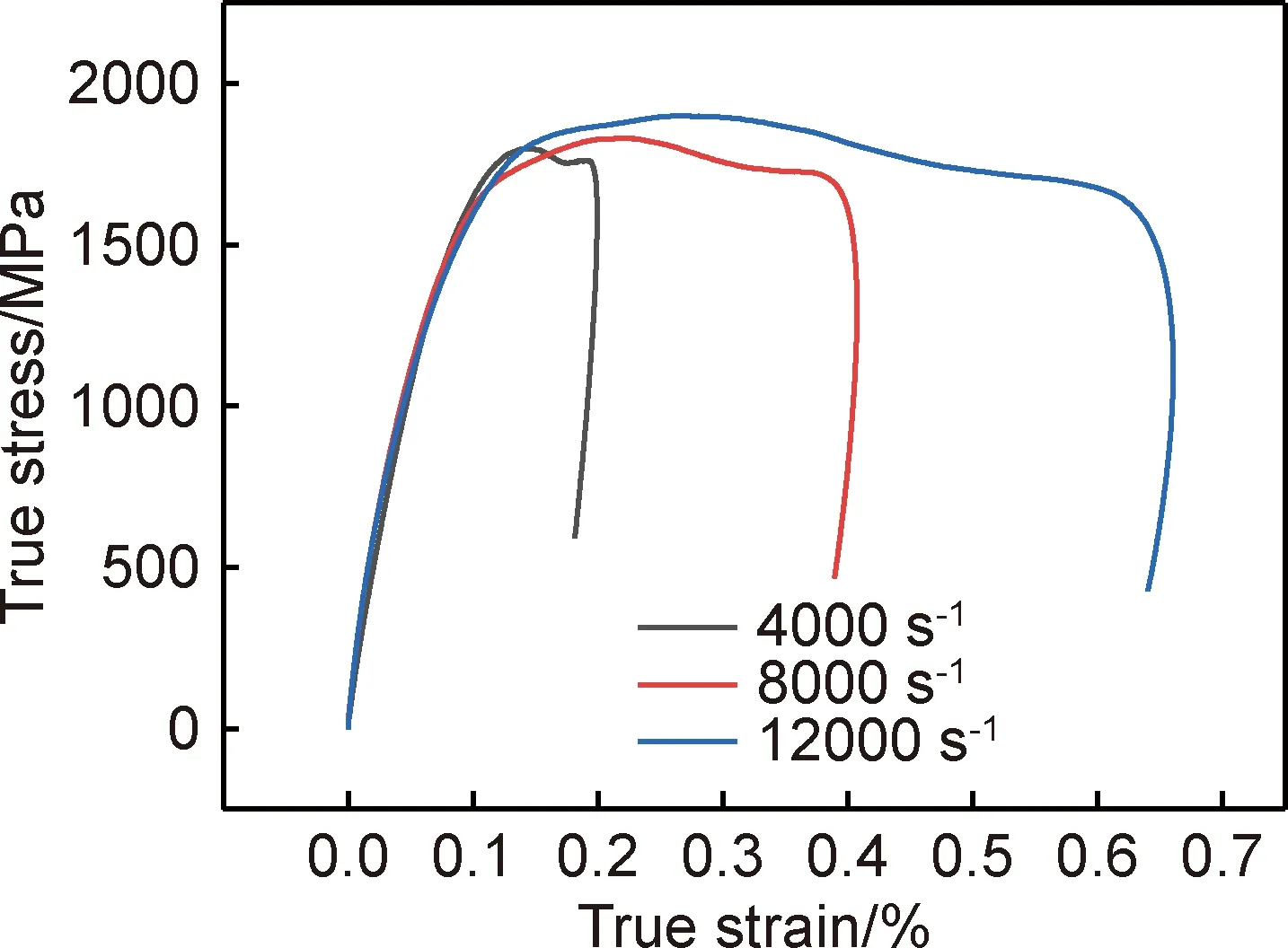

图2为不同应变速率下实验钢真应力-真应变曲线图。可以看出,当应变速率为4000,8000,12000 s-1时,实验钢所能达到的最大真应力为1797,1829,1899 MPa。真应力-真应变曲线大致分为3个阶段:(1)急速上升阶段,在这个阶段内应力随应变迅速上升,应变硬化率为一稳定值;在这个阶段内,应变硬化和TRIP效应起主要作用;(2)平台阶段,在这个阶段内随着应变的增加,应力有小幅度下降,且动态压缩速率越高下降幅度越明显;(3)衰减阶段,这个阶段内真应力急剧下降,表明压缩过程已结束,冲击能量降低不足以继续维持变形过程。不同速率下的加工硬化曲线十分类似,在相同应变的情况下具有相似的加工硬化速率值(真应力-真应变曲线斜率),这表明了实验钢在高速应变下其压缩过程中的加工硬化行为是相同的。在阶段(1),变形使得硬相马氏体周围产生大量的位错,而较短的变形时间使位错滑动变得困难,铁素体基体得到了强化[16]。同时,由于残余奥氏体的存在,也会发生一部分形变诱发马氏体相变过程,从而导致应力上升迅速。在阶段(2)处,应力虽然是随着应变速率逐渐上升,但上升的数值不明显,而更多体现在应变的变化上,表明材料发生某种软化效应,使实验钢应力值不再上升而是随着塑性变形过程保持稳定。在动态压缩真应力-真应变曲线平台后半段出现了小幅度震荡,其原因是弹性波在试样中的弥散效应所导致的[17]。

图2 不同应变速率下实验钢真应力-真应变曲线Fig.2 Curves of true stress-true strain of experimental steel at different strain rates

随着应变速率的增加,试样的变形量随着冲击能量的增大而增加,压缩应变试样变形量大约从5%增大到28%,平台处的流变应力也在小幅度降低,分析小幅度降低的强度可能与压缩应变过程中的绝热升温有关。可根据应变过程中的应变能和式(1)计算绝热升温[18]:

(1)

式中:ΔT为绝热升温,K;ΔQ为应变能,J;ρ为密度,kg·m-3;CV为热容,J·kg-1·K-1;η为热机械转换效率;ε1为真应变结束值;ε0为真应变开始值;σ为真应力,Pa;ε为真应变。

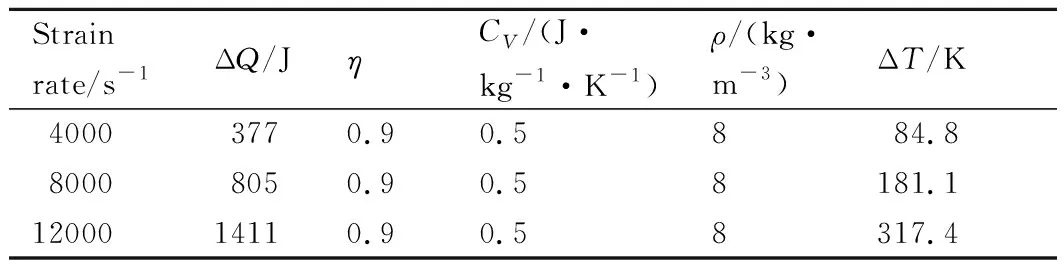

表2为HS-Q&P钢在不同应变速率下的绝热升温情况。由表2可知,在12000 s-1应变速率下试样升温约317 ℃,在该速率下,相比于静态压缩,动态压缩过程中有更多的能量输入,而较短的时间使得能量无法从试样中传导,导致应变过程中产生了绝热升温,绝热升温效应在一定程度上可以提高奥氏体向马氏体转变过程中的层错能,从而使TRIP效应得到抑制,导致钢在动态压缩过程中TRIP效应提供的强度提升不足,同时绝热升温还会导致一部分马氏体出现回火特征,降低实验钢的强度,这从真应力-真应变曲线中阶段(2)就可以看出。因此,高应变率下应变硬化、位错增加与微带和形变孪晶引起的奥氏体相变增强作用带来的强化效应低于绝热升温带来的软化效应,导致应力有小幅度降低。

表2 不同应变速率下HS-Q&P钢的绝热升温Table 2 Adiabatic heating of HS-Q&P steel at different strain rates

2.2 残余奥氏体含量与EBSD

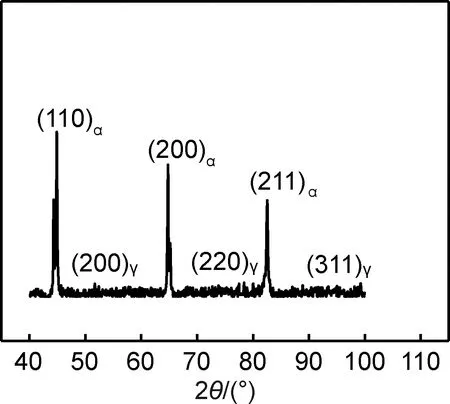

通过XRD对0 s-1应变速率下实验钢的残余奥氏体含量进行测定,进而研究残余奥氏体在实验钢中的含量变化情况。图3为实验钢0 s-1时的XRD图谱,选择奥氏体峰(200)γ,(220)γ,(311)γ和铁素体峰(200)α,(211)α,由式(2)计算残余奥氏体的含量[19]。

(2)

图3 HS-Q&P钢在应变速率0 s-1时XRD图谱Fig.3 XRD pattern of HS-Q&P steel at strain rate of 0 s-1

式中:Vi为残余奥氏体的体积分数;Iα为铁素体峰的累积强度;Iγ为奥氏体峰的累积强度。计算可得经过HS-Q&P工艺处理的实验钢中残余奥氏体的体积分数为6.24%,由于压缩试样太小无法进行XRD表征,若分析压缩试样中残余奥氏体的变化则需要采取进一步的表征手段。

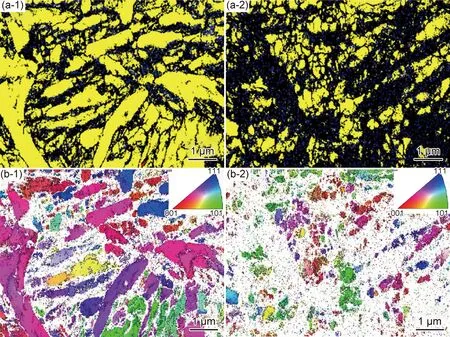

图4为应变速率4000,12000 s-1时实验钢EBSD图像,图4(a)为相颜色图,图4(b)为IPF和Z轴反极图。图4(a-1),(a-2)中黑色部分是在高应变速率下出现的晶格畸变区域,当应变速率为12000 s-1时晶格畸变区域多于4000 s-1时的畸变区域,同时在4000 s-1速率下,可以明显地看到马氏体板条在应变速率的影响下出现了弯曲现象,还可以观测到部分变形的马氏体织构,虽然晶格畸变较为严重,但在图像中仍可以观测到部分形变孪晶,在不同应变速率下,〈001〉取向的晶粒都会更容易产生形变孪晶。另外,随着应变速率的增加,应变量约增大至28%,由于材料整体的变形量增大,说明在变形量增大的区域应力集中程度更高;在冲击能量作用下晶体内的取向差越来越明显,取向差越大表明晶粒的扭转变形程度越高;在晶粒取向差较大的区域中形变孪晶片条状组织较少,而更多的是大块形变孪晶,这表明大块形变孪晶的形成可以降低压缩过程中晶粒吸收的形变能,缓解区域性应力集中[12]。

图4 在应变速率为4000 s-1(1)与12000 s-1(2)条件下实验钢EBSD图(a)相颜色图;(b)IPF和反极图Fig.4 EBSD maps of experimental steel at strain rates of 4000 s-1 (1) and 12000 s-1 (2)(a)phase color map;(b)IPF map and inverse pole figure

EBSD图像不但可以测量钢中的晶体取向,还可以测量相结构和比例,利用这种方法半定量分析实验钢中残余奥氏体(FCC结构)的变化含量。当应变速率为12000 s-1时,图4中残余奥氏体体积分数为0.2%,由于晶格畸变导致的黑色区域会有未识别的奥氏体及放大倍数过大导致的误差,同时文献报道中也表明较高的应变速率会导致较少的马氏体相变,而较低的测试温度似乎有利于马氏体相变。因此,在高应变率下产生的绝热加热会抑制马氏体相变[20],所以实际实验钢中残余奥氏体含量要比微观区域计算值大一些。XRD计算的未经快速压缩处理的钢中残余奥氏体的体积分数为6.24%,12000 s-1相比于0 s-1时实验钢中残余奥氏体的体积分数约减少6%,其减少量符合残余奥氏体发生TRIP效应所需要的含量。对于TRIP效应使得力学性能提升,可能是由于残余奥氏体转变产生的马氏体与原马氏体之间具有不同的结晶学取向,导致形成大角度晶界,使得裂纹尖端的扩展路径被延长[21]。

2.3 应变速率对热冲压钢显微组织的影响

图5为不同应变速率下实验钢SEM图,从图5(a)中可以看出,HS-Q&P工艺下实验钢显微组织由板条马氏体、铁素体及少量残余奥氏体组成。与0 s-1时的原始HS-Q&P组织相比,随着应变速率的增加,马氏体板条变粗,界面越来越模糊,块状马氏体含量增加,这部分马氏体可能是由于在快速压缩过程中平行于快压方向的马氏体板条被压缩导致的。同时出现了部分细小针状马氏体,这部分马氏体具有两种特征:一种颜色较深,形态与板条状马氏体近似,且细小马氏体两端会与块状或针状马氏体相连;另一种细小马氏体呈白色,聚集性分布在铁素体基体上。前者可能是配分过程中的奥氏体因C富集程度不足,淬火后无法保持稳定转变的马氏体,后者可能是由于在快速压缩过程中残余奥氏体发生TRIP效应而产生的细小马氏体。但当应变速率为12000 s-1时,如图5(d)所示,显微组织中块状马氏体明显增多,马氏体与铁素体晶界也更加模糊,这是由冲压速率过大使相之间产生变形所导致的;而在图5(d)中出现了更加细长的针状马氏体,针状马氏体明显在一个晶粒轮廓内,这可能是由于热冲压过程中,在两相区保温时的原始奥氏体晶粒受到外力的影响发生相变,产生针状马氏体。而针状马氏体出现的断裂和联结现象与实验钢的快速压缩和绝热升温有关。若增加的白色细小针状马氏体为残余奥氏体TRIP所产生,则需要通过计算在不同压缩过程中马氏体的含量来判断。

图5 不同应变速率下实验钢SEM图(a)0 s-1;(b)4000 s-1;(c)8000 s-1;(d)12000 s-1Fig.5 SEM images of experimental steel at different strain rates(a)0 s-1;(b)4000 s-1;(c)8000 s-1;(d)12000 s-1

初始马氏体体积分数fm可根据Magee-Koistinen-Marburger[22]公式(3)验证:

fm=1-exp[-0.011×(Ms-Tq)]

(3)

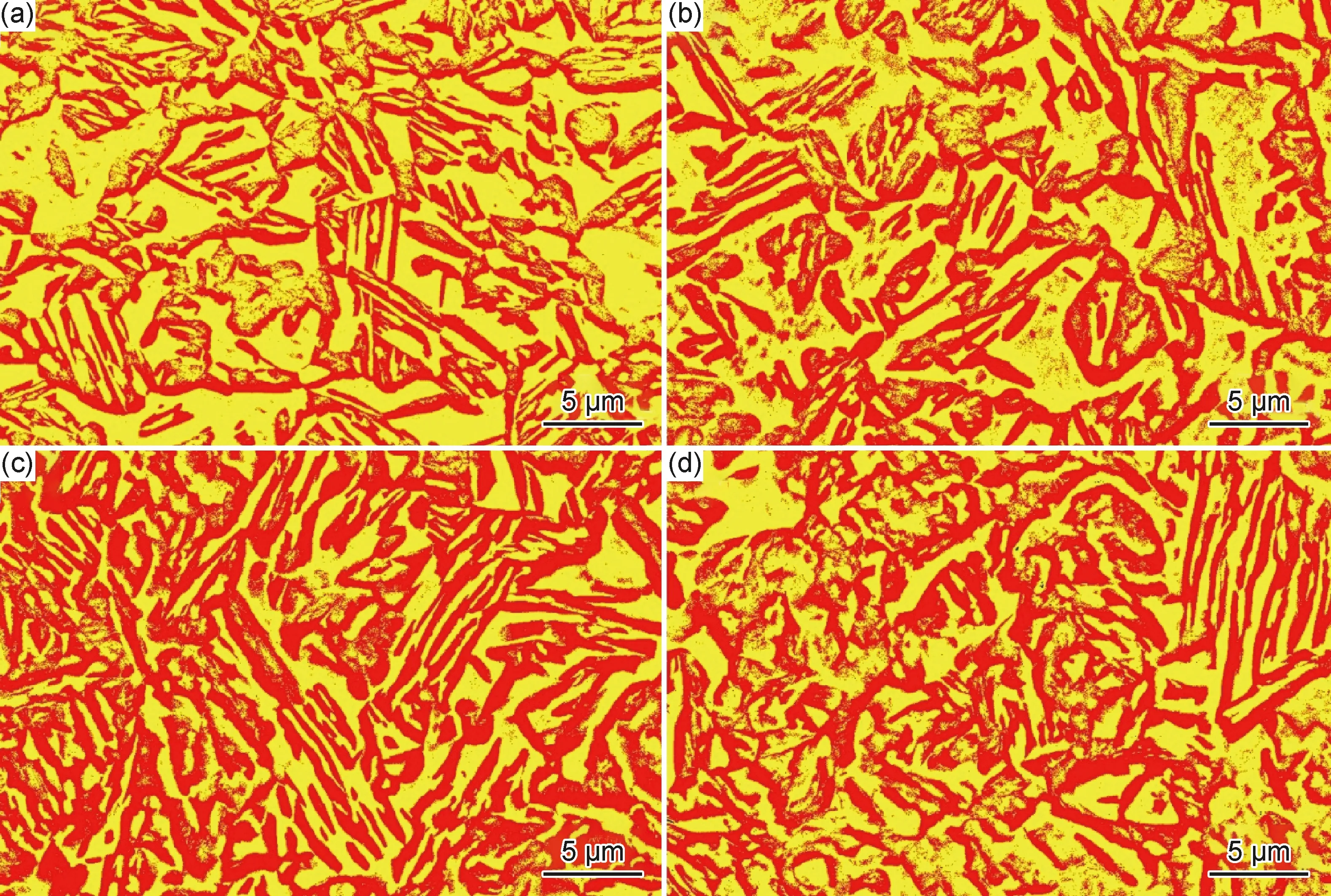

式中:Ms为马氏体转变开始温度;Tq为淬火温度。在260 ℃下,fm=53%。图6为实验钢在不同应变速率下采用Image Pro Plus6.0(IPP)软件处理的SEM图(其中红色为马氏体,黄色为铁素体,铁素体与残余奥氏体颜色相近,统一处理时也设置成黄色),根据图6计算面积后可得,实验钢在0,4000,8000,12000 s-1速率下马氏体的面积分数约为48%,48.4%,53.4%,54.3%。初始含量与计算结果基本一致。随着应变速率的增加,马氏体的含量也在随之增加,对应的SEM形貌中马氏体板条形态几乎保持不变,出现了被弯曲的块状马氏体及细小针状马氏体。0~12000 s-1速率下马氏体体积分数增加约为6%,这是因为在变形过程中,残余奥氏体发生TRIP转变为细小针状马氏体,提高塑性和强度,初始钢中残余奥氏体体积分数为6.24%,符合变形过程中TRIP效应所需奥氏体的含量。

图6 实验钢在不同应变速率下经IPP软件处理后的SEM图(a)0 s-1;(b)4000 s-1;(c)8000 s-1;(d)12000 s-1Fig.6 SEM images of experimental steel treated by IPP software at different strain rates(a)0 s-1;(b)4000 s-1;(c)8000 s-1;(d)12000 s-1

3 结论

(1)不同压缩应变速率下实验钢的真应力-真应变曲线大致相同,在急速上升阶段钢的应变硬化和TRIP效应起主要作用,在平台阶段随着速率的提高应力有小幅度提升,变化更多体现在应变上,在这个过程中绝热升温起到了主要作用,提高了马氏体相变过程中的层错能,抑制了TRIP效应。

(2)随着应变速率的增加,实验钢中出现晶格畸变的区域越大,材料整体的变形程度越高,晶粒的取向差异越大,形变孪晶的形成可以降低形变能,缓解应力集中。

(3)HS-Q&P钢组织中奥氏体体积分数为6.24%,在12000 s-1应变速率下残余奥氏体体积分数减少约6%,这与实验钢中马氏体的增加量基本一致,说明残余奥氏体在实验钢中发生了形变诱导马氏体相变过程,提升了实验钢的强度与塑性,转变后的马氏体呈白色细小针状,与热冲压过程中的马氏体转变有明显区别。