固溶冷却速率对全片层亚稳β钛合金α相形貌的影响

2022-10-24信云鹏朱知寿王新南商国强王彦伟李明兵

信云鹏,朱知寿,王新南,商国强,王彦伟,李明兵

(1 航空工业陕西宏远航空锻造有限责任公司,陕西 咸阳 713801;2 中国航发北京航空材料研究院,北京 100095)

钛及钛合金由于其优异的综合力学性能、低密度、高比强度和良好的抗腐蚀性能等特点[1-4],在航空、航天等高技术领域具有广泛应用,甚至钛合金在飞行器上的应用水平已成为衡量选材先进程度的标志[5-7]。其中,亚稳β钛合金成为国内外学者研究的重点,亚稳β钛合金是指钛合金中所含有的β稳定元素含量达到使马氏体转变点降至室温以下而又不足以使β相变点低于室温的合金。亚稳β钛合金在β相区固溶后快速冷却,可以使β晶粒完整地保存至室温,所以其具有高的热处理强化效应、良好的淬透性和热加工性能以及优良的强韧性匹配性能和抗疲劳性能,使其成为主承力结构件理想的材料[8-10]。

在钛合金成分确定的条件下,其服役性能取决于钛合金在热加工过程中形成的宏观和微观组织,而其宏观组织和显微组织特征则受到在热加工过程中相转变的影响。因此,系统研究钛合金在热加工过程中的相变过程,深入了解钛合金使用状态下的宏观和显微组织的形成过程与机理,进而形成钛合金成分-工艺-组织-性能之间的精确关系成为国内外学者的研究目标。

亚稳β钛合金中α相形貌、含量及分布状态对其强度和伸长率等性能有显著影响[11-13]。亚稳β钛合金在冷却过程中,主要的相转变过程为β相的分解过程,随着冷却速率的不同,β相可能分解为中间过渡相ω相、β′相、α′相及α″相等。常辉等[14-15]在研究冷却速率对Ti-B19显微组织的影响时发现,在较低的冷却速率下,β→α+β的相变过程可以全部完成;在较高的冷却速率连续冷却过程中,Ti-B19钛合金无法完成β→α+β相变过程,同时该相转变的孕育期随着冷却速率的增大而延长。Bruneseaux等[16]采用同步衍射X射线技术对Ti17钛合金以三种不同冷却速率由900 ℃连续冷却至室温的相变动力学进行分析,研究表明析出α相的体积分数随冷却速率的降低而增加,而且残留的β基体的晶格参数随之增大。在从两相区连续冷却至室温的过程中,由于β基体上存在少量α相,新相的析出会优先依托存在的α相形核、长大。

杨义等[17]研究全片层BT18Y钛合金时发现在条状α相端部出现分叉,形成“叉状结构”,认为是条状α相各部位与β相之间的相界面结构和界面能的不同,使α相端部在两相区固溶后形成“叉状”结构,但其分析结果并未提供实验和理论证据支持。Lu等[18]研究激光熔覆Ti-6Al-4V钛合金显微组织变化时,认为“叉状”结构是由于β相分解扩散形成的,元素在条状α相周围偏聚,形成形核质点,最终析出长大形成“叉状”结构。李佳[19]研究激光熔覆TA15钛合金组织变化时发现,随着两相区固溶温度的提高,淬火后得到的α′体积分数越多,条状α相变成“叉状”结构的可能性也越大。Zhang等[20]研究发现Ti-6Al-2Cr-2Mo-2Sn-2Zr合金中α相变成“叉状”结构与固溶冷却速率有关。诸多文献中都报道了“叉状”结构的形成,同时发现固溶冷却速率对其形貌有较大影响,但对这种不规则的“叉状结构”的形成过程和转变机制并没有统一的结论。

TB17是北京航空材料研究院自主研发的强度超过1350 MPa的亚稳β钛合金,具有良好的强韧性匹配性能。在固溶热处理之后,TB17钛合金条状α相形貌发生较大变化,形成“叉状”结构。本工作在两相区进行固溶热处理,研究固溶冷却速率对TB17钛合金条状α相形貌的影响,并分析“叉状”结构的形成机制。

1 实验材料与方法

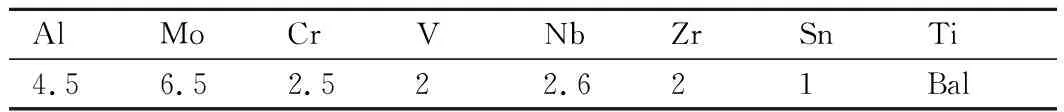

实验采用TB17钛合金,其名义成分组成如表1所示。

表1 TB17钛合金化学成分(质量分数/%)Table 1 Chemical compositions of TB17 titanium alloy (mass fraction/%)

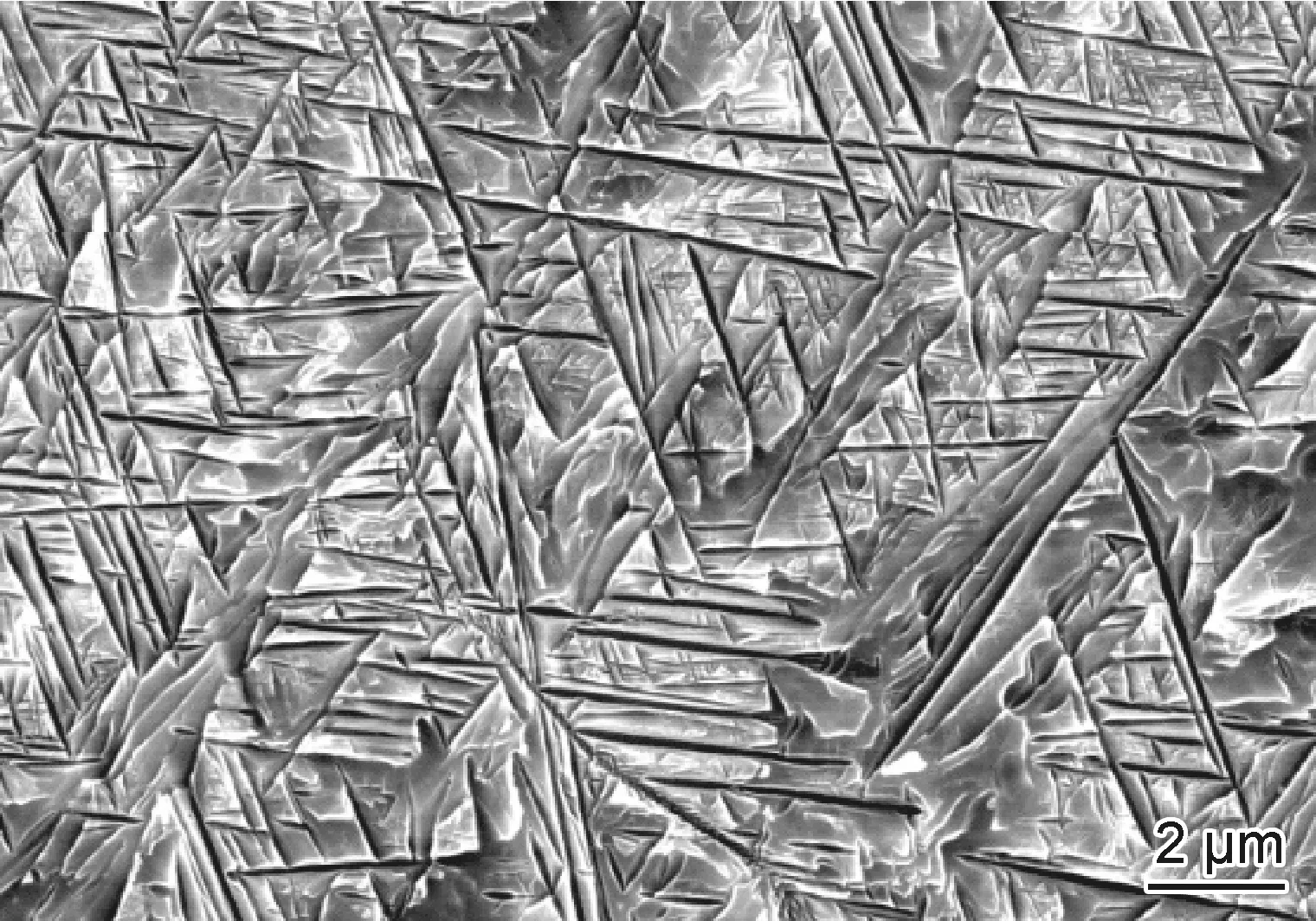

TB17钛合金经金相法测定相变点为842 ℃,经准β锻造后的显微组织如图1所示,可以看出合金为典型的网篮组织。从钛合金锻坯上取φ20 mm×50 mm的试样进行热处理,采用Gleeble-3800热模拟压缩试验机进行热处理实验,热处理制度:在817 ℃保温60 min,分别以1,5,10,20,30,40,80,200 ℃/min的冷速冷却到室温。采用HXS-1000显微硬度计对钛合金的显微硬度(HV)进行测试。

图1 准β锻造后TB17钛合金的显微组织Fig.1 Microstructure of TB17 titanium alloy after quasi β forging

采用电火花线切割在热处理温度稳定区域取样。显微组织观察采用FEI Nava SEM450场发射扫描电子显微镜,在观察前经过自动抛光机抛光,然后将样品在10%(体积分数,下同)HF+7%HNO3+83%H2O腐蚀液中进行腐蚀处理。采用FEI Titan透射电子显微镜对热处理后的组织进行进一步测试分析。本实验中透射电子显微镜试样采用两种方法制备:(1)利用电火花线切割从试样上切出0.3 mm×4 mm×4 mm左右的薄片,用砂纸磨到50 μm后,裁剪出直径3 mm的圆片,用电解双喷法制备透射电子显微镜试样,双喷电解液为70%CH3OH+9%HClO4+21%C4H10O,电压20 V,电流50~55 mA,温度-15~-20 ℃;(2)采用FEI Helios 660i 聚焦离子束系统,利用聚焦离子束在需要观察区域进行精确切割制备透射电子显微镜试样,可以精确采集到条状α相端部位置试样进行表征。

2 结果与分析

2.1 固溶冷却速率对合金力学性能的影响

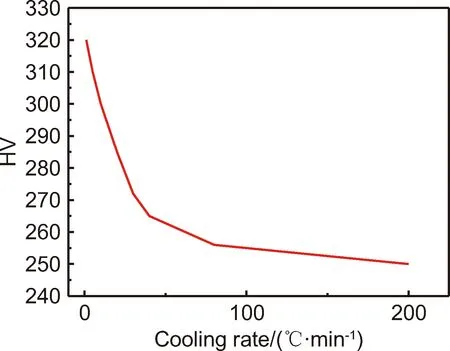

图2为不同固溶冷却速率下试样的显微硬度,当固溶冷却速率为1 ℃/min时,显微硬度约为320HV,随着固溶冷却速率的增加,显微硬度值急剧下降,当固溶冷却速率达到40 ℃/min时,显微硬度值为265HV,下降速率逐渐降低,当固溶冷却速率增加到200 ℃/min时,显微硬度值为250HV。由此可见,固溶冷却速率在1~200 ℃/min的范围内,随着固溶冷却速率的增加,合金的显微硬度逐渐降低。

图2 固溶冷却速率对试样力学性能的影响Fig.2 Effect of solid solution cooling rate on mechanical properties of samples

2.2 固溶冷却速率对合金条状α相形貌的影响

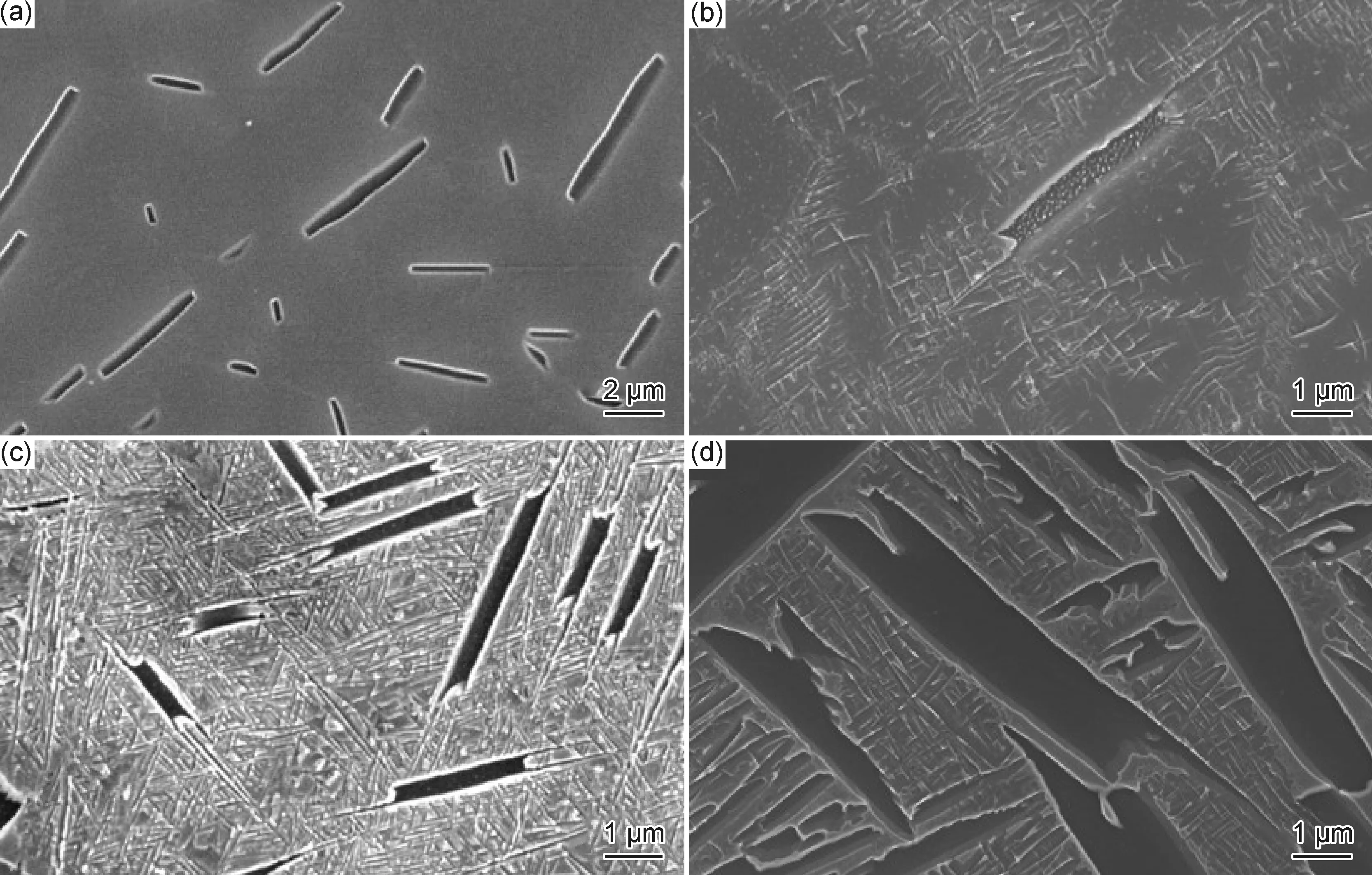

图3为817 ℃保温1 h后,以不同冷却速率冷却到室温后合金的显微组织照片。在图3(a)中存在的长条状α相均为在两相区保温中遗留下来的,而在图3(b)~(d)中,除了存在尺寸较大的条状α相外,在β基体上还有细小的次生α相的存在,说明在固溶热处理后的冷却过程中可以发生β→α相变,并且随着固溶冷却速率的降低,次生α相的数量逐渐增多,尺寸逐渐增大。

β→α相变是扩散型相变,需要一定的时间和驱动力进行扩散,随着固溶冷却速率的降低,试样在较高温度区间停留的时间较长,具有充足的时间形核长大,次生α相的尺寸随着固溶冷却速率的降低逐渐增加[21-22]。这与常辉[15]研究Ti-B19钛合金在连续冷却过程中发现的规律相同,连续冷却过程中发生的相变可以看作无数个短时等温相变过程,较高的冷却速率下,β→α+β相变过程的孕育期较长,形成的次生α相尺寸较小,甚至无法完成;在较低的冷却速率下,可以完成β→α+β相转变过程,所形成的次生α相尺寸也随着固溶冷却速率的降低而增大。同时,由于次生α相随着固溶冷却速率的降低,逐渐在β基体上析出,尺寸和数量也随之增加,因此显微硬度也逐渐增加,其显微硬度变化趋势与图2所示一致。

此外,在图3(b)~(d)中可以观察到条状α相端部均存在“叉状”结构,这主要是α相在固溶冷却过程中析出长大形成的[9],并且随着固溶冷却速率的降低,“叉状”结构由细长的“针状”(图3(b))逐渐变粗大(图3(d)),表明“叉状”结构的形成与演化受到固溶冷却速率的显著影响[23-25]。这与常辉[15]、Bruneseaux等[16]的研究结果一致,即从两相区固溶连续冷却过程中,次生α相会依附于已存在的α相开始形核、生长。

图3 不同固溶冷却速率下条状α相形貌的SEM照片(a)200 ℃/min;(b)40 ℃/min;(c)10 ℃/min;(d)1 ℃/minFig.3 SEM photographs of strip α phase morphology at different solid solution cooling rates(a)200 ℃/min;(b)40 ℃/min;(c)10 ℃/min;(d)1 ℃/min

2.3 固溶冷却速率对合金相转变的影响

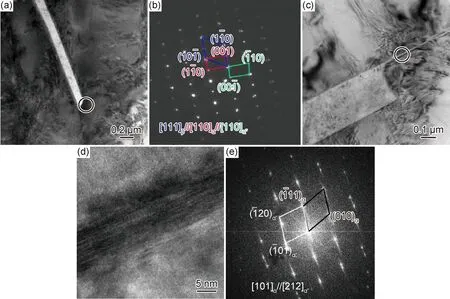

为了进一步分析“叉状”结构的形成机制,采用透射电子显微镜对显微组织进行分析。图4为不同固溶冷却速率冷却到室温的条状α相形貌,图4(a)为以200 ℃/min冷却到室温后的条状α相相貌,可以观察到条状α相端部较为圆滑,没有“叉状”结构的出现,在其端部区域进行选区电子衍射,得到如图4(b)所示的选区电子衍射斑点。β基体的电子束入射方向为[111]β,α相电子束入射方向为[110]α,可以发现在该位置同时存在β相、α相和马氏体α″相。图4(c)为固溶冷却速率40 ℃/min时的条状α相形貌,可以观察到在条状α相端面有细长“针状”结构延伸到β基体中,“针状”结构的宽度约为14 nm。对“针状”结构进行分析,图4(d)为该位置的高分辨图片,图4(e)是其对应的傅里叶变换和标定,可以观察到在该区域同时存在α和α″相。

图4 不同固溶冷却速率下条状α相形貌TEM照片及选区电子衍射(a)水冷后条状α相形貌;(b)图(a)圆圈位置的选区电子衍射及标定;(c)40 ℃/min冷速下的条状α相形貌;(d)图(c)圆圈位置的高分辨透射电子显微镜照片;(e)图(d)对应的傅里叶变换及标定Fig.4 TEM photographs of strip α phase morphology and SAED at different solid solution cooling rates(a)strip α phase morphology after water cooling;(b)SAED and calibration of circle position in fig.(a);(c)strip α phase morphology after cooling at 40 ℃/min;(d)HRTEM of circle position in fig.(c);(e)FFT and calibration of fig.(d)

图5(a)为固溶冷却速率10 ℃/min时的透射电子显微镜照片,可以观察到此时在条状α相端面已经形成了较为粗大的“叉状”结构,“叉状”结构宽度约为100 nm,通过对圆圈位置进行选区电子衍射分析,发现仍然存在马氏体α″相。图5(c)为固溶冷却速率1 ℃/min时的透射电子显微镜照片,可以观察到条状α相的端面形成粗大的“叉状”结构,宽度约为300 nm,对“叉状”结构周围进行了选区电子衍射分析,电子束入射方向为[111]β,经过标定分析,未发现存在马氏体α″相。随着固溶冷却速率的降低,条状α相端部逐渐形成“叉状”结构,并且逐渐变得粗大,同时形成的不稳定的斜方马氏体α″相逐渐消失,转变为α相。

图5 不同固溶冷却速率下条状α相形貌TEM图及选区电子衍射(a)10 ℃/min冷速下的条状α相形貌;(b)图(a)圆圈位置对应的选区电子衍射及标定;(c)炉冷后的条状α相形貌;(d)图(c)圆圈位置对应的选区电子衍射及标定Fig.5 TEM images of strip α phase morphology and SAED at different solid solution cooling rates(a)strip α phase morphology after cooling at 10 ℃/min;(b)SAED and calibration of circle position in fig.(a);(c)strip α phase morphology after furnace cooling;(d)SAED and calibration of circle position in fig.(c)

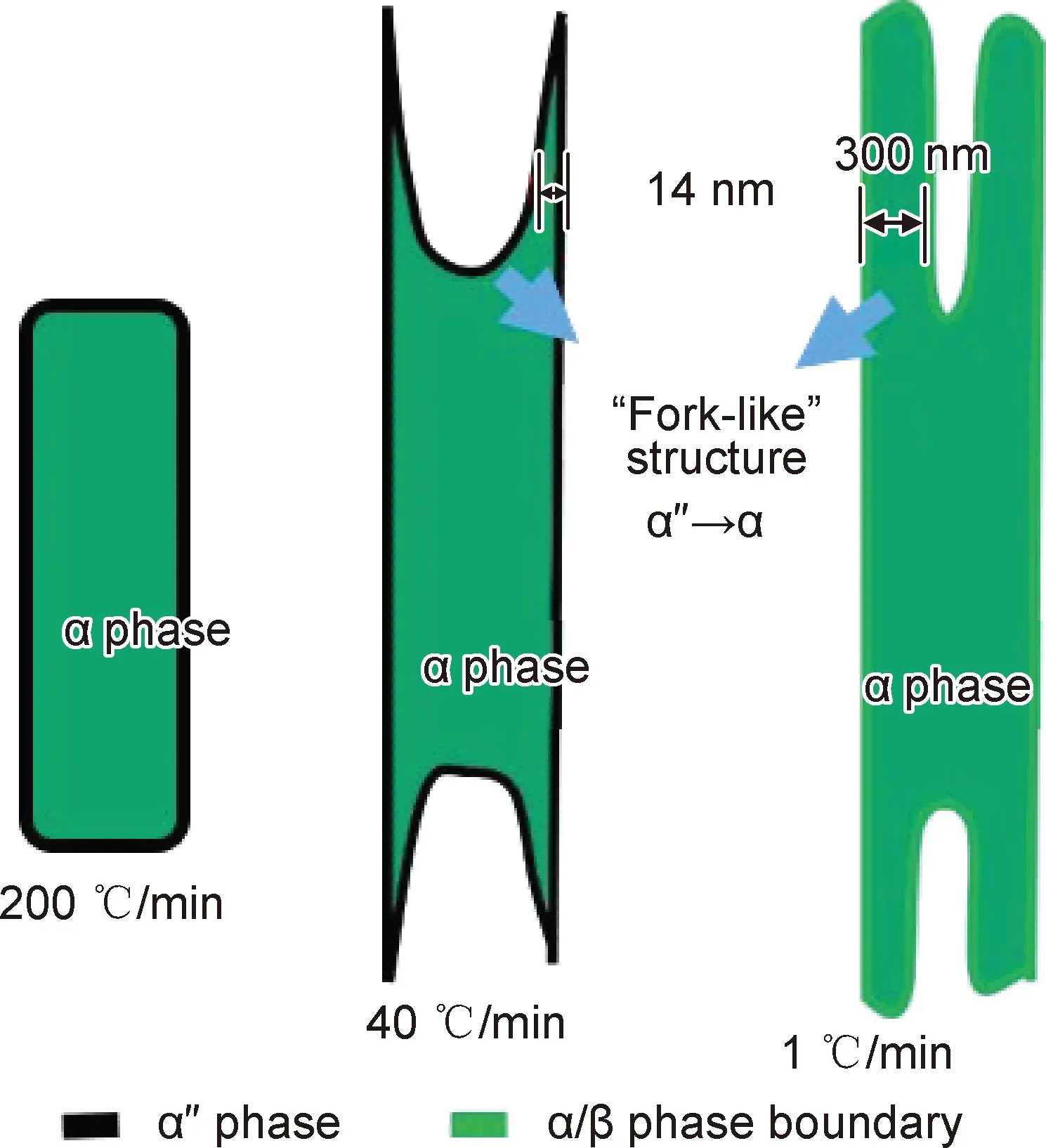

根据上述表征结果,可以得到如图6所示的“叉状”结构演变示意图,在固溶水冷条件下条状α相与β相界面处,存在少量的斜方马氏体α″相,包裹在条状α相外侧。斜方马氏体α″相是由β相切变而来,相转变时间极短,不需要原子扩散的参与,所以在较高的固溶冷却速率下形成了斜方马氏体相。由于在界面处存在斜方马氏体相,条状α相的端部拐角处的错配度较大,使基体具有较大的应变,为“叉状”结构的形成提供了条件[14]。在连续冷却过程中,随着α相的不断析出,α相稳定元素不断向α相中聚集,由于相界面处晶格畸变较大,形成较为快速的扩散通道,切变形成的斜方马氏体充当了中间过渡相的作用,加速了后续β→α+β的相转变过程。

随着固溶冷却速率的降低,停留在高温区的时间延长,有充足的热力学和动力学条件使条状α相端部“叉状”结构长大。“叉状”结构的长大过程中,原子发生扩散,不稳定的马氏体相转变为稳定的α相,最终形成“叉状”结构。同时,连续冷却过程可以理解为多个短时等温相变的叠加,每一个短时等温相变过程都会符合JMA关系,将所有短时等温相变过程叠加后,其相转变规律与等温相变过程一致。因此可以认为在连续冷却过程中,斜方马氏体充当了β→α+β相转变过程中间过渡相的作用。

图6 条状α相端部“叉状”结构演变示意图Fig.6 Schematic diagram of “fork-like” structure evolution at the end of the strip α phase

3 结论

(1)网篮组织的TB17钛合金经两相区固溶后,随着固溶冷却速率的降低,合金的显微硬度逐渐增加。

(2)网篮组织的TB17钛合金经两相区固溶后,在冷却过程中发生β→α相变,在β基体上会析出次生α相。

(3)在固溶冷却过程中,条状α相端面形成“叉状”结构。当固溶冷却速率为40 ℃/min时,“叉状”结构的宽度约为14 nm,当固溶冷却速率为10 ℃/min时,“叉状”结构的宽度约为100 nm,当固溶冷却速率为1 ℃/min(炉冷)时,“叉状”结构的宽度约为300 nm,随着固溶冷却速率的降低,“叉状”结构逐渐变粗长大。

(4)在固溶冷却速率大于10 ℃/min时,条状α相侧面和端面包裹着斜方马氏体α″相,马氏体相的存在促进了α相转变和“叉状”结构的形成。固溶冷却速率逐渐降低至相当于炉冷速率的1 ℃/min时,“叉状”结构变粗,条状α相的端面和侧面的斜方马氏体相消失,发生α″→α相变。