水基流延制备钛酸锶钡及介电挠曲电性能研究

2022-10-21乔文豪柯俊鹏

乔文豪 ,刘 军 ,柯俊鹏 ,杨 弘 ,骆 英

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013;2.江苏省高端结构材料重点实验室,江苏 镇江 212013;3.江苏大学 土木工程与力学学院,江苏 镇江 212013)

随着陶瓷材料在汽车、电子、航空、国防等行业应用的扩大,陶瓷材料的成型方法需要有较好的可靠性、可重复性和可批量生产性[1]。流延成型具有生产成本低廉、自动化水平高、工艺设计灵活、生产效率高等优点,为电子元件的微型化以及超大规模集成电路的实现提供了广阔的前景[2]。目前,流延成型的浆料制备大多数以有机溶剂(甲苯、二甲苯等)为载体,具有一定的毒性,且在生产过程中存在很大的安全隐患,不符合当前安全、绿色、环保的理念。采用水作为流延成型的溶剂,可以在很大程度上减少有毒有害溶剂的使用,并且还能降低成本,因此,水基流延成型得到了越来越多人的关注。

钛酸锶钡(Ba1-xSrxTiO3,BST) 是通过钛酸钡(BaTiO3,BTO)和钛酸锶(SrTiO3,STO)固溶得到的一种连续型固溶体,是一种常见的介电材料[3]。它具有介电常数高、损耗低、绝缘电阻高等优点[4],在电子器件领域有广泛的应用。近年来,研究发现BST 陶瓷的挠曲电效应非常明显,是一种优良的挠曲电材料。在应变梯度传感器、曲率传感器、能量收集等方面有广泛的应用前景。

挠曲电效应是指材料在外加不均匀应力的作用下,其晶格中的离子偏离原来的位置,使得正电荷和负电荷的中心发生一定的偏移而不重合,导致材料产生电极化的现象。这种效应实际上是应力梯度与电极化的耦合[5-8]。陶瓷薄片较易形成理想的高应变梯度,且易获得较强的电极化强度,为常见的挠曲电材料的结构形式。流延成型能够形成厚度几微米到几十微米的陶瓷薄片,所以通过流延成型制备挠曲电材料是非常合适的。

BST 流延成型研究大多采用非水基流延体系,如Zhang 等[9]以Ba0.71Sr0.29TiO3作为原料,以甲苯和乙醇二元体系为溶剂,流延出了30 μm 的流延膜,于1000℃烧结后陶瓷片的介电常数为850,介质损耗为0.02;目前水基流延体系报道较少,如卢泉等[10]以纳米级BaTiO3粉体作为原料,聚丙烯酸为分散剂,聚乙烯醇为粘结剂,丙三醇为增塑剂,流延出300 μm 的流延膜,在1300 ℃烧结后达到了理论密度的97%;许杰等[11]采用水作为溶剂,异丁烯和马来酸苷的共聚物作为分散剂,可以制备出BST 流延膜,在1400 ℃保温15 h,得到了介电常数为8000~11000,介电损耗为0.005~0.04 的陶瓷。此外,已有的BST 流延研究大多只关注了BST 的介电性能,鲜见有关流延技术与挠曲电性能关系的研究报道。

本研究先通过对BST 水基流延浆料配方及流延工艺条件的摸索,制备满足要求的流延膜,通过叠加不同层数的流延膜并在常温下加压制备出不同厚度的生坯,烧结后得到不同厚度的BST 薄片,探索不同厚度的BST 薄片对其介电性能和挠曲电性能的影响。

1 实验

1.1 实验原料

以广东风华高新科技股份有限公司生产的BST 瓷料(FH-2BH402)作为主要粉料,以去离子水作为溶剂,柠檬酸三胺(国药集团化学试剂有限公司,分析纯)为分散剂,聚乙烯醇(PVA,国药集团化学试剂有限公司,1750±50)为粘结剂,聚乙二醇(PEG,罗恩试剂,平均分子量400)为增塑剂。

1.2 实验步骤

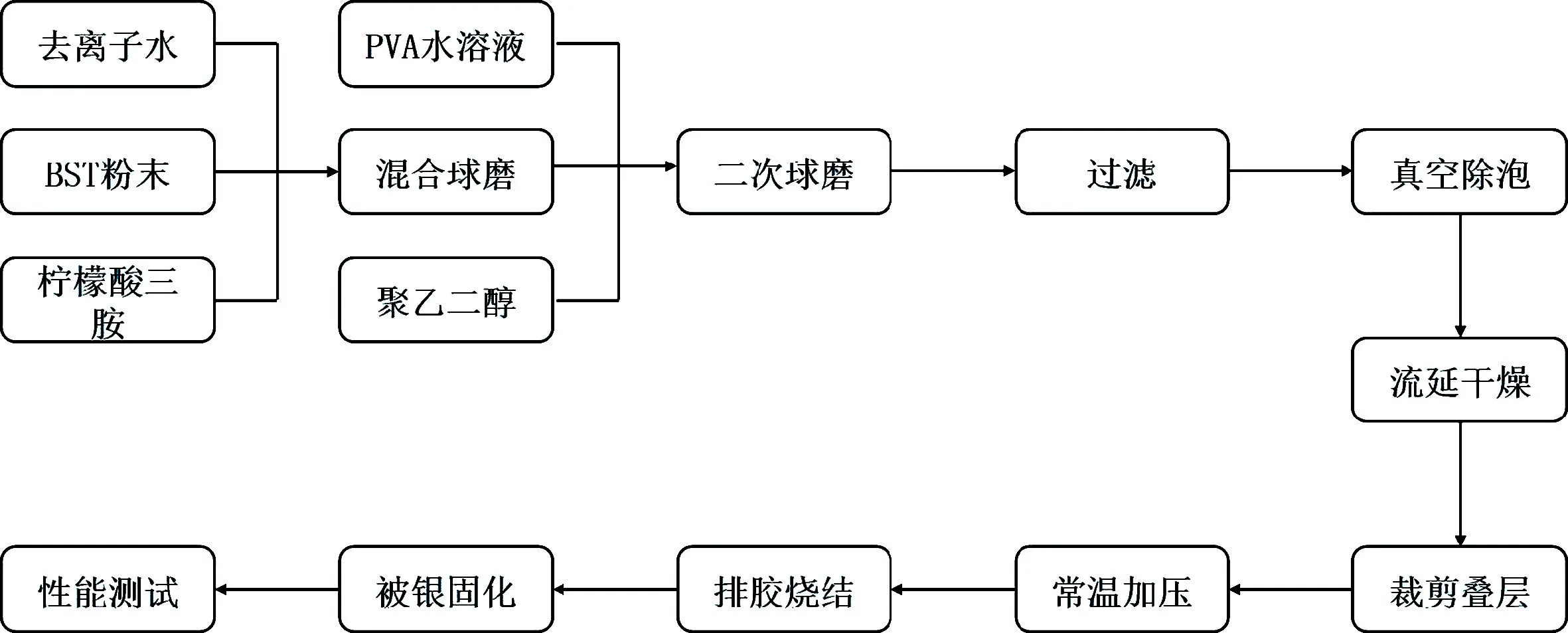

BST 流延成型的工艺流程如图1 所示,首先将BST 粉末与水、分散剂按照合适的比例混合,球磨12 h,再加入适量的粘结剂、增塑剂二次球磨12 h,真空除泡4 h 后的浆料在不同的刮刀高度、流延速度和干燥温度下,流延到单面硅油的离型膜上得到了BST 流延膜。将BST 流延膜裁剪成5 mm×40 mm 长条状,通过叠加不同层数来控制生坯的整体厚度,然后在常温下进行加压,修剪后的生坯在500 ℃排胶2 h,然后在1235 ℃保温2 h 后,随炉冷却到室温,将得到的BST薄片被银、烧银后进行介电性能和挠曲电性能测试。

图1 BST 流延工艺的流程图Fig.1 The process of aqueous tape casting of BST

1.3 分析与测试

采用英国Malvern 公司生产的Nano ZS90f Zeta 电位分析仪对BST 粉体粒度进行表征;采用上海舜恒平科学仪器有限公司生产的NDJ-8 数字式粘度计对流延浆料进行粘度测试;采用武汉坤元流延科技有限公司生产的KY-CAM-150 流延机进行BST 流延成型;采用德国耐驰公司生产的STA 449 F3 综合热分析仪对流延膜进行热重-差热分析;采用美国FEI 公司生产的NovaNano450 场发射扫描电镜表征BST 薄片的表面和截面形貌;采用常州同惠公司生产的TH2839 精密阻抗分析仪对BST 薄片的介电性能进行表征;采用广州塞恩科学仪器有限公司生产的OE1022 锁相放大器、立为智能国际公司生产的RH-2000 超景深三维显微镜以及麦克科技有限公司生产的AFG3252C 低频信号发生器,联接成横向挠曲电测试仪对BST 薄片的横向挠曲电系数进行测试。

2 结果与讨论

2.1 粉末的粒径

粉料颗粒的粒径以及粒度分布会影响到粉体的堆积密度以及浆料的流变性能。粉末的粒径越小,越容易团聚,进而导致浆料的粘度增大;且其表面积越大,粉末表面吸附的有机物也会越多,导致排胶变得更加困难,且烧结过程的收缩也会相应变大,导致干燥极易发生卷曲、开裂、变形,使得陶瓷流延膜的性能大为降低[10]。文献表明,流延成型的陶瓷颗粒的最佳粒径为1~4 μm,比表面积为2~5 m2/g[11]。

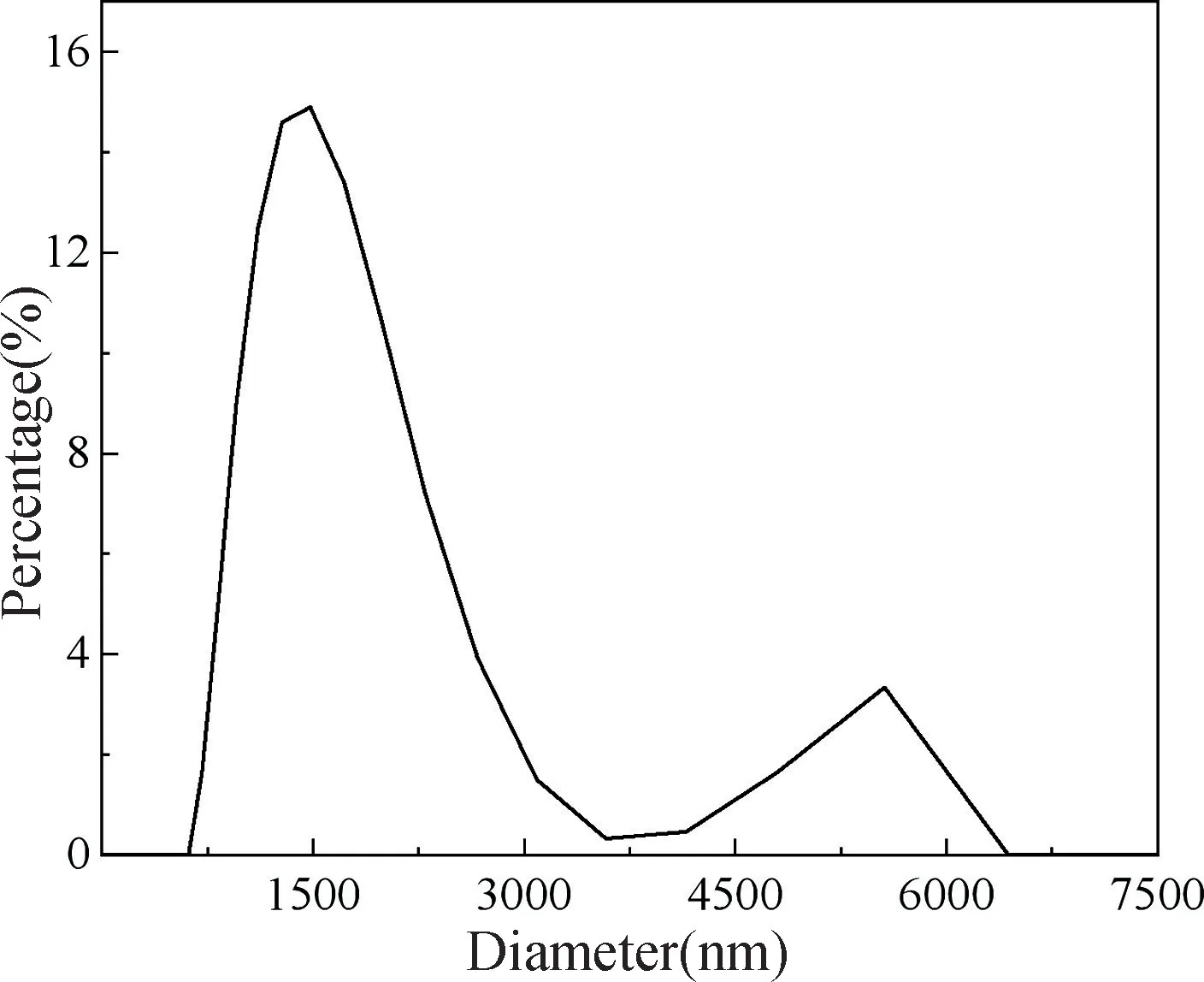

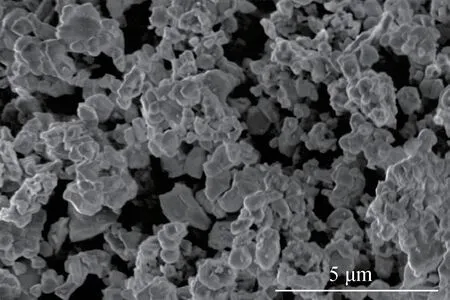

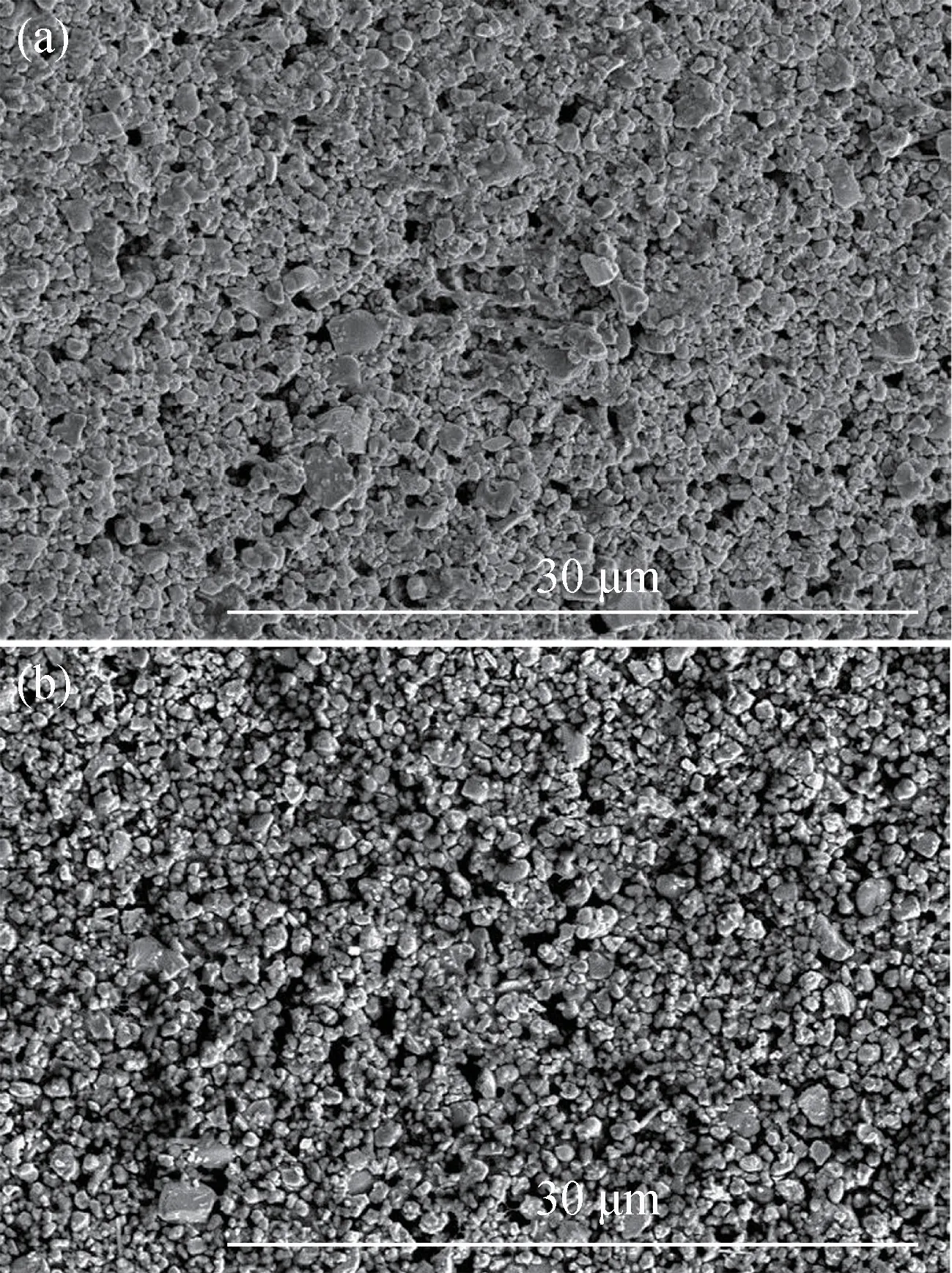

将BST 粉末超声分散半小时后,进行粒度分布测试,得到的结果如图2 所示。测得粉体的平均粒径为1.6 μm,粒径分布有一个主峰和一个次峰,大约有95%的粉末集中在1.5 μm 左右,由于粉末的团聚,大约有5%的粉末集中在5 μm 左右,说明粉末的粒径分布相对集中。粉末的SEM 照片如图3 所示,从图3 可以看出粉末的粒径比较均匀,大小为1 μm 左右。所以该粉末比较适用于流延。

图2 BST 粉末的激光粒度Fig.2 Laser particle size of BST powder

图3 BST 粉末的SEM 照片Fig.3 SEM of BST powder

2.2 浆料的制备

浆料的流变性能对流延成型工艺有着重要的意义。浆料的流动性不但直接影响到浆料的制备及流延的各步操作,而且对流延膜的性能有重要的影响,进而会影响到烧结后陶瓷的介电性能和挠曲电性能。

为了使流延出的流延膜有均匀的组成,用于流延的浆料最好具有假塑性流体的特性,即当流延过程中刮刀给浆料施加剪切应力之后,浆料的粘度迅速降低,便于浆料在基带上均匀散开;当剪切应力消失后,浆料迅速回到原来高粘度的状态,减少浆料在膜片上的流动。

浆料的粘度随转速的变化如图4 所示,当转速较低时,浆料的粘度随转速的升高而迅速降低,当转速较高时,转速对粘度的影响不是很明显,所以为了满足流延的要求,需在较低的流延速度下进行。

2.2.1 分散剂对浆料粘度的影响

流延所用的BST 为微米级粉末,有较高的表面能,粉体颗粒有团聚的趋势,容易出现分层,使浆料的稳定性变差,进而影响陶瓷的致密性。因此,需要加入一定量的分散剂来降低陶瓷颗粒的表面能,从而达到稳定浆料的目的;另一方面,随着固含量的升高,浆料的粘度会急剧增大,需要引入一定量的分散剂来降低粘度。

在固含量为84.5%时,浆料的粘度随柠檬酸三胺的含量变化如图4(a)所示,在柠檬酸三胺质量分数低于0.3%或高于0.4%时,浆料的粘度很大,使得浆料和磨球不能分离。随着柠檬酸三胺含量的逐渐增大,浆料的粘度先降低后升高,在质量分数为0.35%时,浆料的粘度达到了最低,这是因为随着分散剂的逐渐加入,分散剂吸附在陶瓷颗粒表面,阻碍了陶瓷颗粒的聚沉,使浆料的流动性提高,从而使粘度减小。当加入过量的柠檬酸三胺时,游离的柠檬酸三胺的分子链之间发生桥联,从而使颗粒团聚,导致浆料的流动性降低,进而引起粘度增大。所以柠檬酸三胺的最佳含量为质量分数0.35%。

2.2.2 固含量对浆料粘度的影响

对于水基流延来说,高固含量的浆料有利于减少干燥和烧结过程中的收缩,但是会导致浆料粘度的急剧上升,且不利于浆料中的气泡排除,从而影响干燥后膜片的质量。所以为了工艺的顺利进行和获得较好的膜片质量,浆料需要较高固含量的同时还要有合适的粘度。

浆料的粘度随固含量的变化如图4(b)所示,在加入相同的分散剂的情况下,固含量从84.5%提高到85%时,在较低转速下浆料的粘度迅速提高,提高了将近1 倍,所以,浆料的固含量选择84.5%最为合适。

2.2.3 粘结剂对浆料粘度的影响

粘结剂是流延生产陶瓷膜片的重要添加剂,主要是为了分散于陶瓷颗粒之间来连接颗粒,使膜片有一定的机械强度,满足后续的操作要求。但是过量的粘结剂会使浆料的粘度急剧增大,不再适合流延。

在固含量为84.5%,分散剂质量分数为0.35%的情况下,浆料的粘度随10%PVA 水溶液含量变化曲线如图4(c)所示,随着粘结剂的加入,浆料的粘度逐渐升高,当加入的PVA 水溶液含量达到质量分数6%时,浆料的粘度迅速增大,使浆料的流动性降低。所以,粘结剂的质量分数不能超过5%。

2.2.4 增塑剂对浆料粘度的影响

PVA 的玻璃化转变温度为68 ℃左右,高于室温,使得膜片虽然有较好的拉伸强度,但是其弯曲强度较低,柔韧性较差。所以,需要加入一定量的增塑剂来降低PVA 的玻璃化转变温度,使得粘结剂在室温下其分子链的伸展和卷曲的变形量有所增加;另一方面,增塑剂分子可以插入到粘结剂分子之间,将其分隔开,降低粘结剂分子间的各种吸引力,从而可以在一定程度上降低浆料的粘度。

在质量分数0.35%的分散剂,84.5%的固含量,质量分数5%的粘结剂下,浆料的粘度随R值(增塑剂与粘结剂的质量比)的变化如图4(d)所示,随着R值的增加,浆料的粘度逐渐下降,在R=0.6~0.8 时,浆料的粘度变化不是很明显,流延成型原则上以少引入添加剂为宜,所以选择R=0.6。

图4 固含量及添加剂含量对浆料粘度的影响Fig.4 The influences of solid content and additive content on slurry viscosity

2.3 流延成型

2.3.1 流延条件对膜片表面形貌的影响

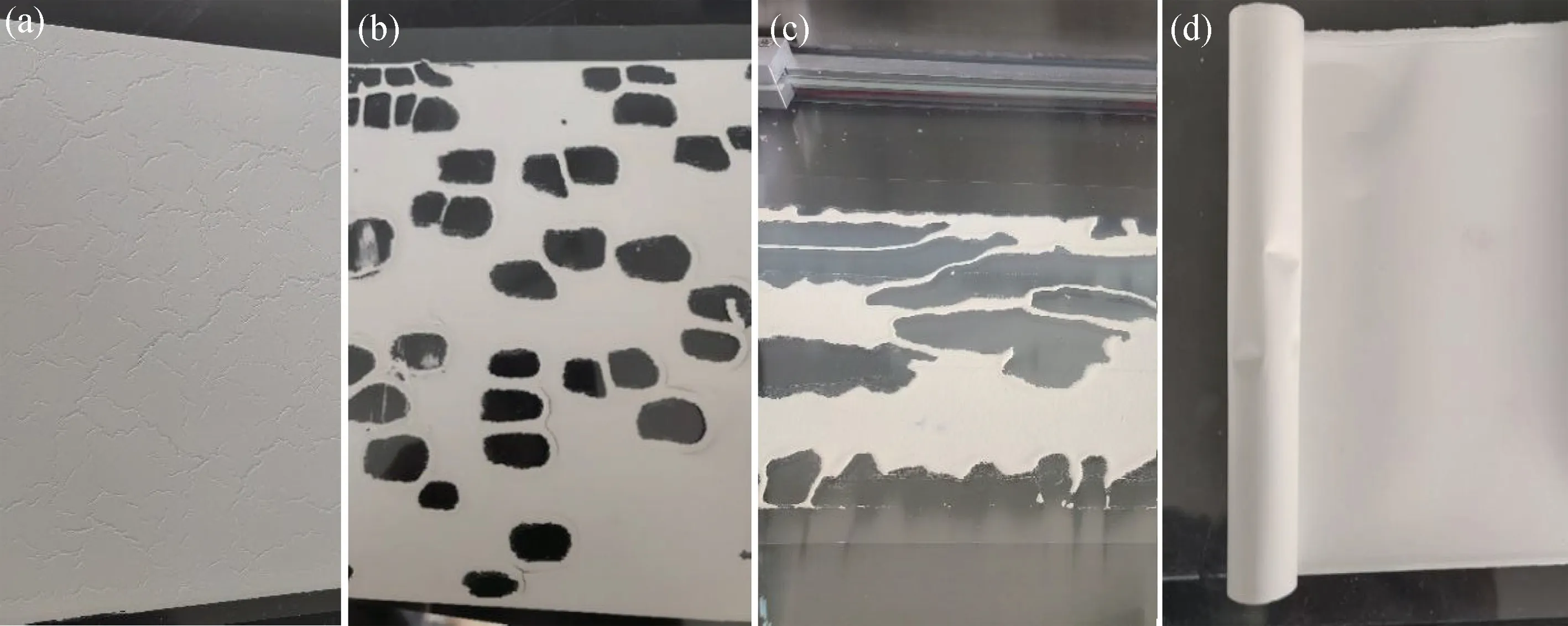

在84.5%固含量,质量分数0.35%的分散剂,质量分数5%的PVA 水溶液,R=0.6 的聚乙二醇浆料配比下进行流延,图5 是在不同流延条件下的流延膜照片。图5(a)是在刀高400 μm,流延速度为0.3 m/min时所制备的流延膜,从图上可以看出流延膜表面有很多裂纹,这是因为当流延膜太厚时,水分来不及扩散到流延膜表面就在内部蒸发,水变成水蒸气而体积膨胀,把流延膜胀出裂纹,所以要控制合适的刀高,从而产生合适厚度的流延膜。经过多次尝试,发现刀高控制在80~200 μm 为宜,流延基底厚度为68 μm,从而可以制备厚度为12~142 μm 的流延膜。图5(b)是刀高为200 μm,流延速度为0.3 m/min,用没有进行真空除泡的浆料进行流延后制备的流延膜,流延膜上有很多的孔洞。实验发现,真空除泡4 h 可消除气泡,满足流延的需求。图5(c)是经过真空除泡4 h,刀高为200 μm,在流延速度为0.5 m/min 条件下流延的生坯,发现流延速度过快时浆料无法形成连续的流延膜,通过对工艺条件的摸索,流延速率为0.1~0.3 m/min为宜。图5(d)浆料真空除泡4 h 后,刀高为200 μm,在流延速度为0.3 m/min 时,可以看到流延出来的膜片平整光滑,有较好的柔韧性,且很容易从基底上剥离下来,能够很好地满足对膜片的需求。

图5 不同的流延条件下的流延膜照片Fig.5 Cast films under different cast conditions

2.3.2 流延膜片的表面形貌

图6 为浆料真空除泡4 h 后,刀高为200 μm,流延速度为0.3 m/min 时流延出来的流延膜,经50 ℃干燥后流延膜的扫描电镜照片,可以看出,虽然上下表面的形貌略有不同,但是,总体上来说粉体可以混合均匀,排列紧密,没有明显的微观缺陷,所以上述的流延条件是较为合适的。

图6 流延膜(a)上、(b)下表面的SEM 照片Fig.6 SEM of (a) upper and (b) lower surface of cast films

2.4 流延膜的排胶与烧结

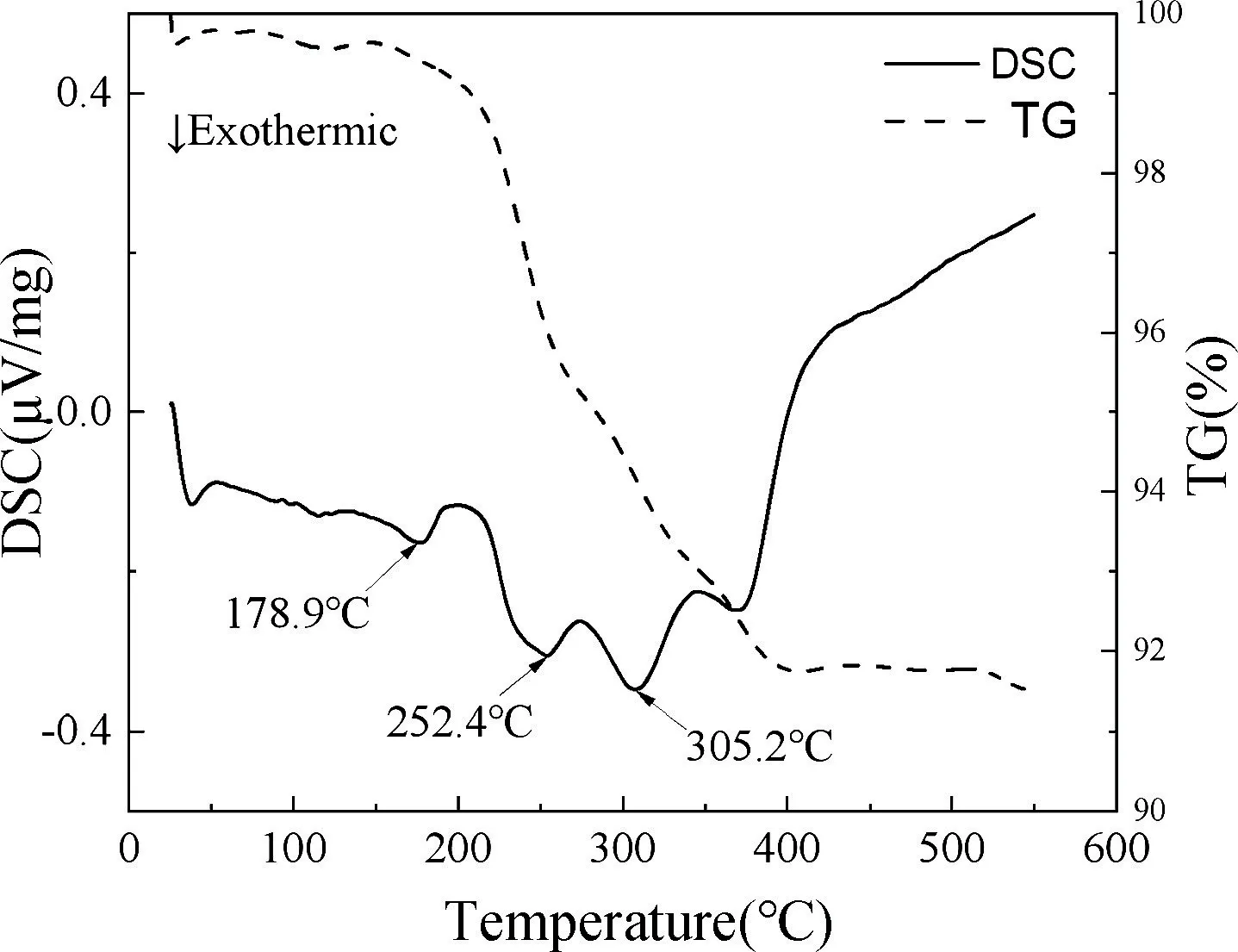

图7 是BST 流延膜的热重-差热曲线。由图7 可知,BST 流延膜从室温到200 ℃范围内出现了约1%的失重,由于是在50 ℃干燥,流延膜内还有一定量的水分,所以此阶段是流延膜内的水分挥发导致的,在178.9 ℃有一个明显的放热,是柠檬酸三胺的分解温度;在200~400 ℃,BST 流延膜出现了明显的失重,约6%,从DSC 图上看有两个明显的放热峰,第一个是在252.4 ℃,是聚乙二醇的分解温度,第二个是在305.2 ℃,是聚乙烯醇的分解温度。在400 ℃之后,BST 流延膜的质量已基本保持不变,此时,流延膜内的有机物已经基本分解完。所以,在烧结过程中,200~400 ℃升温速率要慢些,且在500 ℃左右保温一段时间,保证有机物充分被排出。生坯排胶结束后,然后继续升温到1235 ℃,保温2 h,然后随炉冷却到室温,烧结后的陶瓷表面平整,用阿基米德排水法测得的BST 陶瓷的密度为5.83 g/cm3,与干压成型的BST 陶瓷密度(5.89 g/cm3)接近。

图7 BST 流延膜的热重-差热曲线Fig.7 TG-DSC of BST cast films

BST 流延膜烧结后的表面SEM 照片如图8 所示。从图上可以看出,陶瓷晶粒大小比较均匀,粒径为2~3 μm,只有极少量的气孔存在。

图8 BST 薄片烧结后的表面SEMFig.8 Surface SEM of sintered BST sheets

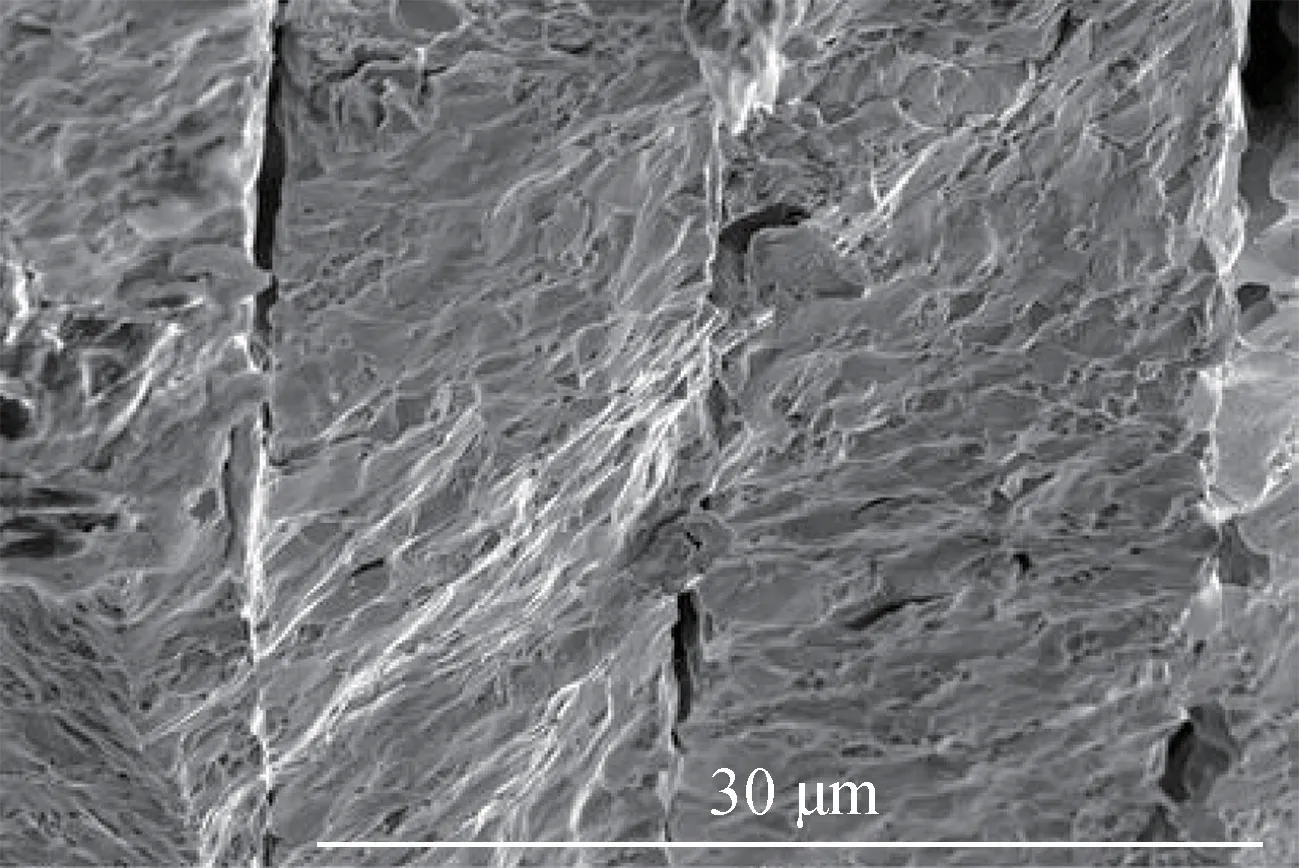

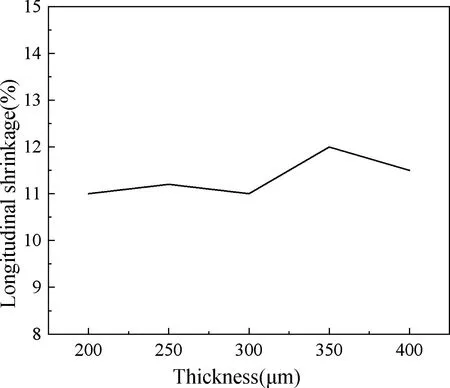

2.5 BST 薄片厚度的控制

由于通过一次流延出较厚流延膜比较困难,所以本实验选择流延15 μm 厚的流延膜(刀高90 μm),再通过叠加多层流延膜然后常温加压的方式,来获得不同厚度的BST 薄片,烧结后的截面SEM 如图9 所示。发现层与层之间联接相对紧密,单层的厚度大致为13 μm。收缩率随烧结后BST 薄片厚度的变化如图10 所示。不同厚度的BST 薄片纵向收缩率大致为11%,所以可以通过叠加不同层数的方式,来获得不同厚度的BST 薄片。

图9 BST 薄片叠层后的截面SEMFig.9 Cross section SEM of BST sheets after lamination

图10 BST 薄片纵向收缩率随厚度的关系Fig.10 Longitudinal shrinkage radio with BST sheets thickness

2.5.1 BST 薄片厚度对介电性能的影响

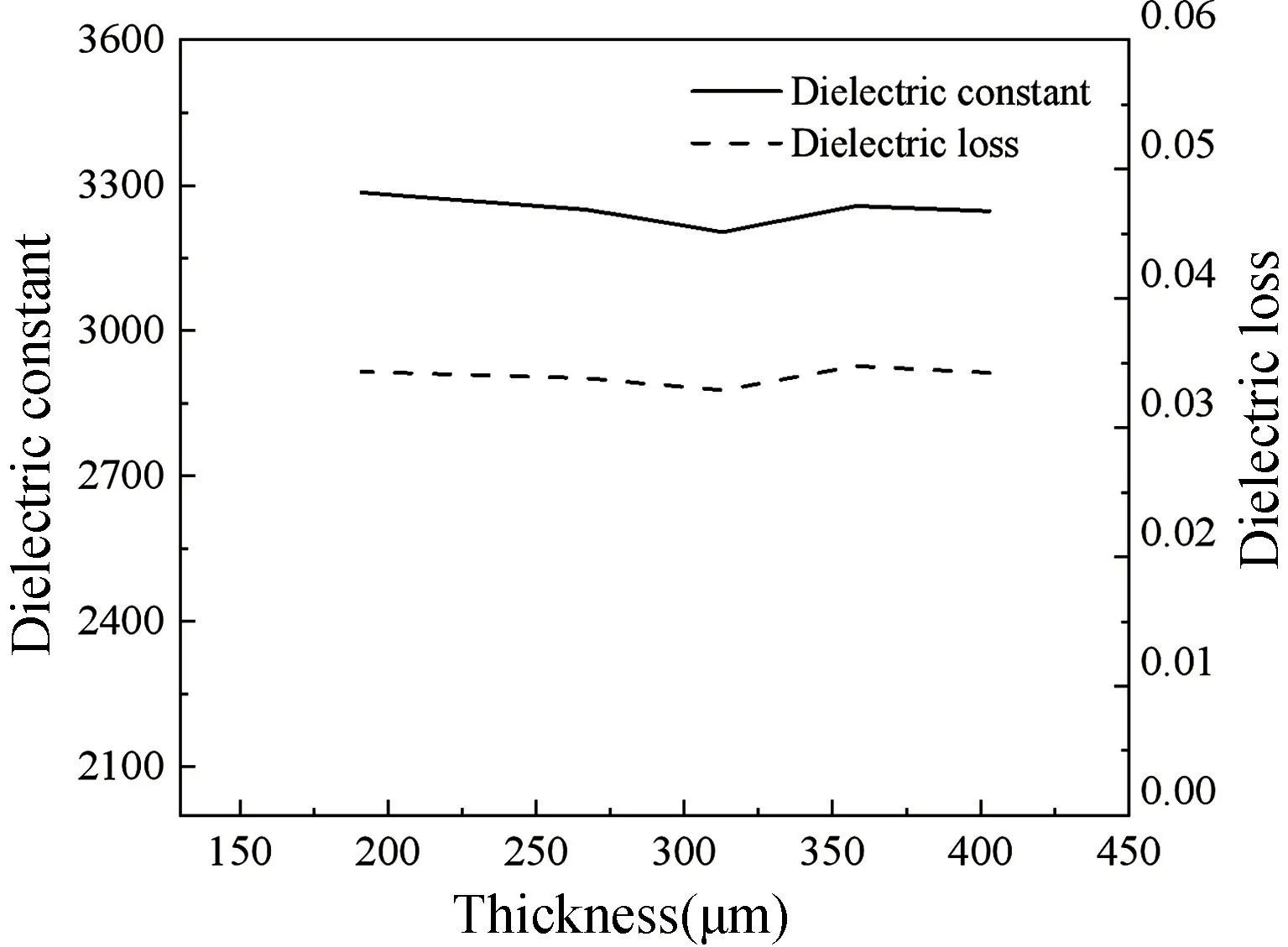

在BST 薄片表面涂上高温银浆,800 ℃保温30 min,测试其介电常数和介质损耗,测试环境为室温,空气气氛,测试频率为1 kHz,测试结果如图11 所示。从图上可以看出,介电常数和介质损耗与BST 薄片的厚度无关,因为介电性能只与材料本身性能有关,与BST 薄片尺寸无关。不同厚度BST 薄片的介电常数均为3300 左右,介质损耗为0.03 左右,与干压成型BST 片(介电常数为3800,介质损耗为0.01)相差不大,说明不同叠层厚度的流延样品均能良好烧结,叠层加压的制备方式对BST 薄片介电性能影响不大。

图11 BST 薄片厚度对介电性能的影响Fig.11 Influence of thickness on dielectric properties for BST sheets

2.5.2 BST 薄片厚度对横向挠曲电性能的影响

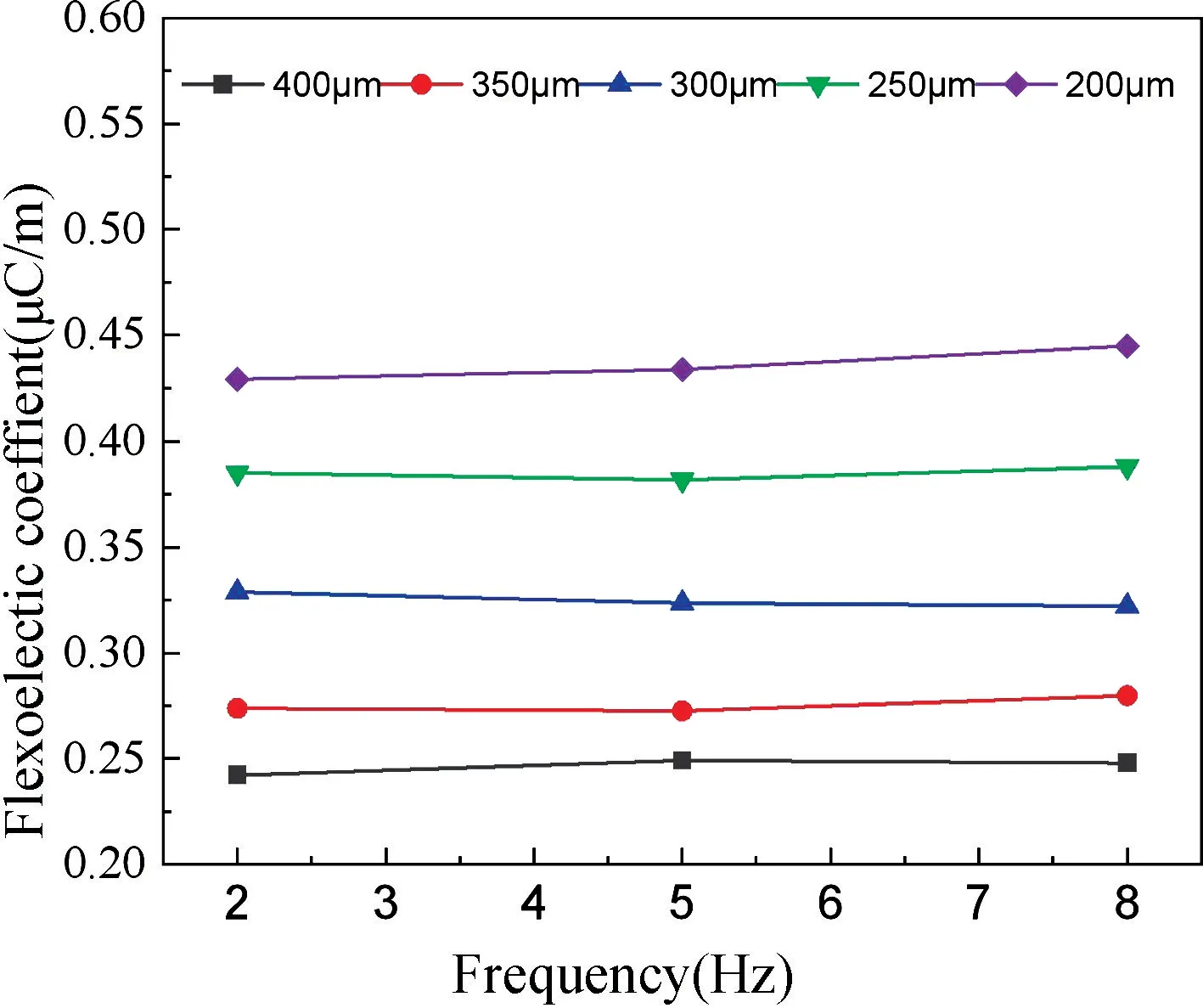

BST 薄片的横向挠曲电系数通过悬臂梁法进行测试。横向挠曲电系数随BST 薄片厚度的变化如图12所示,在低频范围内,横向挠曲电系数随频率变化不明显,几乎是一条直线,BST 薄片厚度从400 μm 减小到200 μm,横向挠曲电系数(μ12)从0.23 μC/m 增大到0.43 μC/m,在介电性能相近的情况下,随着BST 薄片厚度减小,μ12有增大的趋势。μ12是材料本身的一种特性,只与材料本身的性能有关,与BST 薄片的尺寸无关,但是到了微纳米尺度时,根据应变梯度理论,在相同的应变下,BST 薄片越薄,产生的应变梯度越大,从而表现出挠曲电系数增大。

图12 BST 薄片厚度对横向挠曲电系数的影响Fig.12 Influence of thickness on flexoelectric coefficient for BST sheets

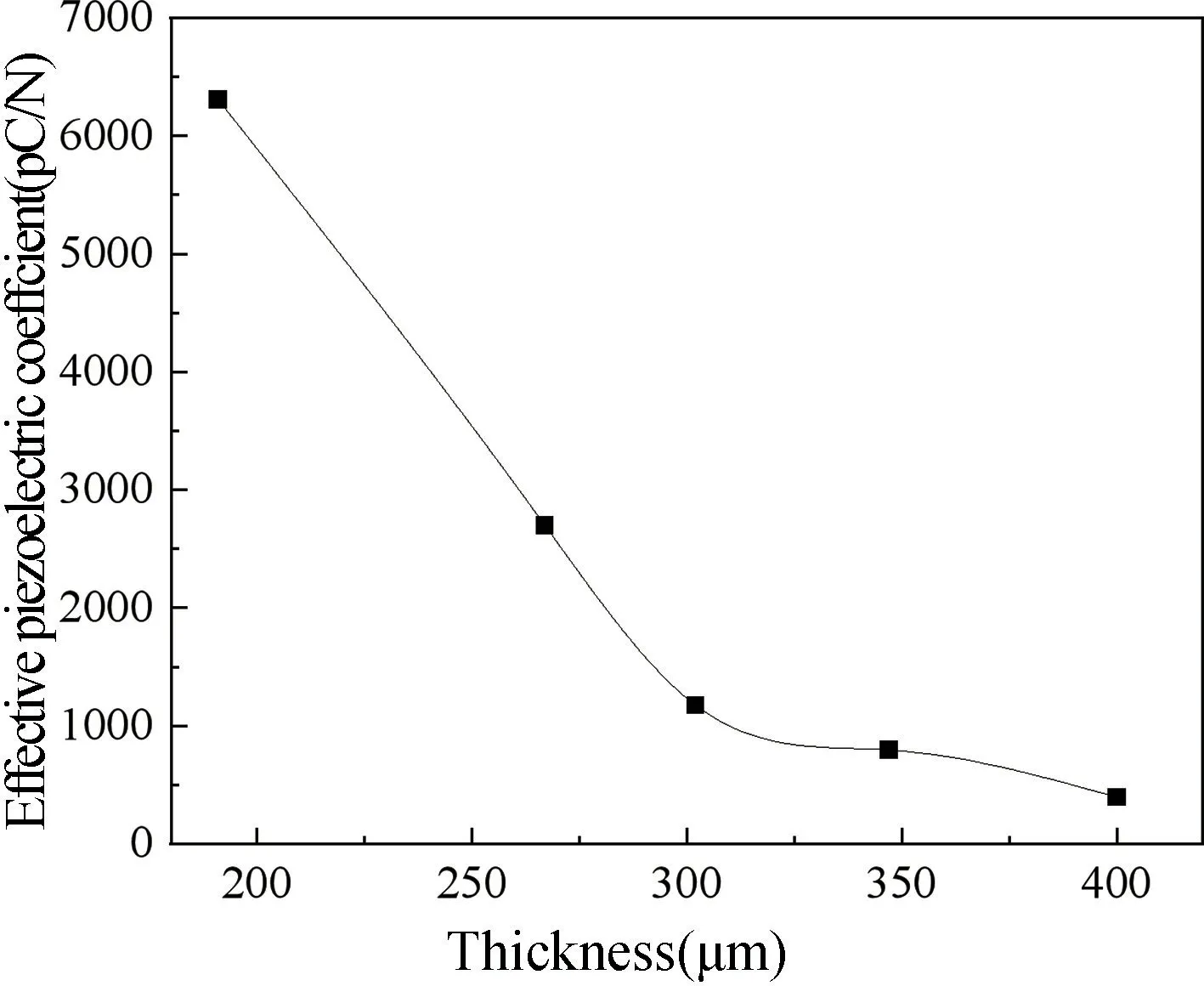

2.5.3 BST 薄片厚度对等效压电应变常数的影响

挠曲电效应耦合机理虽有别于压电效应,然而用作传感元件时,可参照压电材料中压电应变常数的物理含义来定义挠曲电材料中的等效压电应变常数(),它是衡量传感特性的重要指标。BST 挠曲电微悬臂梁的等效压电应变常数[12]计算公式为:

式中:L为悬臂梁有效长度;h为悬臂梁厚度;E为BST 的弹性模量。

等效压电应变常数随BST 薄片厚度的变化如图13所示,从图上可以看出,随着BST 薄片厚度逐渐减小,表现出明显的尺寸效应,在厚度为200 μm 时,达到6306 pC/N,已经远远高于压电陶瓷的压电常数。从的计算公式来看,与BST 薄片厚度的三次方呈反比,可以预测,当BST 薄片的厚度减小到微纳米尺寸时,等效压电应变常数会急剧增大。

图13 BST 薄片厚度对的影响Fig.13 Influence of thickness on equivalent piezoelectric constant for BST sheets

3 结论

本文研究了钛酸锶钡(BST)的水基流延工艺,发现当固含量为84.5%,柠檬酸三胺的质量分数为0.35%,PVA 水溶液的质量分数为5%,聚乙二醇与PVA 的质量比(R)为0.6 时,可以得到分散性和粘度适于流延的浆料;经过真空除泡4 h,以0.3 m/min 速度流延成型后,在50 ℃干燥,可以得到厚度合适、表面平整光滑、柔韧性较好的BST 水基流延膜。

流延膜经过裁剪叠层后,在1235 ℃烧结,可以得到致密平整、不同厚度的BST 薄片,且有较好的介电性能,其介电常数为3300 左右,介质损耗在0.03 左右。

随着BST 薄片厚度从400 μm 降低到200 μm,横向挠曲电系数从0.23 μC/m 增大到0.43 μC/m。而等效压电应变常数则从396 pC/N 增加到6306 pC/N,表现出明显的尺寸效应。可以预测,在BST 薄片厚度达到微纳米尺度时,其挠曲电性能要远优于常规的压电材料。