压电-金属丝网块气体箔片轴承的静动态特性

2022-10-21关汗青冯凯

关汗青,冯凯

(1.湖南工程学院 机械工程学院,湖南 湘潭 411104;2.湖南大学 机械与运载工程学院,长沙 410082)

1 概述

气体箔片轴承在20世纪被提出[1],其结构包含由顶箔、波箔组成的弹性结构和轴承套。因为重力的影响,转子高速旋转时会产生偏心,转子与顶箔表面之间会产生楔形区域,同时由于气体动压效应,进而形成气膜使转子悬浮。气体箔片轴承的润滑介质为环境气体,其具有无油润滑、结构紧凑、免维护和转速高等优势[2],可以满足高功率密度的微型涡轮机械和分布式能源设备对轴承的需求[3]。然而,在实际应用中,因为气体箔片轴承具有非线性的刚度和阻尼特性,所以其支承转子在高转速下易产生较大的次同步振动[4],削弱支承转子的稳定性[5],严重时会造成转子与顶箔碰摩及轴承失效。

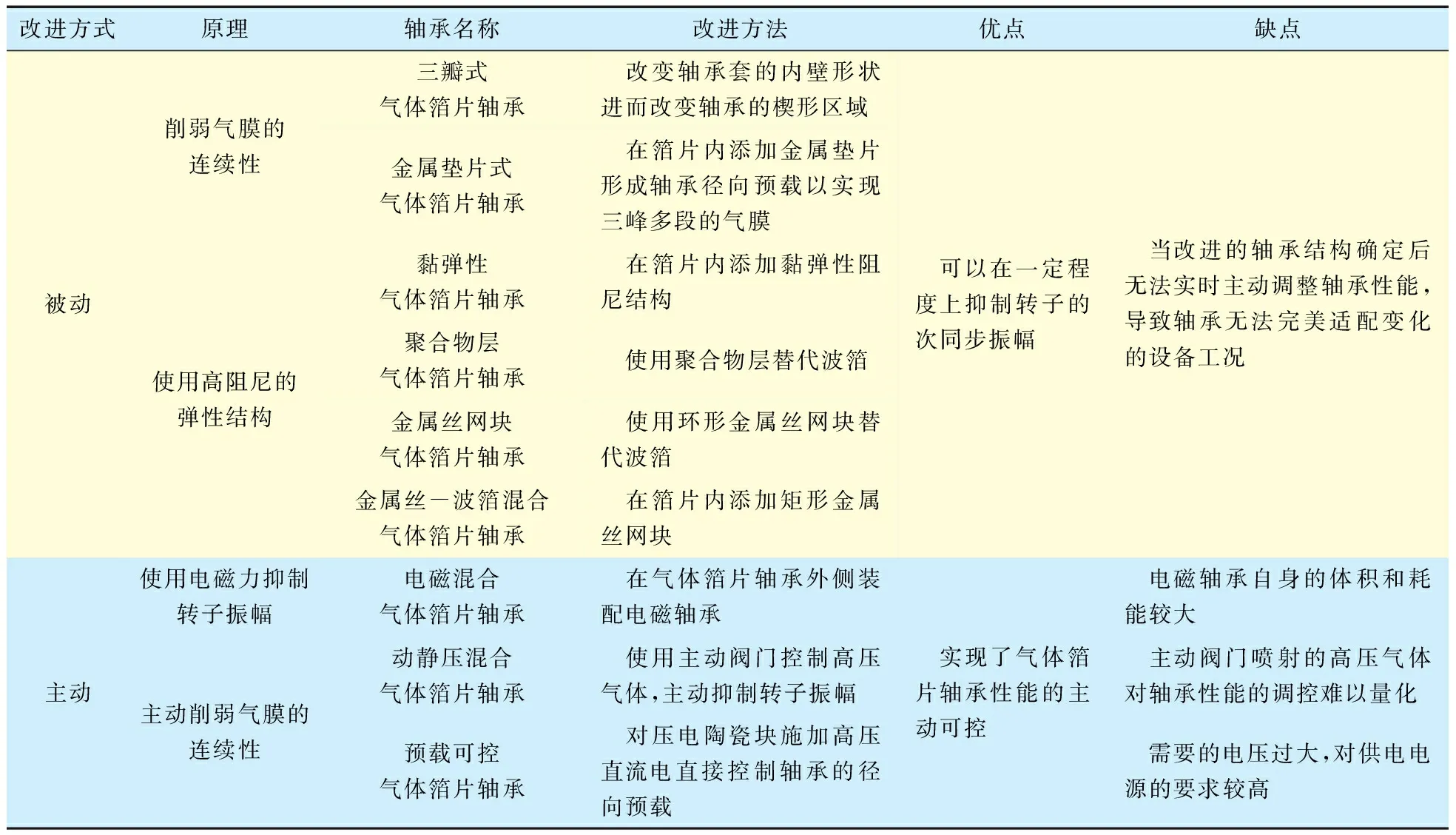

为了抑制转子的次同步振幅,研究者通过2种方式对气体箔片轴承进行被动结构改进[6-7](表1)。第1种方式是通过打断气膜的连续性以减少气膜向转子传递的振动能量:文献[8-9]提出了三瓣式气体箔片轴承,通过改变轴承套内壁形状实现三段楔形区域使单峰连续的气膜转变为三峰多段的气膜;文献[10-11]通过在箔片内添加金属垫片形成轴承径向预载以实现三峰多段的气膜,进而改变轴承动态刚度和阻尼特性,抑制转子次同步振幅。然而,金属垫片的厚度选择取决于使用者的工程经验,过大的厚度会造成轴承-转子系统较大的机械损耗;且当垫片的厚度确定后无法实时主动调整,导致轴承的性能无法完美适配变化的设备工况。因为弹性结构与气膜共同串联支承转子,弹性结构的刚度和阻尼对轴承静动态特性有显著的影响,所以第2种方式是通过高阻尼弹性结构提升轴承对转子的振动耗散能力,改进后的轴承结构包括黏弹性气体箔片轴承[12]、聚合物层气体箔片轴承[13]、金属丝网块气体箔片轴承[14-15]和金属丝-波箔混合气体箔片轴承[16-17]。研究者通过理论分析和试验测量验证了上述轴承结构可以在一定程度上抑制转子的次同步振幅,同时验证了金属丝网块具有较好的转子振动抑制能力。

与此同时,研究者通过使用电磁轴承、主动阀门和压电陶瓷块等机电耦合元件实现了气体箔片轴承性能的主动控制(表1),有效抑制转子振幅;然而,电磁轴承自身的体积和耗能较大[18],主动阀门喷射的高压气体对轴承性能的调控难以量化[19],直接应用压电陶瓷块实现径向预载的控制需要的电压过大且对供电电源的要求较高[20]。

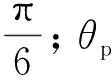

表1 改进气体箔片轴承性能的不同方法

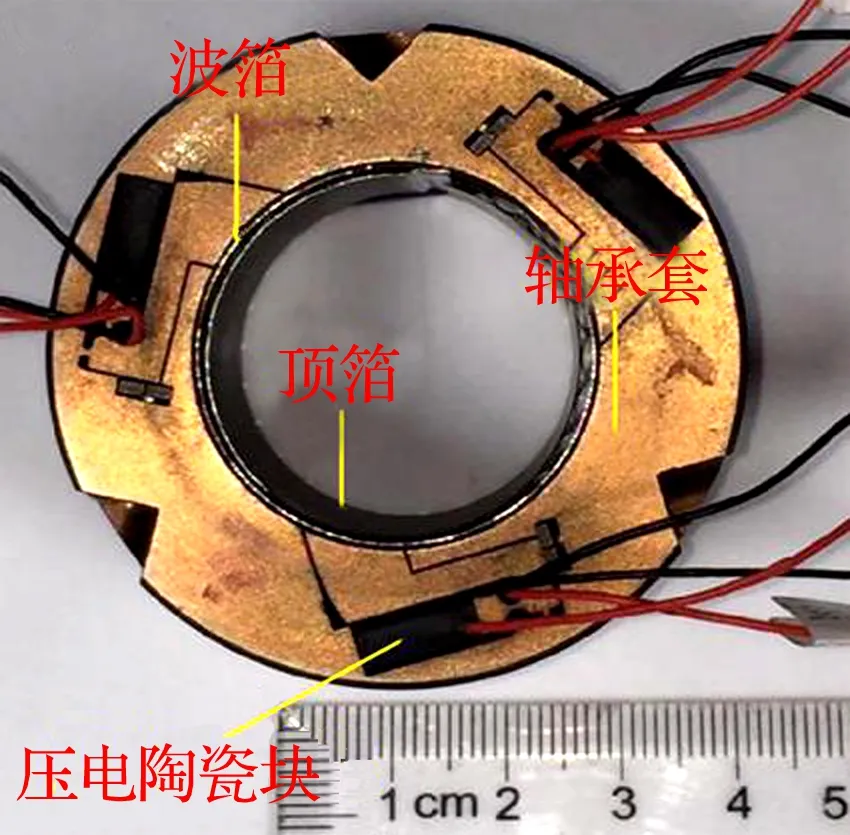

文献[21-25]设计了包含轴承套、3个径向预载控制子结构、波箔和顶箔的主动气体箔片轴承(Active Gas Foil Bearings,AGFB),如图1a所示,实现了较低电压下轴承径向预载的主动控制。单个径向预载控制子结构由2个压电陶瓷块、2个柔性铰链和1个杠杆微位移放大机构组成,通过对2个压电陶瓷块施加直流电压,逆压电效应沿陶瓷块厚度方向会产生微米级的变形和作用力,压电陶瓷块通过一个柔性铰链传递作用力并推动杠杆微位移放大机构绕另一个柔性铰链转动,从而在对应的轴承径向产生所需的数十微米的径向预载。通过实时监测转子振动情况主动调节电压,结合3个径向预载控制子结构和气体动压效应,最终形成实时可控的多峰气膜。

(a)前期设计的轴承结构 (b)本文改进后的轴承结构

前期设计的主动气体箔片轴承的阻尼主要来源于箔片结构,有限的轴承阻尼限制了轴承的应用范围。因此,本文通过对轴承结构内添加高阻尼的金属丝网块来改进轴承的结构,如图1b所示,通过2个压电陶瓷块和1个金属丝网块并联支承杠杆微位移放大机构。

2 改进后的主动气体箔片轴承

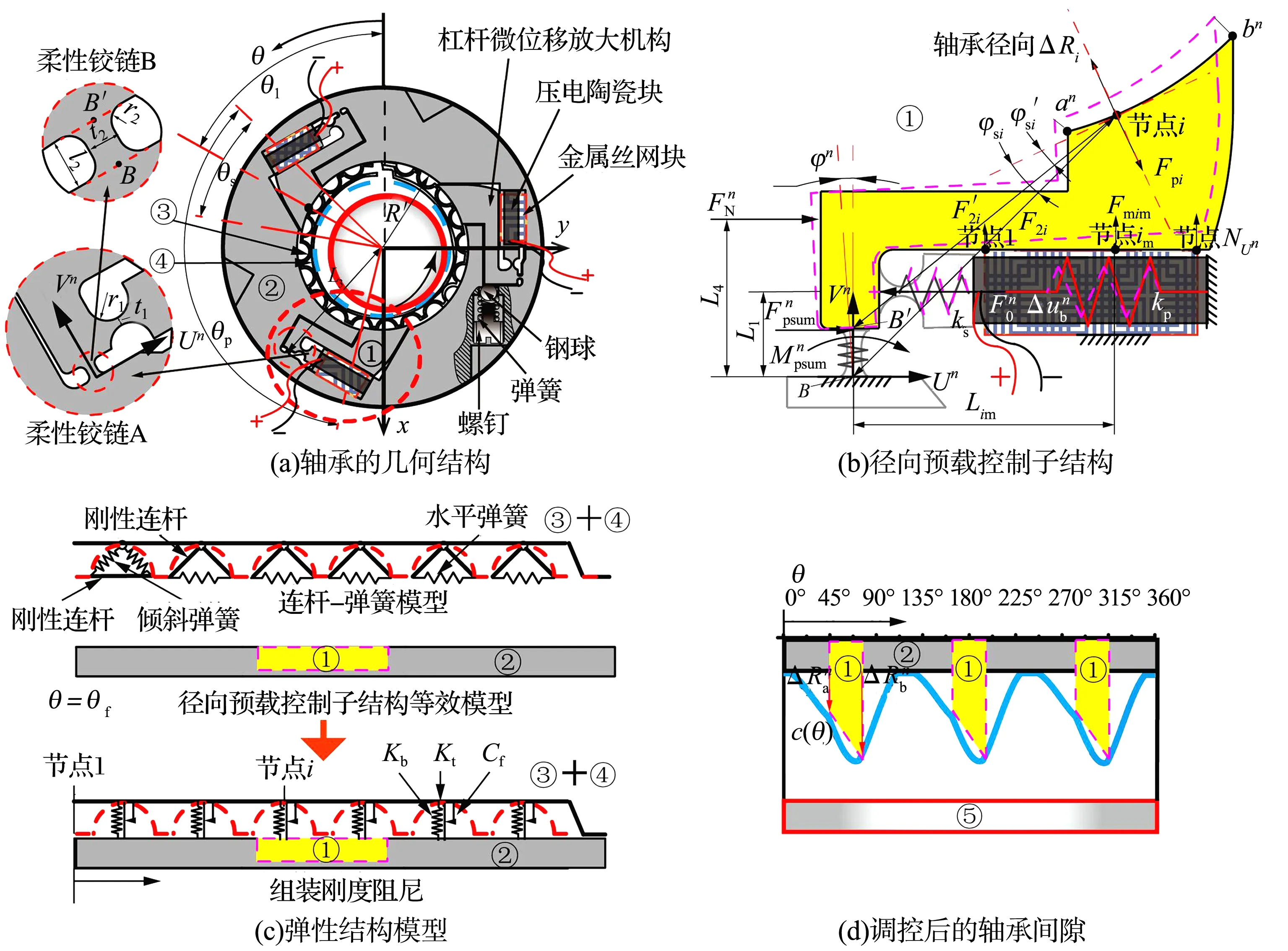

改进后主动气体箔片轴承模型示意图如图2a所示,包含径向预载控制子结构①、轴承套②、波箔③和顶箔④。如图2b所示,在局部坐标系下,单个杠杆微位移放大机构沿Vn方向由金属丝网块支承,沿Un方向由2个压电陶瓷块支承(n为径向预载控制子结构的编号,n=1,2,3)。金属丝网块沿Vn方向,压电陶瓷块沿Un方向过盈装配在轴承套和杠杆微位移放大机构的通槽内,并通过螺钉、弹簧和钢球调节预压力以确保装配精度。因金属丝网块自身的刚度和阻尼会影响径向预载的调节和转子振动能量的耗散,故需建立其等效力学模型以量化表征轴承的静、动态特性。箔片的焊点和1#径向预载控制子结构的周向夹角为60°,则轴承支承转子的装配方式有2种:装配关系1对应的焊点位置为0°,此时1#,2#,3#径向预载控制子结构的周向角度分别为θ1=60°,θ2=180°,θ3=300°;装配关系2对应的焊点位置为0°,此时1#,2#,3#径向预载控制子结构的周向角度分别为θ1=120°,θ2=240°,θ3=360°。讨论轴承的静、动态特性时,对3个径向预载控制子结构施加相同的电压。

图2 主动气体箔片轴承模型示意图

2.1 金属丝网块模型

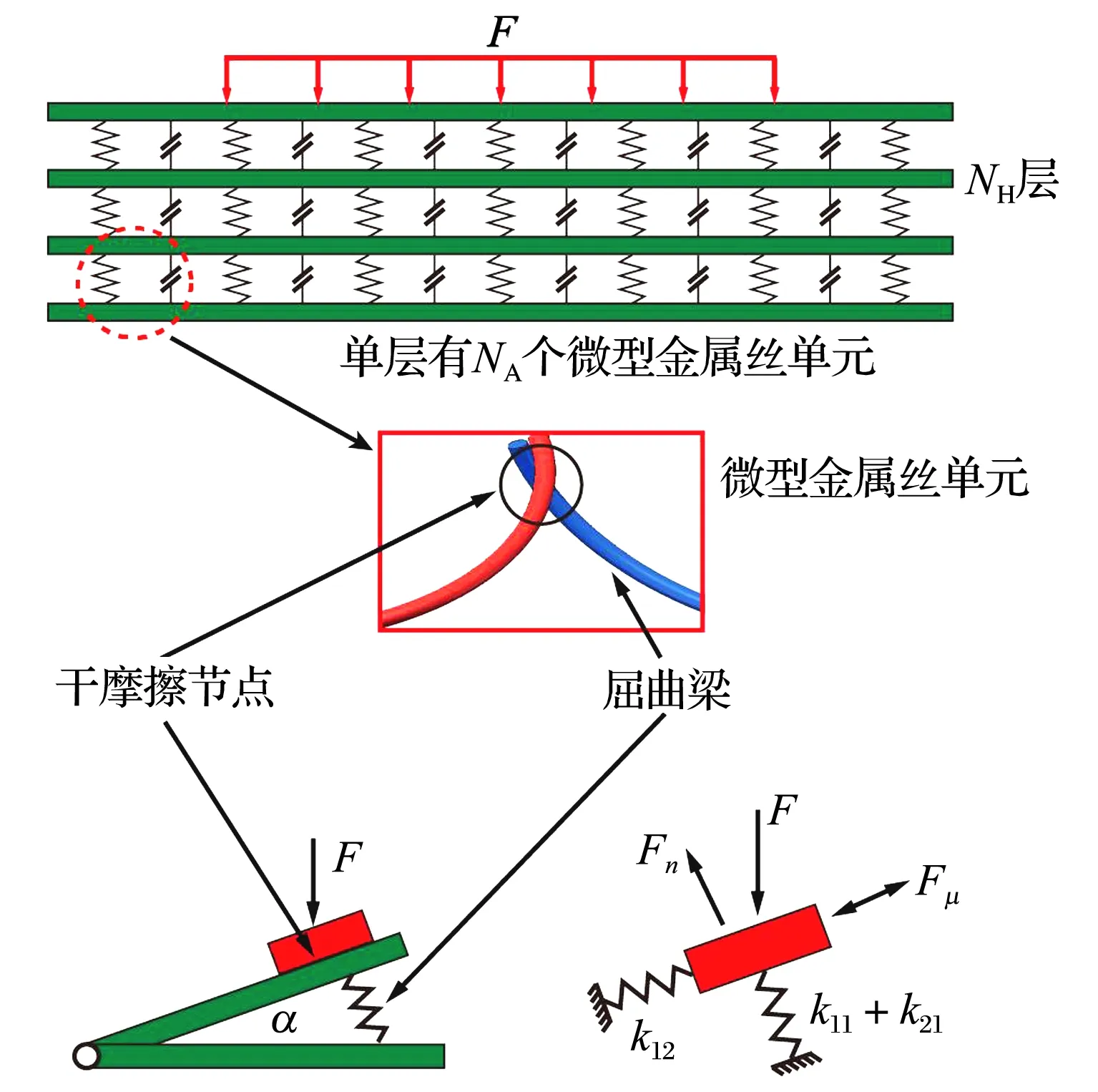

金属丝通过编织成网后层层堆叠,并压缩成矩形块状,形成金属丝网块。假设金属丝网编织均匀[26],金属丝网中分布的干摩擦节点因相互摩擦作用形成金属丝网块的刚度和阻尼。金属丝网块模型(图3)由大量的微型金属丝单元串并联组成,单个微型金属丝单元由相互交织的屈曲梁和干摩擦节点组成,其可以等效为并联的弹簧和阻尼[27]。金属丝网块模型包含NH层,每层包含NA个微型金属丝单元,即

(1)

(2)

式中:N为金属丝网块中微型金属丝单元的总数;V为金属丝网块的体积;Am为与Vn方向正交的截面面积;Hm为金属丝网块沿Vn方向的厚度。

图3 金属丝网块模型示意图[26]

单个微型金属丝单元的等效刚度为

(3)

(4)

式中:KL为加载刚度;KU为卸载刚度;μm为金属丝材料中金属丝接触面间的干摩擦因数。因此,加载和卸载下金属丝网块的等效刚度分别为[27]

(5)

(6)

金属丝网块的等效黏性阻尼为[27]

(7)

式中:ΔW为单次激振循环中金属丝网块耗散的能量;υ为激振频率;u0为激振振幅。

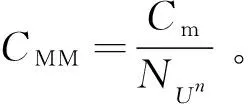

本文提出的主动气体箔片轴承包含3个金属丝网块,每个金属丝网块沿Vn方向过盈装配在轴承套和杠杆微位移放大机构的通槽内。如图2b所示,假设沿轴承轴向上金属丝网块的变形一致,金属丝网块可以等效为沿Un方向由NUn个节点并联分布支承的等效单元,NUnim表示沿Un方向编号为im的节点(im=1,2,…),每个节点位置等效单元的加载等效刚度、卸载等效刚度和等效黏性阻尼分别为

(8)

(9)

(10)

当柔性铰链B的旋转角度φn确定后,节点im的变形也将确定,此时节点im变形下的金属丝网块加载、卸载的等效刚度Km(L),Km(U)和等效黏性阻尼Cm通过(1)~(7)式计算,节点位置等效单元的等效刚度KMM(L),KMM(U)和等效黏性阻尼CMM通过(8)~(10)式计算。

2.2 预载控制子结构模型

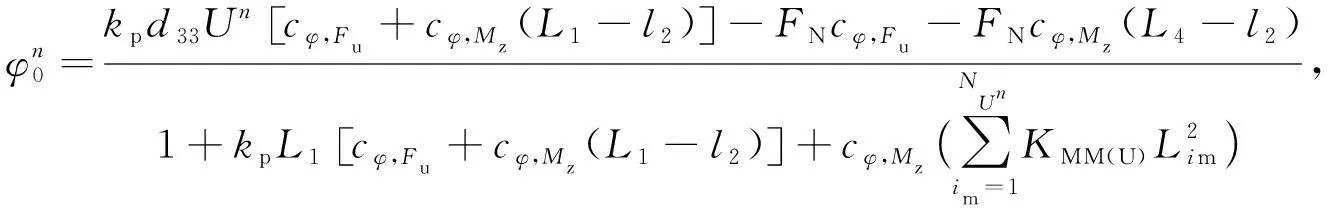

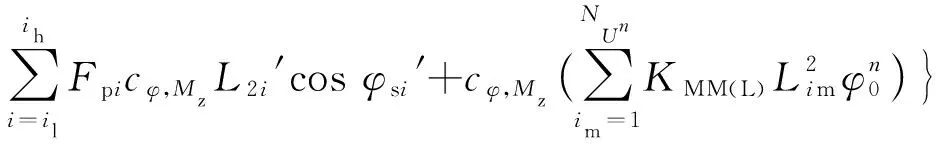

如图2b所示,当编号为n的径向预载控制子结构工作时,其中的杠杆微位移放大机构可视为刚体,柔性铰链B作为转动支点,作用在B′且沿Un方向的合力和合力矩为

(11)

(12)

(13)

(14)

因此,产生的径向预载为

ΔRi=φnL2icosφsi。

(15)

2.3 弹性结构模型

如图2c所示,轴承的弹性结构包含径向预载控制子结构、波箔和顶箔。使用连杆-弹簧等效模型计算波箔的等效刚度Kb[17],使用一维有限元梁模型计算顶箔的等效刚度Kt,通过并联关系组装箔片结构等效刚度矩阵Kf[28],引入箔片等效阻尼矩阵Cf,则量纲一的箔片结构力学关系式为

(16)

2.4 轴承静态模型

通过耦合弹性结构模型和气膜搭建轴承静态模型,可以预测静载荷下轴承的静态特性。可压缩气体的量纲一的静态雷诺方程为[29]

(17)

气膜和弹性结构的求解网格沿轴承周向一致,通过有限差分法求解(17)式。

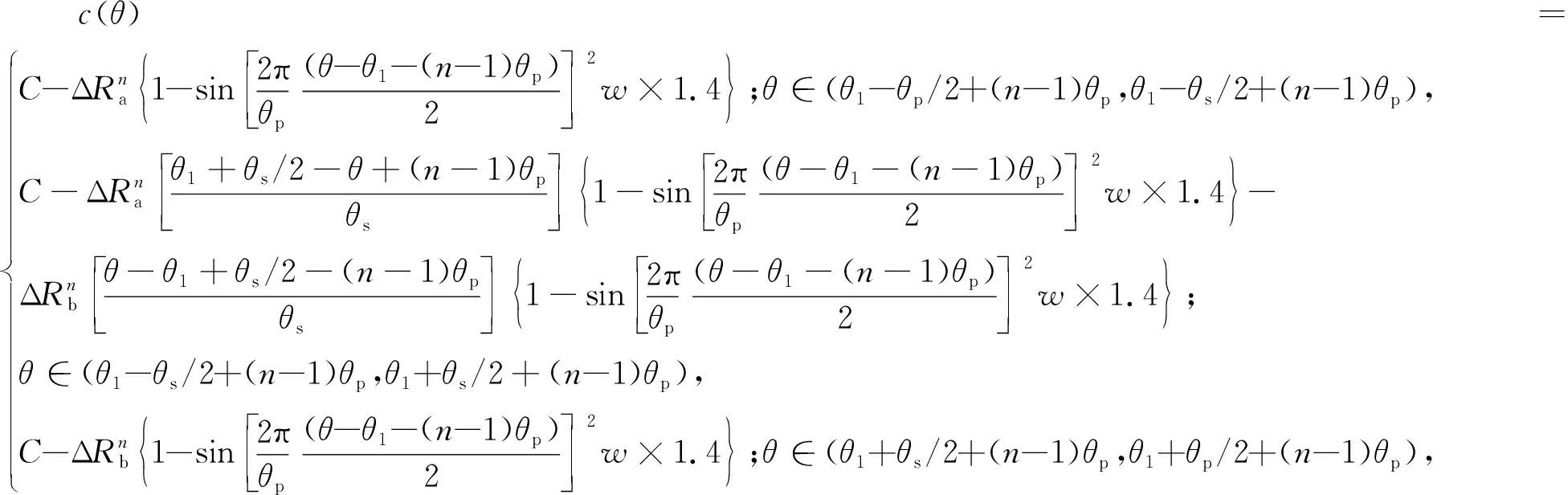

对压电陶瓷块通电,改变后的轴承装配间隙如图2d所示,图中⑤为转子。

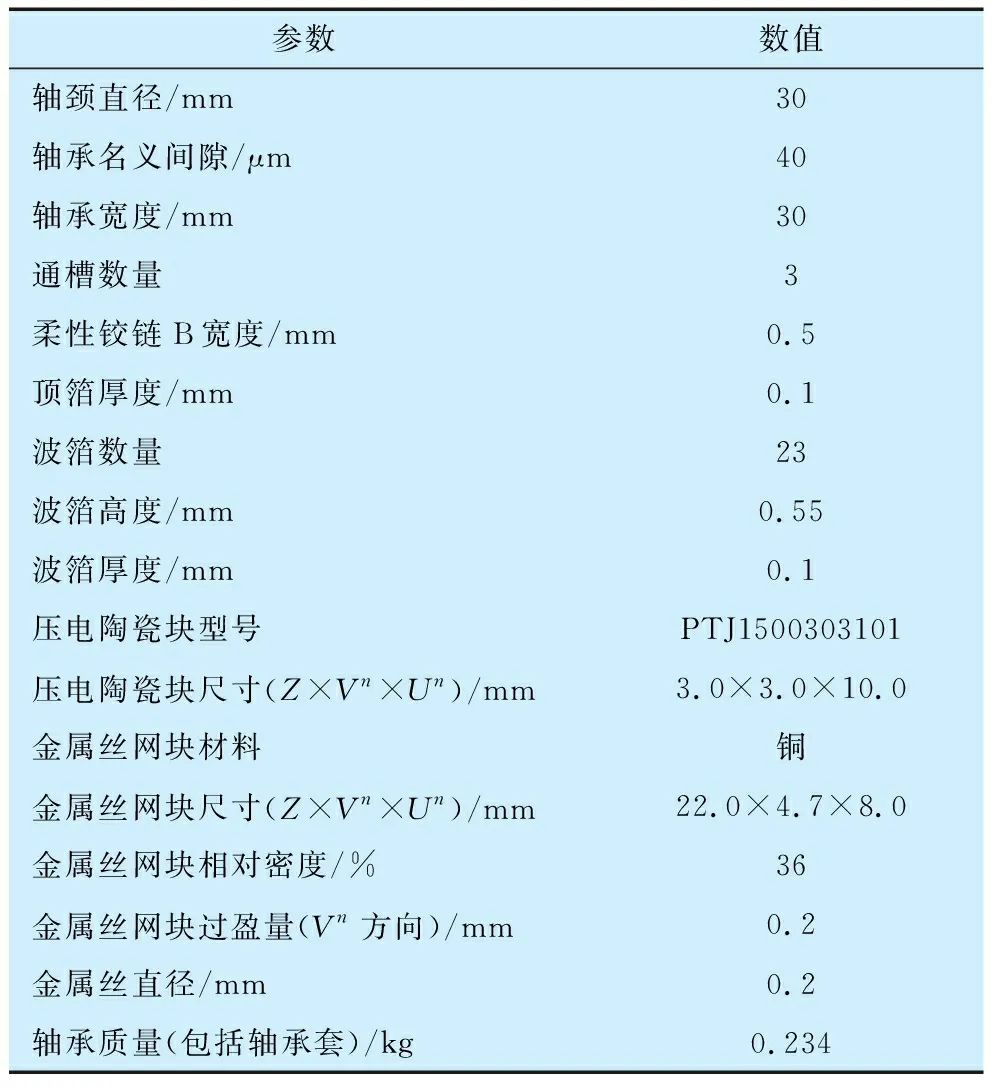

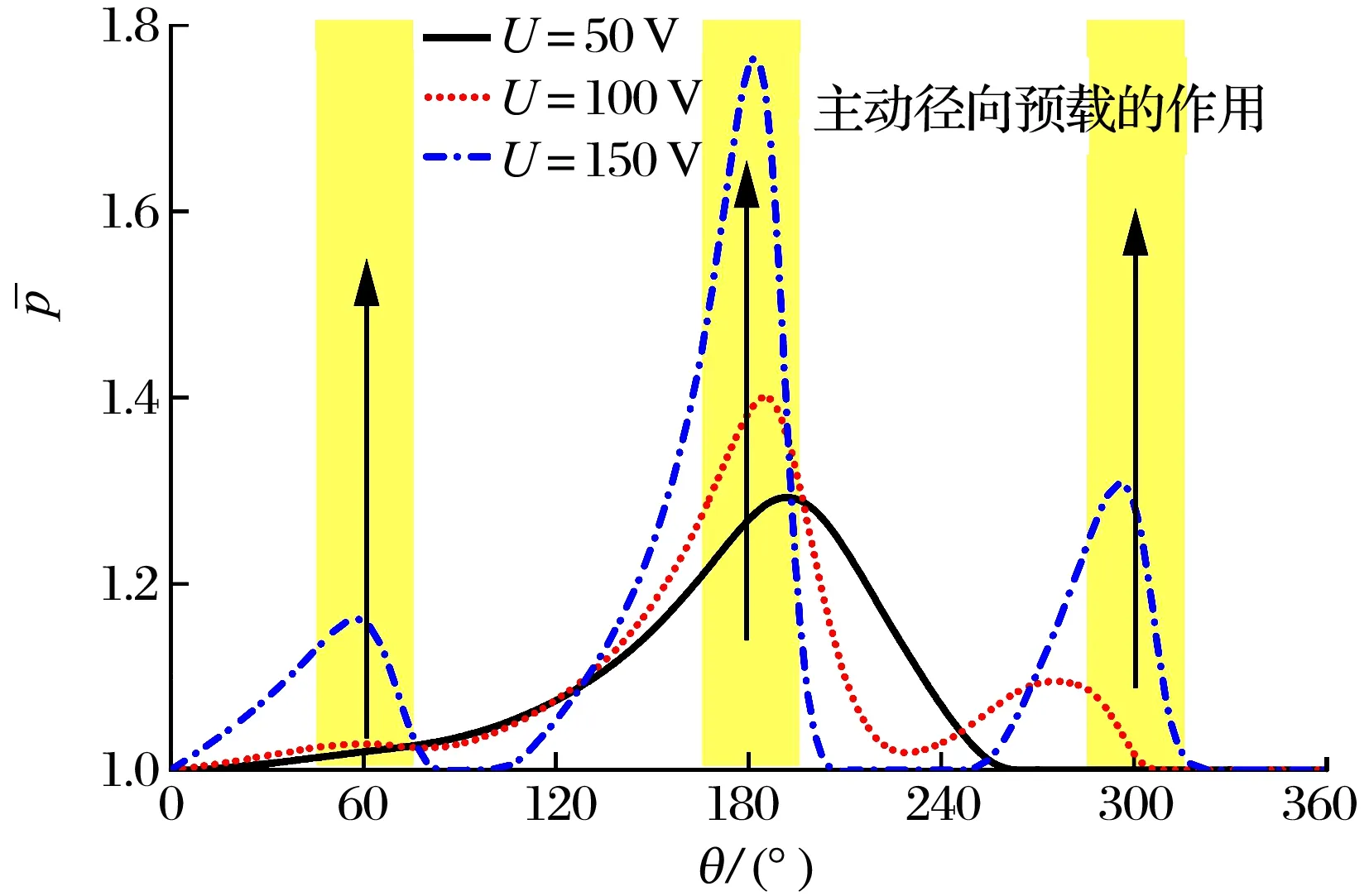

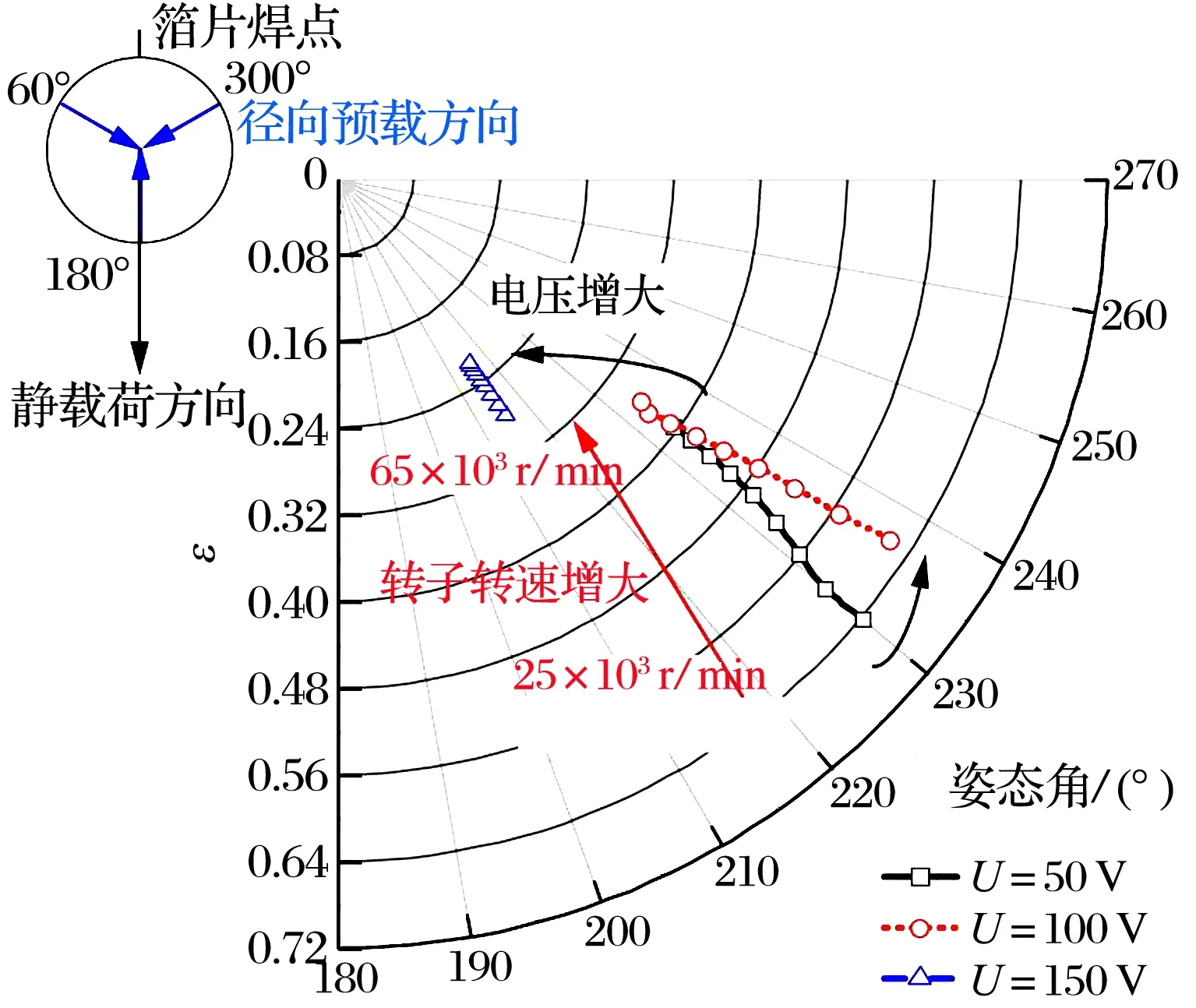

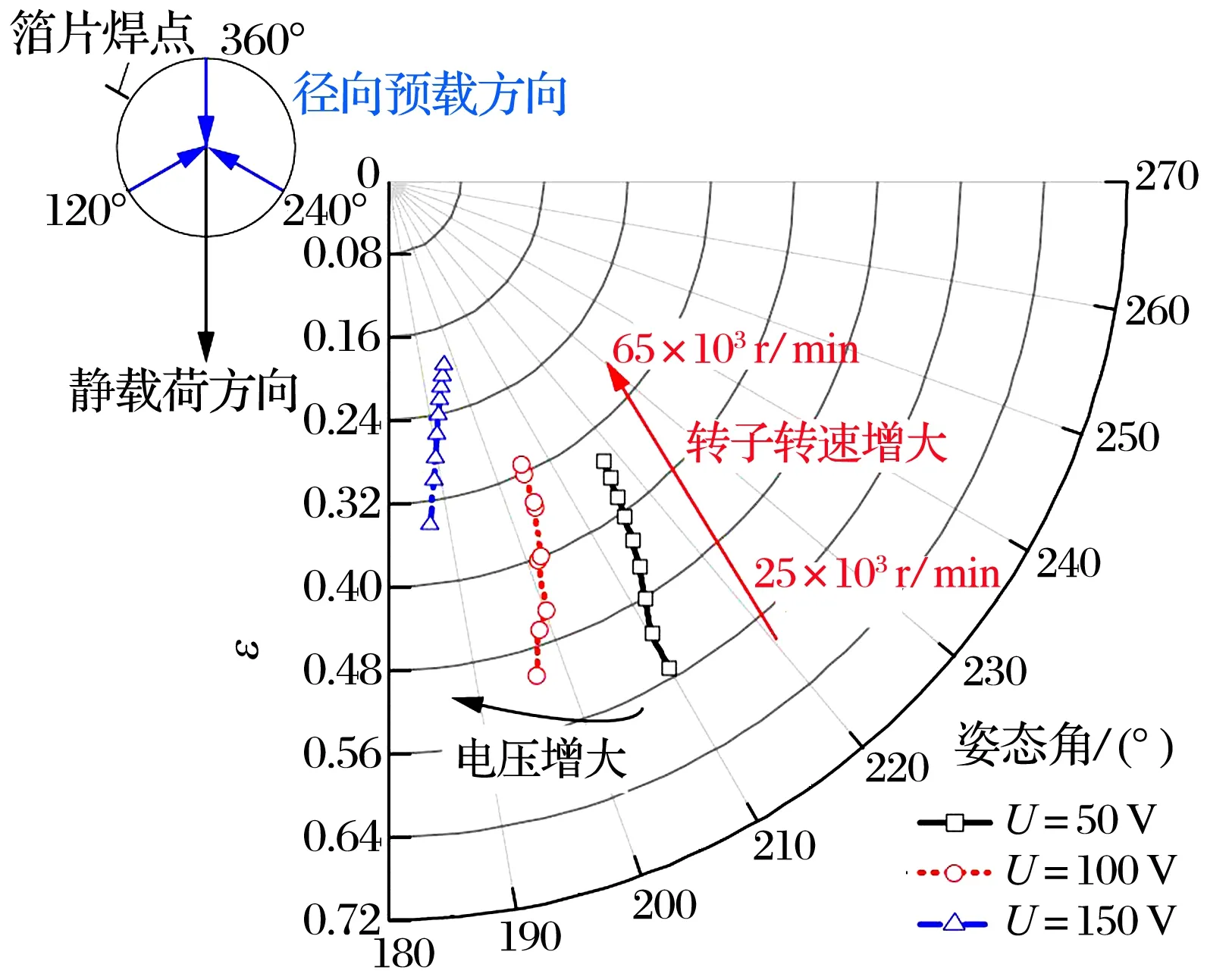

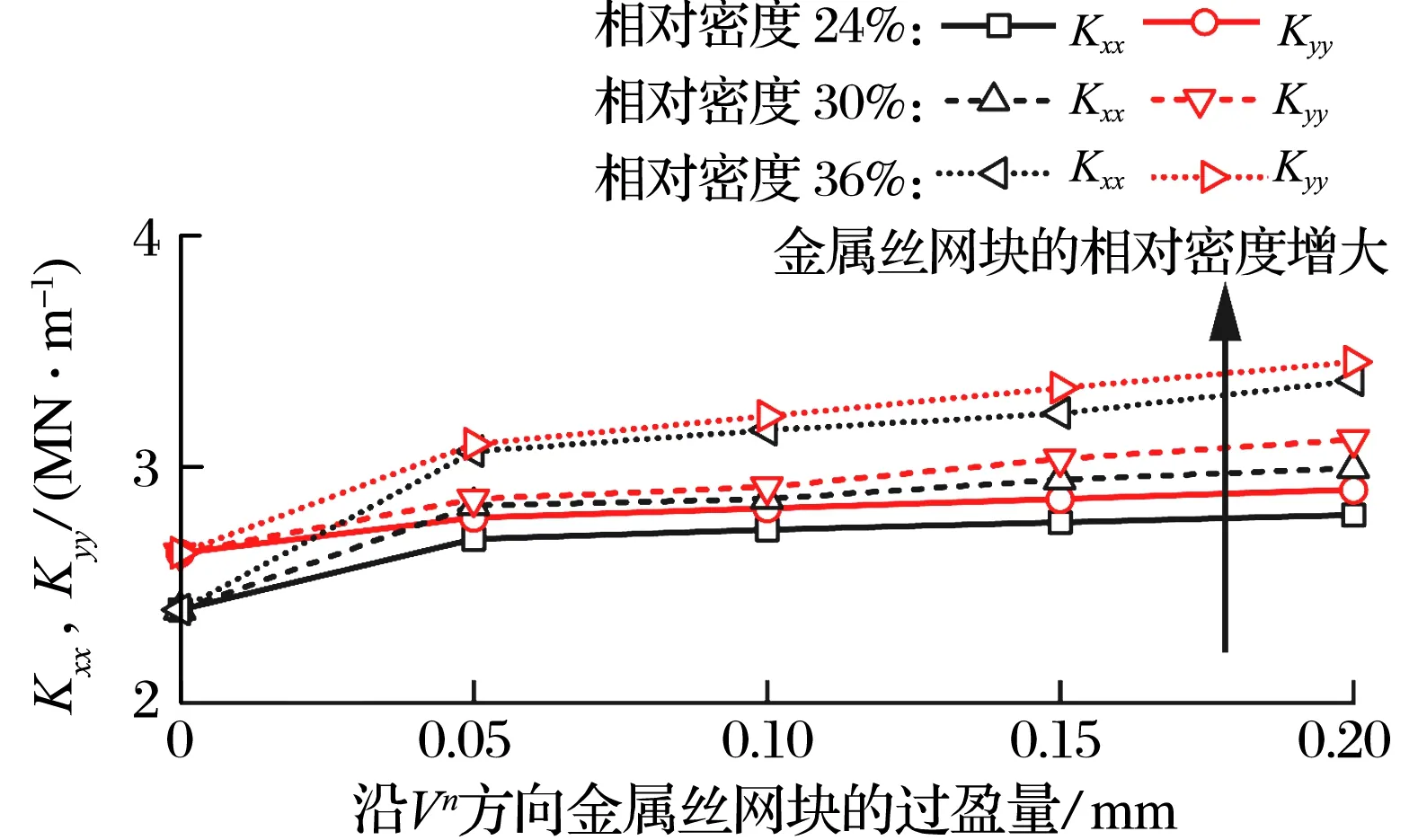

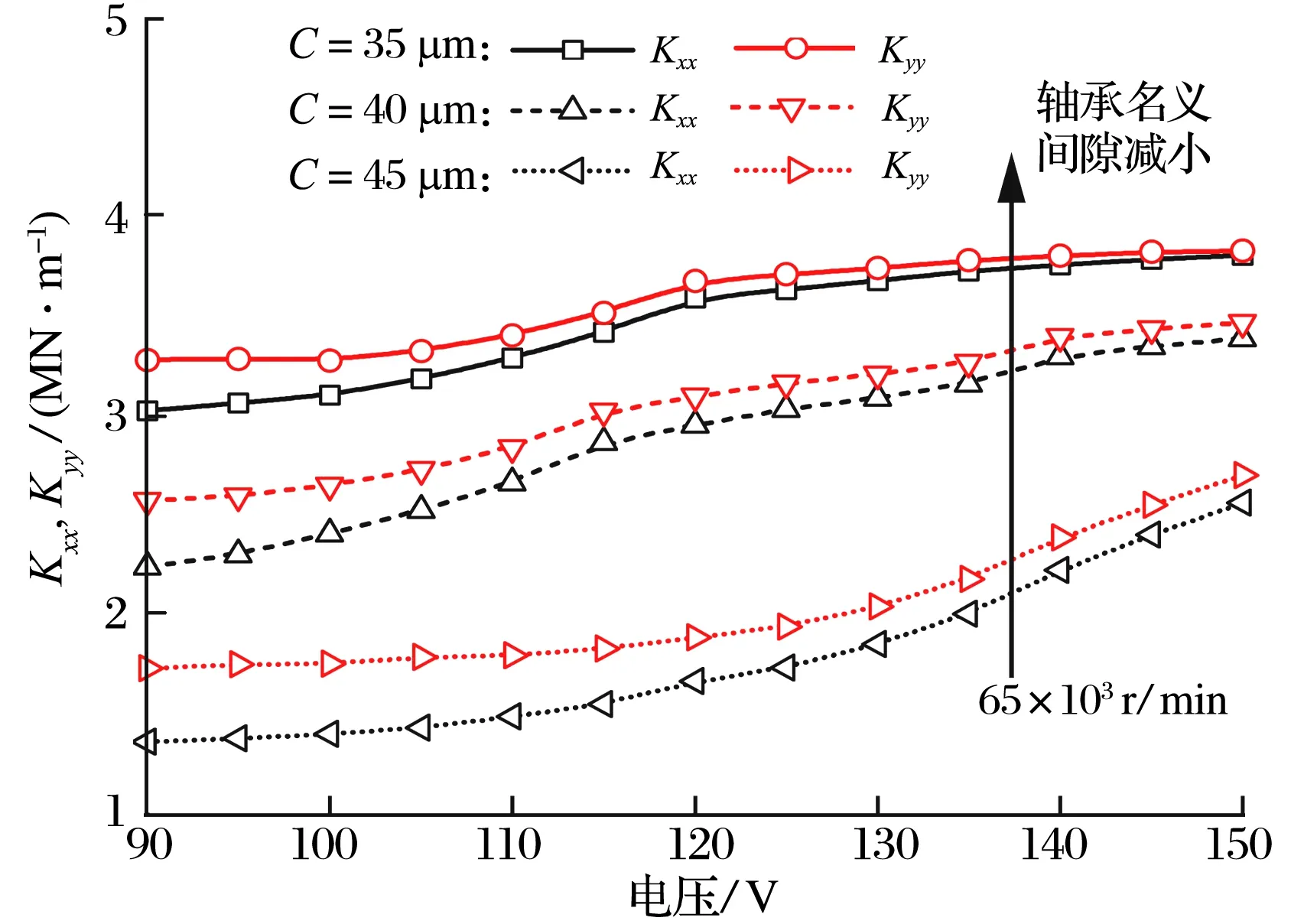

若c(θ) 若c(θ) >C,c(θ) =C, w=θs/θp, (18) (19) 式中:εx,εy为转子偏心率。 确定轴承的初始几何参数、材料参数、静载荷W和电压U后,轴承静态特性的计算流程如下: 3)静载荷的收敛条件为 (20) 式中:Wx,Wy分别为轴承沿x,y方向的静载荷;Δx,Δy为静载荷的收敛误差。如果计算的静载荷不满足(20)式,则需改变转子的静平衡位置,重复步骤2和3直至满足(20)式。 计算的轴承静态特性包括静态气膜压力分布、顶箔变形、径向预载、转子的偏心率和姿态角。 基于小扰动法假设,通过耦合弹性结构模型和气膜搭建轴承动态模型,可以预测动载荷下轴承的动态特性。可压缩气体的量纲一的动态雷诺方程为[27] (21) 计算的轴承动态特性包括动态刚度系数和动态阻尼系数[30-31]。 为研究装配关系、电压和转速对轴承静态特性的影响,预测了量纲一的气膜压力和气膜厚度以及轴心轨迹。静态计算时的轴承参数见表2。综合考虑计算精度和计算耗时,选取的周向和轴向网格数量分别为Nθ=92和Nz=32。 表2 静态计算时的主动气体箔片轴承参数 转子转速为4×104r/min且静载荷为10 N,不同电压下装配关系1时轴承量纲一的气膜压力和气膜厚度如图4所示:当电压为50 V时,因为当前条件下的径向预载较小,无法对气膜厚度产生明显的改变,所以气膜压力的跨度较大且峰值较低;当电压为100 V时,产生的径向预载增大,逐渐形成3个局部最小气膜厚度和三瓣式的峰值气压;当电压为150 V时,产生的径向预载较大,形成3个局部楔形空间,在θ1=60°,θ2=180°和θ3=300°位置出现相互分隔的三瓣式的峰值气压。 图4 不同电压下装配关系1时AGFB量纲一的气膜压力和气膜厚度 转子转速为4×104r/min且静载荷为10 N,不同电压下装配关系2时轴承量纲一的气膜压力和气膜厚度如图5所示:当电压从50 V增大至150 V时,连续的单峰气压转变为在θ1=120°,θ2=240°和θ3=360°位置出现相互分隔的三瓣式的峰值气压,单个楔形区域转变为3个局部楔形空间,随着电压增大,3个径向预载控制子结构产生大的径向预载并形成三瓣式气膜压力。 图5 不同电压下装配关系2时AGFB量纲一的 气膜压力和气膜厚度 当静载荷为10 N,不同转速和电压下装配关系1时轴承的轴心轨迹如图6所示。当电压确定时,随着转子转速由25×103r/min增大至65×103r/min,轴心轨迹被推向轴承中心,转子的偏心率显著减小,转子的姿态角几乎不变。当转子转速确定时,随着电压从50 V增大至100 V,转子的偏心率略微减小,转子的姿态角在低转速下随着转子转速的增大而增大,在高转速下几乎不变;随着电压从100 V增大至150 V,转子的姿态角减小,同时在θ1=60°,θ2=180°和θ3=300°位置附近均出现了显著的楔形空间和局部峰值气压。转速较低时,因为转子的偏心率较大,且θ2=180°位置具有较大的径向预载,所以导致θ2位置附近出现了峰值气压。 图6 不同转速和电压下装配关系1时AGFB的 轴心轨迹 当静载荷为10 N,不同转速和电压下装配关系2时轴承的轴心轨迹如图7所示。当电压确定时,随着转子转速由25×103r/min增大至65×103r/min,轴心轨迹被推向轴承中心,转子的偏心率显著减小,转子的姿态角逐渐增大。当转子转速确定时,随着电压从50 V增大至100 V,因为θ2=240°位置存在局部气压峰值,所以转子的偏心率减小,转子的姿态角显著减小。 图7 不同转速和电压下装配关系2时AGFB的 轴心轨迹 金属丝网块自身具有一定的刚度和阻尼,其对轴承预载控制和转子振动能量耗散会产生影响。基于第2节提出的轴承动态模型,本节讨论金属丝网块设计参数和轴承参数对轴承动态刚度和阻尼系数的影响。金属丝网块设计参数包含相对密度和沿Vn方向的过盈量,轴承参数包含电压和名义间隙。当转子转速较高时,因为装配关系2的轴承姿态角小于装配关系1,表明装配关系2的轴承具有较小的交叉刚度[11],所以本节选择装配关系2进行讨论,且动态系数均为同步系数,其对应的激振频率比为γ=1。 当转子转速为65×103r/min,静载荷为10 N,轴承名义间隙为40 μm,电压为150 V时,轴承的直接刚度系数和直接阻尼系数随金属丝网块相对密度和过盈量的变化规律如图8所示。 (a)刚度系数 由图8a可知:当金属丝网块相对密度从24%增大至30%时,轴承直接刚度系数增幅较小,当金属丝网块的相对密度从30%增大至36%时,轴承直接刚度系数增幅变大;当金属丝网块的过盈量为0时,金属丝网块自身不能支承杠杆微位移放大机构,也无法耗散转子振动能量,此时不同相对密度下的轴承刚度系数没有变化,当金属丝网块的过盈量由0.05 mm增大至0.2 mm时,轴承直接刚度系数略微增大且Kyy略大于Kxx。 由图8b可知:当金属丝网块相对密度从24%增大至30%时,轴承直接阻尼系数增幅较大,当金属丝网块相对密度从30%增大至36%时,轴承直接阻尼系数增幅变小;当金属丝网块过盈量由0.05 mm增大至0.2 mm时,轴承直接阻尼系数略微增大,Cyy和Cxx几乎一致,体现出轴承良好的各向同性。 当转子转速为65×103r/min,静载荷为10 N,金属丝网块相对密度为36%,金属丝网块的过盈量为0.2 mm时,轴承的直接刚度系数和直接阻尼系数随轴承名义间隙C和电压的变化规律如图9所示。 (a)刚度系数 由图9a可知:Kyy和Kxx均随着轴承名义间隙的减小而增大;Kyy略大于Kxx,二者均随着电压的增大而增大,轴承名义间隙为45 μm时增量较大,轴承名义间隙为40 μm时增量减小,轴承名义间隙为35 μm时增量最小。这是因为增大电压能有效增大气膜刚度,而名义间隙小的轴承气膜刚度较大,在高转速时气膜刚度极高,所以此时电压对气膜刚度的调控作用下降。 由图9b可知:Cyy和Cxx几乎一致,均随着轴承名义间隙的减小而增大;Cyy和Cxx随着电压的增大而增大,轴承名义间隙为45 μm和40 μm时增量较大;当轴承名义间隙为35 μm时增量较小。 本文提出了一种径向预载可控和结构阻尼高的主动气体箔片轴承,推导了轴承的润滑理论模型,预测了包含气膜压力、气膜厚度和轴心轨迹的2种装配关系下轴承的静态特性,同时预测了金属丝网块相对密度和过盈量以及轴承名义间隙和电压对轴承动态特性的影响。主要得到以下结论: 1)2种装配关系的轴承在高电压的作用下均出现了独立的三瓣式气压,并随着转子转速和电压的增大,轴承的偏心率减小。与装配关系1相比,装配关系2的轴承在高转速下具有较小的姿态角。 2)当金属丝网块过盈量增大时,轴承的Kxx,Kyy,Cxx和Cyy均略微增大;金属丝网块相对密度的增大会导致轴承直接刚度系数和直接阻尼系数增大;当轴承的电压增大时,Kxx,Kyy,Cxx和Cyy均随着电压的增大而增大,轴承名义间隙为45和40 μm时上述增量较大,轴承名义间隙为35 μm时上述增量较小;较小的轴承名义间隙会导致较大的轴承动态直接刚度系数和直接阻尼系数。

2.5 轴承动态模型

3 主动气体箔片轴承静态特性预测

4 主动气体箔片轴承动态特性预测

4.1 金属丝网块的相对密度和过盈量

4.2 轴承的电压和名义间隙

5 结论