基于西门子SINUMERIK 840Dsl的MCD虚拟调试方法研究

2022-10-21孙立鹏裴佳桐程铭田绍轩

孙立鹏,裴佳桐,程铭,田绍轩

(北方华创真空技术有限公司,北京 100015)

0 引言

五轴数控机床的典型结构之一是双转台结构,双转台五轴数控机床的空间曲面运动是由三个平动坐标X、Y、Z和两个转动坐标B、C联合进行的,根据双转台五轴数控机床的结构形式,机床通过B、C两个旋转轴带动工作台转动,再通过X、Y、Z三个直线轴的进给运动,实现五轴机床对空间复杂零件的加工。

MCD是西门子工业软件NX中用于数字孪生、虚拟调试的一个机电设计模块。基于MCD平台可将各个技术工种的工作整合在一起,促进协同开发,对于将要开发的产品可将系统设定、电气调试、机械本身加工制造同时进行,以满足“工业4.0”背景下多种机电一体化产品的概念设计到系统仿真验证的开发过程[1]。现有的机床虚拟调试方法通常为利用西门子SIMIT通过共享内存与MCD进行虚拟调试,SIMIT是西门子专门为S7-300/400设计的被控对象仿真软件,使用此软件时需要加密狗,且利用SIMIT进行机床虚拟调试时还需要SINUMERIK NCU实体硬件,此方法成本昂贵。本研究利用一种新型虚拟调试方法,通过SinuTrain与MCD进行虚拟调试,实现了软件在环SiL(Software in the Loop)仿真。通过对机床进行虚实联合调试,使实验结果更加合理。

在实验过程中利用NX确立出双转台五轴数控机床传动系统的三维模型,通过三维模型的运动轨迹来进行机床程序的验证[2]。利用此方法具有普遍适用性,并可回避奇异点、死点,可直观看出机床运动轨迹,并可随机调整,虚拟调试方法的优势在于可随时进行调整,无需进行多次手工计算,就可验证出加工工件的最大运行空间[3]。

1 机床性能及机床参数设置

1.1 研究对象及机床性能

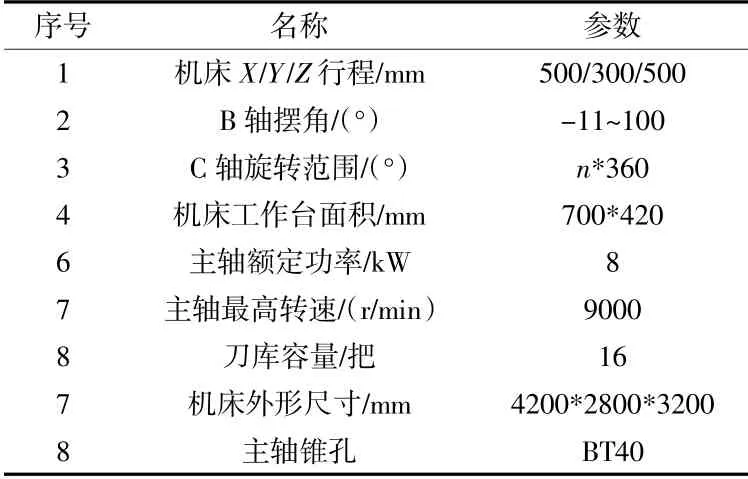

本研究对象为亚龙YL569双回转台式五轴数控加工中心,采用高精度回转工作台,并配备西门子840Dsl数控系统,具有多轴联动功能,可以实现复杂曲面零件的加工,如图1所示。亚龙YL569主要参数见表1[4]。

表1 亚龙YL569加工中心主要参数

图1 亚龙YL569双回转台式五轴数控加工中心

1.2 机床参数设置及三维模型选用

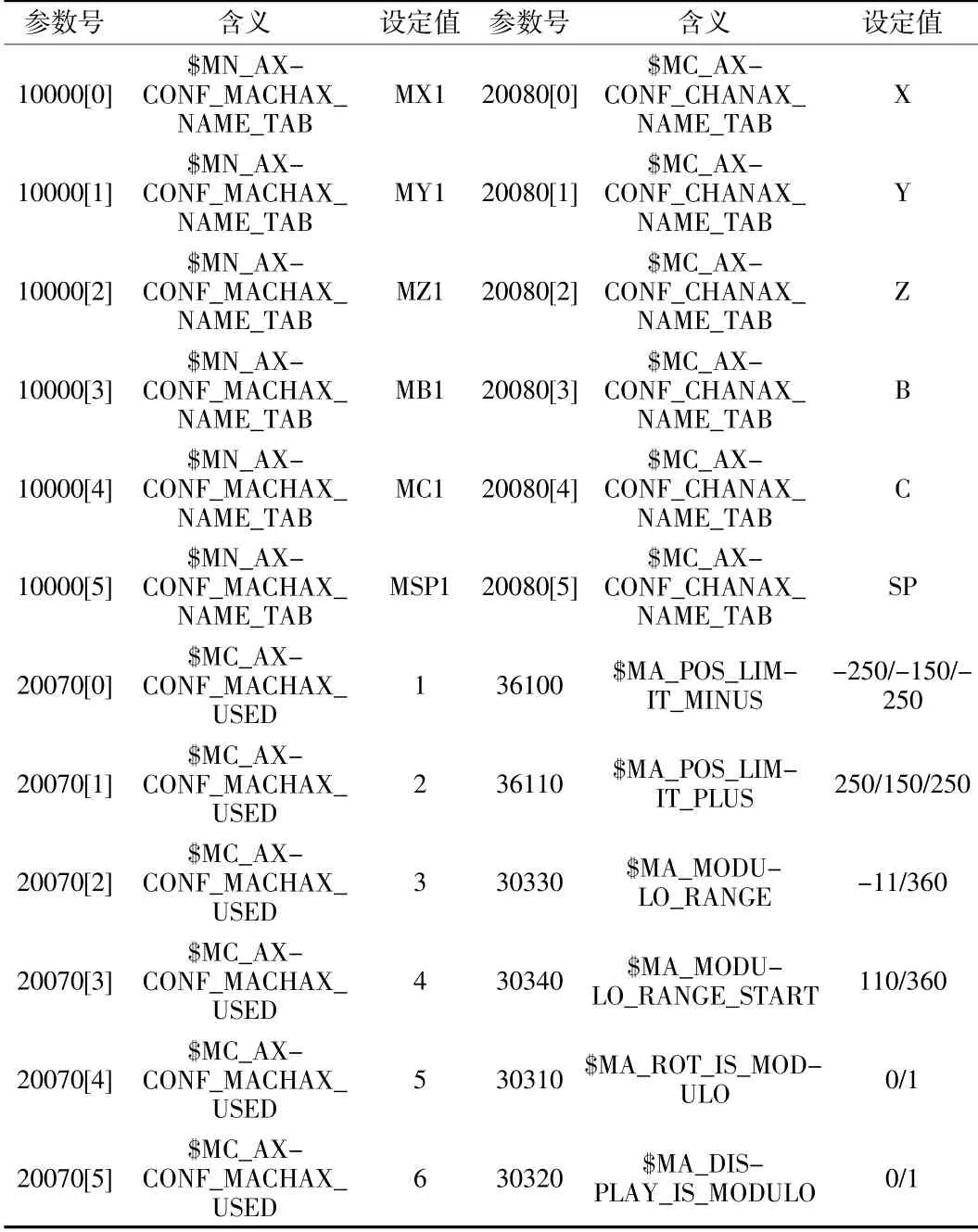

本机床系统采用SINUMERIK 840Dsl,具有模块化、开放性、灵活性和统一的结构。它拥有可视化界面并进行了网络系统功能集成。SINUMERIK 840Dsl数控系统提供了大量系统参数,可以通过调节系统参数来选用机床功能及设置软限位等行程等。部分机床相关参数的设置见表2。

表2 部分机床相关参数的设置

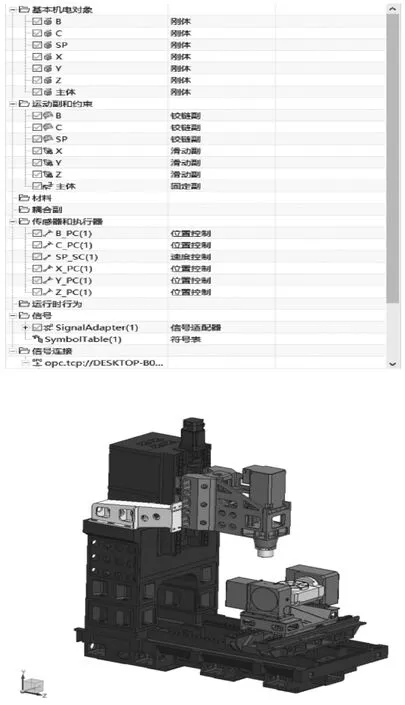

利用现有机床模型,依照上述条件限制,进行机床参数设置,控制三维模型行程,在NX中确立模型保证各零部件尺寸与真实机床相同,使得在设置MCD的各项参数与真实机床保持一致,达到软件模型与实际机床空间一致的效果。双转台五轴加工中心NX三维模型如图2所示。

图2 双转台五轴加工中心三维模型

2 SinuTrain设置

2.1 SinuTrain机床模型调用

SinuTrain软件是与控制器完全相同的控制系统,该控制系统使用了SINUMERIK控制系统的编程和用户界面,支持多种不同的编程语言,验证实验结果后可复制到真实操作系统上,符合快速开发的需求。

打开SinuTrain进行调试文档的读取,此文件为“.arc”文件,调试文档为机床备份文件,利用此备份文件可以进行真实机床参数与设置的迁移,使利用Sin-uTrain的开发可完整转移到真实数控系统上,并打开SinuTrain的OPC授权,进行OPC通信授权的打开。

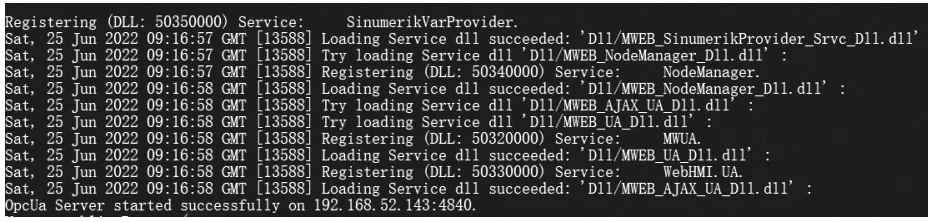

2.2 Sinutrian OPC UA地址配置

修改SinuTrain的OPC_UAApplication.xml文件,把其中的“localhost”更改为本机IP4地址:实验样机IP为192.168.52.143,本机IP可用计算机命令“WIN+R”在CMD窗口中输入命令“IPconfig”查看,修改OPC_UAApplication.xml文件,修改完成后进行重启SinuTrain软件,显示界面如图3所示。这表明Sinu-Train的OPC服务成功打开。

图3 SinuTrain OPC UA成功打开

3 西门子840dSL MCD设置

3.1 MCD物理属性定义

西门子MCD运用机械原理、电气原理和自动化原理实现早期机电概念设计,加快机械、电气和软件产品的开发速度,适合于多种设备环境,每种案例的设置方法不同,以下针对西门子数控840dSL进行设置。对于其他类型,比如生产线,会有其他的定义方法与设置流程。

(1)刚体的设置

将所有需要运动的部件都设为刚体,设置为X、Y、Z、B、C,在软件中定义三位模型的物理属性,与西门子真实机床的设置名称一致。

(2)进行运动副设置

每个刚体都有其自身的约束,按照真实的物理关系进行设置,对X、Y、Z进行滑动副设置,滑动副为机床的直线轴,对SP、B、C进行铰链副设置,SP为机床主轴,B、C为机床的旋转轴。

(3)传感器和执行器的设置

在对机床控制过程中,需要接收运动载体的状态,例如主轴是否夹持刀具,需要设置传感器。同时,需对各个轴进行控制,因此要对各轴设置位置或者速度进行设置。对X、Y、Z、B、C、SP分别设置控制传感器,将X、Y、Z、B、C设置位置传感器,SP设置为速度传感器,传感器可以监控模型所需信息。

3.2 建立信号源

信号源的位置的作用是用于接收外围或者NC的信号来控制机床,例如各轴的位置信息和机床的反馈信号、如何采集限位信号,等等。本次实验在Sinu-Train中已打开OPC UA服务,该信号源信号来自于OPC UA的信号,此信号为数控系统的系统变量,与真实数控系统的信息一致。

3.3 建立信号连接与映射

信号源的连接主要用于将MCD的信号源和OPC UA的信号进行连接,建立信号连接,通过信号映射,将实际数控系统与虚拟软件三维模型连接在一起,运行数控程序,三维模型进行实时运动,设置效果如图4~图7所示。

综上所述,将MCD设置完好,此步骤将虚拟机床的物理性质与真实机床一致,设置效果如图4如示。

图4 MCD设置完成

4 数控系统连接与实验验证

4.1 OPC UA服务器变量配置

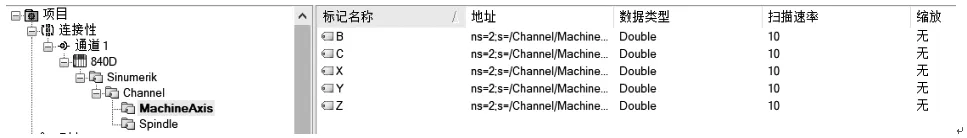

采用OPC UA服务器,通过采集需要的各类控制系统的数据,含PLC、单片机等,通过与控制系统进行数据交互,通过通讯协议进行数据的传输,在此过程中,需要开发包括各种驱动程序、组件和各种通信协议。OPC服务器可以通过合格的OPC或系统接口连续访问用户应用程序。OPC服务器的任务是从程序和系统获取数据,转换为标准通信协议(OPC或DDE),使得所有用户获得包括SINUMERIK 840Dsl在内的西门子数字控制系统的数据更容易、更方便,在过程中,需要进行访问密码设置、IP设置、机床轴变量设置(X、Y、Z、B、C为MachineAxis变量,SP为Spindle变量),通过运行OPC服务器,使得数据流在三维模型与数控系统之间运行,达到数控系统控制NX三维模型进行数控加工。OPC UA匹配数控系统站点设置如图5所示。通过检验信号强度,监控西门子数控的系统变量,使得实验系统能稳定运行。

图5 OPC UA匹配数控系统站点设置

通过OPC通信,建立OPC UA站点,利用OPC Server服务器,设置IP为192.168.52.143,选用SIEMENS底层协议,通过传递西门子内部变量信号,达到SINUMERIK NC与MCD中连接的效果如图6所示。

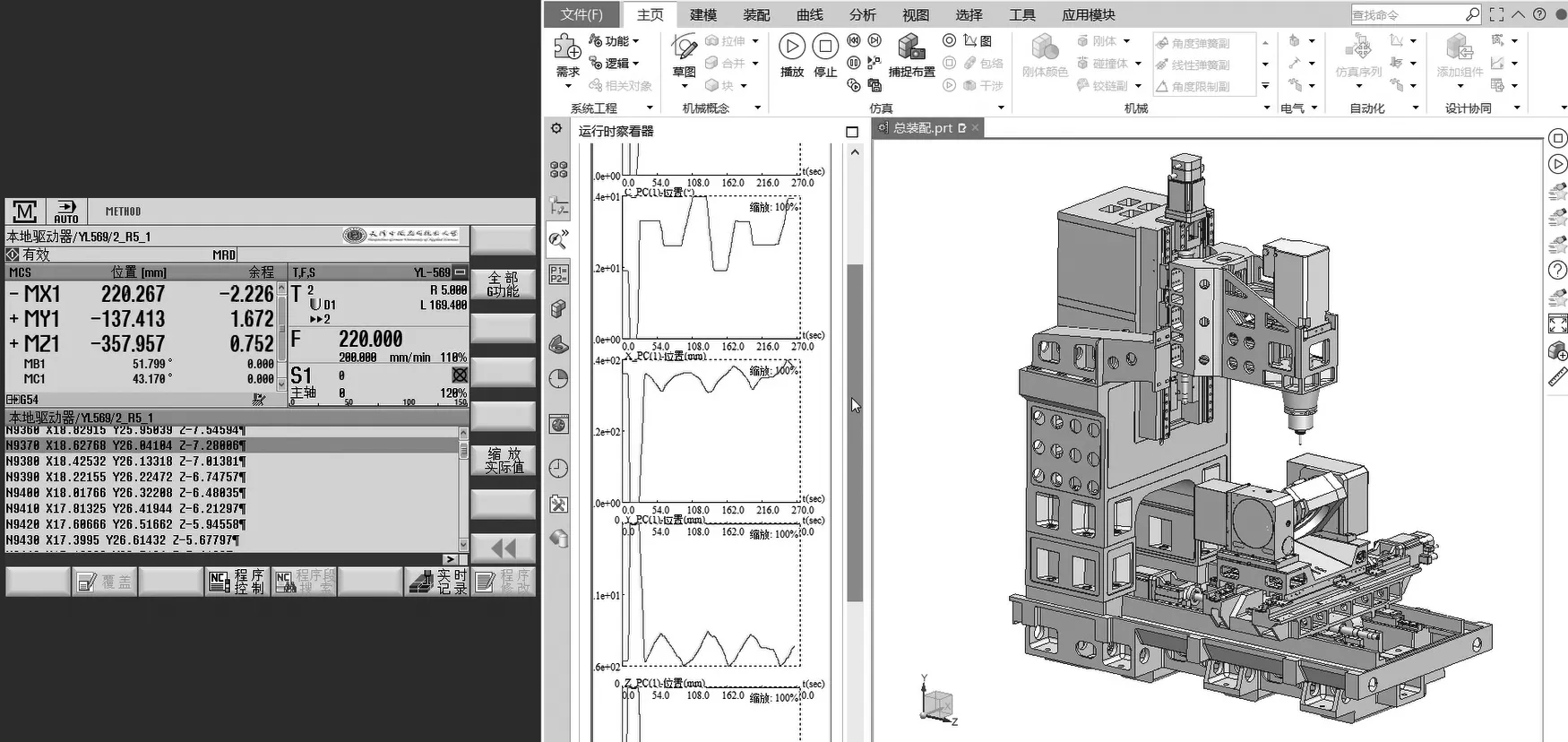

图6 整体连接运动效果图

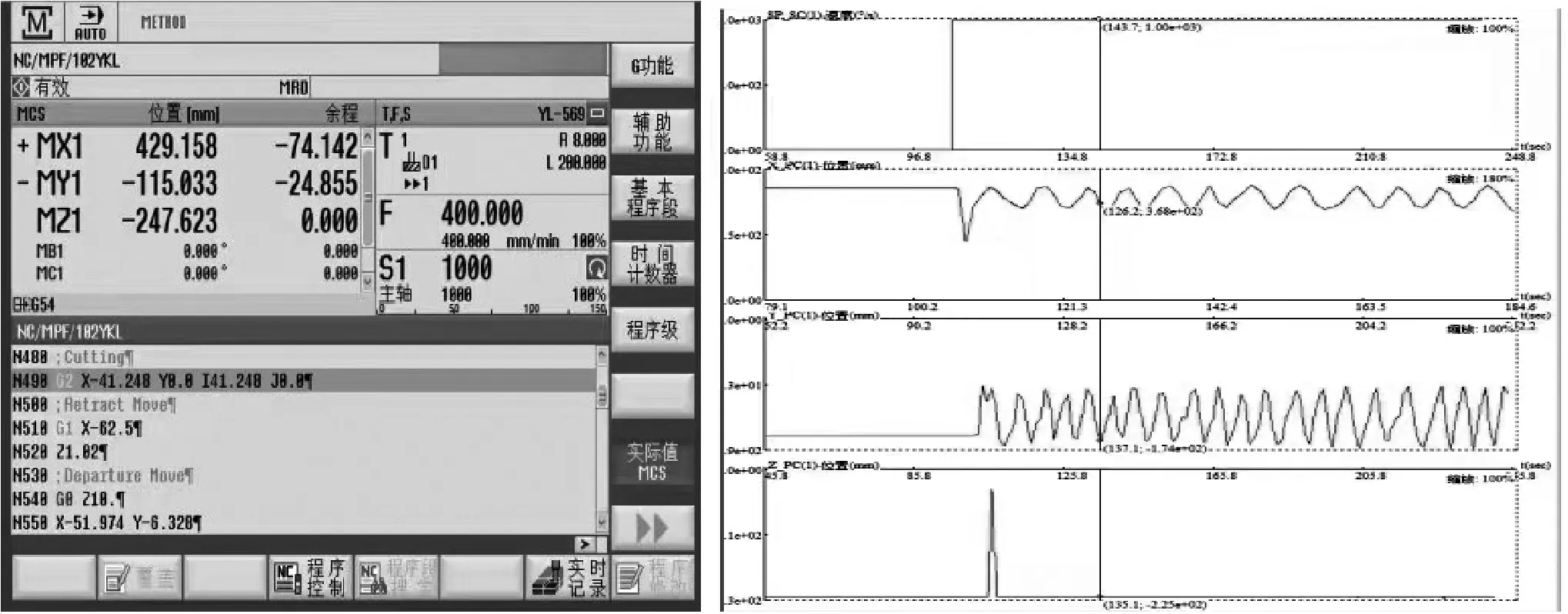

4.2 仿真轨迹验证

进行叶轮轨迹的验证,将X位置、Y位置、Z位置、B位置、C位置、SP速度分别加入到运行时查看器中,进行虚拟调试,检测位置和速度数据,添加X轴、Y轴、Z轴、B轴、C轴、SP轴,出现信息采集框后,运行加工程序,进行多个轴的位置实时采集,确保程序在机床真实行程范围内,采集效果如图7所示,虚拟机床未超程,且未触碰到三维模型的限位。

图7 加工程序运行与多轴位置速度信息采集

4.3 机床真实加工验证

在加工叶轮曲面需要注意叶片的叶型复杂,在五轴加工时,如果刀具伸出的长度比较长,刀具容易出现折断现象,因此,在CAM软件中编程,需合理规划刀路,注意进给与切削歩距。加工工艺过程流程:毛坯外圆面粗加工-毛坯外圆面半精加工-叶片流道粗加工-轮毂面精加工-叶片精加工-叶根圆角精加工,达到叶轮的加工要求[5]。

按照上述流程,进行刀具刀轨的设置,设置合适的进给参数与主轴转速,利用MCD和软件进行后置处理后的数控NC代码的仿真验证,验证了叶轮的可加工性。

在加工准备工作中,选用直径为90 mm、高度为35 mm的铝料,采用机床三爪卡盘进行装夹,通过调节机床卡爪的具体位置,能正确卡住毛坯料,确保装夹正确。机床选型:双转台五轴机床亚龙YL569。

(1)叶轮加工程序如下:

DEF REAL_camtolerance

DEF REAL_X_HOME,_Y_HOME,_Z_HOME,_B_HOME,_C_HOME

DEF REAL_F_CUTTING,_F_ENGAGE,_F_RETRACT

G40 G17 G710 G94 G90 G60 G601 FNORM

_camtolerance=.06

_X_HOME=0.0_Y_HOME=0.0_Z_HOME=0.0

_B_HOME=0_C_HOME=0

......

......

X32.98456 Y-39.90739 Z-28.92827

X33.21039 Y-40.07461 Z-28.58068

TRAFOOF

SUPA G0 Z=_Z_HOME D0

SUPA G0 X=_X_HOME Y=_Y_HOME B=_B_HOME C=_C_HOME D1

CYCLE832()

M5

(2)加工结果

根据上述工艺规划,进行切削加工,对工艺规划、刀路轨迹、后处理程序合理性进行分析验证,通过图6的信息采集,虚拟机床未超程,且未触碰到三维模型的限位,且真实加工过程如图8所示,并未发生撞刀现象,最终确立了实验方法的正确性。

图8 整体叶轮的加工过程及叶轮成品

5 结语

通过MCD、OPC调试,对NX三维模型进行物理属性定义,通过对OPC服务器进行数控变量配置与站点设置,建立OPC UA站点,实现SINUMERIK 840Dsl与虚拟机床的联动,可以达到对真实程序仿真的效果。在MCD中可输出X、Y、Z、B、C的运动范围曲线,有效避免了叶轮加工轨迹超出机床有效行程的问题。在此过程中,选取了一种优化的加工方案,通过选择合适的加工轨迹与进给切削速率,使得机床仿真刀具轨迹未出现碰撞且符合产品需求。真实叶轮的加工,验证了此方法的可行性。