基于FMECA与FTA的数控磨床数控系统可靠性分析

2022-09-20范晋伟张理想刘会普潘日

范晋伟,张理想,刘会普,潘日

(北京工业大学机械工程与应用电子技术学院,北京 100124)

0 前言

数控磨床广泛应用在航空、航天、汽车等高精密设备零件的加工,数控磨床的质量直接影响被加工工件的品质。目前,我国已经连续十一年成为世界上最大的生产制造国,同时也是世界上最大的机床制造国和消费国。但是,国内中高档数控磨床市场占有率极低,原因是故障率高、维修时间长、可靠性低。数控系统的可靠性直接影响数控机床的可靠性水平,所以提高数控系统的可靠性对于提高数控磨床的质量至关重要。因此,为有助于我国制造业更好的发展,提高中高档磨床在市场上的竞争力,必须提高数控磨床的可靠性。在提高数控磨床可靠性方面,国内外学者和专家进行了很多研究。KIM等用故障模式和影响性分析(Failure Model and Effects Analysis,FMEA)进行机床的可靠性研究。GONZALEZ-GONZALEZ等分析可靠性数据,并利用极大似然法对分布模型进行参数估计。YANG等根据现场数据对加工中心进行了可靠性分析。申桂香等用故障树法对加工中心刀库的可靠性进行了定性分析,并提出合理的改进方法。章浩然等提出一种基于模糊评判的故障模式危害度评估方法。

为改善我国中高档数控磨床在国际市场中的占有率,促进数控磨床行业的发展,对北京第二机床厂生产的某系列数控磨床进行跟踪,收集并记录一系列故障数据,分析故障数据发现数控系统的故障频率较高。因此,对数控系统进行可靠性分析以有效提高整机的可靠性。对数控系统进行FMECA(Failure Modes,Effects,and Criticality Analysis)和FTA(Fault Tree Analysis)分析,确定引起故障的原因,针对故障原因提出改善措施,从而提高数控磨床的可靠性。

1 数控系统FMECA分析

根据故障数据可知,数控系统为数控磨床的薄弱环节,对此系统进行故障模式影响及危害性分析(FMECA),通过统计存在的故障模式和故障产生原因并计算危害度,提出针对性的改进措施。

1.1 故障模式分析

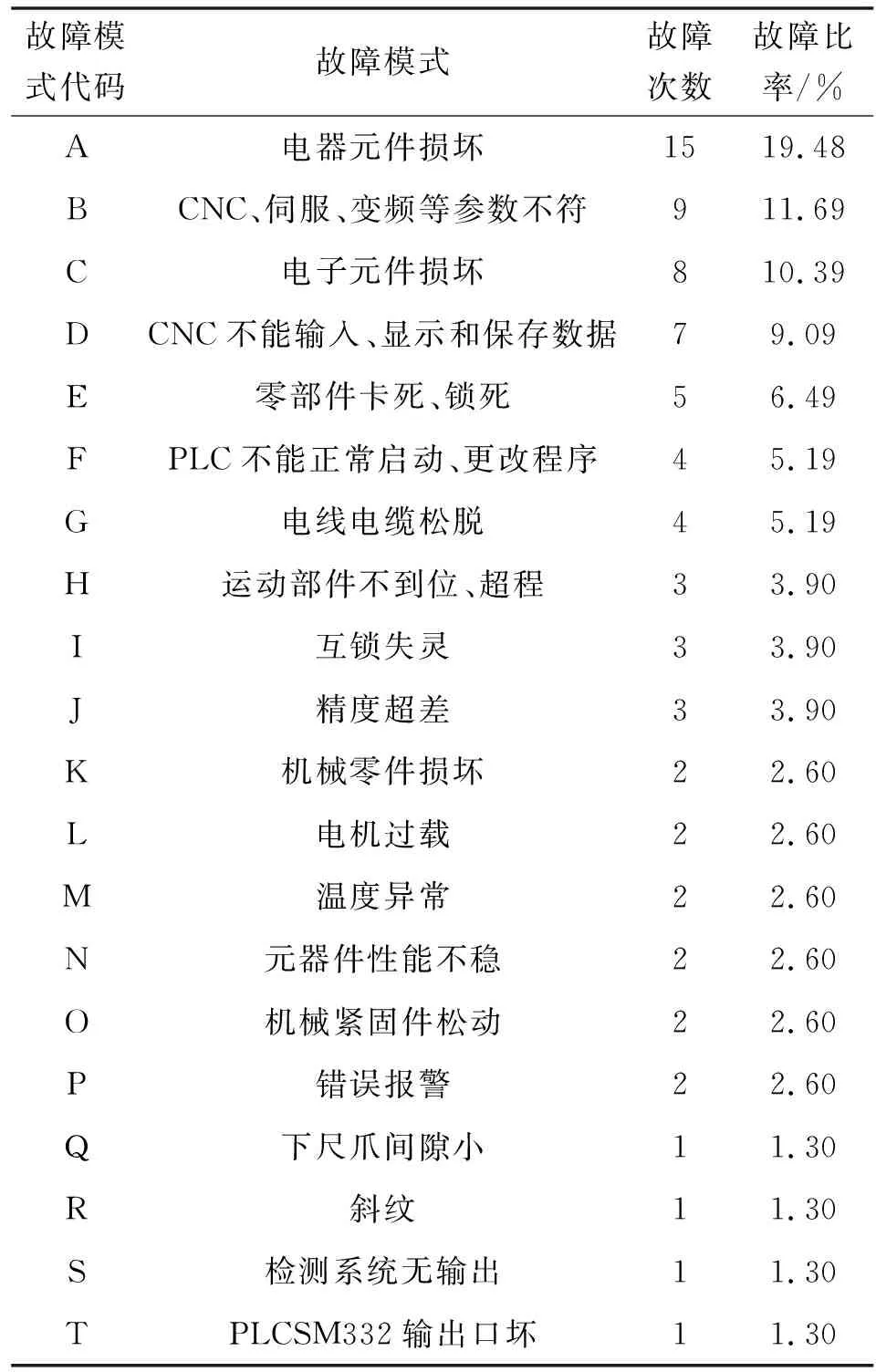

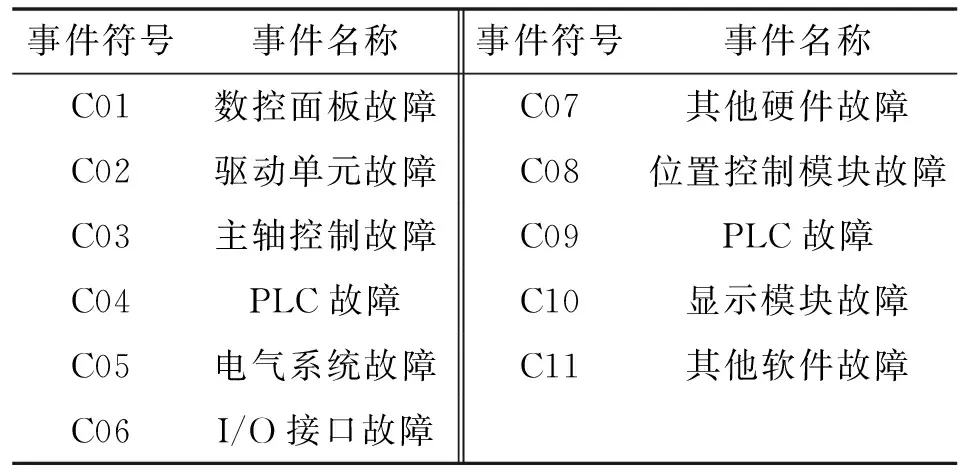

根据收集的故障数据,进行故障模式分类。数控系统的故障模式如表1所示。

表1 数控系统故障模式

由表1可知,电器元件损坏是数控系统故障的最主要模式,占比达到了19.48%,其次分别是CNC、伺服、变频等参数不符,电子元件损坏和CNC不能输入、显示和保存数据,它们的故障频率分别为11.69%、10.39%和9.09%,这些故障模式累计占比超过了50%。

1.2 故障原因分析

只有详细地分析故障产生的原因,才能针对性地提出改进措施。本文作者根据数控磨床生产过程的宏观步骤,将故障原因分为设计、制造、外购外协、装配、调试、储运、使用和老化等。统计得数控系统的故障频数及频率如表2所示

表2 数控系统故障统计结果

由表2可知:设计是造成数控系统故障的最主要原因,包括结构设计、零部件选型等,故障率为40.26%;其次分别是使用、外购外协和调试,占比分别为23.38%、15.58%、14.29%。这些故障占总故障的93.51%。针对不同故障采取针对性的措施,主要是优化结构设计和零部件选型,其次是改进设计时选择更优的外购外协产品减少故障发生,对操作人员和设备管理人员进行培训,避免因使用不当而造成的故障,对数控系统进行定期检测,预防潜在的故障发生。

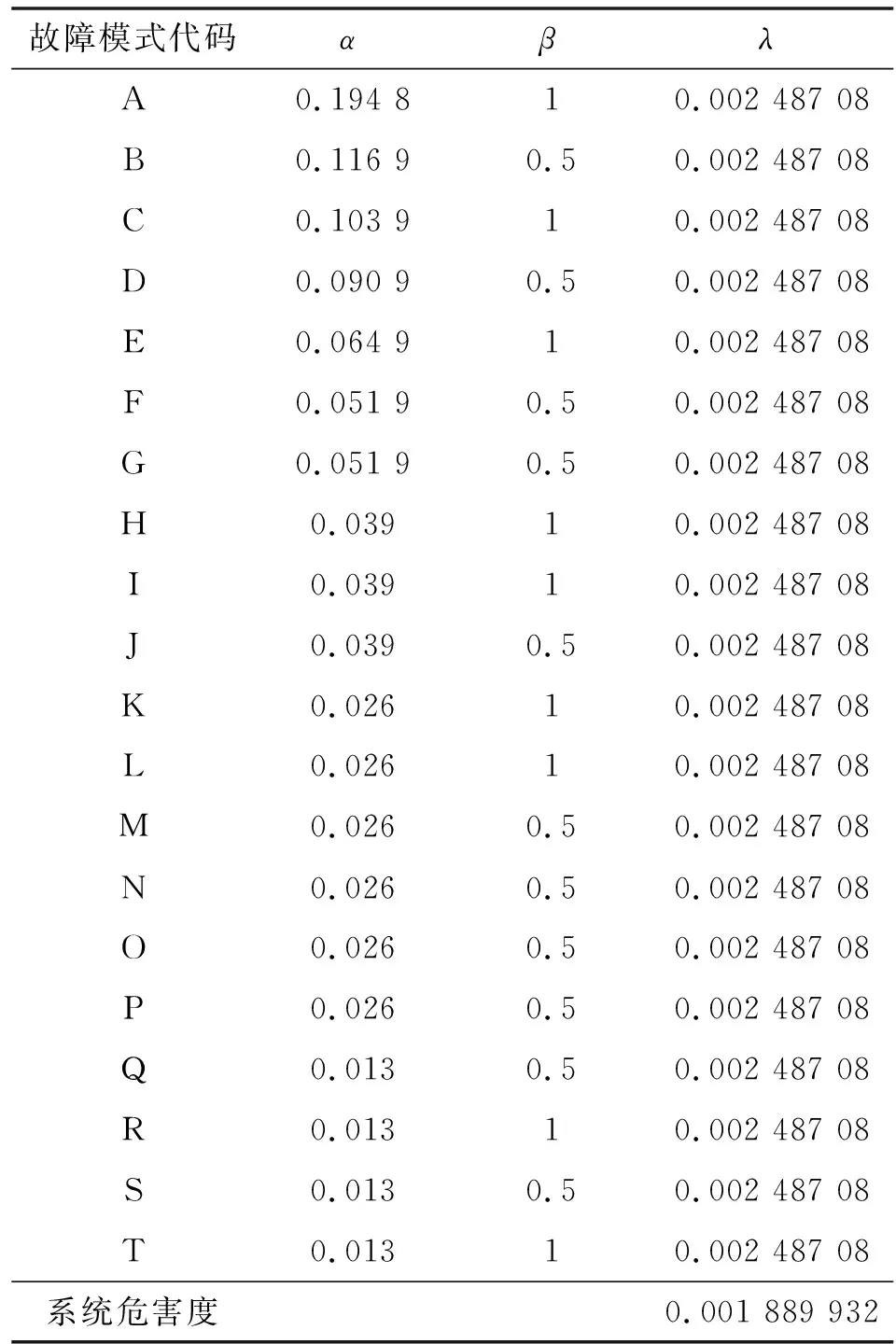

1.3 危害性分析

危害性分析是在故障模式影响分析的基础上,对故障影响后果进行量化处理,通过故障模式频数比、故障影响概率和基本故障概率确定故障模式的危害度。危害度的分析对于数控系统的改进具有重要意义。

假设,以故障模式发生故障导致数控系统发生故障的危害度为,可由式(1)表示:

=

(1)

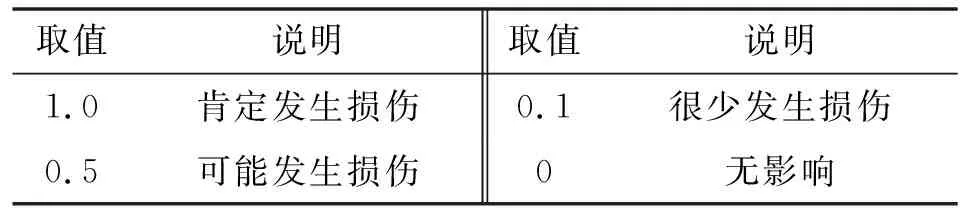

式中:为故障模式频数比,由式(2)表示;为故障影响概率,指的是数控系统以故障模式发生故障时,发生损伤的概率,取值范围如表3所示;为数控系统的基本故障概率,文中用平均故障率代替基本故障率,由式(3)表示。

表3 故障影响概率β1取值

(2)

式中:为数控系统以第种故障模式发生的故障次数;为数控系统发生故障的总次数。

(3)

式中:∑为数控系统累计工作的时间,文中为30 960 h。

数控系统对整机的危害度如式(4)所示:

(4)

式中:为数控系统故障模式的数量。

由表4可知数控系统的危害度为0.001 889 932。

表4 数控系统危害度分析结果

2 数控系统的FTA分析

故障树分析法(FTA)由美国贝尔电话研究所(BTL)提出,直到1974年发表了关于核反应堆安全性研究的拉斯姆报告,FTA才得到了广泛的推广和应用,它是一种直观的、富于逻辑的图形演绎方法。利用FTA能直观地判断造成系统故障的最直接原因,为提高数控系统可靠性提供依据。

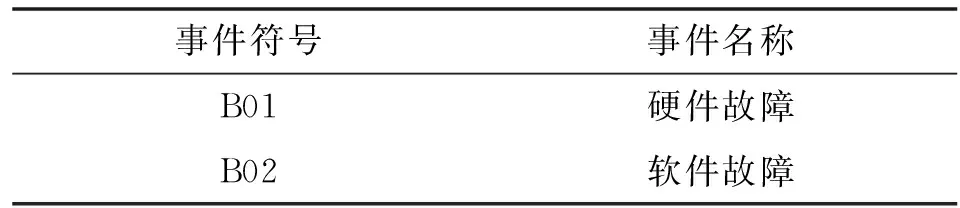

在故障树的可靠性分析中,将最不愿发生的故障作为故障树的顶事件,事件符号为A;再根据采集到的数据确定各层事件,并对数控系统建立故障树。第2、3、4层事件及符号如表5—表7所示。

表5 第2层事件及符号

表6 第3层事件及符号

表7 第4层事件及符号

图1所示为建立的故障树,可知最小割集为{D01}、{D02}、{D03}、{D04}、{D05}、{D06}、{D07}、{D08}、{D09}、{D10}、{D11}、{D12}、{D13}、{D14}、{D15}、{D16}、{D17}、{D18}、{D19}、{D20}、{D21}、{D22}、{D23}、{D24}、{D25}、{D26}、{D27}、{D28}、{D29}、{D30}、{D31}、{D32},可以得出造成数控系统故障的直接原因,任意底事件的发生都会造成数控系统故障。针对故障原因提出可靠的改善措施,提高数控系统的可靠性。

图1 数控系统故障树

3 数控系统可靠性改善措施

根据上述分析知,造成数控系统故障的主要原因有开关损坏、电机过载、数控按键失灵、零部件松动、程序出错、面板硬件故障和零部件损耗等。针对这些故障原因,提出的改善措施如下所示:

(1)定期检查容易松动和耗损的零部件,及时更换维修,避免因此发生故障;

(2)对于外购外协的零部件,加强与企业沟通,确保零部件质量,提高数控系统的可靠性;

(3)对于数控系统而言,时常会因操作人员的失误而造成故障,所以应加强对操作人员的培训,确保数控系统的可靠性。

4 结语

根据现场采集的数据,本文作者分别对数控磨床的数控系统进行了故障模式及危害性分析和故障树分析,得出了数控系统对整机的危害度为0.001 889 932,以及造成数控系统故障的直接原因;通过对数控系统的可靠性分析,提出了具体的改善措施。研究结果为数控磨床的设计和制造提供参考。