高强度桥梁钢Q690q的连续冷却转变行为

2022-10-21周文浩

周文浩

(湖南华菱湘潭钢铁有限公司 技术质量部, 湖南 湘潭 411101)

随着我国“东部率先、中部崛起、西部大开发”战略的实施,我国跨江、跨海、跨山等钢桥建设取得了跨越式发展[1],促使桥梁钢的应用不断向高强度、高韧性、低屈强比、易焊接、耐腐蚀等高性能方向发展[2-3]。“十三五”国家重点研发计划“高性能桥梁用钢”项目的一个重要研究内容即是屈服强度690 MPa级桥梁钢(Q690q)的开发与应用[4]。国外已经开发了A709 HPS 100W(美国)、BHS700W(日本)、S690Q(欧洲)等Q690q级别的成熟产品,主要采用热机械轧制(TMCP)或调质工艺生产[5]。熊文娟[6]在实验室对Q690q桥梁钢的TMCP工艺和调质工艺进行了试验研究,结果表明,调质后Q690q试验钢屈强比从0.80~0.87提高至0.93以上。一直以来降低调质钢的屈强比是钢铁业界追求的目标[7-8]。武汉汉江湾桥作为“十三五”国家重点研发计划中的示范工程,明确要求Q690q桥梁钢的屈强比不大于0.87[9]。为此,采用低碳贝氏体钢的思路,提出TMCP加回火的生产工艺,在降低屈强比的同时获得良好的强韧性和可焊性等性能[10]。TMCP工艺的冷却过程对钢的最终综合性能起到关键作用,同时冷却前原始奥氏体的状态对冷却过程的影响不容忽视,因此,需对不同原始奥氏体状态下Q690q桥梁钢的连续冷却转变行为加以研究。本文进行了实验室的热模拟试验,比较了细晶奥氏体及形变后和粗晶奥氏体3种不同原始奥氏体状态下连续冷却转变过程中的组织转变、硬度变化、相变温度区间及相变动力学的区别,为Q690q桥梁钢的TMCP工艺设定提供技术支撑。

1 试验材料及方法

试验钢为采用调质工艺生产的Q690q桥梁钢,其化学成分如表1所示,采用低碳微合金化和低焊接裂纹敏感性指数的成分设计。试验钢的屈服强度为772 MPa,抗拉强度为834 MPa,屈强比为0.93,检测硬度为272 HV10。

表1 试验钢的化学成分(质量分数,%)

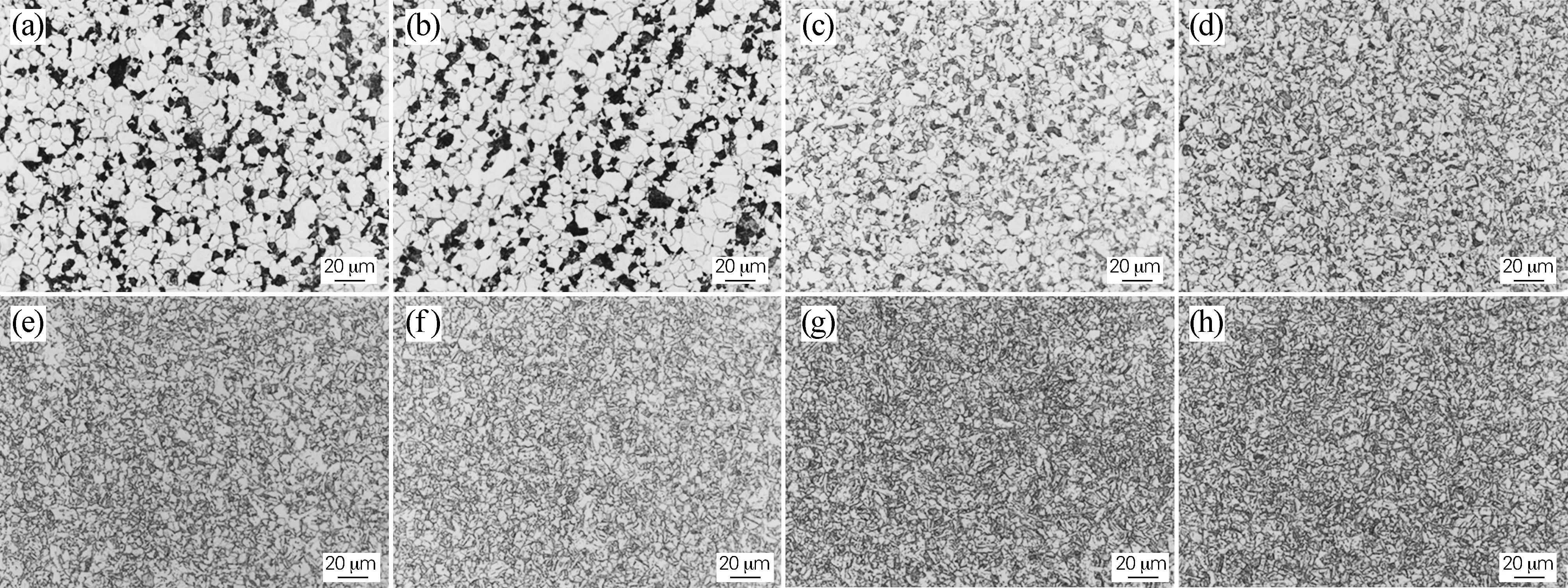

图1 30 ℃/s冷却速度、不同加热和变形条件下试样的原始奥氏体晶粒尺寸(a)F8:870 ℃加热300 s,未变形;(b)C8:950 ℃加热600 s,未变形;(c)D8:870 ℃加热300 s,压缩变形量30%Fig.1 Prior austenite grain size of the specimen under different heating and deformation conditions at cooling rate of 30 ℃/s(a) F8:heated at 870 ℃ for 300 s, no deformation; (b) C8:heated at 950 ℃ for 600 s, no deformation; (c) D8:heated at 870 ℃ for 300 s, compression deformation of 30%

在试验钢上加工出若干尺寸为φ8 mm×15 mm的试样,利用MMS-200热模拟试验机,模拟不同奥氏体状态下不同冷速的连续冷却过程,具体试验过程参数:①将试样以10 ℃/s的速度加热至870 ℃并保温300 s,然后分别以0.25、0.5、1、2.5、5、10、20和30 ℃/s的冷却速率冷却至室温。试样号依次为F1,…F8;②将试样以10 ℃/s的速度加热至950 ℃并保温600 s,然后以10 ℃/s的速度冷却至870 ℃,再分别以0.25、0.5、1、2.5、5、10、20和30 ℃/s的冷却速率冷却至室温。试样号依次为C1,…C8;③将试样以10 ℃/s的速度加热至870 ℃并保温300 s,然后以1 mm/s的变形速度压缩变形30%后再分别以0.25、0.5、1、2.5、5、10、20和30 ℃/s的冷却速率冷却至室温。试样号依次为D1,…D8。记录热模拟过程中的膨胀量-温度曲线。

将所有热模拟试样从中间剖开,取一半经镶嵌-磨削-抛光后,使用3%(体积分数)硝酸酒精溶液进行腐蚀,然后采用Imager M2m光学显微镜和JSM-6490LV扫描电镜进行显微组织观察;将F8、C8和D8试样的另一半经镶嵌-磨削-抛光后,使用70 ℃的饱和苦味酸水溶液腐蚀出热模拟试样的原始奥氏体晶界;并采用FV-ARS9000全自动维氏硬度计测量各镶嵌试样截面的维氏硬度,加载砝码为10 kg,每个热模拟试样测量5个点,然后取平均值。

2 试验结果及分析

2.1 原始奥氏体晶粒尺寸

低碳钢加热奥氏体化后淬火冷却,可以保留原始奥氏体晶界特征。有研究表明,冷却速率>30 ℃/s后,继续增大冷却速率,奥氏体的晶粒尺寸变化不大。图1为30 ℃/s冷却速率下F8、C8和D8试样的原始奥氏体晶粒尺寸。结合加热和变形条件可以看出,加热温度较低、保温时间较短时,奥氏体晶粒比较细小均匀,压缩变形后,奥氏体晶粒呈一定方向分布,当提高加热温度、延长保温时间后,奥氏体晶粒明显粗化,并且晶粒的不均匀性增大。F8试样的晶粒度级别为10级、C8试样的晶粒度级别为6.5级、D8试样的晶粒度级别为10.5级。

图2 经870 ℃加热300 s、未变形后不同冷却速率下试验钢的显微组织Fig.2 Microstructure of the tested steel at different cooling rates after heating at 870 ℃ for 300 s and no deformation(a) 0.25 ℃/s; (b) 0.5 ℃/s; (c) 1 ℃/s; (d) 2.5 ℃/s; (e) 5 ℃/s; (f) 10 ℃/s; (g) 20 ℃/s; (h) 30 ℃/s

图3 950 ℃加热600 s、未变形后不同冷却速率下试验钢的显微组织Fig.3 Microstructure of the tested steel at different cooling rates after heating at 950 ℃ for 600 s and no deformation(a) 0.25 ℃/s; (b) 0.5 ℃/s; (c) 1 ℃/s; (d) 2.5 ℃/s; (e) 5 ℃/s; (f) 10 ℃/s; (g) 20 ℃/s; (h) 30 ℃/s

图4 870 ℃加热300 s、压缩变形量30%后不同冷却速率下试验钢的显微组织Fig.4 Microstructure of the tested steel at different cooling rates after heating at 870 ℃ for 300 s and compression deformation of 30%(a) 0.25 ℃/s; (b) 0.5 ℃/s; (c) 1 ℃/s; (d) 2.5 ℃/s; (e) 5 ℃/s; (f) 10 ℃/s; (g) 20 ℃/s; (h) 30 ℃/s

图5 冷却速率为5 ℃/s时3种不同奥氏体状态下试验钢的SEM图(a)870 ℃加热300 s,未变形;(b)950 ℃加热600 s,未变形;(c)870 ℃加热300 s,压缩变形量30%Fig.5 SEM images of the tested steel under three different austenite states at cooling rate of 5 ℃/s(a) heated at 870 ℃ for 300 s, no deformation; (b) heated at 950 ℃ for 600 s, no deformation; (c) heated at 870 ℃ for 300 s, compression deformation of 30%

2.2 不同冷却速率下的显微组织

图2~图4分别为细晶奥氏体状态(F1~F8)、粗晶奥氏体状态(C1~C8)和细晶形变奥氏体状态(D1~D8)时,不同连续冷却速率下热模拟试样的光学显微组织。图5为这3种不同奥氏体状态下冷却速率为5 ℃/s时(F5、C5、D5)的SEM图。从显微组织分析可知:

1)细晶奥氏体状态下,冷却速率较低时(≤0.5 ℃/s)显微组织为多边形铁素体+珠光体,当冷却速率增大到1 ℃/s 时,开始出现贝氏体,当冷却速率进一步增大到5 ℃/s 时,多边形铁素体和珠光体消失,显微组织主要为粒状贝氏体+板条贝氏体,且随着冷却速率的继续增大,粒状贝氏体减少,板条贝氏体增加,当冷却速率达到20 ℃/s时,显微组织以板条贝氏体为主。

2)粗晶奥氏体状态下,冷却速率为0.25 ℃/s时,显微组织主要为多边形铁素体和针状铁素体,有极少量珠光体细小弥散分布,当冷却速率增大到0.5 ℃/s时,开始出现粒状贝氏体组织,进一步增大至1~5 ℃/s时,显微组织中板条贝氏体占主导地位,当冷却速率达到10 ℃/s时,已经明显出现板条马氏体组织,随着冷却速率的继续增大,贝氏体转变量减少,马氏体转变量增加,冷却速率为20 ℃/s以上时,显微组织以板条马氏体为主。由此可见,与细晶奥氏体状态相比,奥氏体晶粒尺寸变大后,有助于板条贝氏体和板条马氏体等中低温相变组织的生成,而且生成的板条变得更为细长,但不管是低冷却速率还是高冷却速率,组织中原奥氏体晶界都更清晰可见。这主要是因为小尺寸奥氏体晶粒晶界面积大,能提供更多铁素体形核位置并促进其长大,从而有利于多边形铁素体和粒状贝氏体等高中温区相变的发生,而大尺寸奥氏体晶粒需要更大过冷度才能发生相变,但一旦开始转变,就能在奥氏体晶粒内以切变方式进行,形成板条状组织。这与文献[11]所述试验结论相一致。

3)细晶形变奥氏体状态下,冷却速率为0.25 ℃/s时,显微组织主要为晶粒粗大的多边形铁素体,珠光体量少,但已经出现块状的无碳贝氏体(BⅠ),当冷却速率增大到2.5 ℃/s时,珠光体消失,显微组织以无碳贝氏体和粒状贝氏体为主,随着冷却速率的继续增大,板条贝氏体逐渐增加,但即使冷却速率达到20 ℃/s以上,显微组织仍存在无碳贝氏体。因此,与细晶奥氏体状态相比,压缩变形促使无碳贝氏体的生成,同时减少珠光体转变,使铁素体变得粗大。冷却速率较低时,铁素体在形变奥氏体晶界及变形带上的形核以位置饱和机制[12]进行,即在相变之初,由变形带来的形核位置迅速被铁素体晶核所占据并达到饱和,此后在一个相对较长的时间内主要发生晶核的生长和晶粒的粗化过程[13],由于该过程发生在较高温度时,同时变形能的促进作用,使晶核或晶粒的长大速度快,最终得到粗大的铁素体晶粒。随着冷却的继续进行,开始形成贝氏体铁素体,同样尺寸较大呈块状,同时因变形产生的大量位错及其回复过程重新排列形成的低能位错墙和位错胞状结构[14],对碳的钉扎作用阻碍了扩散型珠光体相变的进行,富集的碳提高了未转变奥氏体的稳定性,同时铁素体转变引起的体积膨胀使富碳奥氏体受到胁迫而更加稳定,最终在贝氏体铁素体基体中保留下来,形成残留奥氏体或其他低温相变产物,即形成无碳贝氏体。因试验钢含有较高的Ni、Cr、Mo等合金元素,无碳贝氏体将更容易生成。因此,即使冷却速率提高,由于形变作用,无碳贝氏体也难以完全杜绝。上述分析过程已经得到不少试验结果的验证[15-16]。也有研究指出[17],块状贝氏体的存在对低碳贝氏体钢的韧性是不利的。因此,在保证足够的冷却速度下,奥氏体无需大的形变即可更容易获得细小均匀的贝氏体组织。

2.3 不同冷却速率下的维氏硬度

图6为3种不同奥氏体状态下不同冷却速率时试样的维氏硬度。结果表明,在冷却速率较低的范围内(≤10 ℃/s),不管何种奥氏体状态,随着冷却速率的增加,试验钢的硬度迅速增大,当冷却速率相同时,细晶奥氏体状态的硬度最低,细晶形变奥氏体状态次之,而粗晶奥氏体状态的硬度明显提高;冷却速率提高至10 ℃/s以上时,细晶奥氏体状态和细晶形变奥氏体状态的硬度相差不大,但粗晶奥氏体状态的硬度仍不断增加;与试验钢的调质态硬度相比,细晶奥氏体的冷却速率要达到10 ℃/s时才能基本与之相当,而细晶形变奥氏体的冷却速率只要达到5 ℃/s,粗晶奥氏体的冷却速率只要达到2.5 ℃/s时就可满足Q690q钢的强度要求。上述硬度的变化与贝氏体和马氏体等硬相组织的生成及其所占比例有对应关系。

图6 不同奥氏体状态下不同冷却速率时试样的硬度Fig.6 Hardness of the specimen at different cooling rates in different austenite states

2.4 相变温度区间及相变动力学

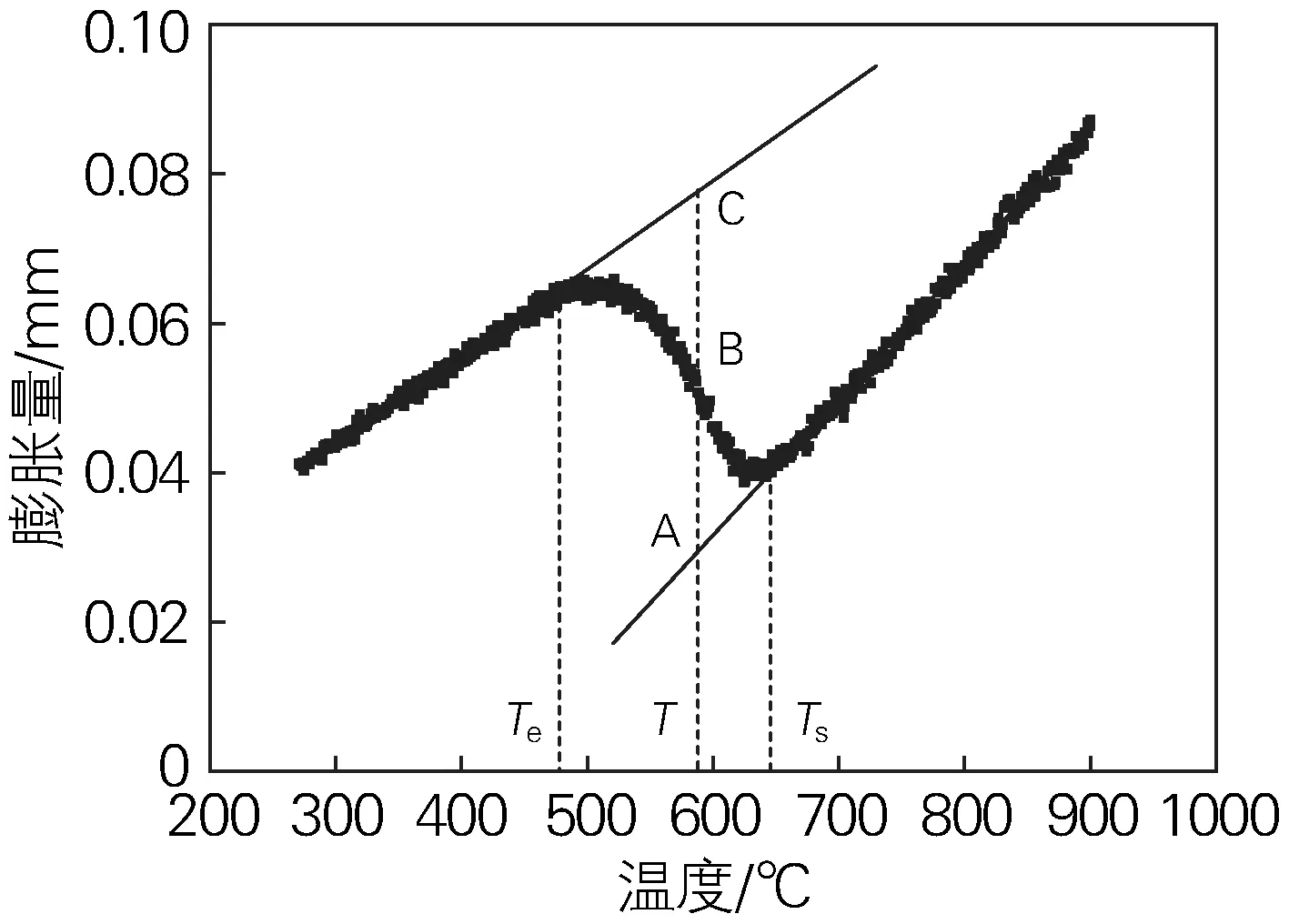

对连续冷却过程的膨胀量-温度曲线,采用切线法确定相变温度,如图7所示。Ts和Te分别为相变开始温度和结束温度,位于二者间的T温度时,相转变分数f按公式(1)计算[18]:

f=(AB/AC)×100%

(1)

计算的相转变分数和转变速率df/dT如图8所示。可见,在相变刚开始时,奥氏体转变速率较低,随着温度的降低,转变速率提高,但在达到某一个峰值后开始降低,相变接近结束时,转变速率重新变得缓慢。该试验条件下,相变开始温度为642 ℃,相变结束温度为481 ℃,转变速率峰值对应的温度Tm为592 ℃,可见转变速率峰值温度既不是转变分数达到一半时的温度,也不是相变开始温度和结束温度的均值温度。由于Tm更靠近Ts(与Te的差值更大),推测在较高温度生成的粒状贝氏体转变更多,这与该试验条件下图2(f)中的显微组织结果相一致。

图7 F6试样连续冷却过程的膨胀量-温度曲线Fig.7 Expansion-temperature curve of F6 specimen during continuous cooling

图8 F6试样连续冷却过程的转变分数和转变速率Fig.8 Transformation fraction and transformation rate of F6 specimen during continuous cooling

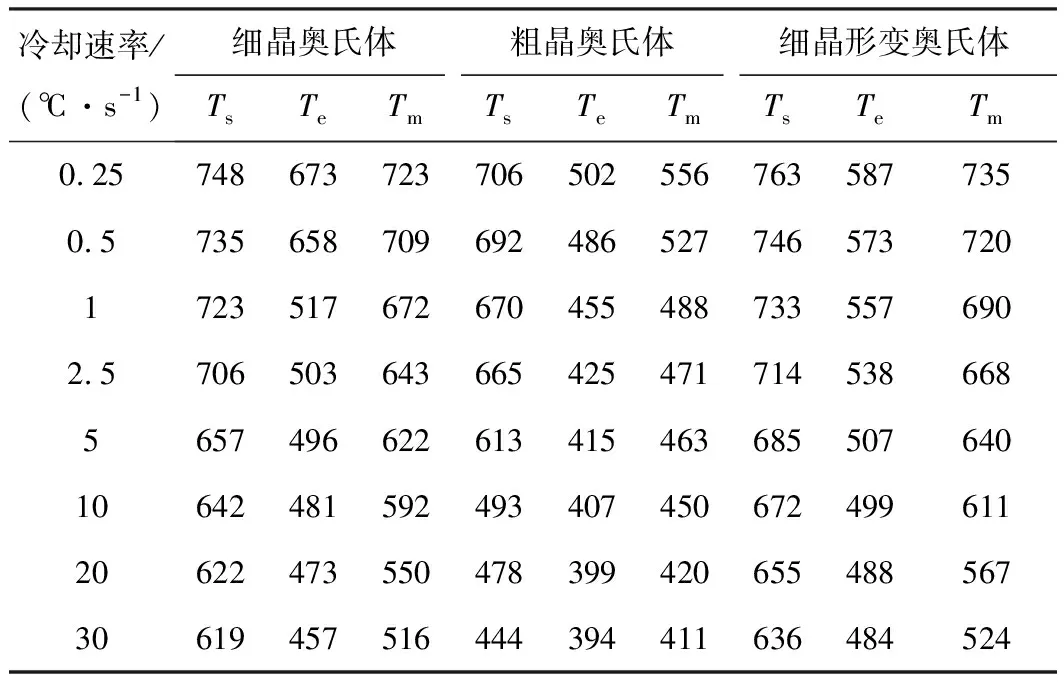

按照上述方法计算所有试验条件下的相变开始温度和结束温度及转变速率峰值温度,结果如表2所示。结果表明,随着冷却速率的增大,相变开始温度和结束温度逐渐降低,转变速率峰值温度也逐渐降低,这样的变化规律与冷却前处于何种奥氏体状态无关,但相同冷却速率下,不同奥氏体状态对该3个特征温度的影响不容忽视。细晶奥氏体与粗晶奥氏体相比,细小的奥氏体晶粒使相变开始温度、转变速率峰值温度和相变结束温度都升高,并且转变速率峰值温度升高得更为明显,细晶奥氏体时转变速率峰值温度更靠近相变开始温度,粗晶奥氏体时转变速率峰值温度更靠近相变结束温度,即奥氏体晶粒细化有助于高温区的相变,而粗大的奥氏体晶粒促进低温区的相变;细晶奥氏体变形后,相变开始温度比未变形时更高,转变速率峰值温度也更高,即形变使转变速率加快,但冷却速率较低时(≤0.5 ℃/s),不同于细晶奥氏体的相变在高温相变区就结束,变形后,相变一直要到贝氏体区才结束,而冷却速率较高时,与未变形相比,细晶形变奥氏体的相变又在贝氏体区范围的较高温时就完成,可见变形对较高温的贝氏体相变(无碳贝氏体相变)有促进作用,这与上述的显微组织分析结果一致。

表2 不同试验条件下试验钢的相变开始温度Ts、结 束温度Te和转变速率峰值温度Tm(℃)

3 结论

1) 原始奥氏体状态对高强度桥梁钢Q690q的连续冷却转变行为的影响颇大。与细晶奥氏体状态相比,粗晶奥氏体有助于板条贝氏体和板条马氏体等中低温组织的生成,而且生成的板条变得更为细长,但组织中原奥氏体晶界更清晰可见;而细晶奥氏体变形后,能促使无碳贝氏体的生成,同时减少珠光体转变,使铁素体变得粗大。

2) 同一奥氏体状态下,随着冷却速率的增大,试验钢的硬度逐渐增大。当冷却速率较低时,细晶奥氏体状态的硬度最低,细晶形变奥氏体状态次之,而粗晶奥氏体状态的硬度明显提高;当冷却速率提高至10 ℃/s 以上时,细晶奥氏体状态和细晶形变奥氏体状态的硬度逐渐接近,但粗晶奥氏体状态的硬度仍不断的增大。

3) 同一奥氏体状态下,随着冷却速率的增大,试验钢的相变开始温度、转变速率峰值温度和结束温度逐渐降低。冷却速率相同时,与粗晶奥氏体相比,细小的奥氏体晶粒使相变开始温度、转变速率峰值温度和相变结束温度升高,且转变速率峰值温度升高得更为明显;而细晶奥氏体变形后,相变开始温度和转变速率峰值温度会更高,但冷却速率较低时相变要到较低的温度才结束,而冷却速率较高时,相变结束温度相对又变得较高。

4) 保证一定的冷却速率,3种原始奥氏体状态都能满足Q690q钢的硬度要求,但未变形的细晶奥氏体状态获得的组织更为细小均匀,因此,钢板厚度较小时,轧制工艺应以加工硬化较低的细晶奥氏体为目标,只有在钢板厚度较厚时,才考虑大的形变奥氏体或提高奥氏体晶粒尺寸的方式来保证钢的强度。