平均道次压下率对异步轧制-固溶6016铝合金板材显微组织的影响

2022-10-21林凌峰袁鸽成丁灿培

林凌峰, 袁鸽成, 杨 濂, 丁灿培

(广东工业大学 材料与能源学院, 广东 广州 510006)

异步轧制通过引入强剪切形变而达到改善板材微观结构并提高板材综合性能的目的[1-4];前期研究表明,采用大道次变形对材料进行加工能明显细化晶粒及改善性能,提高生产效率[5-6]。目前,国内外研究者对异步轧制铝合金的研究主要集中在异速比、累积变形量及轧制温度等工艺对板材晶体取向、晶粒细化、力学性能的改善等方面[7-9],对于累积变形量一定时不同道次压下率对异步轧制板材微结构演变行为的研究较少。最近,Amegadzie等[10]采用异步轧制研究了总变形量一定时单次变形程度对6061铝合金轧制态微观结构及性能的影响,但未对固溶后微观结构及性能进行研究。另一方面,车身用6×××系铝合金板材轧制后一般还需进行固溶处理来调控后续二次成形性能及成品烤漆硬化性能,晶粒、第二相与织构都是影响材料二次成形性能的重要因素。道次变形程度的不同必将影响固溶处理时的再结晶行为,导致材料微结构及性能的变化。可是,迄今有关平均道次压下率对铝合金板材异步轧制及固溶组织的影响在国内外还少见报道,相关研究也主要集中在道次变形程度对晶粒及第二相的影响,对织构的研究较少。因此,本文在对比研究不同道次数轧制条件下异步轧制板材固溶前后晶粒及第二相变化规律的基础上,进一步研究不同道次压下率对轧制铝合金板材固溶前后织构的演变,为异步轧制改善铝合金板材微观组织提供试验依据,并进一步为后续提高其成形性能提供研究基础。

图1 不同平均道次压下率轧制板材的OM图(a~d)和SEM图(e~h)Fig.1 OM(a-d) and SEM(e-h) images of the rolled sheet with different average pass reductions(a,e) 16%; (b,f) 27%; (c,g) 40%; (d,h) 55%

1 试验材料及方法

本研究选用6 mm厚的6016铝合金热轧坯料作为研究对象,其名义化学成分(质量分数,%)为Al-0.8Mg-1.5Si。将坯料置于马弗炉中450 ℃保温30 min,将异步轧机轧辊加热至相同温度,在异速比1∶2的条件下,分别经过9、5、3、2道次轧制成约1.2 mm厚的板材,总变形量为80%,平均道次压下率分别为16%、27%、40%、55%,具体轧制工艺如表1所示。在轧制后的板材上切取待测试试样,剩余轧制板在540 ℃固溶30 min,同样切取固溶后试样。金相试样经磨光、抛光后进行阳极覆膜,使用MH42-BD偏光显微镜对阳极覆膜后试样进行显微组织观察;采用Hitachi S-3400N型扫描电镜观察试样中晶粒及第二相形貌与分布;透射试样经砂纸磨光,再利用双喷减薄仪制得,随后在

表1 异步轧制工艺

JEM-3010透射电镜下观察组织结构;利用理学Y-2000全自动X射线衍射仪对合金材料进行宏观织构分析,并运用织构分析软件Jtex计算织构种类及含量。

2 试验结果与分析

2.1 轧制板材晶粒及第二相

不同平均道次压下率轧制板材的显微组织如图1所示。可以看出,经不同道次压下率异步轧制的板材晶粒都表现出沿着轧制方向呈带状分布的形貌特点。从SEM图像中可知,第二相粒子沿轧制方向呈不连续链状分布,随着道次压下率的增大,第二相粒子均匀分布在基体中,晶粒轧制态形貌特征越明显。

2.2 轧制-固溶板材晶粒及第二相

图2 不同平均道次压下率轧制-固溶板材的OM(a~d)和SEM图(e~h)Fig.2 OM(a-d) and SEM(e-h) images of the rolled-solution treated sheet with different average pass reductions(a,e) 16%; (b,f) 27%; (c,g) 40%; (d,h) 55%

图3 不同平均道次压下率轧制-固溶板材的晶粒尺寸分布Fig.3 Distribution of grain size of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

轧制态板材经540 ℃固溶30 min后的微观组织如图2所示。由图2(a~d)可知,板材经固溶处理后都发生了不同程度的再结晶,大部分晶粒等轴化明显。采用OPTpro金相分析软件计算轧制-固溶态板材晶粒尺寸分布,如图3所示。平均道次压下率16%、27%、40%、55%固溶态板材的平均晶粒尺寸分别为69.6、78.1、77.0、44.5 μm,基本呈现道次压下率越大,固溶后晶粒尺寸越小的规律。进一步采用SEM对固溶后微观组织进行分析,发现仍存在少量未溶解粒子弥散分布在基体中,晶粒大部分都呈现出较好的等轴化。对轧制-固溶合金板材中未溶解第二相粒子进行EDS分析,其中各主要元素的原子分数测试结果如表2所示。从表2可知,固溶态板材中难溶粒子主要化学组成为Al、Fe和Si。EDS分析结果表明第二相粒子可能为AlFeSi杂质相,而Mg2Si主要强化相均溶入基体中。随着平均道次压下率增大,异步轧制强剪切效应增强,第二相破碎得更加充分,数量更多。同时由于道次压下率增大,板材中形变储能增加,后续再结晶驱动力更强。因此,平均道次压下率越大,板材再结晶更充分,板材固溶后再结晶晶粒更细小[11-12]。

采用TEM对固溶态板材中未溶杂质相的尺寸及分布进行进一步观察,如图4所示。经固溶处理后,板材中剩余的AlFeSi杂质相以球状为主,少部分呈短棒状,而主要强化相Mg2Si则完全溶于基体中。所有道次压下率板材中剩余第二相粒子尺寸均为0.3~0.5 μm,且粒子间距λ为2~5 μm。一般认为,当粒子尺寸d<0.3 μm,粒子间距λ<1 μm时,第二相粒子能有效阻碍晶界迁移和转动,起到抑制再结晶的作用[13]。而在本试验中,板材中的难溶第二相粒子经过强剪切轧制后数量增多,反而会作为再结晶形核位点,起到了促进再结晶的作用。当道次压下率为55%时,板材在固溶过程中发生了充分的再结晶,难溶杂质相粒子仍保留在晶界处,晶界完整而清晰。

表2 不同平均道次压下率轧制-固溶板材中第二相粒子的 EDS分析(原子分数,%)

2.3 轧制板材固溶前后织构

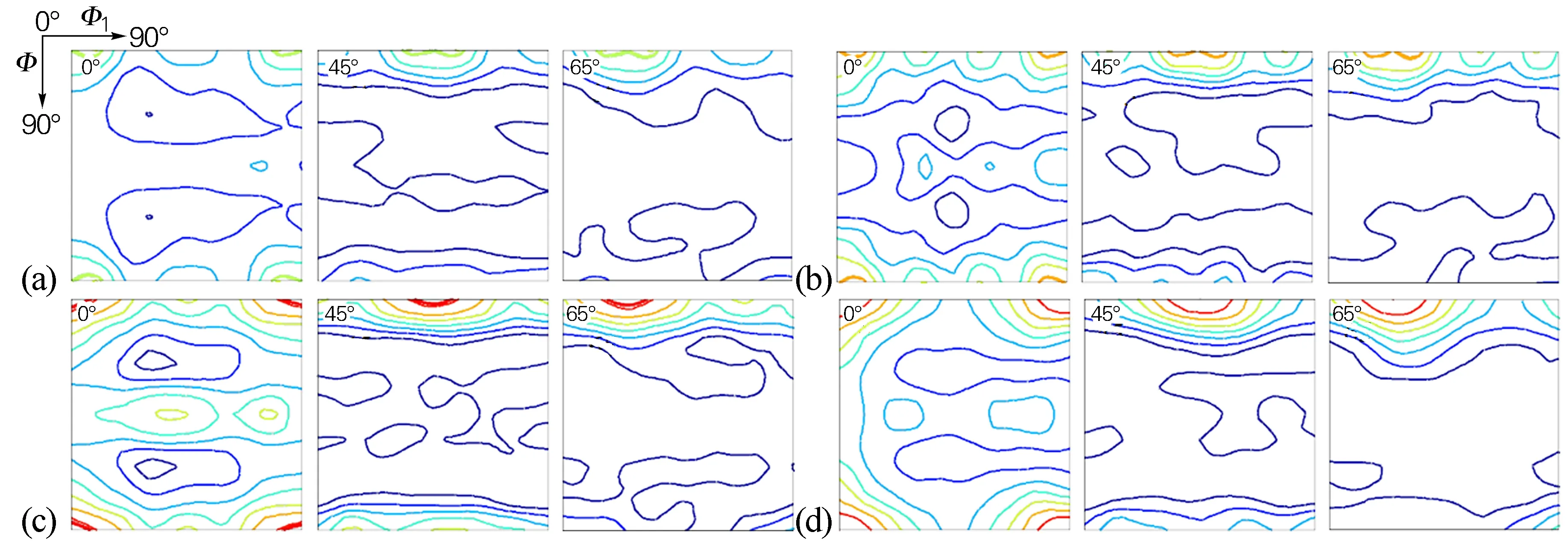

不同平均道次压下率轧制后板材在Φ2=0°、45°、65°上的ODF取向分布图如图5所示。由图5可知,经不同道次压下率异步轧制的板材,织构类型均为Brass{011}<211>、Copper{112}<111>、S{123}<634>形变织构,E{111}<110>、F{111}<112>、r-cube{001}<110>剪切织构和Cube{011}<100>、Goss{011}<100>、P{011}<122>等再结晶织构。形变织构与再结晶织构同时存在的现象是由于板材在450 ℃热轧过程中,板材晶粒发生了回复和动态再结晶导致的。随着道次压下率增大,轧制态板材E、F及r-cube剪切织构强度明显增强,其它织构趋于随机分布。相较于常规同步轧制,大道次压下率异步轧制对板材剪切形变效果更强,使得材料更易形成剪切织构[10]。与道次压下率为55%的轧制板材相比,其他道次压下率轧制的板材的形变织构与再结晶织构强度大幅下降,E、F、r-cube织构为主要织构类型,强度分别为2.34、2.98、9.72。在异步轧制中,道次压下率越大,作用于板材上的剪切效应越强,晶面越容易趋向于{111}面转动,{001}晶面取向也更容易从<100>向<110> 转动,从而形成高强度的r-cube剪切织构。

不同平均道次压下率轧制板材固溶后的ODF取向分布图见图6。经固溶后,板材组织发生静态再结晶,晶粒转动,整体织构取向密度发生弱化,以Cube织构为主的再结晶织构占主要织构类型,剪切织构强度在固溶后发生了一定程度的降低。Prangnell等指出[14],在固溶过程中若发生连续再结晶,则可保留强剪切形变织构并使其成为主要织构类型。而Al-Mg-Si系铝合金再结晶织构一般受立方带形核和PSN形核共同影响,弥散分布的第二相粒子在再结晶过程中作为形核质点,促进再结晶过程。由于固溶前后板材主要织构组态发生了较大改变,可推测,试验板材在固溶中发生不连续再结晶,晶粒形核和长大,大角度晶界迁移,导致了固溶后剪切织构强度下降以及Cube再结晶织构强度上升。同时,不连续再结晶过程中的大角度晶界迁移,促使板材组织发生较大程度的变化,组织由沿轧制方向分布的带状组织转变为等轴晶,与前述微观组织部分所得结果相吻合。继续增大道次压下率至剧烈形变是否会使轧制后的第二相粒子破碎更充分,起到促进连续再结晶的作用,进而提高固溶态板材的剪切织构强度并提高成形性能,有待进一步研究。

图4 不同平均道次压下率轧制-固溶板材的TEM图Fig.4 TEM images of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

图5 不同平均道次压下率轧制板材的ODF图Fig.5 ODF images of the rolled sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

图6 不同平均道次压下率轧制-固溶板材的ODF图Fig.6 ODF images of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

3 结论

1) 经异步轧制后,6016铝合金板材中晶粒沿着轧制方向呈现条带状组织特征。第二相粒子在强剪切轧制的作用下充分破碎,数量随着道次压下率增加而增加。经固溶处理后,随着平均道次压下率增大,板材再结晶晶粒尺寸基本上呈减小趋势。剩余难溶相粒子尺寸为0.3~0.5 μm,且粒子间距λ为2~5 μm。55%道次压下率时固溶态板材平均晶粒尺寸为44.5 μm。

2) 经异步轧制后,板材织构类型均由Brass、Copper、S形变织构,E、F、r-cube剪切织构及Cube、Goss等再结晶织构组成。随着道次压下率的增加,E、F和r-cube剪切织构强度增强。由于在固溶处理过程中发生不连续再结晶,固溶后板材主要织构类型发生转变,再结晶织构强度上升,剪切织构强度下降,但仍保留一定强度的剪切织构。