激光热输入对激光增材修复1Cr17Ni2不锈钢组织与力学性能的影响

2022-10-21程宗辉张志强

范 朝, 程宗辉, 张志强

(国营芜湖机械厂, 安徽 芜湖 241007)

激光增材修复也称为激光熔覆,还可称为激光堆焊,是一种先进的表面改性技术[1-2]。高质量的修复层是激光增材修复技术追求的核心,其特点主要体现在稀释率低、与基材结合好、热影响区小、基材变形量小等[3]。高温合金是制造航空发动机涡轮叶片和导向叶片等高温零部件的关键材料[4]。高温合金所具有的优良力学性能使其成为激光修复工艺中被广泛使用的材料[5-6]。Wilson等[7]采用几何学的方式,确定了激光增材修复的最佳工艺参数。Tabernero等[8]、Liu等[9]利用激光立体成形技术进行零件成形,发现激光扫描方式对Inconel 718合金立体成形后的力学性能有着显著的影响。Farahmand等[10]发现将激光增材修复技术与感应加热技术相结合,可以明显改善熔覆区的显微组织。Sexton等[11]利用激光增材修复技术,对不同基体(Inconel 792、Rene 80、Rene125等)进行修复,发现激光增材修复技术在镍基合金修复方面具有显著优势。

GH4169合金是目前应用最为广泛的一种高温合金,GH4169合金拥有优良的综合性能,被大量应用于激光增材修复中[12]。范朝等[13]采用镍基合金粉末对QAL10-4-4铝青铜进行了激光沉积试验,通过对获得的试样进行分析,发现激光修复接头成形良好,无裂纹、气孔等修复缺陷,力学性能良好。夏国俊等[14]采用IN939合金粉末对IN718镍基高温合金进行激光修复,修复区形貌良好,无裂纹等缺陷,同时显微硬度也得到明显提高。目前,对于激光增材修复1Cr17Ni2不锈钢的研究还未见报道,本项目开展激光增材修复1Cr17Ni2不锈钢研究,并对接头的显微组织、力学性能进行分析,为激光增材修复损伤1Cr17Ni2钢制构件的实际应用提供理论指导。

1 试验材料与方法

试验采用的待修复基体为1Cr17Ni2不锈钢,尺寸规格为直径φ40 mm的棒材。表1、表2为1Cr17Ni2不锈钢待修复基体以及修复粉末的化学成分,镍基合金粉体为球形粉末,粒度53~150 μm。在进行修复试验前,对合金粉末进行烘干。

表1 1Cr17Ni2不锈钢的化学成分(质量分数,%)

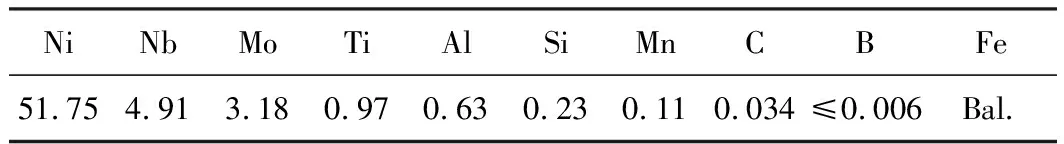

表2 镍基合金粉体的化学成分(质量分数,%)

试验采用由IPG YLS-2000型光纤激光器、数控工作台、GTV PF2/2型高精度双路可调送粉器、四路同轴送粉喷嘴以及惰性气氛保护罩组成的激光增材修复平台进行。试验过程中采用氩气进行防护。激光修复工艺参数见表3。

表3 激光修复工艺参数

目前在激光增材修复基体与填充材料一定的情况下,1Cr17Ni2激光增材试样的性能主要受激光热输入影响,激光热输入主要受激光功率、扫描速率等因素影响,故在光斑直径一定时,定义激光增材热输入为激光功率与扫描速度的比值,即:

J=P/v

式中:J为激光增材热输入;P为激光功率;v为扫描速度。

激光增材修复试验结束后,将试样制成φ30 mm的镶嵌块,经砂纸打磨和抛光后,用体积分数4%的硝酸酒精溶液腐蚀1Cr17Ni2钢侧组织,擦拭时间大约10 s;配置5 g CuSO4+20 mL HCl+25 mL C2H5OH溶液,腐蚀镍基合金熔覆层侧组织,擦拭时间大约20 s。腐蚀完成后迅速清洗吹干,并用光学显微镜和扫描电镜对熔覆接头显微组织进行观察。采用维氏硬度计测定显微硬度,测试条件为200 g载荷,加载时间10 s,测试点间距为0.2 mm,沿垂直于熔合线方向往1Cr17Ni2钢基体一侧进行测量。

2 试验结果与讨论

2.1 激光热输入对熔覆区组织的影响

图1 修复接头横截面形貌Fig.1 Cross section morphology of the repaired joint

激光增材修复接头的横截面如图1所示,由图1可知,激光增材修复接头由熔覆区(A区)、热影响区(B区)和基体(D区)组成。熔覆区(A区)由熔覆区顶部(b区)、熔覆区中部(c区)和熔覆区底部(d区)组成。

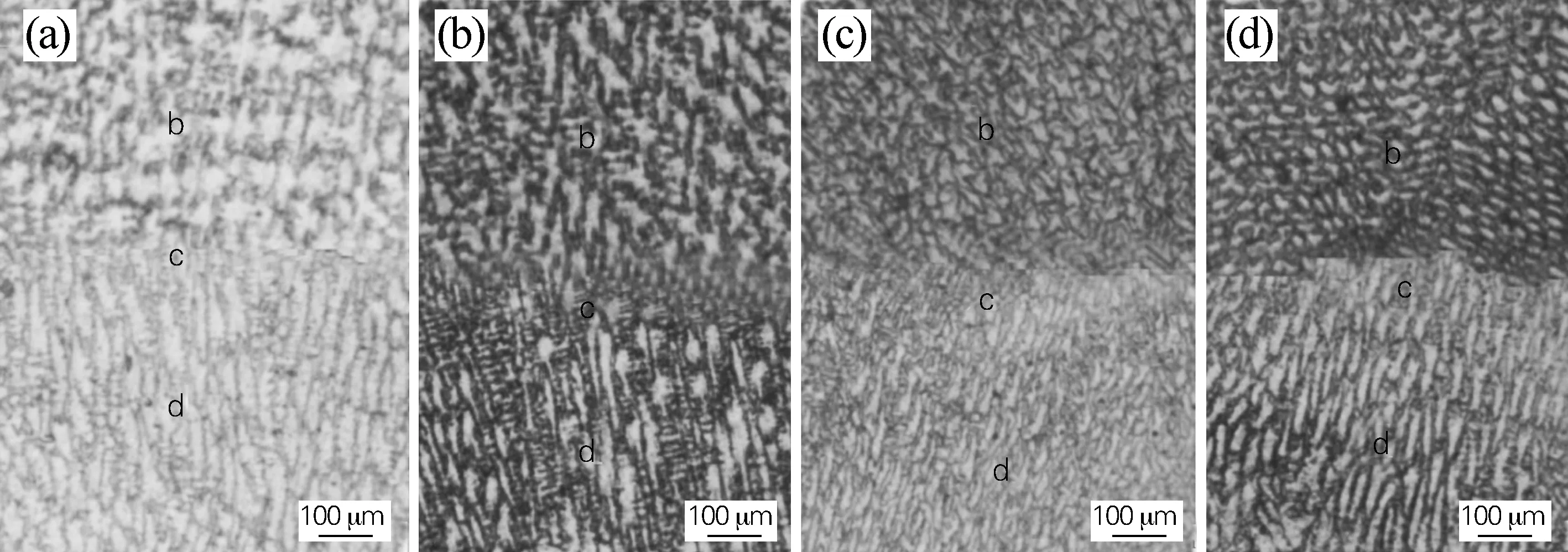

图2为不同激光热输入下熔覆区各区域显微组织,b区为均匀分布的树枝晶结构,一次臂较为发达,且生长方向具有一致性,大致平行于熔覆高度方向生长;树枝晶尺寸随扫描速度的增加而逐渐减小,晶粒间的空隙逐渐增大。c、d区为短小的柱状枝晶结构,且生长方向具有一致性,随激光热输入的减小,尺寸略有减小。

图2 不同激光热输入下熔覆区各区域的显微组织Fig.2 Microstructure of each region in the cladded zone under different laser heat inputs(a) 133.3 J/mm; (b) 100.0 J/mm; (c) 80.0 J/mm; (d) 60.0 J/mm

图3 不同激光热输入下熔覆区的SEM图像Fig.3 SEM images of the cladded zone under different laser heat inputs(a) 133.3 J/mm; (b) 100.0 J/mm; (c) 80.0 J/mm; (d) 60.0 J/mm

根据凝固理论可知,在合金熔池的冷却凝固过程中,柱状枝晶的生长方向与热量散失的方向总是呈现平行的关系。在激光增材修复1Cr17Ni2钢过程中,热量主要是沿着修复层/不锈钢基体和已凝固成形部分方向散失。激光增材修复属于急热急冷过程,熔覆区更易形成枝晶结构,且合金熔池中温度梯度大小与熔覆层晶体的取向,共同决定了熔覆区树枝晶的生长方向。由上述准则可知,熔覆区中枝晶组织大致上是沿垂直于熔覆面方向生长。d区由于距离基体较近,沿垂直于熔合线方向成为温度梯度最大的方向,即熔池在该方向上热量散失速率最快,因此该区域易形成细长的柱状枝晶结构,且其方向基本上垂直于熔合线生长;c区由于离基体较远,且镍基合金的热导率远低于1Cr17Ni2钢基体。因此,该区域由上至下主要呈现出树枝晶向柱状枝晶过渡的趋势。b区由于温度梯度降低,其熔池凝固速率增大,主要呈现为分布均匀、密集的树枝晶组织。

图3为不同激光热输入下不锈钢-合金接头熔覆区的SEM图像。熔覆区主要由基体相γ、沿晶界析出的不规则δ相和MC相等组成,对不同激光热输入下枝晶干中Nb元素平均含量进行能谱分析,结果如图4所示。枝晶干中Nb元素含量随激光热输入的增大呈现先升后降的趋势。最佳工艺参数下(在激光热输入为80 J/mm),更多Nb元素从枝晶间往枝晶干处扩散,抑制了枝晶间因存在过多Nb而形成富铌带,甚至析出脆性有害相Laves。这主要是由于扫描速度的逐渐上升,熔池中的能量累积逐渐下降,提高了熔池凝固速率,从而抑制了Laves相形成所必需的元素Nb往枝晶间的偏析,使更多的Nb留在枝晶干中形成稳态强化相γ′及亚稳态强化相γ″;当扫描速度过大时,合金粉末来不及完全熔化,整个修复过程便已完成,因此枝晶干中Nb元素含量下降。

图5 不同激光热输入下热影响区的显微组织Fig.5 Microstructure of the heat affected zone under different laser heat inputs(a) 133.3 J/mm; (b) 100.0 J/mm; (c) 80.0 J/mm; (d) 60.0 J/mm

图4 不同激光热输入下熔覆区枝晶干处Nb质量分数Fig.4 Mass fraction of Nb in dendrite stem of the cladded zone under different laser heat inputs

2.2 激光热输入对热影响区组织的影响

图5为不同激光热输入下1Cr17Ni2不锈钢侧热影响区的显微组织,图6为不锈钢基体侧热影响区的SEM图像。可以看出,1Cr17Ni2钢侧热影响区主要由块状δ铁素体、奥氏体、马氏体及球状珠光体等组织构成,且与合金熔覆区存在着明显的分界线,即熔合线;随单位长度内激光输入量的逐渐下降,热影响区组织形貌变化不大,尺寸略有减小。原因在于激光增材修复异种金属的过程中,高能量密度的激光束辐射至基体的待修复表面,使基体和填充粉材同时熔化并快速凝固形成修复层;由于激光热源加热及冷却速度极快的特性,基体受影响范围较小,且组织形貌与尺寸变动不大,可大大减少残余应力的产生及基体的形变。

图6 不同激光热输入下热影响区的SEM图像Fig.6 SEM images of the heat affected zone under different laser heat inputs(a) 133.3 J/mm; (b) 100.0 J/mm; (c) 80.0 J/mm; (d) 60.0 J/mm

2.3 激光热输入对显微硬度的影响

图7 不同激光热输入下修复接头各区域的显微硬度曲线Fig.7 Microhardness curves of each zone in the repaired joint under different laser heat inputs

图7为不同激光热输入下各区域显微硬度变化曲线。由图7可知,各区域硬度测量值随激光热输入的减小大致呈现出先增后减的趋势。在不同激光热输入下,修复接头各区域显微硬度测量值的整体波动趋势较为一致,熔覆区中的硬度值浮动不大,在±25 HV0.2以内微小起伏,这是由于修复接头熔覆区中枝晶干区域和枝晶间共晶区域不同的应力状态及区域内位错密度不同造成;激光热输入从133.3 J/mm减小到100 J/mm的过程中,熔覆区显微硬度平均值逐渐增加,1Cr17Ni2不锈钢/镍基合金接头熔覆区的平均硬度值在激光热输入为80 J/mm时达到峰值为330.64 HV0.2。这主要是因为随激光热输入的逐渐减小,Nb元素往枝晶间偏析的现象逐渐得到缓解,使更多的Nb元素扩散进入枝晶干中,从而析出更多的强化相γ″及γ′;但随着激光热输入继续减小至60 J/mm,熔覆区内柱状晶及树枝晶的尺寸逐渐缩小,晶体间的空隙逐渐增大,且部分合金粉末还来不及熔化,整个修复过程便已经结束,从而导致熔覆区的显微硬度值呈下降趋势。在最佳工艺参数组合下(激光热输入为80 J/mm),合金修复接头各区域显微硬度值排序为:熔覆区>基体>热影响区,充分说明了使用镍基合金粉末对异种材料进行激光修复,不仅可使待修复基体形成良好的接头形貌、改善接头的显微组织,还能提升修复后零件的力学性能。

3 结论

1) 激光增材修复1Cr17Ni2不锈钢接头由熔覆区、热影响区和不锈钢基体组成,熔覆区上部为均匀分布的树枝晶结构,一次臂较为发达,且生长方向具有一致性,大致平行于熔覆高度方向生长,树枝晶尺寸随热输入的减小而逐渐减小,晶粒间的空隙逐渐增大;熔覆区中部和下部区域为短小的柱状枝晶结构,且生长方向具有一致性,随激光热输入的减小,尺寸略有减小。熔覆区主要由γ基体、MC相和沿晶界析出的亮白色不规则δ相等组成,且顶部的树枝晶一次臂较为发达。

2) 激光增材修复1Cr17Ni2不锈钢侧热影响区主要由块状δ铁素体、奥氏体、马氏体及球状珠光体等组织构成,且与合金熔覆区存在明显的分界线。

3) 激光增材修复1Cr17Ni2不锈钢熔覆区平均硬度值随激光热输入的减小呈现出先增大后减小的特点。熔覆区硬度值在激光热输入为80 J/mm时达到峰值,为330.64 HV0.2,较基体提升了9.78%。