5A02铝合金TG‒TLP焊接接头的组织及性能

2022-10-20程国文牛文涛谢吉林徐维义张成聪黄永德

程国文,牛文涛,谢吉林,2,徐维义,张成聪,黄永德,2

5A02铝合金TG‒TLP焊接接头的组织及性能

程国文1,牛文涛1,谢吉林1,2,徐维义1,张成聪3,黄永德1,2

(1.南昌航空大学 江西省航空构件成形与连接重点实验室,南昌 330063;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150006;3.上海航天设备制造总厂有限公司,上海 200245)

研究5A02铝合金温度梯度瞬间液相扩散焊(TG‒TLP)焊接接头的组织及性能。采用TG‒TLP对5A02铝合金导管进行焊接,研究温度梯度对接头的组织和力学性能的影响,为探究5A02铝合金导管的TG‒TLP连接机理提供理论依据。水冷铜块离焊缝的距离=15 mm,5A02铝合金TG‒TLP接头强度最高,达到90.7 Mpa。随水冷铜块离焊缝的距离的减少,接头处熔合线组织形貌由平直状到正弦状最后呈树枝状。当水冷铜块离焊缝的距离大于15 mm时,熔合线组织形貌由平直状到正弦状,连接界面接触面积增大,接头强度提高;当水冷铜块离焊缝的距离小于15 mm时,熔合线组织形貌由正弦状最后到树枝状,有大量的界面空隙产生,接头强度降低。焊接接头强度随水冷铜块离焊缝距离的减少呈先增加后减少的变化趋势。

TG‒TLP;5A02铝合金;温度梯度

铝合金导管大量用于飞机、运载火箭、载人飞船和空间站等航空航天器中管路系统,其高质量、高可靠的连接是实现航空航天器安全运行的关键[1-6]。目前,铝合金导管多采用钨极氩弧焊(TIG)方法制造[7-10],但焊缝中存在气孔等缺陷,接头质量不稳定,合格率低,高效可靠地实现铝合金导管的连接一直是困扰制造企业的难题。

瞬时液相扩散焊(Transient Liquid Phase bonding,TLP)在铝合金导管的焊接中有着极大的优势。其连接原理是在待焊工件之间通过放入含有降熔成分的中间层材料,加热到一定温度同时施加压力,待中间层熔化之后保温一定时间,使焊缝处的形成的低熔点共晶物充分扩散与母材结合并发生等温凝固而完成焊接[11-16]。采用TLP连接技术,由于焊接温度低母材不融化,因此能够获得无气孔并且焊接变形小的铝合金导管焊接接头,有效的解决了铝合金导管焊接过程中由于气孔过多造成的质量不稳定以及合格率低问题。

采用TLP连接技术对铝合金导管进行焊接,在大气环境中,1.7×10‒8s内就在整个表面形成一层稳定的氧化膜,而且在TLP扩散焊过程中很难去。这是阻碍TLP焊管工艺在铝合金导管连接上应用的主要原因[17]。解决方法主要有2种,一种是在真空氛围下进行焊接[7],其目的是利用真空去除氧化膜,提高中间层液相润湿性以及防止接头氧化。但是在实际应用中,此方法焊接效率低,并且对于工程上所用的大尺寸或薄壁的构件来说,实现起来非常困难。另一种解决方法是采用非真空TLP焊接,此方法实用性强,不受设备及工件尺寸条件制约。但是,如何去除接头区域的氧化膜并防止被进一步氧化是解决铝合金导管TLP焊接的主要问题[18-21]。对于接头区域氧化的问题,则可以给焊接接头局部区域通入惰性气体保护可以改善焊接接头被氧化问题,但是对于铝合金在焊接过程中如何减少氧化膜问题的研究还是很少。对此Amir等[22]提出了一种温度梯度TLP扩散焊(TG-TLP)的方法,其原理是在接头横向施加一个温度梯度,可以使焊接界面由传统TLP中的平直界面变成正弦状或者胞状甚至树枝状的界面,从而破碎母材表面的氧化膜,使得焊接接头强度增加得到力学性能与母材相当的焊接接头。对于一些航空设备或燃气涡轮发动机部件来说暴露于极高的服役温度和循环负载下,对焊接接头强度要求很高,而采用温度梯度TLP连接不但可以破碎母材表面的氧化膜还可以因为产生正弦状或胞状界面的延伸增加了与母材之间的接触,这使得焊接接头强度有了极大的提高[23-26]。因此对于采用温度梯度TLP焊接方法来实现加强氧化膜的破碎效果并提高接头质量的研究具有重要意义。

本文从5A02铝合金导管非真空温度梯度TLP扩散焊工艺技术方面入手,研究温度梯度对非真空温度梯度TLP扩散焊接头性能的影响,并探索铝合金导管的非真空温度梯度TLP扩散焊过程中的去膜机理,实现铝合金导管的制造技术的跨越,提升构件的性能水平。

1 试验

本实验所包括的主要材料有:母材、中间层、焊接设备、焊接夹具。

试验母材为5A02铝合金管,直径30 mm,壁厚2 mm,长度200 mm。5A02铝合金为Al‒Mg系防锈铝,其元素成分如表1所示。焊前试验试样采用物理去除氧化膜和化学清洗结合的方式,在用钢丝刷打磨后,再将试样放入100 g/L的NaOH水溶液,在40~ 60 ℃下碱洗1~3 min,再将试样放入15%HNO3水溶液中。再用无水乙醇清洗材料去除杂质。

表1 5A02铝合金化学成分表

Tab.1 Chemical composition of 5A02 aluminum alloy wt.%

试验中间层为纯铜箔,直径为30 mm,厚度为10 μm。焊前中间层采用物理去除氧化膜和化学清洗结合的方式,在用钢丝刷打磨后,将试样放入15%HNO3水溶液中酸洗1~3 min,再用无水乙醇清洗材料去除杂质。

试验所用焊接设备为深圳双平电源技术有限公司生产的SP-45AB自控分体型高频感应加热设备,输入功率最大45 kW,振荡频率30~80 kHz。

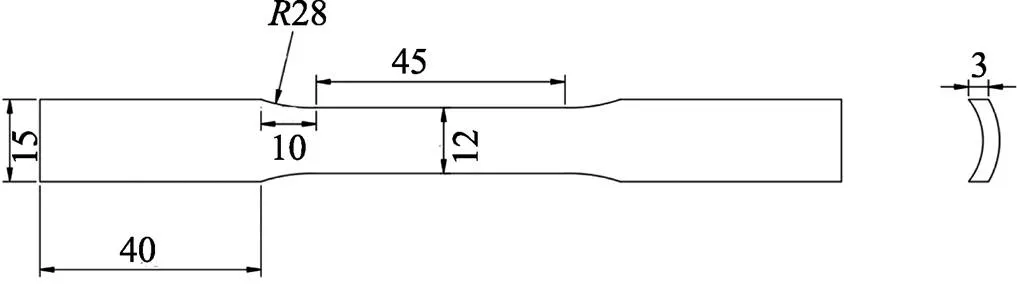

试验所用夹具为自主设计的具有温度梯度的瞬间液相扩散焊导管焊接夹具,如图1所示。

图1 焊接工装夹具

焊接过程中将2根试样装夹与两侧夹具上,用三爪卡盘夹紧,在2根试样间放入中间层,保证导管完全对接,无错位后,旋紧加压装置,将加压弹簧旋紧至指定位置。再将焊接区域移动至高频感应焊机的感应线圈内,装夹水冷铜块,通入冷却水,确认冷却水流通顺畅后,即可开始焊接,焊接过程采用氩气进行保护。在TG-TLP焊接过程中,通过调节水冷块位置,来施加不同温度梯度进行TG-TLP焊接。通过控制加压弹簧的压缩长度来施加不同压力进行焊接。

焊接工艺参数如下:水冷铜块离焊缝的距离分别为40、30、15、5 mm,加压弹簧的压缩长度20 mm,焊接温度设定为610 ℃,保温时间30 min。在TG-TLP焊接后取出试样,沿垂直于接合面方向将试样线切割成两半,镶嵌成金相试样,将镶嵌好的试样用砂纸磨好,然后采用金刚石抛光膏对其进行抛光,达到金相观察的要求后,用 Keller试剂(盐酸3 mL,硝酸20 mL,氢氟酸2 mL(48%),水175 mL)腐蚀液对金相样进行腐蚀,直至金相清晰可见,腐蚀时间为50 s,将腐蚀完成后的试样分别采用体式显微镜,对接头界面宏观形貌进行观察。再采用FEI Inspect S50型扫描电镜及其附带的Oxford Inca X-Act型能谱仪进行观察。

试样按HB 5145—1996金属管材室温拉伸试验方法制作,尺寸图见图2。拉伸试样按试验所用拉伸强度测试仪器是电子式万能拉伸实验机,型号:WDW-100。最大试验力100 kN。拉伸速度为0.5 mm/min。

图2 金属管材室温拉伸试验尺寸图

2 结果分析

2.1 温度梯度对TG-TLP接头组织的影响

在不同温度梯度下,TG‒TLP焊缝接头形貌如图3所示,可以看出不同温度梯度与所得到的熔合线形态之间的关系,和不同温度梯度对所得键合线的微观结构的影响。温度梯度越高,界面越偏离平面状变得越曲折,如图3a所示由于水冷铜块距离焊缝较远,对焊缝处影响效果不明显,焊缝依然呈现和常规TLP扩散焊时一样的平面状界面。如图3b所示,随着水冷铜块离焊缝距离的靠近,温度梯度效果逐渐显现,施加较小的温度梯度会将平面界面更改为正弦曲线结构。如图3c所示,随着温度梯度的加大,接头曲折程度越加明显。然而当温度梯度过大时,如图3d所示,由于水冷效果过强导致焊缝达不到理想的焊接温度,虽然焊缝依然呈现弯曲状,但焊缝出现现未焊合情况。另外,由于温度梯度的施加,等温凝固阶段速度加快,与传统TLP相比,焊接速度更快,因此,TG-TLP焊接较传统TLP焊接晶粒更加细小。通过后续均匀化处理,可得到更加均匀的接头,使焊接强度进一步提高。

图3 不同水冷铜块离焊缝的距离下TG‒TLP焊缝接头形貌

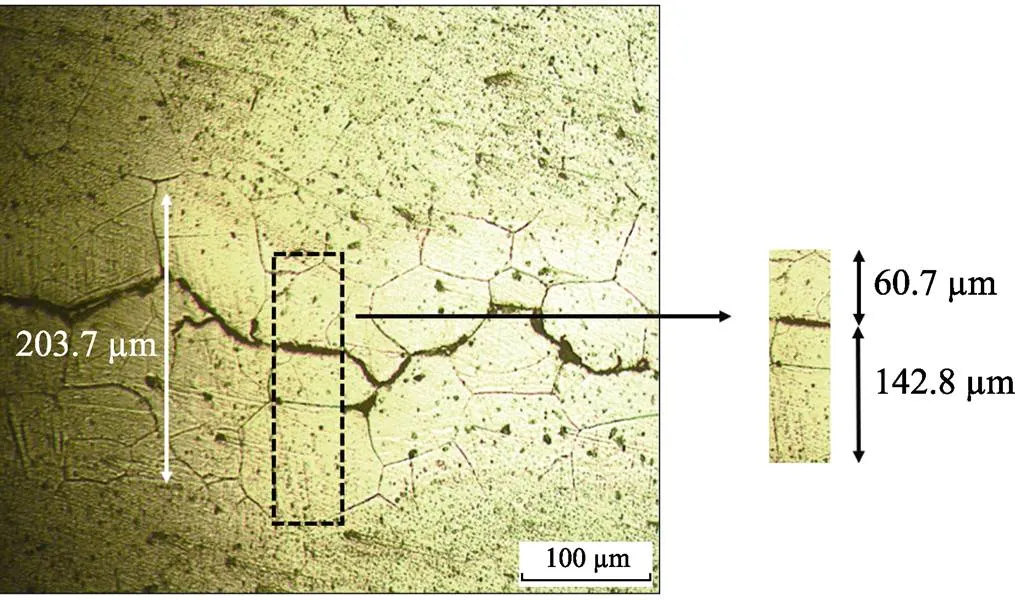

在=15 mm下TG‒TLP焊接接头金相组织如图4所示,可以观察到沿着焊缝出现黑色晶界,这标志着液化的存在,这是由于铝合金母材与铜中间层发生共晶反应,生成共晶液相。通过测量此时液化区厚度。试验所使用的的铜箔厚度为10 μm,说明中间层发生了扩散。另外,通过观察发现界面上下液化区的宽度有较大差异,界面上侧液化区宽度为60.7 μm,下侧液化区宽度为142.8 μm,这是由于温度梯度的施加,使接头处发生等温凝固时,液相从热侧向冷侧发生定向凝固,使熔合线发生推移,这也促使了正弦状接头产生的原因。

图4 d=15 mm下TG-TLP焊接接头金相图

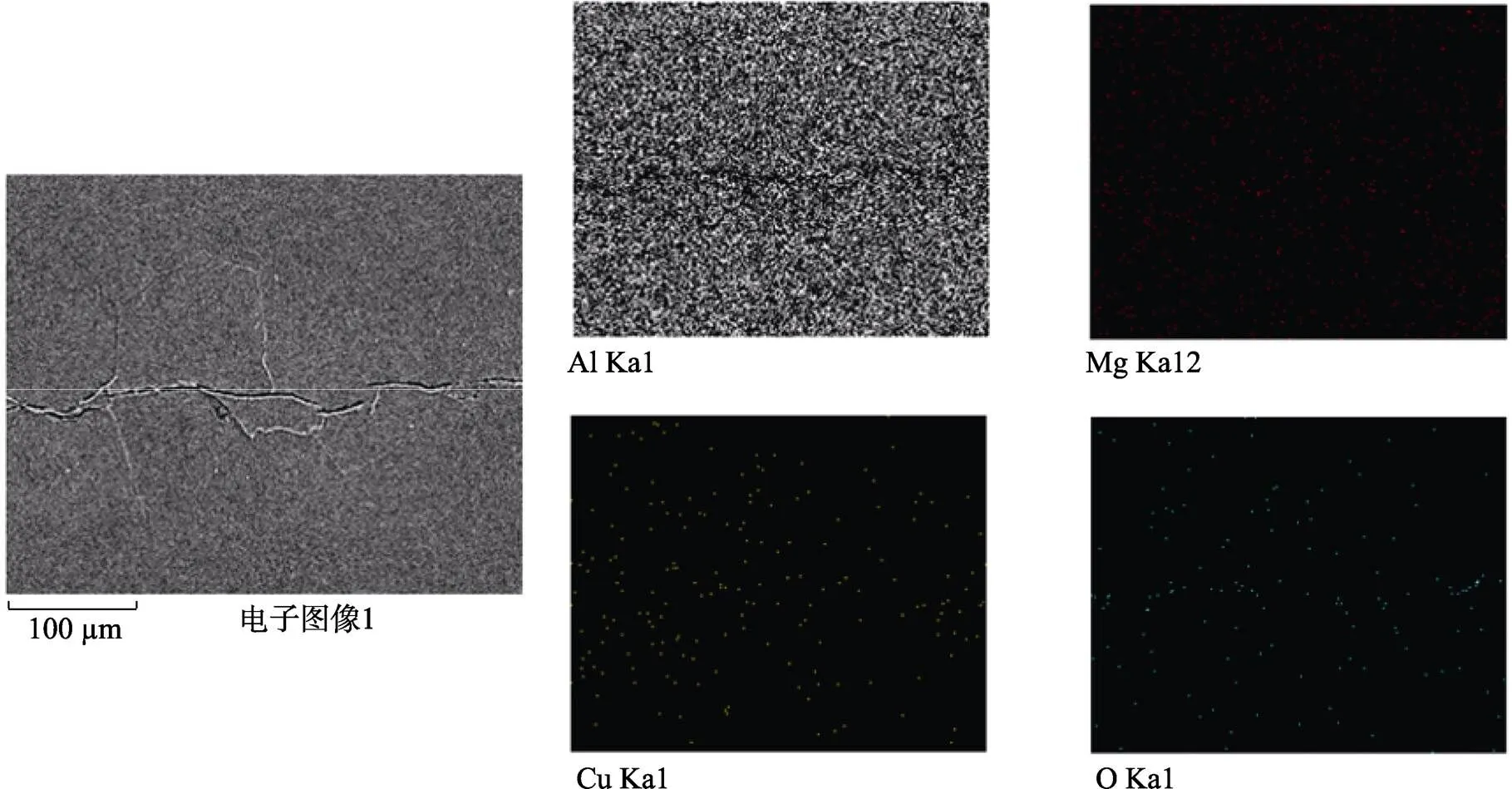

在焊接温度为610 ℃,保温30 min,水冷铜块距离=15 mm下的TG‒TLP焊接接头SEM如图5所示,熔合线曲折且不连续,这是由于焊缝温度达到Al‒Cu共晶反应温度时,母材与中间层界面就会形成共晶液相,并在温度梯度的作用下,熔化区两端的温度不同,能量高的一端熔体会对能量低的一端熔体推挤(即为潜流效应),造成熔合面发生位移,形成曲线状的焊缝接头,打破致密的氧化膜,促进氧化膜的去除,从而使母材相互接触,实现连接。另外,焊缝处未见明显Al‒Cu金属间化合物,但是在焊缝两侧可见少量白色析出相,初步推测为Al‒Cu金属间化合物Al2Cu。

对焊接温度在610 ℃、保温30 min、水冷铜块距离=15 mm下的TG‒TLP焊接接头进行EDS分析,如图6所示,测试结果如表2所示。点为熔合线位置,此处Al元素原子数分数为58.78%,Cu元素原子数分数为1.49%,Mg元素原子数分数为3.29%,O元素原子数分数为36.34%,由此可见此处虽然处于焊缝位置,但Cu元素含量极少,说明中间层已均匀扩散至母材,相反,此处O含量很高,达到36.34%,此处为焊接过程中生成的氧化铝薄膜,这是影响焊接接头强度的主要因素之一。点为晶界处生成的白色相,此处Al元素原子数分数为64.65%,Cu元素原子数分数为31.63%,Mg元素原子数分数为0.03%,O元素原子数分数为3.69%,可知此处物质为Al‒Cu金属间化合物Al2Cu。C点处为晶粒中析出的白色点状物,此处Al元素原子数分数为70.86%,Cu元素原子数分数为26.93%,Mg元素原子数分数为0.15%,O元素原子数分数为2.06%。由此可以看出,此处的白色相依然是Al‒Cu金属间化合物Al2Cu。

图5 典型TG‒TLP焊接接头SEM图

图6 TG‒TLP焊接接头SEM成分点扫描位置

表2 TLP焊接接头EDS扫描分析结果

Tab.2 EDS scanning analysis results of TLP welded joints at.%

为了研究5A02铝合金在TG‒TLP焊接下铜中间层的扩散情况,对焊接温度610 ℃、保温时间30 min、水冷铜块距离=15 mm下的TG‒TLP焊接接头进行面扫描分析,结果如图7所示。通过面扫描结果分析,可以看出中间层均匀扩散至母材中,Cu元素扩散至母材深度200 μm以上,少量O元素聚集在焊缝位置,与上述分析结果一致。

图7 TG‒TLP焊接接头面扫描结果

2.2 温度梯度对TG-TLP接头拉伸性能的影响

5A02铝合金TG‒TLP焊接接头拉伸性随水冷块距离焊缝的变化如图8所示,由图8可知,当水冷块距离焊缝=5 mm时,焊接强度极低,仅有15.8 Mpa,是由于水冷块离焊缝过近,温度梯度过大,导致焊缝处达不到所需焊接温度,虽然接头呈现弯曲状,但是中间层没有完全融化,存在大量未焊合和孔洞缺陷。当水冷块距离焊缝40 mm时,铝合金管水冷效果不佳,温度梯度无法传递到焊缝处,所以接头依然呈现和传统TLP焊接接头相同的平面状界面形貌,抗拉强度与传统TLP焊接强度相当。随着水冷铜块向着焊缝处的逐渐靠近,熔合线逐渐变得弯曲,焊缝接头接触面积变大,抗拉强度也随之提高。在水冷块距离焊缝15 mm参数下,取得最佳抗拉强度90.7 Mpa,优于传统TLP焊接。

图8 不同温度梯度下TG‒TLP接头拉伸性

2.3 5A02铝合金TG-TLP焊接过程机理分析

瞬态液相扩散焊(TLP)的主要问题是氧化物等杂质沿平面熔合线聚集,从而导致键合强度降低。根据上述试验已经表明,在TLP焊接过程中在施加温度梯度使界面处发生潜流效应,造成熔合面发生位移,形成曲线状的焊缝接头打碎在熔合线处聚集的氧化膜,从而增大键合强度。为了研究分析其焊接机理,通过结合前文进行的在温度梯度下TG‒TLP扩散键合工艺研究及相关理论研究,以下将对5A02铝合金TG‒TLP焊接接头扩散过程机理展开分析。

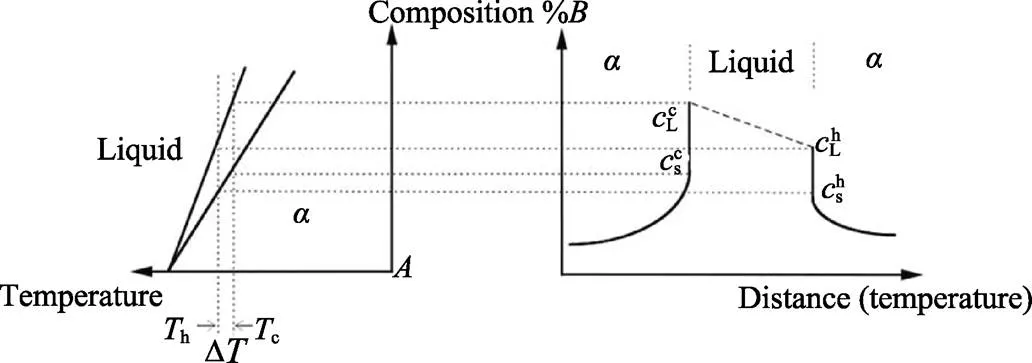

温度梯度瞬态液相扩散焊(TG‒TLP)是一种用于连接先进材料的新颖方法,该方法依赖于TLP扩散焊接时在液相上施加一个温度梯度。由于TG‒TLP是在焊接温度下形成的共晶液相进行等温凝固,固/液界面处的形态变得不稳定性,这促进了非平面界面的形成。结合上述工艺研究发现由于TG‒TLP焊接接头呈现非平面界面,提高了金属间接触面,从而提高了焊接强度。但是,如果温度梯度过大,熔化区两端的能量相差过大,使得发生潜流效应过大,熔合面发生的位移过大,接头界面会发展为完全的树枝状微观结构,则会对结合强度产生不利影响。

TG‒TLP焊接的关键,就是在TLP扩散键的等温凝固过程中,在整个反应区中施加一个温度梯度T,这将在在整个液相中建立一个浓度梯度。如图9所示,在液体中建立了温度梯度后,温度梯度成为了液相扩散的快速路径,造成溶质原子从冷侧界面迁移,在该处界面的溶质浓度比平衡溶质浓度更高(由于温c较低),朝向热侧界面迁移,在该处界面的溶质浓度比平衡溶质浓度更低(温度h较高)。当溶质在液相中扩散时,在冷侧界面发生固化,同时固化向右推进,留下具有s组成的固体。同时,热侧界面附近的溶质浓度增加,因此固液共存的固液平衡温度降低,从而发生熔化,导致热侧界面向右后退,而冷侧界面紧随其后,从而界面从较冷一侧向较热的一侧迁移。最终导致正弦状界面的产生。

图9 TG‒TLP温度梯度原理

在常规的TLP扩散键合中,焊缝的形成是由于溶质从液相持续扩散到相邻固相中,当等温凝固是向两边同时发生的,同时固/液界面也是向两边同时推进的。而在TG‒TLP焊接过程中,液相的温度梯度的变化导致固/液两个界面从焊缝区域的较冷侧向较热侧单向迁移。在此迁移过程中,由于溶质的稳定消耗,液相收缩并最终固化。相关机理见图10。

图10 传统TLP与TG‒TLP扩散焊接形成机理

3 结语

以纯铜作中间层,采用温度梯度瞬间液相扩散焊(TG‒TLP)方法实现了5A02铝合金导管的有效连接,研究了温度梯度对接头组织与力学性能的影响,研究结果如下。

1)较弱或较强的温度梯度都不能实现接头的有效连接,可通过调节温度梯度的大小,选择适中的参数可有效提升焊接质量。

2)较弱的温度梯度对焊接接头强度影响不大,接头呈现传统TLP焊接组织形貌,熔合线成平直状。较强的温度梯度下,焊缝达不到理想的焊接温度,虽然焊缝依然呈现弯曲状,但焊缝呈现未焊合情况。

3)最终通过大量实验与测试,得到优化的TG‒TLP最佳工艺参数:焊接温度610 ℃、保温时间30 min、水冷铜块距离=15 mm,5A02铝合金TG‒TLP接头强度最高,达到90.7 Mpa。

4)在TLP焊接过程中施加温度梯度,接头生成的共晶液相由于在液相中存在温度梯度,接头固/液界面从焊接区域的较冷侧向较热侧的单向迁移,而液相收缩并最终由于溶质从液体中耗尽而消失,最终形成了正弦状的接头。

[1] FORCELLESE A, MARTARELLI M, SIMONCINI M. Effect of Process Parameters on Vertical Forces and Temperatures Developed during Friction Stir Welding of Magnesium Alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1): 595-604.

[2] GUILLO M, DUBOURG L. Impact & Improvement of Tool Deviation in Friction Stir Welding: Weld Quality & Real-Time Compensation on an Industrial Robot[J]. Robotics and Computer-Integrated Manufacturing, 2016, 39: 22-31.

[3] 张宗郁. 薄壁铝合金导管数字化装配及焊接偏差主动补偿[D]. 哈尔滨: 哈尔滨工业大学, 2015.

ZHANG Zong-yu. Active Compensation of the Deviation in the Digital Assembly and Welding of Thin-Wall Aluminum Alloy Tube[D]. Harbin: Harbin Institute of Technology, 2015.

[4] 张俊峰. 航空铝合金液压导管疲劳寿命研究[J]. 中国金属通报, 2019(8): 232-233.

ZHANG Jun-feng. Study on Fatigue Life of Aluminum Alloy Hydraulic Conduit for Aviation[J]. China Metal Bulletin, 2019(8): 232-233.

[5] 郑月, 邓桦坤, 杨帅帅, 等. AA5182铝合金两步高速拉伸的试样设计及其性能研究[J]. 精密成形工程, 2021, 13(4): 23-28.

ZHENG Yue, DENG Hua-kun, YANG Shuai-shuai, et al. Two-Step High Speed Tensile Method Design of AA5182 and Research on Its Tensile Property[J]. Journal of Netshape Forming Engineering, 2021, 13(4): 23-28.

[6] 丁亚红, 顾伟, 李洪林, 等. LF2铝合金燃油导管接头焊缝开裂原因及改进[J]. 理化检验-物理分册, 2021, 57(10): 68-71.

DING Ya-hong, GU Wei, LI Hong-lin, et al. Cracking Causes and Improvement of Joint Weld of LF2Aluminum Alloy Fuel Pipe[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2021, 57(10): 68-71.

[7] 朱伟英. 铝合金导管焊接变形产生的原因及控制措施[J]. 技术与市场, 2017, 24(12): 217.

ZHU Wei-ying. Causes and Control Measures of Welding Deformation of Aluminum Alloy Pipe[J]. Technology and Market, 2017, 24(12): 217.

[8] 姬浩, 段小维. 航空用6061铝合金板材性能验证试验研究[J]. 航空制造技术, 2017, 60(14): 101-105.

JI Hao, DUAN Xiao-wei. Verification Experiment Research on Property of 6061 Aluminum Alloy Sheet for Aviation[J]. Aeronautical Manufacturing Technology, 2017, 60(14): 101-105.

[9] 石康柠, 汪殿龙, 梁志敏, 等. 余高去除对铝合金TIG焊接头残余应力的影响[J]. 焊接, 2017(5): 10-13.

SHI Kang-ning, WANG Dian-long, LIANG Zhi-min, et al. Effect of Removing Weld Reinforcement on Residual Stress in TIG Welded Joint of Aluminum Alloy[J]. Welding & Joining, 2017(5): 10-13.

[10] 杰一, 叶枫. 航空特种焊接技术: 厚积薄发破茧成蝶——访中航工业北京航空制造工程研究所航空发动机工艺研究室主任李晓红[J]. 航空制造技术, 2014, 57(20): 65-68.

JIE Yi, YE Feng. Development of Special Welding Technology for Aviation Industry[J]. Aeronautical Manufacturing Technology, 2014, 57(20): 65-68.

[11] AFGHAHI S S S, EKRAMI A, FARAHANY S, et al. Fatigue Properties of Temperature Gradient Transient Liquid Phase Diffusion Bonded Al7075-T6 Alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1073-1079.

[12] SEYYED AFGHAHI S S, JAFARIAN M, PAIDAR M, et al. Diffusion Bonding of Al7075and Mg AZ31 Alloys: Process Parameters, Microstructural Analysis and Mechanical Properties[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(7): 1843-1851.

[13] 李振豪, 赵丕峰, 苗鑫, 等. 焊接温度对5A06铝合金瞬时液相扩散焊接头组织与性能的影响[J]. 机械工程材料, 2022, 46(3): 45-50.

LI Zhen-hao, ZHAO Pi-feng, MIAO Xin, et al. Effect of Bonding Temperature on Microstructure and Properties of 5A06 Aluminum Alloy Transient Liquid Phase Diffusion Bonding Joint[J]. Materials for Mechanical Engineering, 2022, 46(3): 45-50.

[14] 张贵锋, 张建勋. 日本T91钢管液相扩散焊技术的研究发展[J]. 电焊机, 2006, 36(1): 37-40.

ZHANG Gui-feng, ZHANG Jian-xun. Development of Transient Liquid Phase Bonding Technique for Steel Tube of T91 in Japan[J]. Electric Welding Machine, 2006, 36(1): 37-40.

[15] 王磊, 俞建荣, 董晓慧, 等. 瞬时液相扩散焊技术的研究进展[J]. 机械制造与自动化, 2015, 44(4): 7-9.

WANG Lei, YU Jian-rong, DONG Xiao-hui, et al. Research Progress on Transient Liquid Phase Diffusion Bonding[J]. Machine Building & Automation, 2015, 44(4): 7-9.

[16] 张贵锋, 张建勋, 裴怡, 米运卿. 液相扩散焊等温凝固阶段的特征及解析解[J]. 焊管, 2004, 27(6): 25-31, 87.

ZHANG Gui-feng, ZHANG Jian-xun, PEI Yi, et al. Characteristics of Isothermal Solidification Stage and Analytical Solutions for the Stage in Transient Liquid Phase Bonding Process[J]. Welded Pipe and Tube, 2004, 27(6): 25-31, 87.

[17] MACDONALD W D, EAGAR T W. Transient Liquid Phase Bonding[J]. Annual Review of Materials Science, 1992, 22: 23-46.

[18] KUNTZ M L, ZHOU Y, CORBIN S F. A Study of Transient Liquid-Phase Bonding of Ag-Cu Using Differential Scanning Calorimetry[J]. Metallurgical and Materials Transactions A, 2006, 37(8): 2493-2504.

[19] ALHAZAA A, KHAN T I, HAQ I. Transient Liquid Phase (TLP) Bonding of Al7075 to Ti-6Al-4V Alloy[J]. Materials Characterization, 2010, 61(3): 312-317.

[20] WU Ming-fang, SI Nai-chao, CHEN Jian. Contact Reactive Brazing of Al Alloy/Cu/Stainless Steel Joints and Dissolution Behaviors of Interlayer[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1035-1039.

[21] WANG X G, LI X G, WANG C G. Transient Liquid Phase Bonding of Aluminium Alloy Using Two-Step Heating Process[J]. Science and Technology of Welding and Joining, 2012, 17(5): 414-418.

[22] ASSADI H, SHIRZADI A A, WALLACH E R. Transient Liquid Phase Diffusion Bonding under a Temperature Gradient: Modelling of the Interface Morphology[J]. Acta Materialia, 2001, 49(1): 31-39.

[23] SHIRZADI A A, WALLACH E R. Analytical Modelling of Transient Liquid Phase (TLP) Diffusion Bonding when a Temperature Gradient is Imposed[J]. Acta Materialia, 1999, 47(13): 3551-3560.

[24] ASSADI H, SHIRZADI A A, WALLACH E R. Transient Liquid Phase Diffusion Bonding under a Temperature Gradient: Modelling of the Interface Morphology[J]. Acta Materialia, 2001, 49(1): 31-39.

[25] JABBAREH M A, ASSADI H. Modelling of Microstructure Evolution in Transient-Liquid-Phase Diffusion Bonding under Temperature Gradient[J]. Scripta Materialia, 2009, 60(9): 780-782.

[26] PENG Peng. Diffusion-Induced Liquid Migration during Thermal Stabilization in Presence of Temperature Gradients with Different Directions[J]. International Communications in Heat and Mass Transfer, 2020, 113: 104521.

Effect of Temperature Gradient on 5A02 Aluminum Alloy Welded by TG-TLP

CHENG Guo-wen1, NIU Wen-tao1, XIE Ji-lin1,2, XU Wei-yi1, ZHANG Cheng-cong3, HUANG Yong-de1,2

(1. Jiangxi Provincial Key Laboratory of Aeronautical Component Forming and Joining, Nanchang Hangkong University, Nanchang 330063, China; 2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150006, China; 3. Shanghai Aerospace Equipment Manufacturing Co., LTD., Shanghai 200245, China)

Temperature gradient transient liquid diffusion welding (TG-TLP) was used to weld 5A02 aluminum alloy conduit. The effect of temperature gradient on the microstructure and mechanical properties of the joint was studied, which provided theoretical basis for exploring the TG-TLP bonding mechanism of 5A02 aluminum alloy conduit. The results show that the welded joint strength increases first and then decreases with the decrease of the distance between the water-cooled copper block and the weld. When the distance between the water-cooled copper block and the weld is=15 mm, the strength of the tg-TLP joint of 5A02 aluminum alloy is the highest, reaching 90.7 mpa. With the decrease of the distancefrom the water-cooled copper block to the weld, the microstructure of the fusion line at the joint changes from straight to sinusoidal and finally to dendritic. When the distancefrom the water-cooled copper block to the weld is greater than 15 mm, the microstructure of the fusion line changes from straight to sinusoidal, the interface contact area increases, and the joint strength increases. When the distancefrom the water-cooled copper block to the weld is less than 15 mm, the microstructure changes from sinusoidal to dendritic, and a large number of interfacial voids occur, and the joint strength decreases.

TG-TLP; 5A02 aluminum alloy; the temperature gradient

10.3969/j.issn.1674-6457.2022.10.013

TG146.2+1

A

1674-6457(2022)10-0091-07

2020‒11‒15

上海航天科技创新基金(SAST2018‒058);先进焊接与连接国家重点实验室开放课题研究基金(AWJ‒22Z02);上海市青年科技启明星计划(20QB1402700)

程国文(1996—),男,硕士生,主攻先进连接技术。

谢吉林(1990—),男,博士,讲师,主要研究方向为焊接。