辐辋过盈装配应力对径向载荷作用下钢制车轮强度的影响

2022-10-20罗锦涛黄乐政党斌刘献栋单颖春姜二

罗锦涛,黄乐政,党斌,刘献栋,单颖春,姜二

(1.北京航空航天大学 交通科学与工程学院,北京 100191;2.兴民智通股份有限公司,山东 烟台 265716)

0 引 言

汽车车轮是承受复杂载荷的旋转件,其性能对整车的安全性和可靠性极其重要,大多数的车轮损坏属于疲劳破坏。对于钢制车轮,轮辐、轮辋在各自加工完成后需要过盈配合并焊接在一起。装配过程中过盈量的大小对车轮的强度有不同影响。大量动态径向疲劳试验表明,过盈量太小会导致焊缝处受力较大出现断裂,而过盈量过大会在轮辐装配区产生过大的装配应力,进而影响车轮强度。如何选取合适的过盈量尚无明确的科学依据,目前仅靠工程经验确定。本文将仿真与实验测试相结合,研究过盈装配对在径向载荷作用下钢制车轮强度的影响。

车轮疲劳试验周期长、成本高,国内外学者大多通过有限元仿真方法指导车轮设计,改进其结构性能。ZHAO等基于局部应力-应变法,通过仿真预测裂纹萌生决定的车轮疲劳性能,并验证仿真的准确性。SHANG等通过仿真得到钢制轮辐的残余应力,实验验证仿真的准确性,并考虑残余应力对轮辐疲劳寿命的影响。STEARNS等将径向载荷作用下轮胎与轮辋之间接触压力的分布形式近似为余弦函数,该模型在车轮径向疲劳试验仿真中得到广泛应用。王海霞等发现过盈应力对车轮疲劳寿命的预测有重要影响,但其轮辐与轮辋间的过盈应力、径向载荷下车轮的工作应力是基于不同仿真模型分别计算的,然后从仿真结果中针对车轮特定位置提取应力结果,并线性叠加在一起,其分析过程与车轮实际的装配、承载过程不同。王国峰等分析不同过盈量下车轮轮辋、轮辐上过盈应力的变化规律,但没有分析过盈装配后在径向载荷下车轮的应力状态。上述学者的研究对车轮径向疲劳试验的仿真分析起到良好的推动作用,但轮辐、轮辋间的过盈应力对车轮在径向载荷下强度的影响规律,仍缺乏细致的分析。

本文先根据某商用车车轮的实际过盈量范围,通过有限元仿真得到轮辐、轮辋间不同过盈量下的应力分布状态,并进实验验证;然后将所得应力状态作为初始应力场导入到车轮在径向载荷下的仿真模型中,得到综合考虑过盈装配以及径向载荷作用下的车轮应力分布;与未考虑过盈应力的径向载荷作用下车轮应力分布进行对比,分析不同过盈量对车轮在径向载荷下应力分布状态的影响。

1 仿真模型的建立

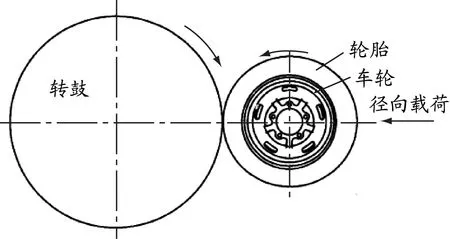

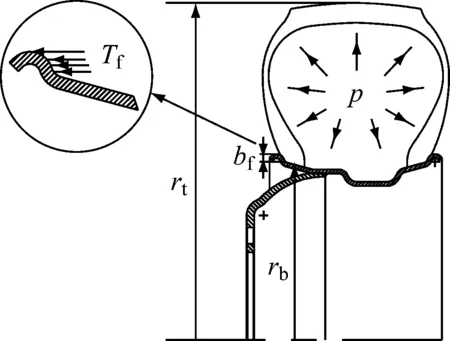

图1为车轮径向疲劳试验原理示意。按照《商用车辆车轮性能要求和试验方法》,将轮胎装配到车轮上并充气至指定气压,通过转鼓与轮胎之间的挤压作用将径向载荷施加到车轮,试验过程中转鼓以设定的转速带动车轮旋转。由于动态径向载荷的施加频率远低于车轮的固有频率,故可将车轮在动态径向载荷下的受力分析简化为对车轮施加一系列沿圆周不同方向的静态径向载荷的强度分析。本文采用Abaqus软件对车轮在径向载荷作用下的静态强度进行仿真分析。

图1 车轮径向疲劳试验原理示意

图2为轮辋结构示意,图中给出其截面上不同位置的名称,便于后续清楚表述轮辋各部位。

图2 轮辋结构示意

1.1 轮辐/轮辋间过盈应力分析方法

所用轮辋、轮辐材料均为SW400型车轮钢,其屈服强度为400 MPa,弹性模量为195 GPa,泊松比为0.3,其材料屈服后的硬化特性见图3。钢制车轮的轮辐、轮辋分别成形后需过盈装配并焊接在一起。根据企业提供的该款车轮轮辐、轮辋间直径上的过盈量(0.8~1.4 mm),本文建立过盈量分别为0.8、1.0、1.2和1.4 mm的4种仿真模型,分别定义轮辐、轮辋上的装配接触面。设置轮辐上与轮辋贴合部分为主面,轮辋上与轮辐贴合部分为从面,接触面间的摩擦因数设为0.15。对车轮结构进行网格划分,网格尺寸为4 mm,单元类型设为改进的10节点四面体单元(C3D10I),约束轮辋远端边缘。通过仿真,可获得4种不同过盈量下车轮的过盈应力分布状态。

图3 SW400钢材料真实应力-塑性应变曲线

1.2 径向载荷作用下车轮承受的载荷分析

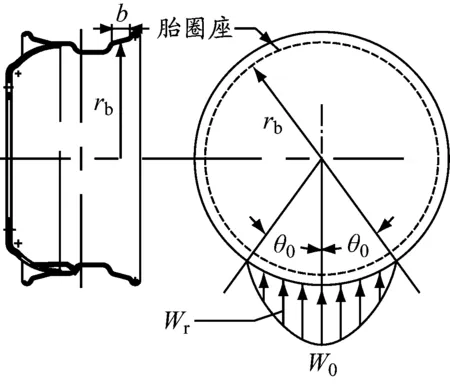

由于缺乏轮胎建模需要的轮廓和材料参数,常采用STEARNS等提出的余弦函数模型模拟径向载荷作用下胎-轮间的接触压力分布(见图4),仿真时直接将该压力分布施加在轮辋胎圈座上。

图4 胎-轮间载荷余弦函数模型示意

压力分布的具体表达如下

(1)

式中:为偏转角时该位置上的等效车轮径向分布力;为等效的最大径向分布力;为胎圈座受力宽度;为径向载荷作用的最大偏转角,本文取36°);为胎圈座半径;为试验时车轮所承受的总的径向载荷,

=

(2)

式中:为车轮的额定载荷;为强化试验系数。

根据试验规范和企业提供的资料,该款车轮型号为225×90,配用轮胎型号为29580R225,取值为28 mm,为285.75 mm。该款车轮的额定载荷为41 250 N,强化系数为20,代入式(2),得到试验时所施加的径向载荷。

在车轮径向疲劳试验过程中,车轮除承受轮胎传递的径向载荷外,还需承受轮胎与轮辋间过盈装配产生的过盈接触压力以及轮胎充气后的充气压力。其中,作用于轮辋胎圈座处的胎圈座与轮胎之间的初始过盈接触压力

(3)

轮胎与轮辋过盈装配后,需要充气使轮胎内部达到试验标准所规定的气压,该款车轮在进行径向疲劳试验时轮胎充气压力为08 MPa。充气压力对车轮的作用除以分布压力形式直接作用于轮辋胎圈座之间的区域外,也通过轮胎的胎侧间接传递到轮缘,见图5。

图5 车轮总成中胎压对轮辋的作用

在车轮轮缘位置接触压力

(4)

式中:为轮胎充气压力,取08 MPa;为车轮轮缘高度,取157 mm;为轮胎设计半径,取522 mm。计算得=85 MPa。

在研究轮辐、轮辋间过盈装配应力对钢制车轮在径向载荷作用下强度影响的过程中,引入上述的轮胎在胎圈座处产生的过盈载荷、充气压力载荷以及充气后轮胎对轮缘的接触载荷。

1.3 考虑装配过盈应力的车轮径向强度仿真模型

当同时考虑轮辐、轮辋间的过盈装配及径向载荷作用时,需首先计算过盈装配下车轮的受力状态,并将所得车轮过盈应力状态作为初始应力场,施加于车轮。

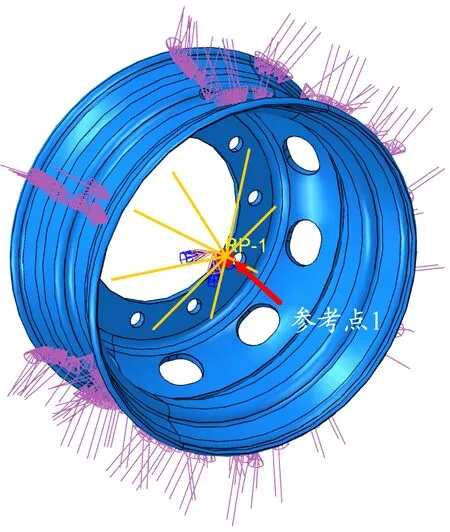

图6为在车轮仿真模型中所施加的边界条件及各种载荷(径向载荷、轮胎在胎圈座处产生的过盈载荷、充气压力载荷以及充气后轮胎对轮缘的接触载荷等)。其中,轮辐螺栓孔所在的前后安装面与参考点1之间设置为耦合约束,参考点1为轮辐内侧安装面的中心,并约束参考点1的所有自由度。

图6 车轮径向强度仿真模型

2 轮辐、轮辋间过盈应力仿真分析

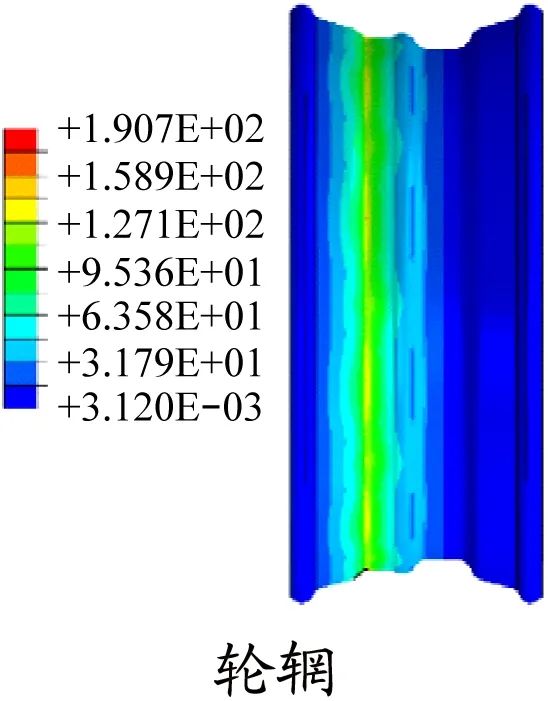

根据轮辐、轮辋间过盈量分别为0.8、1.0、1.2和1.4 mm这4种情况,对车轮因过盈装配产生的应力状态进行仿真。考虑篇幅原因,本文只以过盈量0.8 mm为例给出车轮的应力分布,见图7。可知,对轮辐、轮辋过盈装配时,轮辋上受影响的区域主要位于胎圈座和过盈装配面附近,轮辐上受影响的区域主要位于轮辐过盈装配面和通风孔附近。

图7 过盈量0.8 mm时轮辋、轮辐的应力分布

轮辐结构上的通风孔致使轮辐的过盈应力沿周向分布不均匀,并随着通风孔的位置呈周期性变化。当过盈量为0.8 mm时,以4 mm间距分别提取轮辐上正对辐筋与正对通风孔(正对通风孔指所取点需要位于通风孔中心与轮辐轴线确定的平面上,如图7(b)中实线位置;正对辐筋指所取点需位于轮辐轴线与螺栓孔轴线确定的平面上,如图7(b)中虚线位置)2个截面的部分应力数据,见图8。轮辐在2个截面上的应力分布情况大不相同:正对通风孔的轮辐截面其最大应力位于靠近过盈安装面的通风孔边缘(测点10),为369.1 MPa;正对辐筋的轮辐最大应力位于轮辐边缘(测点1),约为250 MPa。二者相差约120 MPa,显然过盈装配在轮辐上通风孔靠近过盈安装面处产生的应力最大,接近所用材料SW400的屈服强度(400 MPa)。

图8 0.8 mm过盈量时轮辐不同截面应力分布对比

同样,针对轮辋以8 mm间距分别提取正对辐筋和正对通风孔的2个轮辋截面上的应力数据,得到如图9所示的应力分布。与轮辐分布规律不同,由于轮辐上通风孔的存在削弱此处的支承刚度,使得正对辐筋的轮辋截面上应力极值(测点15)大于正对通风孔的轮辋截面上的应力极值。但2个截面上最大应力的差值仅为19 MPa,远小于轮辐上相应2个截面的应力差值。

图9 0.8 mm过盈量时轮辋不同截面应力分布对比

过盈装配导致的轮辐最大应力出现在正对通风孔位置,而轮辋最大应力出现在正对辐筋截面上,因此在研究过盈量影响时,分别分析正对通风孔的轮辐和正对辐筋的轮辋截面的应力分布。提取过盈量分别为0.8、1.0、1.2和1.4 mm时,轮辐、轮辋相应截面上的应力,结果见图10和11。4种过盈量下轮辐应力极大值均出现在靠近过盈装配面的通风孔边缘处(测点10),应力值分别达到369.1、377.0、385.6和400.3 MPa。随着过盈量的增加,该截面上高应力区域不断从通风孔边缘向安装面扩展。

图10 不同过盈量下轮辐正对通风孔截面应力对比

4种过盈量下轮辋上极大值均出现在过盈安装面与胎圈座之间的过渡圆角处(测点15),轮辋应力极大值分别为147.1、178.3、184.9和203.4 MPa。根据仿真结果,该款车轮过盈装配后,轮辐上产生的过盈应力远高于轮辋上的过盈应力。随着过盈量的增加,高应力区域均不断扩大,轮辐更明显,且轮辐、轮辋上的过盈应力极大值均不断增大,并在1.4 mm过盈量下轮辐通风孔处的应力值超过材料屈服极限。

图11 不同过盈量下轮辋正对辐筋截面应力对比

3 实验验证

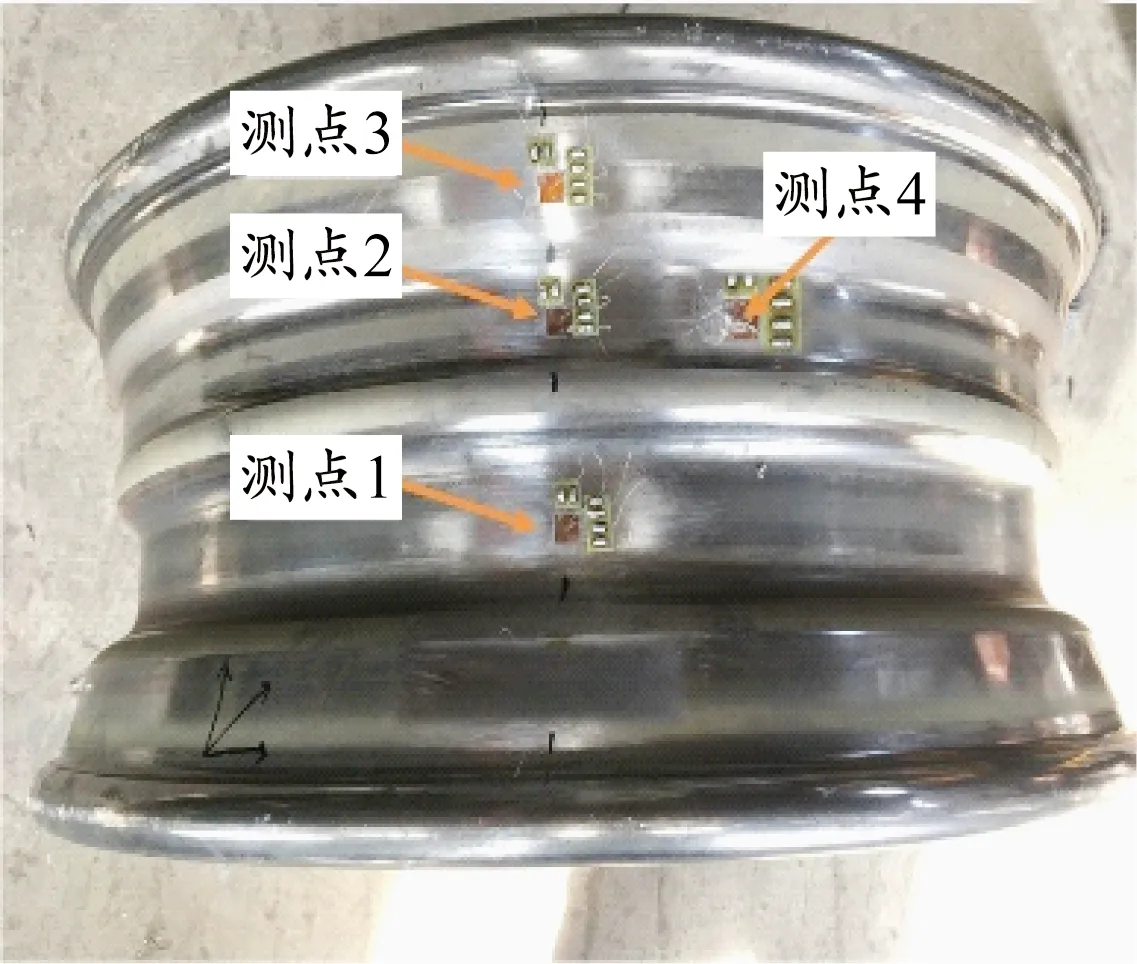

为准确掌握车轮过盈装配应力状态,并验证仿真方法的正确性,对过盈量分别为1.0和1.4 mm的2组车轮过盈装配产生的应力进行测试。用三坐标仪对轮辋装配面的内径尺寸进行测量(见图12),测得2个待装配轮辋装配面内径尺寸均为519.40 mm。使用精车工艺将2个待装配轮辐装配面的外径分别加工至520.40和520.80 mm,获得轮辐、轮辋装配面间的过盈量分别为1.0和1.4 mm。

图12 轮辋装配面内径尺寸测量实验

在压力机上将轮辐压入轮辋,过盈装配产生的残余应力通过盲孔法进行测量。该方法的基本原理是:在经历大变形或大温差的结构表面钻一个特定尺寸的小孔,钻孔的邻近区域会因为残余应力的释放在小孔径向产生相应的位移和应变;在小孔周围测量这些位移和应变,进而求得该处表面平均残余应力。实验装置见图13。

图13 盲孔法残余应力测量钻孔装置

考虑到实际操作空间,测点只能布置在轮辋外表面,具体布置见图14。测点1位于轮辋深槽;测点2和4分别位于轮辐、轮辋的装配面,测点2在周向正对通风孔的中线,测点4在周向正对辐筋的中线;测点3位于胎圈座,并正对通风孔。按照ASTM E837-20标准,每个测点粘贴一个45°三轴应变花并进行钻孔,最后得到测点的应变数据。

图14 轮辋外表面测点位置示意

根据应变测试的实验机理,由应变信号计算得到各测点的主应力,并转换成VON MISES应力。将各测点应力测试结果与仿真模型中相应位置处单元的平均应力进行比较,结果见表1。

表 1 实验数据与仿真数据对比

由表1可知,实验结果与仿真结果规律一致:轮辋装配面区域应力最大,并向两侧递减;轮辋装配面正对通风孔处应力值比正对辐筋处应力值小。误差最大为测点2在过盈量1.0 mm时的车轮位置处,其误差为20.19%,其他测点误差均在3%~15%。误差产生的的原因可能是,轮辐及轮辋安装面的周长较大,导致过盈量的测量有误差,进而产生仿真与实测值的偏差。总体而言,实验结果可以验证仿真的正确性。

4 过盈装配应力对车轮径向强度影响

以过盈量0.8 mm为例,对比分析单独考虑过盈装配、单独考虑径向载荷作用、同时考虑过盈装配和径向载荷作用等3种情况(后2种情况均考虑第1.2节的过盈载荷、充气压力载荷以及接触载荷)下轮辐、轮辋的应力分布。由前述分析可得,轮辐上应力最大点位于正对通风孔处截面上,而轮辋上应力最大点位于正对辐筋的截面上,因此考虑3种情况下的轮辐、轮辋应力分布时,使所施加径向载荷的极大值作用中心分别正对某通风孔、辐筋。

4.1 3种情况下轮辋应力分布

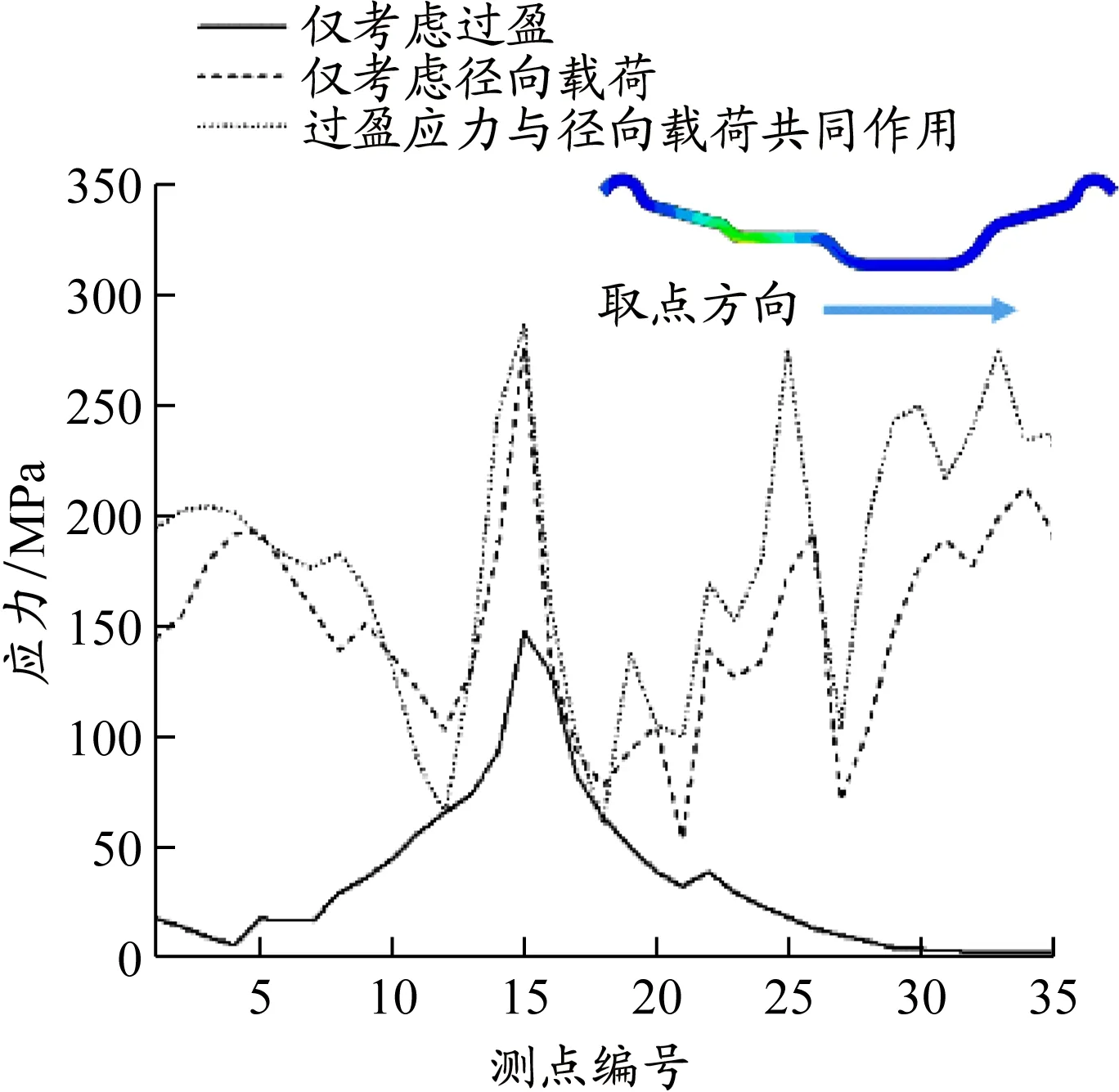

与第2节取点方式相同,首先提取上述3种载荷工况下轮辋中正对辐筋截面上不同位置处的应力值,见图15。虽然仅考虑过盈装配时过盈应力主要分布于轮辋过盈装配面附近区域,但过盈应力与径向载荷共同作用后,轮辋整个截面的应力均发生较大变化。

图15 不同情况下轮辋截面应力分布对比

4.2 3种情况下轮辐应力分布

提取3种情况下轮辐正对通风孔截面上不同位置处的应力值,见图16。轮辐在仅有径向载荷作用下,其整个截面上各处的应力均未超过120 MPa。图15中轮辋单独在径向载荷作用下应力最大值已超过280 MPa,且绝大多数区域的应力均超过140 MPa,因此径向载荷主要由车轮轮辋承担。由此可知,相对于轮辋,轮辐更难因单纯的径向载荷作用而发生疲劳破坏。

图16 不同情况下轮辐截面应力分布对比

由第2节分析可知过盈装配在轮辐上产生的应力远高于轮辋上的应力,且已接近或超过轮辐材料的屈服应力,轮辐中过盈应力的极值位于靠近过盈装配面的通风孔边缘,当过盈量为0.8 mm时,该极值达到369.1 MPa;在过盈应力与径向载荷共同作用下,轮辐应力极值仍然位于上述通风孔边缘,虽然其应力值只增加4.1 MPa,但轮辐上的高应力区域明显扩大,从应力危险点即通风孔边缘进一步向轮辐边缘延伸。轮辐通风孔边缘因过盈装配产生的应力虽不发生周期性变化,但将显著提高轮辐所受平均应力水平。根据疲劳理论,虽然轮辐在交变径向载荷作用下的交变应力较小,但过盈产生的平均应力较高,从而降低轮辐上应力危险点的疲劳寿命。

4.3 不同过盈量下轮辐、轮辋的应力分布

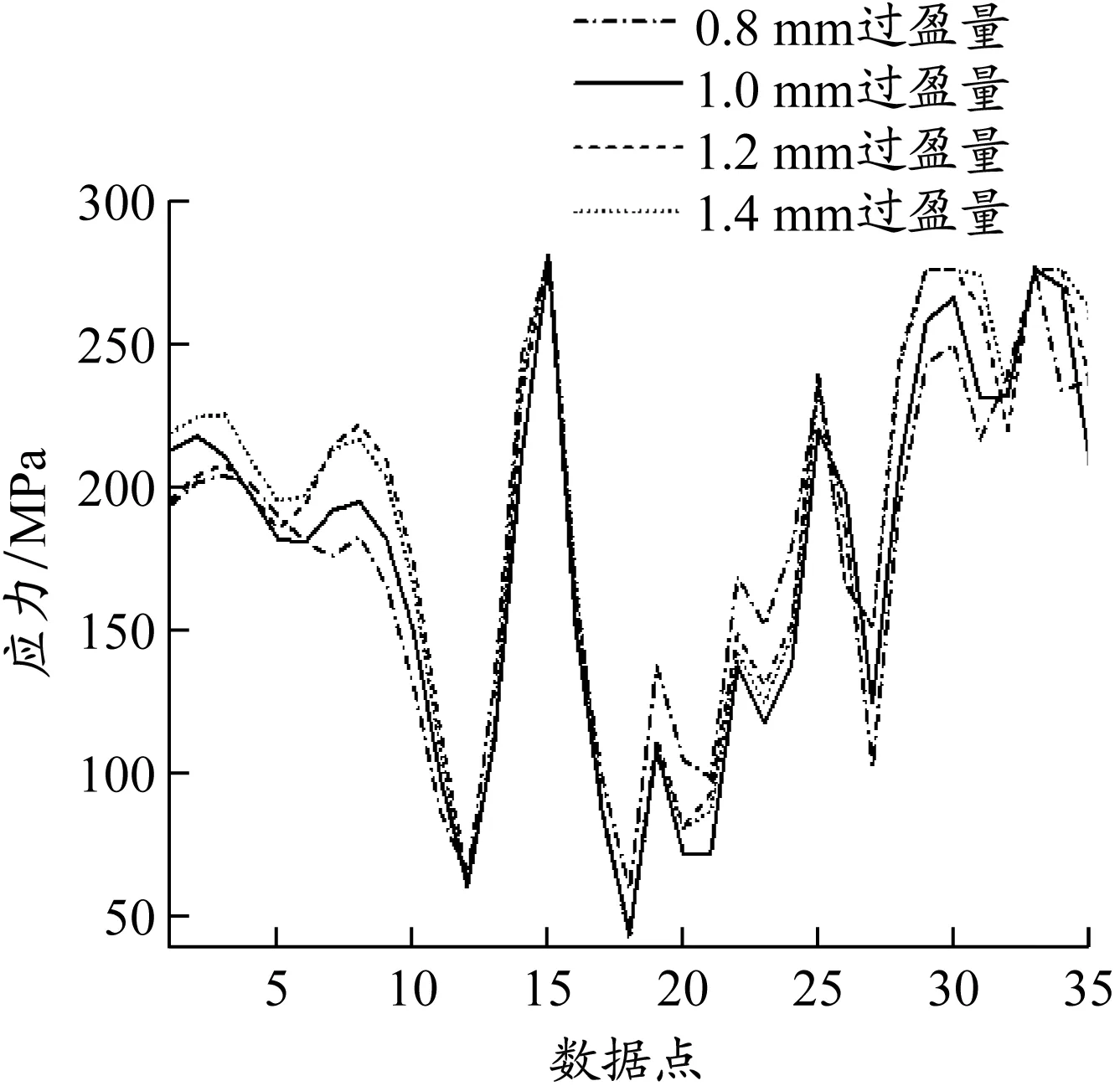

为进一步分析不同过盈量对车轮在径向载荷下应力分布状态的影响,分别以4种过盈状态为初始应力场,通过仿真获得不同过盈量下车轮承受径向载荷时的应力分布。提取在过盈装配和径向载荷2种载荷共同作用时,轮辋中正对辐筋截面、轮辐正对通风孔截面上不同位置处的应力值,对比结果见图17和18。

图17 不同过盈量下轮辋截面应力对比

由图17可知,4种过盈量下施加径向载荷后的轮辋上应力分布趋势相同,不同过盈量对轮辋的应力状况影响很小,特别是对轮辋中的应力危险点即过盈装配面与胎圈座之间的过渡圆角处的受力状态影响更小,其不同过盈量下应力最大值仅相差2.8 MPa。由此可知,在该款车轮常用过盈量范围内,过盈量大小的变化对轮辋在径向载荷下危险点疲劳寿命的影响十分微弱。

由图18可知,随着过盈量的增大,轮辐过盈安装面的高应力区域不断向轮辐边缘延伸,且通风孔两侧的应力值均不断增加。4组不同过盈量轮辐上的应力危险点即靠近过盈安装面的通风孔边缘处的极大值分别为373.2、380.0、389.4和398.0 MPa,最大相差可达24.8 MPa,远大于轮辋危险点应力变化值2.8 MPa。由此可知,过盈量大小的变化将对轮辐上危险点的疲劳寿命产生明显影响,当过盈量为0.8 mm时,轮辐在径向载荷作用下的受力状态较好。

图18 不同过盈量下轮辐截面应力对比

5 结 论

针对某款商用车钢制车轮,分析轮辐、轮辋间的过盈装配对其在径向载荷作用下应力状态的影响。结果表明:需考虑轮辐、轮辋间过盈装配的影响,才能获得径向载荷下车轮更真实的应力状态,进而为后续车轮的疲劳预测、结构轻量化设计提供更准确的应力仿真结果;不同过盈量对轮辐、轮辋的应力状态有着不同的影响规律,所得结果可为轮辐、轮辋的结构设计以及二者间过盈量的选择提供参考。具体结论如下:

(1)仅在过盈装配产生的载荷作用下,车轮应力仅限于过盈装配面附近,轮辐上的最大应力远高于轮辋上的最大应力,某些过盈量下轮辐上的最大应力已超过材料的屈服极限。

(2)车轮仅在径向载荷作用下,轮辋上的最大应力远高于轮辐上的最大应力,轮辐上的应力均未超过120 MPa。因此,仅考虑径向载荷作用,轮辐一般不会产生疲劳破坏。

(3)车轮在径向载荷作用下,轮辐、轮辋间的过盈装配对轮辐、轮辋的强度均有影响。对于轮辐,考虑过盈装配将显著提高过盈装配面附近的应力;对于轮辋,其影响不局限于过盈装配面附近区域,轮辋截面其他位置的应力状态也发生显著变化,例如轮辋两侧轮缘的应力分别增加49.9和25.0 MPa。

(4)车轮在径向载荷作用下,轮辐、轮辋间采用不同过盈量,对轮辋的受力分布以及最大应力影响仅有2.8 MPa,但对轮辐的受力状态产生较大影响。随着过盈量的增加,轮辐中高应力区域不断扩大,且其应力危险点即靠近过盈装配面的通风孔边缘的应力也不断变大,当过盈量由0.8 mm增加至1.4 mm时,该处应力将增加24.8 MPa,因此轮辐、轮辋间过盈量为0.8 mm时,轮辐的最大应力较小,高应力区域较小,有较好的应力状态。