超长螺旋钻孔压灌成桩技术研究与应用

2022-10-19张渊龙黄红粉司舒阳

张渊龙,黄红粉,司舒阳

(1.河南黄河河务局 工程建设中心,河南 郑州 450003; 2.河南黄河河务局 供水局,河南 郑州 450003;3.华北水利水电大学,河南 郑州 450046)

1 灌注桩技术的应用和研究现状

灌注桩是广泛应用于建筑、桥梁工程基础处理的常用方式,具有承载力高、适应性广以及抗震能力强等优点[1]。 20 世纪50 年代,随着大型钻孔机械的开发应用,我国在铁路和公路桥梁建设中开始大量采用钻孔灌注桩和挖孔灌注桩[2]。 1994 年,在全面总结我国桩基施工经验的基础上,建设部颁布了《建筑桩基技术规范》(JGJ 94—1994),对使用回旋钻、冲击钻等常用钻机进行灌注桩施工的适用范围和施工要求进行了规范。 2008 年住建部对《建筑桩基技术规范》(JGJ 94—1994)进行了修订,吸纳桩基建设领域新的经验和科技成果,增加了长螺旋钻机钻孔压灌混凝土后插钢筋笼的施工方法。 2018 年住建部颁布了《长螺旋钻孔压灌桩技术标准》(JGJ/T 419—2018),对长螺旋钻孔压灌桩的施工技术要求进行了细化,要求“长螺旋钻孔压灌桩设计桩长不宜大于30 m”。

1987—1988 年灌注桩坝在河南黄河花园口东大坝进行试验。 试验工程竣工后,当年即经受了汛期6次超过5 000 m3/s 洪水的考验,运行情况良好,基本达到了预期效果[3]。 1999 年以来在中牟韦滩、武陟东安等工程进行了灌注桩坝改进推广,成为当前黄河控导工程的主要坝型之一。

螺旋钻孔压灌混凝土后植入钢筋笼灌注桩技术,是由日本CIP 工法演变而来的一种新型的桩基础施工技术[4]。 该施工技术特点在于利用长螺旋钻机钻孔至设计深度,在提钻的同时通过钻杆芯管将混凝土压送至孔底,向孔内连续灌注混凝土至桩顶标高后,再将钢筋笼植入素混凝土桩体中形成钢筋混凝土灌注桩[5]。 该施工技术具有无泥浆污染、噪声小、效率高、经济效益好等优点,在建筑工程、市政围护工程施工中得到较为广泛的应用[6],但在水利工程建设中的应用相对较少,尤其是设计桩长超过30 m 的钢筋混凝土灌注桩,在水利工程建设中还没有实例。 本研究以黄河孤柏嘴透水桩坝工程施工为例,研究超长螺旋钻机钻孔压灌成桩技术在水利工程基础施工中的适用性,以及影响施工质量、进度的问题及处理方案与措施,以期为该施工技术在水利工程建设中推广应用提供技术支持。

2 黄河孤柏嘴透水桩坝工程概况

黄河孤柏嘴控导工程位于河南省荥阳市王村镇黄河南岸孤柏嘴山湾河段,是保护南水北调穿黄工程、控导黄河三花间河势、归顺河道流路的重要节点工程。 孤柏嘴透水桩坝工程位于孤柏嘴控导工程桩号KD2+930—3+600 处,采用钢筋混凝土灌注桩透水坝结构,坝顶高程103.18 m,灌注桩桩径0.8 m,桩长36 m,桩中心距1.1 m。 该工程建设具有以下特点:①工期要求紧。孤柏嘴控导工程自2005 年开工,由于种种原因历经15 a尚未完工,已影响到南水北调中线工程的整体验收,因此被水利部列为2020—2021 年重点督办建设项目。②地质情况复杂,施工难度大。 工程开工后,采用旋挖钻进行了试验桩施工,通过试验发现两大问题,一是桩位处存在厚度3~6 m的淤积粉细砂层,加上水中进占形成的桩基施工平台填筑层不稳定,施工中出现较严重的扩孔、塌孔现象,个别桩位甚至护筒下陷,严重影响施工安全和进度;二是地下约29 m 处存在不均匀分布的厚度2~5 m 钙质结核层,且局部桩位存在历史抢险用石,降低了旋挖钻施工功效。

3 超长螺旋钻孔压灌成桩技术试验方案

参建各方赴洛阳实地考察长螺旋钻现场施工后,结合孤柏嘴控导工程建设特点,对灌注桩施工设备进行优劣分析,认为长螺旋钻孔压灌成桩技术能针对性地解决施工中的问题,一致同意在工程现场先行试桩施工,满足设计要求后进行工程桩施工。

3.1 试验目的

(1)通过超长螺旋钻机在孤柏嘴控导工程施工应用,对其成桩质量进行评价,检验超长螺旋钻孔压灌成桩技术在黄河水利工程施工中的可行性。

(2)通过施工过程中发现的影响质量、效率等问题,对施工工艺和相关配套设备进行改进,提出质量、进度控制措施,提高其在水利工程施工中的适用性。

(3)通过与旋挖钻施工质量、效率和经济性对比,评价超长螺旋钻孔压灌成桩技术在水利工程基础处理施工中的适用性。

3.2 技术路线

在工程桩外选取合适位置进行试验性施工,以确定施工工艺参数,试验桩数量选定为2 根;混凝土依据设计推荐配比进行施工配比试验,采用满足要求的施工配比在场外商用混凝土站进行制备;人员、设备到位,各项准备工作完成后进行试桩;按照设计及施工规范要求,对试桩进行检测,对成桩质量进行评价,满足有关要求后在桩号KD2+990—3+320 段进行工程桩施工试验。 同时,将其成桩情况与下游的旋挖钻施工情况进行对比。

3.3 设备选择

钻机选型:根据该工程设计桩长36 m、实际钻孔施工桩长34.5 m(后期接桩1.5 m)的施工情况,技术人员联系螺旋桩机生产厂家,要求提供钻杆长度满足钻进深度需要、掘进功率及设备稳定性满足工程施工需求的超长螺旋桩机。 经比选,最终选用山东卓力桩机有限公司的步履式螺旋桩机。 该桩机有效钻进深度为40 m,满足设计桩长要求。

配套设备:混凝土输送泵1 套、95 t 履带吊1 台、220型反铲挖掘机1 台、小型挖掘机1 台,钢筋笼导入管采用DN200 高强合金无缝钢管和振动锤在现场制作。

3.4 施工工艺

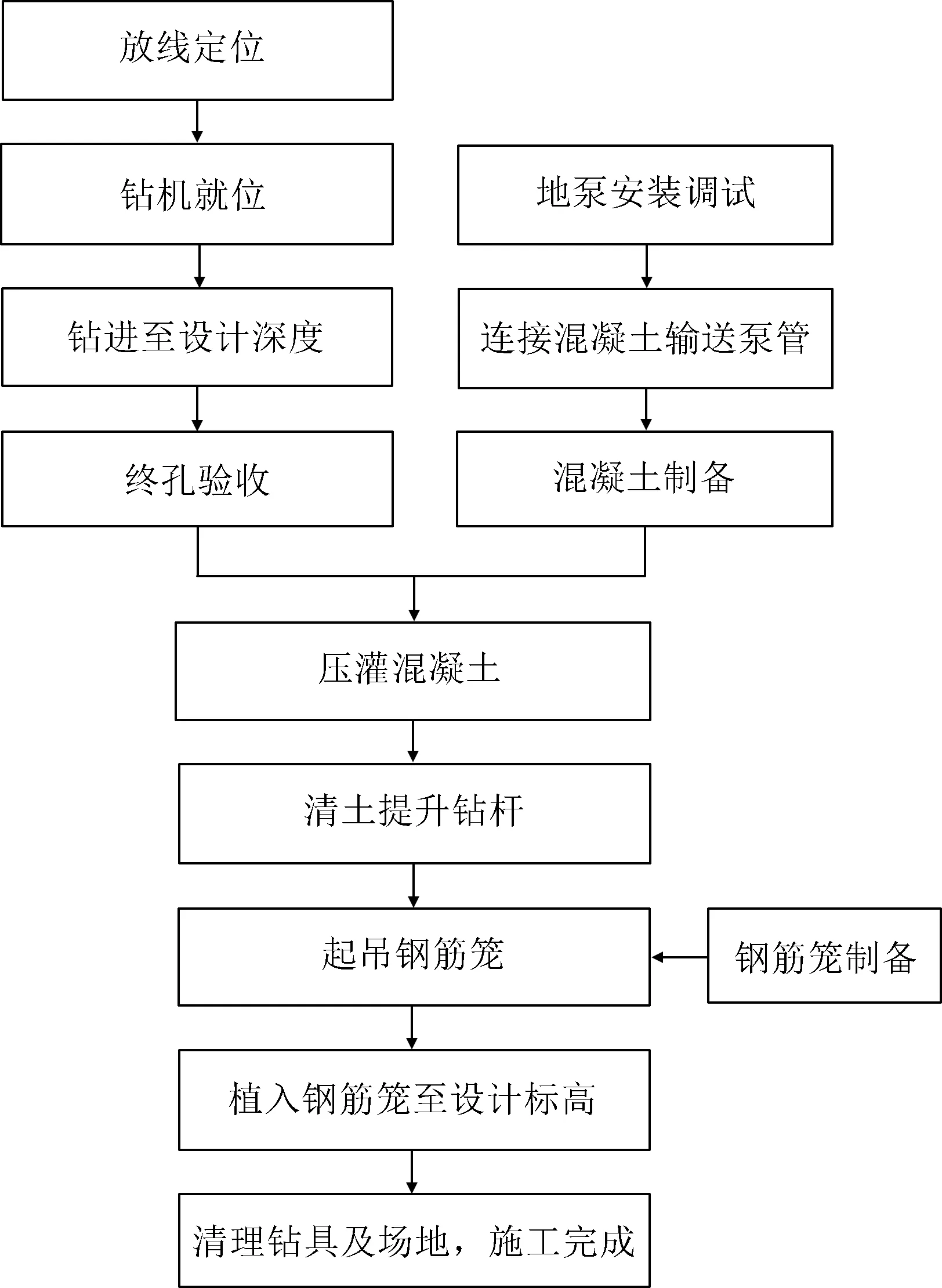

长螺旋钻孔压灌桩与普通钻孔桩不同,其施工流程为先利用长螺旋钻机钻孔至设计深度,然后在提钻的同时通过钻杆芯管将混凝土压送至孔底,连续泵注混凝土至桩机施工平台顶部后,由履带式起重机将已穿入导入管的钢筋笼一同起吊至施工桩位正上方,然后利用导入管和钢筋笼自重,并配合钢筋笼导入管振动,将钢筋笼竖直植入素混凝土桩体,最后将钢筋笼导入管振动拔出而形成钢筋混凝土桩体。 工艺流程见图1。

图1 工艺流程

3.5 实施过程及质量控制

2020 年12 月31 日,超长螺旋钻机在现场组装调试完成,按照既定试验方案和工艺流程进行了试验桩施工,施工过程顺利。 施工中主要加强以下质量管控工作。

(1)精准控制桩位。 使用全站仪将桩位坐标投放至桩基平台,然后将调正就位的桩机对中,调整桩机位置至钻头中心与桩位中心重合。 同时,在施工中加强观测,及时发现并纠正桩机水平度和垂直度偏差。

(2)严格执行混凝土浇筑流程。 混凝土采用强度和配合比符合设计及规范要求的商品混凝土,坍落度控制在180 ~220 mm。 在钻机钻进至设计桩底高程时,经参建各方人员验收合格后,开始灌注混凝土。 混凝土灌注前先将钻杆提升20~30 cm,然后边提升钻杆边持续灌注混凝土,钻杆提升速度与混凝土泵注量相匹配,保证钻头始终埋在混凝土面以下。 混凝土灌注达到桩基平台顶面之前,人工配合小型挖掘机将钻出的土体清理干净,然后继续浇筑;待混凝土浇筑面高于桩基施工平台顶面时停止混凝土浇筑。

(3)精细植入钢筋笼。 钢筋笼的植入直接关系到最终桩体的成桩质量,必须把握以下几个要点:一是使用验收合格的钢筋笼,并将钢筋笼与导入管上部振动锤牢固连接;二是用吊车缓缓吊起钢筋笼就位,使用两台90°安放的经纬仪校正钢筋笼的竖直度;三是钢筋笼调正后全程采用自重及振动锤沉放至设计标高,严禁强迫式压入;四是导入管拔出时全程开启振动锤,以保证导管顺利拔出,增加混凝土密实度。

2021 年1 月7 日,采用低应变反射波法对2 根试验桩进行桩身完整性检测,检测结果为2 根桩均“桩身完整”,达到“Ⅰ类桩”标准;使用GPS 测量仪对成桩位置进行了复核,桩位偏差满足规范要求。 该施工技术在工程施工中应用后,一台超长螺旋钻机在两个月内共完成灌注桩352 根。

4 试验效果

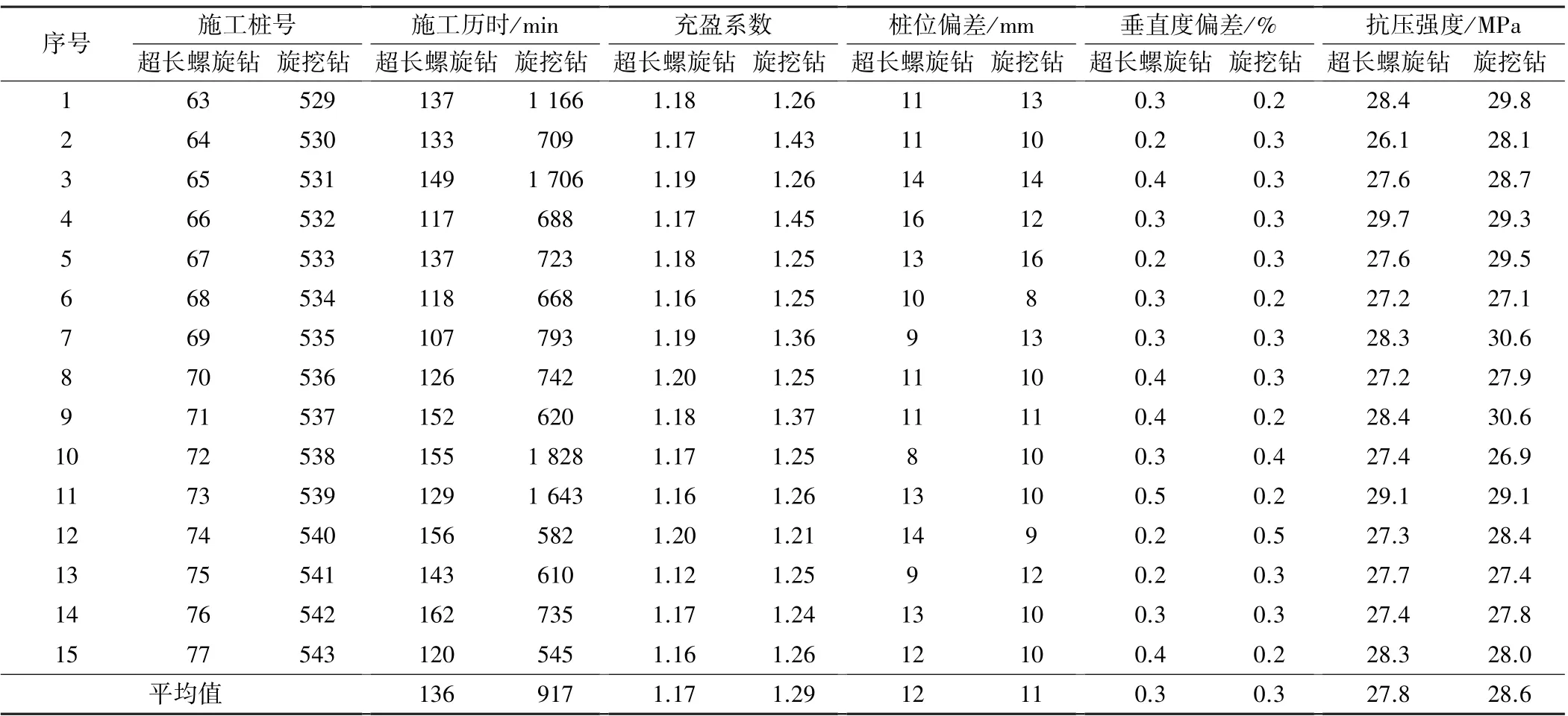

从该工程超长螺旋钻机施工的352 根桩和旋挖钻机施工的259 根桩中各选择连续的15 根桩,分别在施工历时、充盈系数、桩位偏差、垂直度偏差、抗压强度和桩身完整性等6 个方面进行对比,结果见表1。

表1 超长螺旋钻与旋挖钻施工效果对比

从超长螺旋钻机和旋挖钻机的成桩质量和施工过程来看,两种施工方法均能满足工程施工规范要求的质量标准,在平均桩位偏差、垂直度偏差、抗压强度和桩身完整性方面相同或相差不大,但在施工历时和充盈系数方面有较大差距。 其中:在平均施工历时方面旋挖钻施工是超长螺旋钻施工的6.74 倍,在平均充盈系数方面旋挖钻施工比超长螺旋钻施工增加10.26%。

可以看出,超长螺旋钻施工技术在水利工程施工中具有良好的适应性,而且与传统的旋挖钻施工相比具有以下优点:

(1)对不同土质的适应性强,更能保证成孔质量。超长螺旋钻机钻进过程中,对桩周围土体有很好的挤密作用,能有效解决旋挖钻机遇到砂砾石层或钙质结核层时钻进困难、进展缓慢、效率低下以及难以成孔的问题,且钻孔到设计深度后,提钻出土时采用混凝土输送泵将混凝土压入桩孔,能够保持桩孔始终处于有压状态,实现不塌孔、不扩孔、不缩径,有效保证成孔质量。

(2)成桩速度快,施工功效大幅度提高。 针对桩径800 mm、桩长36 m 的钢筋混凝土灌注桩,超长螺旋钻机每日施工能力为5~8 根,较传统的旋挖钻机等提高工作效率5~8 倍。

(3)钢筋笼在现场实施水平焊接,有效避免了传统钻机施工中钢筋笼连接立焊的施工困难,保证了钢筋笼焊接质量。

(4)实现施工现场绿色环保和文明施工要求。 超长螺旋钻施工动力供应采用电力,低振动、低噪声;施工现场采用干法作业,不设置泥浆池,不使用泥浆或化学试剂造浆护壁,保证施工现场绿色环保无污染。

(5)导入管振动有效提高了桩身混凝土浇筑质量。 采用振动导入管不仅能使钢筋笼顺利植入到位,而且实现对桩身混凝土的振捣,提高了成桩质量。

(6)提高了经济效益。 超长螺旋钻施工中有效避免了塌孔、缩径、扩孔,在满足施工要求的前提下混凝土使用量少,且施工不需要埋设护筒等,降低了施工成本。

5 影响工程质量的因素及改进措施

5.1 局部混凝土保护层厚度不足

经过认真分析,确定局部混凝土保护层厚度不足的原因主要有两个方面:①钢筋笼起吊不规范,竖直度不够;②保护层垫块的影响。

针对这两个问题,采取了针对性改进措施:①严格控制钢筋笼的竖直度。 钢筋笼在起吊时,必须采用两端及中间三吊点起吊,严禁只起吊两端而造成钢筋笼弯曲变形;防止钢筋笼沉入施工中上下不竖直,造成局部钢筋保护层不足。 ②将钢筋笼外固定的方形混凝土垫块更换为半径与钢筋笼保护层厚度一致的圆形高强混凝土滚动垫块。

5.2 桩头常见缺陷及处理措施

(1)桩头混凝土夹泥。 桩头混凝土夹泥主要是钻杆拔出后,桩孔周边的渣土清理不彻底,使钢筋笼植入时外溢的混凝土回流,以及钢筋笼下放时刮擦孔边带入泥土而造成的。

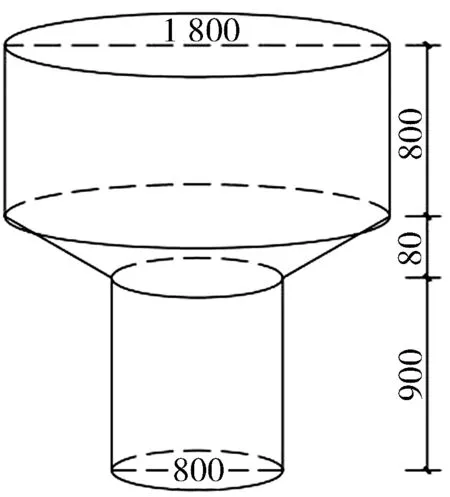

改进措施:一是在钻杆提升过程中,及时清除桩口出土,防止下笼时把泥土混入混凝土;二是研制了滚轴式混凝土防溢料斗(见图2),在混凝土灌注完成、植入钢筋笼前,将该料斗对中放入桩孔,构筑孔壁与钢筋笼的刚性接触,不但能够避免钢筋笼下沉中刮擦孔壁带入泥土及溢出混凝土与孔口周边泥土接触混合,而且可以保证桩体混凝土保护层厚度均匀。

图2 滚轴式混凝土防溢料斗结构示意(单位:mm)

(2)桩身气泡。 混凝土灌注过程中混凝土泵排气阀堵塞,造成空气和混凝土一起进入桩孔内,从而产生桩身气泡,影响混凝土强度。

改进措施:在混凝土灌注过程中,混凝土泵料斗的混凝土面应高于输送泵进口至少400 mm,避免气体进入泵内;同时,定时检查混凝土泵排气阀是否畅通,发现问题及时处理。

6 影响施工进度的因素及改进措施

6.1 导入管穿笼问题

导入管自重大,难以将长34.5 m 的钢筋笼一次穿入,需将钢筋笼分为两节。 穿笼时使用履带吊将导入管远端吊离地面30~40 cm,然后用挖掘机依次吊起上部和下部钢筋笼,沿导杆向振动锤方向行走,使导杆穿入钢筋笼,最后将两节钢筋笼焊接一体。 该施工过程需80~90 min,与成孔和下笼时间不匹配,出现成孔后下笼人员和设备等待穿笼、焊接和吊笼,或植入钢筋笼施工中制笼人员空闲的问题。

改进措施:采用两套导杆进行作业。 在履带吊起吊钢筋笼进行植入施工时,另一套导杆同时进行钢筋笼焊接施工。 该措施的实施使单桩的施工时间由近3.5 h缩短为2 h 左右。 在后期的施工中,现场技术人员研发了穿杆槽,解决了超长超重导杆穿入钢筋笼的难题,有效降低了施工劳动强度,提高了施工效率。

6.2 施工场地影响

导杆穿笼施工场地距桩机施工场地较远,履带吊负重运输距离长,导致施工时间延长,施工效率降低,施工安全风险增大。

改进措施:尽量将导杆穿笼及焊接的施工场地靠近桩机施工处,以减少履带吊起钢筋笼的运输距离,降低运输过程中的安全风险,保证施工安全。

6.3 泵送混凝土堵管

泵送混凝土堵管导致施工时间延长,减慢施工进度,而且造成混凝土浪费,甚至因施工中断时间过长影响施工质量。 产生泵送混凝土堵管的原因有以下几个方面:一是混凝土坍落度过小,流动性差,造成堵管;二是混凝土坍落度过大,易产生泌水、离析,在泵压作用下骨料与砂浆分离,造成与管壁的摩擦力加大,从而导致堵管;三是施工结束后,管道清洗不彻底,管内产生结块,影响混凝土流动,造成堵管。

改进措施:控制混凝土坍落度在180 ~220 mm 范围内,泵送施工中经常检查泵管密封情况,以防漏浆造成堵管;每天首桩施工进行泵送混凝土前,用水泥砂浆清洗管道,当日施工结束后将管道用清水彻底清洗。

7 结 语

超长螺旋钻孔压灌桩技术是一种新型的桩基础施工方法,适合黄河滩区地质条件及地下水位高的情况,施工不需要埋设护筒和设置泥浆池,不塌孔,扩孔率低,且钢筋笼植入及导入管提升过程中的振动能起到对混凝土的振捣作用,有效提高桩基混凝土灌注的密实性。 尤其是针对施工过程中存在的影响桩基质量和施工进度的问题,通过改进措施的落实,有效保证了工程质量和施工进度。 该施工技术具有成桩质量好、施工效率高、环境影响小、综合成本低的特点,采用干法作业,减少了环境污染,契合了当前生态保护的要求,因此具有良好的推广应用价值和使用前景。