大西沟水库大坝镶嵌碎裂结构基岩的防渗处理

2022-10-19李文新

李文新,崔 炜

(1.新疆水利水电勘测设计研究院有限公司,新疆 乌鲁木齐 830000;2.中国水利水电科学研究院,北京 100038)

1 工程概况

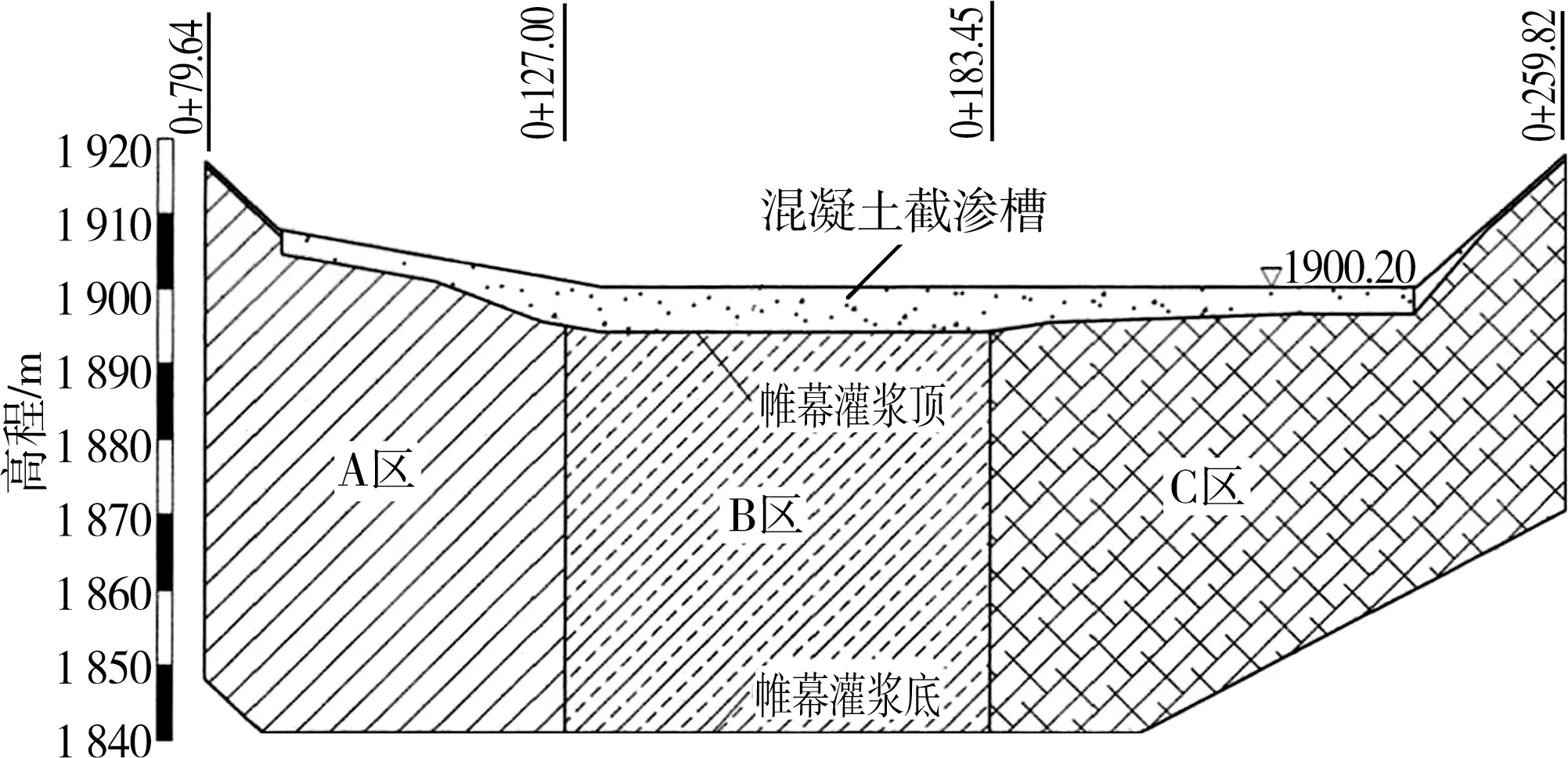

新疆乌鲁木齐河大西沟水库是一座以防洪为主、兼顾灌溉的大(1)型水利枢纽工程,其中黏土心墙坝为1 级建筑物,高90 m,坝顶长425 m,坝顶高程为1 989.20 m,水库正常蓄水位为1 961.00 m,设计洪水位为1 981.00 m,校核洪水位为1 988.00 m。 大坝心墙位于强风化基岩底部或弱风化基岩之上,坝基岩性为石炭系下统齐尔古斯套群的凝灰岩、凝灰质泥岩,节理裂隙发育,岩体呈镶嵌碎裂结构[1]。 该岩体在未被扰动的情况下,具有“似完整性”,渗透性弱,强度和刚度较大,被扰动后产生裂隙,岩性变差[2]。 坝基岩体中裂隙在高水头压力作用下的稳定性及渗透性关系着整个工程安全,因此有必要对坝基防渗处理方案进行深入论证[3]。 大西沟水库大坝心墙基岩浅层采用固结灌浆,基础防渗设计采用帷幕灌浆,防渗标准为渗透系数不大于5 Lu[4],大坝横剖面示意见图1。 坝基开挖过程中出现异常气体,受不良地质、水文条件等因素的影响,试验性灌浆处理达不到预期效果,因此展开研究分析,采取适宜的解决方案,使坝基防渗满足工程安全要求。

图1 大坝横剖面示意

2 坝基异常气体分析

2010 年4 月,大坝心墙基础开挖接近建基面时,基坑右侧偏上游部位(桩号0+191—0+236 m)有较重的臭鸡蛋气味,积水处有气泡冒出,认为可能产生硫化氢气体,坝轴线基岩钻孔冒泡现象见图2。

图2 坝轴线基岩钻孔冒泡现象

考虑到气源采集难度大,取异常气体逸出处的地下水进行分析,布置3 个钻孔进行岩石成分分析,共取16 组水样进行水化学试验。 统计试验数据发现地下水中硫化氢含量很高,参照《工业建筑防腐蚀设计规范》(GB 50046—2008)[5],其含量明显超标,对钢筋混凝土和预应力混凝土产生强腐蚀性,对水泥砂浆和素混凝土产生弱腐蚀性。 钻孔岩芯中有少量的次生黄铁矿,其含硫酸盐类物质。 经分析判断,产生硫化氢的主要原因是大坝心墙基础上游的煤层中含烃类物质,地表含硫酸盐还原菌,二者随地下水的流动入渗到基岩内,并与基岩中的硫酸盐发生生物化学反应,从而产生硫化氢。 当坝基开挖后,上部覆盖层被挖除,岩体裂隙张开,破坏了原来的密封保存条件,使硫化氢逸出。

3 坝基试验性灌浆的质量问题及原因分析

3.1 试验性灌浆的质量问题

2010 年进行坝基试验性灌浆,大坝心墙基础固结灌浆孔间排距均为3 m,采用潜孔钻进行钻孔,钻孔深入基岩6 m,采用孔口封闭法进行灌浆,Ⅰ序孔的灌浆压力为0.3 MPa,Ⅱ序孔的灌浆压力为0.5 MPa。 固结灌浆过程中产生的主要质量问题如下:钻孔吃浆量大,沿上下游盖板周边出现跑浆现象;混凝土盖板发生抬动且开裂,沿裂缝冒水;固结灌浆检查孔的个数占灌浆孔总数的比例取5%,灌浆孔内所取岩芯较碎,有塌孔现象,未见明显的水泥结石;基岩物探声波测试发现,灌浆后的基岩波速没有升高,反而降低。

大坝心墙基础帷幕灌浆孔间排距均为2 m,孔深为42 m,帷幕灌浆设计为2 排,沿心墙轴线上下游各1 排。 灌浆压力根据不同孔深确定,由0.3、0.5、0.8 MPa 逐渐增大到3.0 MPa,采用孔口封闭法自上向下灌浆。 帷幕灌浆过程中产生的主要质量问题如下:钻孔吃浆量大,上下游基坑排水沟内的水变浑浊,颜色变绿,认为水中可能含有浆液和岩体裂隙内的矿物成分;布置2 个灌浆孔进行检查,岩芯多呈短柱状,未见明显的水泥结石及水泥浆液;灌浆后岩体的透水率普遍超过5 Lu,孔上段透水率甚至超过80 Lu,孔中段透水率为10~20 Lu,达不到设计要求。

3.2 原因分析

基岩岩性以弱风化凝灰岩、凝灰质泥岩为主,X 型剪节理发育,将岩体切割成菱形块体,呈碎裂镶嵌结构,大部分块径为5~10 cm,岩块间紧密结合,间隙很小,灌浆颗粒性材料不易灌入,使基岩产生“吸水不吸浆”现象。

坝基地下水主要源自上游冰川融水补给,坝基地下水水温的监测结果表明,1 月坝基地下水水温范围为3~5 ℃,4—5 月水温范围为5 ~6 ℃,水温整体较低。 低温环境使水泥水化反应减慢,延长了灌浆浆液凝结时间,坝基硫化氢溶于水形成的氢硫酸以及地下水中的硫酸根离子对水泥浆液有腐蚀性,使其凝结质量劣化。

坝址区地下水丰富,基坑内有涌水,对基坑不断进行抽水,加速了地下水流动。 试验性灌浆过程中发生的混凝土盖板抬动、开裂现象,原因是灌浆压力偏大,造成岩体劈裂,使来不及凝结的浆液沿裂隙快速流走。

综上,对造成试验性灌浆失败的原因总结如下:镶嵌碎裂结构的基岩岩体不利于吸收水泥浆液,入渗岩体的灌浆颗粒性材料偏少,低温环境又延缓了这部分浆液凝结,含硫物质加剧恶化了浆液的凝结质量,岩体劈裂和基坑连续抽水加速地下水流动,使原本就少且未良好凝结的浆液快速流走,造成灌浆质量较差。

4 帷幕灌浆措施研究

4.1 灌浆材料的选择

为适应呈镶嵌碎裂结构基岩的地质特征,针对大坝基岩地下水水温低、流速快、溶有硫化氢和硫酸根离子等不利因素,开展相关试验确定灌浆材料的类型和组分。

分别选取高抗硫酸盐水泥、快硬硫铝酸盐水泥和普通硅酸盐水泥作为灌浆材料的组分进行试验研究。研究发现,快硬硫铝酸盐水泥在5 ℃左右的低温环境下,无须其他措施就可快速凝结,初凝时间约25 min,终凝时间小于180 min,凝结后强度长期稳定,最适合坝基内地下水低温、流动、侵蚀介质共存条件下的防渗处理。 此外,当灌注浆液的颗粒直径小于岩体缝隙宽度的1/5 时,能够有效填充裂隙,对于宽度大于0.2 mm的裂隙,水泥浆液具有可灌性;对于微细裂隙及隐裂隙,水泥浆液入渗困难,此情况下宜采用真溶液型浆液,其可灌性远高于水泥浆液[6]。 因此,决定选用混合浆液和硅溶胶浆液作为灌浆材料。

两种灌浆材料的组分分别如下:①混合浆液组分为快硬硫铝酸盐水泥、膨润土、水,其中:快硬硫铝酸盐水泥等级为42.5,膨润土符合《钻井液材料规范》(GB/T 5005—2010)[7],其掺入量为水泥用量的1/2。混合浆液采用4 级水固比,分别为10 ∶1、5 ∶1、3 ∶1、2 ∶1,灌浆时混合浆液按照由稀变浓的原则使用,在混合浆液中添加外加剂,提高浆液的流动性和可灌性。②硅溶胶浆液组分为无机组分真溶液,相对密度为1.05,黏度为1.5 MPa·s,固砂体强度为0.3~0.5 MPa,凝胶体安全无毒。

4.2 灌浆区分区

根据沿轴线地质情况差异,对帷幕灌浆区进行分区,总体原则为地质条件差的基岩更多地灌注硅溶胶浆液,反之则更多地灌注混合浆液。 灌浆孔设置为3排,灌浆分区见图3,A 区的3 排灌浆孔均采用混合浆液;B 区上游排灌浆孔、下游排灌浆孔及中间排的Ⅰ、Ⅱ序孔灌注混合浆液,中间排的Ⅲ序孔灌注硅溶胶浆液;C 区的上游排灌浆孔、下游排灌浆孔灌注混合浆液,中间排灌浆孔灌注硅溶胶浆液。

图3 坝基帷幕灌浆分区示意

4.3 灌浆质量分析

因基岩为镶嵌碎裂结构,为减少对地层的扰动破坏,采用回转钻机造孔,孔径为76 mm。 采用“自上而下、孔口封闭、孔内循环”方式用混合浆液分段灌浆,采用“孔口封闭、纯压式”方式用硅溶胶浆液灌浆,混合浆液、硅溶胶浆液的最大灌浆压力分别为2.0、1.0 MPa。

灌浆后共钻23 个检查孔进行压水试验,共测试246段,其中240 段的透水率小于5 Lu,其余6 段的最大透水率为6.9 Lu,满足施工质量规范要求[4],并且坝轴线下游基坑大部分坑壁处于干燥状态,仅局部有渗水。

5 其他配套处理措施

5.1 增设混凝土截渗槽

针对心墙基础固结灌浆质量不佳的情况,增设混凝土截渗槽以解决表层基岩渗流问题。 心墙建基面不变,将中间条带混凝土盖板拆除,并下挖基岩2.2~5.0 m 形成混凝土截渗槽,其呈倒梯形,回填混凝土,混凝土截渗槽顶部与原混凝土盖板顶面齐平。 针对地下水含硫化物问题,回填混凝土采用C20F200W8 高抗硫酸盐水泥混凝土,回填混凝土与基岩、盖板之间均设橡胶止水带。 回填混凝土每8 m设一条横缝,缝中设垂直橡胶止水带,且与上下游两侧混凝土盖板止水相连,垂直橡胶止水带伸入基岩0.3 m,缝中设两层油毛毡。 大坝心墙基础防渗处理横剖面见图4。

图4 大坝心墙基础防渗处理横剖面

5.2 新加混凝土盖板

新加混凝土盖板厚0.5 m,其采用C20F200W6 高抗硫酸盐水泥混凝土。 分缝位置与原盖板相同,板块尺寸为8 m×8 m,缝中设两层油毛毡。 盖板上下游缝中设垂直橡胶止水带,与原盖板的垂直橡胶止水带连接。 把旧混凝土顶面凿毛,铺胶凝材料净浆,再浇筑新混凝土。 对坝基硫化氢气体逸出区域的盖板进行浇筑之前,在建基面涂刷乳化沥青,起隔离作用。

5.3 填筑反滤料

为保证大坝建基面的防渗安全,混凝土盖板两侧基岩利用现有的上下游排水沟加深到1 ~2 m,底部宽度不小于1.5 m,填筑反滤料,碾压密实,相对紧密度Dr≥0.85,以增强反滤作用。

6 运行期坝基渗流监测分析

在坝基设置3 个断面监测其渗流情况,在各监测断面的帷幕前后基岩内各埋设1 支渗压计[8],帷幕前渗压计为P1,帷幕后渗压计为P2。 水库建设及蓄水运行前3 a 典型断面的帷幕前后基岩的全水头过程线见图5,此后水库蓄水运行6 a 的规律与此类似,水库蓄水运行近9 a 的渗流监测结果表明,帷幕前基岩的水头与库水位变化趋势基本一致,帷幕后基岩的水头相对稳定,与库水位的相关性不明显。

图5 典型断面的帷幕前后基岩的全水头过程线

当库水位较高(为1 970.00 m)时,统计监测结果可知,帷幕前基岩的压力水头(为102.49 m)略小于库盆表面的压力水头(为110.00 m),帷幕后基岩的压力水头(为60.17 m)明显小于帷幕前基岩的压力水头,其减小了约41.3%,以上监测值符合心墙土石坝的渗流场规律[9]。

在工程设计阶段采用三维有限元法进行渗流场分析,在帷幕渗透系数取1.0×10-5cm/s 的条件下,可保障坝基安全,计算得出与库水位1 970.00 m 相近条件下的渗流场全水头分布情况。 有限元计算的帷幕前、帷幕后基岩的全水头分别为1 958.00、1 933.00 m,其与渗压计监测的帷幕前、帷幕后基岩的全水头(分别为1 961.49、1 919.17 m)对比可知,帷幕前基岩的全水头有限元计算值与监测值接近,帷幕后基岩的全水头有限元计算值明显大于观测值。 这说明水头降低的实际幅度比有限元计算预期的降低幅度大,坝基处理措施实际发挥的作用超出三维渗流计算的预期,地下水渗流状况正常、稳定,满足工程安全要求。

7 结 论

大西沟水库大坝基岩开挖期出现硫化氢异常气体,其由上游煤层中的烃、地表硫酸盐还原菌随水下渗至基岩后,与基岩内硫酸盐反应生成,该气体含量超标,对坝基钢筋混凝土结构有强腐蚀性、对水泥砂浆有弱腐蚀性。 造成坝基试验性灌浆失败的主要原因是镶嵌碎裂基岩不利于吸收浆液,低水温环境延缓了浆液凝结,地下水中的硫化物加剧恶化了浆液凝结质量,岩体劈裂和基坑连续抽水加速了地下水流动,使未良好凝结的浆液快速流走。

针对坝基镶嵌碎裂结构岩体,应对基岩水温低、含硫、渗流快等不利条件,帷幕灌浆选用混合浆液和硅溶胶浆液,依据坝基沿线的地质差异采取不同的灌浆材料组合。 为防止镶嵌碎裂结构岩体扰动和劈裂,采用回转钻机造孔,控制灌浆压力不超过2 MPa,同时通过增设混凝土截渗槽、新加混凝土盖板、填筑反滤料等措施,解决表层基岩质量不佳可能导致的渗流问题。 大西沟水库蓄水运行多年的连续渗流监测结果表明,坝基处理措施发挥的作用良好,地下水渗流状况正常、稳定,满足工程安全要求。