射流搅拌气液反应器技术的工业化应用

2022-10-19黄正梁王靖岱

蒋 燕,李 蒙,帅 云,马 炯,黄正梁,王靖岱

(1. 中国石化 南京工程有限公司,江苏 南京 210049;2. 浙江大学 宁波研究院,浙江 宁波 315100;3. 浙江大学 化学工程与生物工程学院 浙江省化工高效制造技术重点实验室,浙江 杭州 310027)

醋酸是一种重要的化工中间体和化工产品,主要用于生产醋酸乙烯单体、对苯二甲酸、醋酸酯类、醋酸酐、卤代乙酸、醋酸纤维素和醋酸金属盐类及其他醋酸衍生物,还可进一步加工成农药、医药、染料、涂料、合成纤维、塑料和黏合剂等多种产品[1-3]。工业上,醋酸的生产方法主要有乙醛氧化法、烯烃直接氧化法和甲醇羰基合成法等[4-7]。乙醛氧化法在60 ℃、常压下反应,转化率达95%,但由于该方法所采用的有机汞催化剂对环境污染严重,已经逐渐被淘汰。烯烃直接氧化法则由于石脑油和丁烷等原料的转化率低、产品后续分离工艺复杂,加之生产成本高等问题,使得工艺的进一步推广和发展受到了限制。甲醇低压羰基合成法是目前最先进的技术,具有甲醇转化率高、副产物少等优点,已成为合成醋酸的主要工艺。目前,采用甲醇低压羰基合成法生产的醋酸已占全球醋酸总产量的80%以上。醋酸装置的核心反应器常规为搅拌釜式反应器,由于搅拌轴密封为动密封,且甲醇羰基化反应催化体系具有强腐蚀性、反应压力高,导致运行过程中经常发生机封泄漏,严重影响了装置的长周期安全稳定运行;而且反应器内传质传热受限,限制了醋酸产能的进一步提升。

本工作采用液体射流搅拌替代机械搅拌,利用高速液体射流对气泡的剪切破碎作用,实现反应器内气液两相的高效分散、混合和传质[8-16]。工业试验结果表明,液体射流搅拌的混合、传质性能均优于机械搅拌,完全可以替代搅拌釜,且在解决安全隐患的同时实现扩产。

1 装置简介

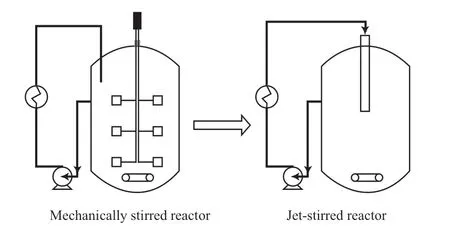

某厂300 kt/a 醋酸装置采用甲醇低压羰基合成工艺生产醋酸,该装置主要包括合成、精馏、吸收、催化剂制备等工序。在合成工序中,CO 与甲醇在催化剂作用下合成醋酸;未反应的CO 由反应釜顶部排出;从反应釜中排出的反应液进入闪蒸器,闪蒸器底部母液部分返回反应釜;来自精馏工序的混合液送至反应釜。为了有效控制反应液温度,移除反应热,设置了由反应釜循环泵和反应釜循环换热器组成的外循环移热系统。搅拌釜式反应器存在机械密封易泄漏、设备造价及维护费用高等问题,迫切需要对搅拌釜式反应器进行升级改造。本工作提出的改造方案为:采用中心管(静设备)替代搅拌器(动设备),原反应釜外循环液从中心管返回反应器,利用中心管出口形成的高速液体射流剪切破碎和分散气泡,实现反应器内气液两相的充分混合,并产生大量微气泡促进气液传质,进而提升反应效率,如图1 所示。

图1 射流搅拌反应器示意图Fig.1 Schematic diagram of jet-stirred reactor.

2 改造前后运行效果对比

2.1 改造前后CO 转化率对比

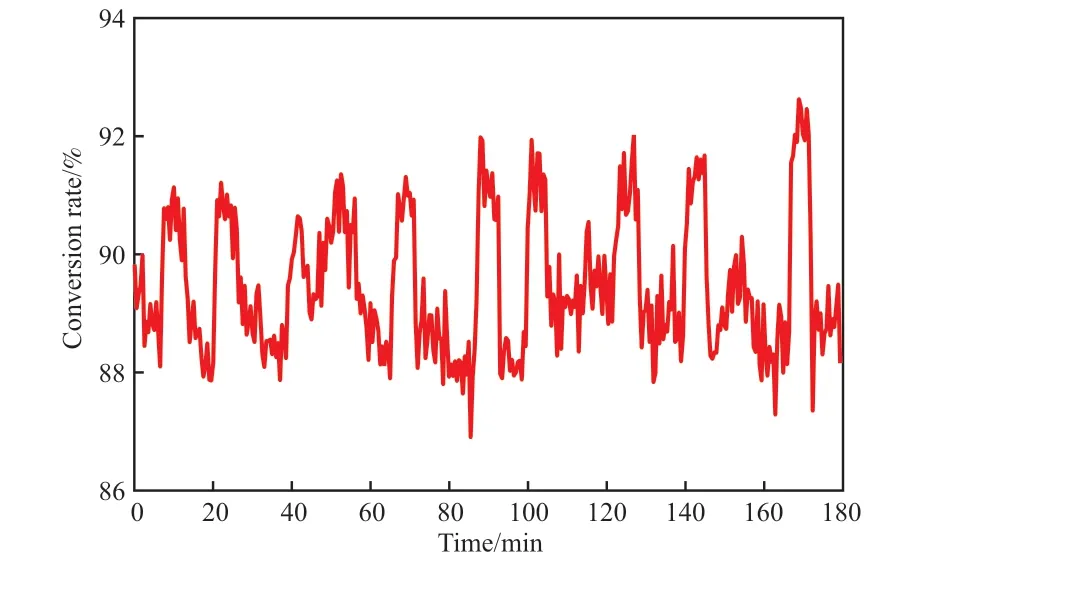

CO 与甲醇的进料质量流量理论比值为0.875(28/32),通常工业装置运行过程中CO 会过量,甲醇完全消耗。表1 为改造前后CO 与甲醇的进料质量流量比和CO 单程转化率的对比。由表1 可知,相比于改造前,改造后CO 与甲醇的进料质量流量比减小,CO 转化率提高,说明反应效率提升。这是由于在液体射流搅拌作用下,反应器内气液两相均匀混合与分散,并产生大量微气泡,使气液两相的相间接触面积增大、气液传质速率提高、反应速率增大。

表1 改造前后CO 转化率的对比Table 1 Comparison of CO conversion rate before and after the transformation

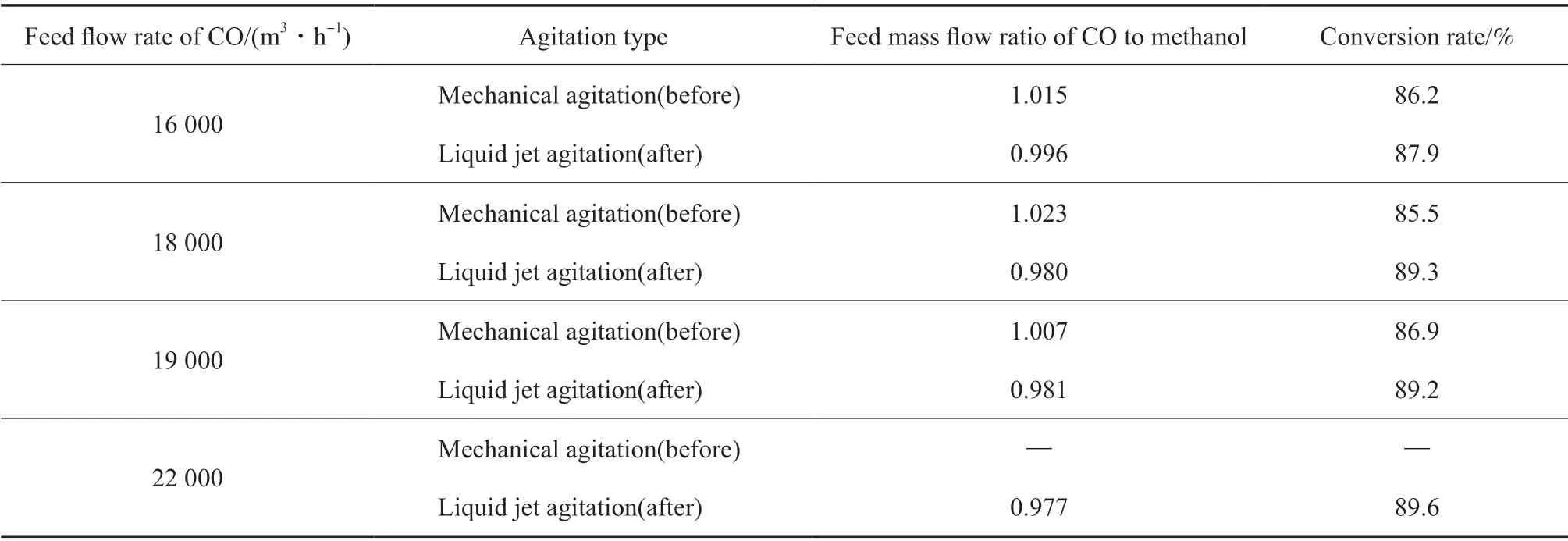

由于反应效率得到提升,改造后CO 进料流量可达到22 000 m3/h(一个标准大气压、温度为0 ℃、相对湿度为0%,下同)。对应醋酸产量415 kt/a,相比改造前醋酸产量增加38%以上,此时CO 转化率随时间的变化曲线如图2 所示。由于改造前后醋酸选择性变化不大,因此未给出选择性数据。

图2 CO 转化率随时间的变化Fig.2 The CO conversion rate with time.

2.2 改造前后反应釜温度对比

图3 为CO 进料流量为18 000 m3/h 时改造前后反应釜底部温度、中部温度和上部温度随时间的变化,其中,Tav1和Tav2分别表示改造前和改造后的时均温度。由图3 可知,改造前反应釜底部温度随时间的波动为6 ~7 ℃,中部温度随时间的波动为3 ~4 ℃,上部温度随时间的波动为2 ~3 ℃,反应釜温度(中部温度)为194.0 ℃,反应釜轴向温差(底部和上部温度差)为4 ~5 ℃。改造后反应釜底部温度随时间的波动为3 ~4 ℃,中部温度随时间的波动为3 ~4 ℃,上部温度随时间的波动为2 ~3 ℃,反应釜温度为193.0 ℃,反应釜轴向温差为2 ~3 ℃。

图3 改造前后反应釜各轴向位置处温度随时间的变化Fig.3 Temperature at different reactor axial positions with time before and after the transformation.

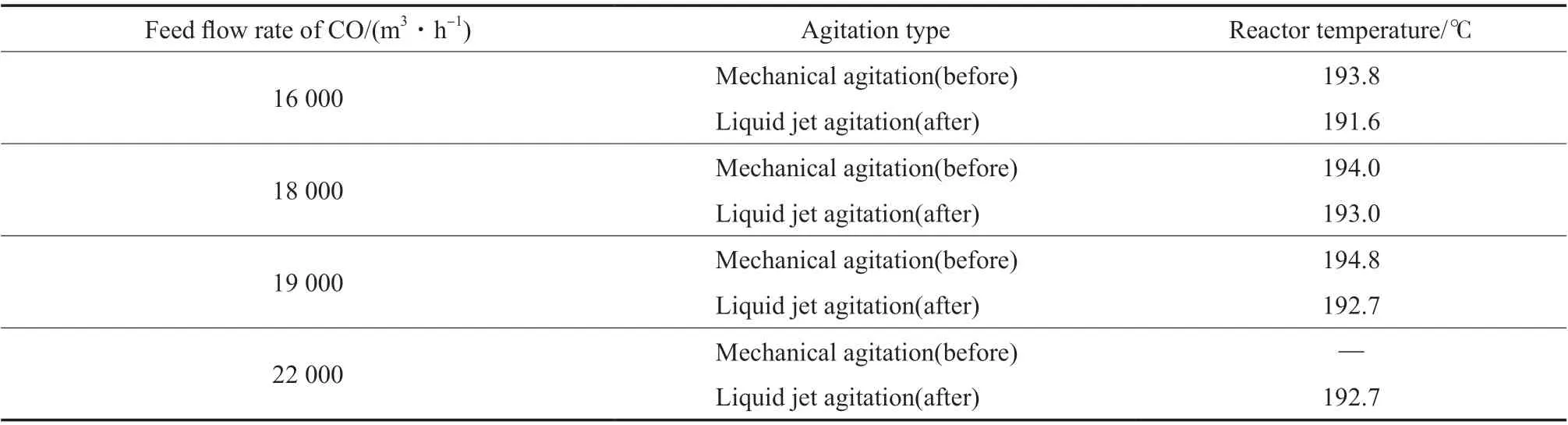

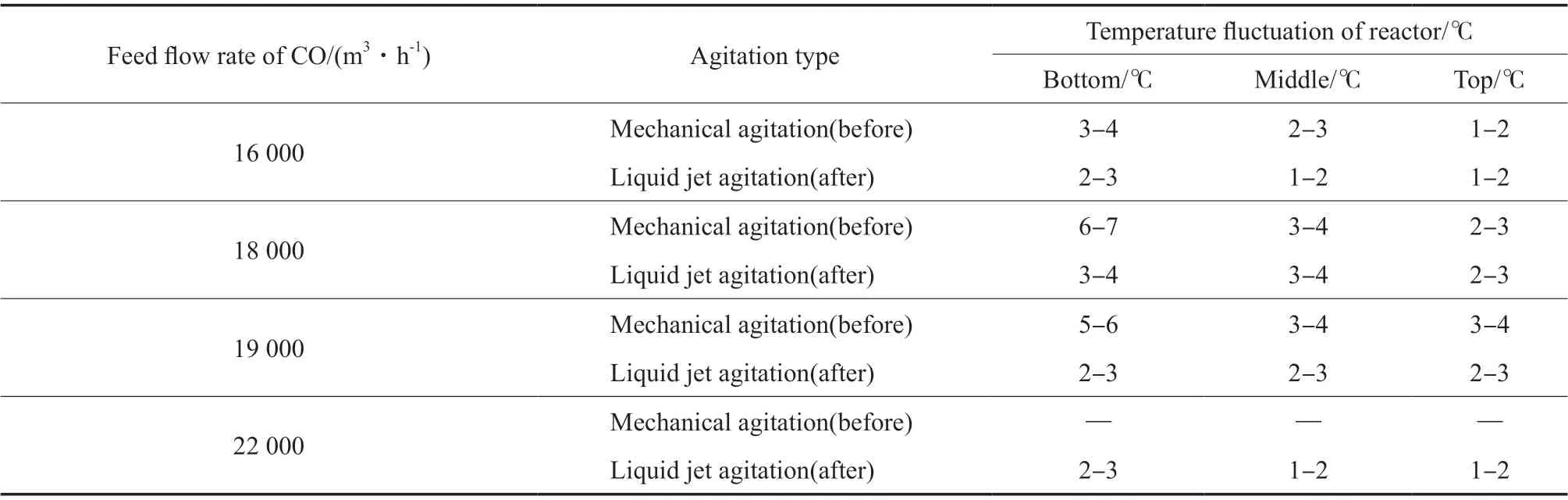

不同CO 进料流量下改造前后的反应釜运行温度、温度波动以及轴向反应釜轴向温差的对比结果如表2 ~4 所示。由表2 可知,相比于改造前的机械搅拌式反应釜,改造后液体射流搅拌式反应釜的运行温度降低1 ~3 ℃,说明采用液体射流搅拌使反应效率提升,可在更低的操作温度下达到相同的反应效果。由表3 可知,采用液体射流搅拌替代机械搅拌后,反应釜的温度波动减小,说明液体射流搅拌时反应釜内气液两相混合效果更好。由表4 可知,相比于改造前,改造后反应釜轴向温差减小,说明液体射流搅拌可使反应釜内气液两相的混合更加均匀。

表2 改造前后不同CO 进料流量下反应釜运行温度的对比Table 2 Comparison of reactor temperature under different CO feed flow rates before and after the transformation

表3 改造前后不同CO 进料流量下反应釜温度波动的对比Table 3 Comparison of temperature fluctuation under different CO feed flow rates before and after the transformation

表4 改造前后不同CO 进料流量下反应釜轴向温差的对比Table 4 Comparison of axial temperature difference under different CO feed flow rates before and after the transformation

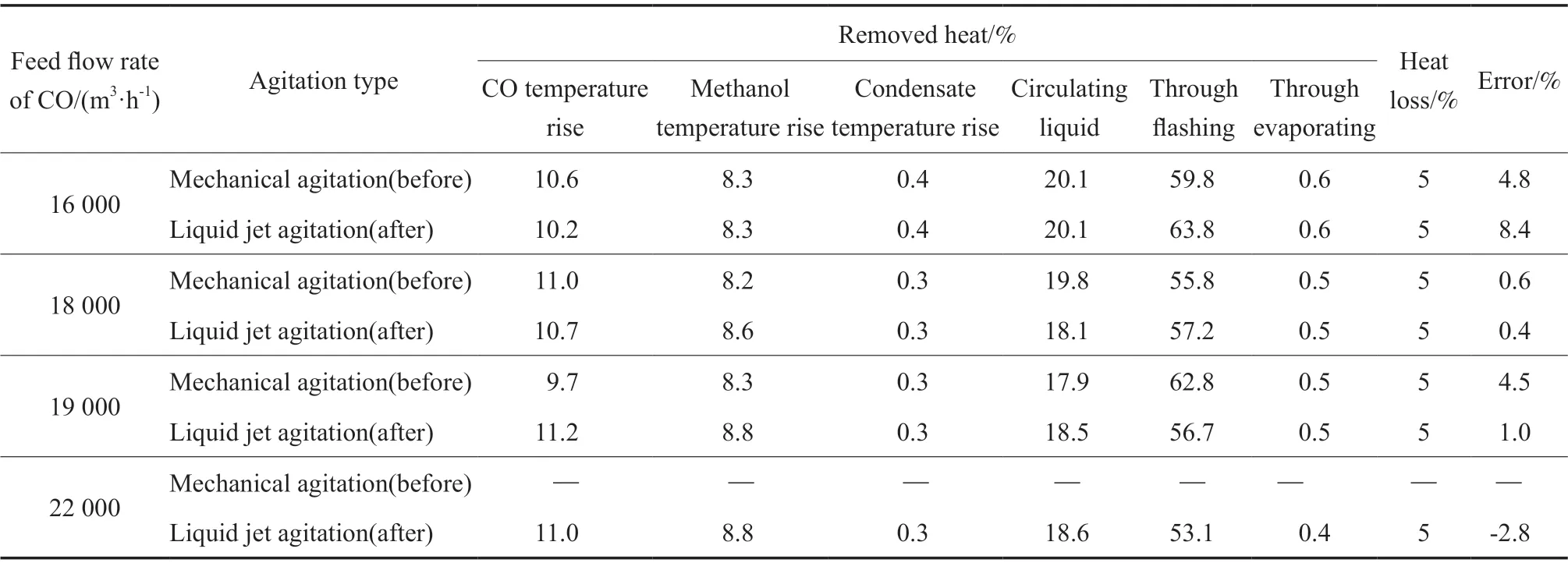

2.3 改造前后反应釜移热能力对比

反应过程产生的热量移除的方式主要包括:反应釜外循环移热,甲醇、CO 和冷凝液温升移热,闪蒸移热(循环母液和混合液返回反应釜时的温升移热),反应釜顶部气相蒸发移热,热损失等。改造前后不同CO 进料流量下反应釜热量衡算的对比结果如表5 所示,表中数值表示各种方式移热量占反应放热量的比例,偏差表示总移热量与总放热量的偏差。由表5 可知,改造前后,各种移热方式的占比变化不大,且在反应温度降低1 ~2℃的操作情况下,采用液体射流搅拌时反应釜的移热能力与机械搅拌相当。生产负荷稳步大幅提升38%以上,实现了增产、稳产、降耗和消除隐患的目标。

表5 改造前后不同CO 进料流量下热量衡算的对比Table 5 Comparison of heat balance calculation under different CO feed flow rates before and after the transformation

3 结论

1)利用高速液体射流替代机械搅拌,使羰基合成醋酸反应器内气液两相均匀混合与分散,并产生大量微气泡,增加气液两相的相间接触面积、强化传质、提升反应效率。

2)工业试验运行数据表明,采用液体射流搅拌替代机械搅拌后,反应釜内气液两相混合与分散效果更好,CO 转化率提高,反应釜体系运行更平稳,反应釜操作温度降低1 ~2 ℃,轴向温差保持在2 ~3 ℃。

3)生产负荷稳步大幅提升38%以上,实现了增产、稳产、降耗和消除隐患的目标。