低有机挥发物抗冲聚丙烯产品结构与性能的对比

2022-10-19许楚荣蒋文军封水彬

许楚荣,蒋文军,封水彬

(中国石化 茂名分公司,广东 茂名 525000)

随着社会发展及生活质量的提升,人们对聚丙烯性能的要求也不断提高,低有机挥发物(VOC)高刚高韧聚丙烯由于同时具备优良的刚性和韧性以及低气味的优点,在很大程度上取代了单一的高刚均聚聚丙烯和高VOC 高抗冲聚丙烯,成为目前家居、家电以及汽车改性领域聚丙烯树脂的主流产品[1-3],尤其像汽车这种密闭空间,车内严重的刺激气味会造成空气质量低劣,严重影响人们的驾驶体验和身体健康,车内空气质量的好坏已经成为社会关注的焦点问题,导致行业对汽车零部件、树脂原料VOC 含量的管控越来越严格[4-7]。

SK geo centric、巴塞尔、ExxonMobil 等公司均有开发高刚高韧聚丙烯产品,在售的BX3500,BX3800,BX3900,BX3920,7555KNE2 等产品具有优秀的综合力学性能及较低的VOC 含量,上市后得到了用户的广泛好评,产品售价比国内普通抗冲聚丙烯的价格高500 ~1 000 元/t,国内主要车用塑料改性厂家均使用上述产品制造汽车零部件。

本工作通过对进口高结晶抗冲聚丙烯产品的物理性能、组成、微观相结构进行研究,建立了相应的评价方法;从橡胶含量、微观相结构入手,在中国石化茂名分公司(茂名石化)170 kt/a 的Spheripol 聚丙烯生产装置上开发了系列高结晶抗冲聚丙烯新产品。

1 实验部分

1.1 主要原料

国外高结晶抗冲聚丙烯试样:SK geo centric公司的产品1 和产品2;ExxonMobil 公司的产品3。

1.2 试样表征

1.2.1 物理性能测试

对产品1、产品2 和产品3 分别进行熔体流动速率(MFR)、弯曲模量、简支梁缺口冲击强度等分析[8]。按GB/T 3682.1—2018[9]规定的方法测试MFR,测定温度230 ℃,测定负荷2.16 kg;按GB/T 9341—2008[10]规定的方法测试弯曲模量;按GB/T 1043.1—2008[11]规定的方法测试简支梁缺口冲击强度。

1.2.2 橡胶相含量测试

向200 mL 二甲苯中加入2 g 产品,加热至135 ℃,恒温搅拌2 h,冷却至室温,继续搅拌24 h 后过滤得到不溶物,不溶物经丙酮洗涤两次,过滤,将不溶物置于真空条件下干燥12 h,最后称量不溶物的质量,计算产品的橡胶含量。

1.2.3 乙烯含量测试

采用德国Bruker 公司TENSOR 27 型傅里叶变换红外光谱仪分析:波数400 ~5 000 cm-1,分辨率4 cm-1,扫描次数32 次,采用高温熔融压片(230 ℃,10 MPa 下保压1 min),试样厚度为0.4 mm,通过对730 cm-1处谱峰面积进行积分,对应标准曲线计算产品的乙烯含量[12]。

1.2.4 SEM 测试

将试样注塑得到样条,于-40 ℃下低温脆断,断面浸渍于二甲苯中进行48 h 刻蚀(将断面处的橡胶颗粒溶解),晾干备用。采用日本 Hitachi 公司S-4800 型环境扫描电子显微镜观察样条断面橡胶颗粒形态及分布,加速电压为10 kV,样条断面在观察前经过镀金处理。

1.2.5 总VOC 含量测试

采用VDA277 标准[13]规定的方法检测树脂的总VOC(TVOC)含量:取适量树脂产品,在120℃下于顶空瓶中密封恒温挥发5 h 后,加压释放VOC 使其进入日本岛津Nexist GC-2030 型色谱仪,测定TVOC 的含量。

2 结果与讨论

2.1 进口产品物理性能、组分及结构分析

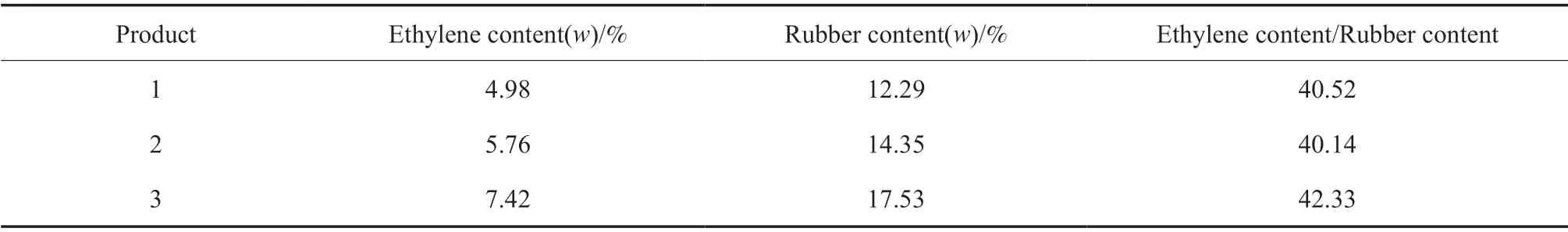

对于高结晶抗冲聚丙烯,用户主要关注的是产品的加工流动性、刚性和韧性,车用塑料改性用户还额外关注树脂的VOC 含量。表1 列出了产品1 ~3 的主要性能,表2 列出了各产品的乙烯含量及橡胶含量。从表1 可以看出,产品3 的流动性最好,产品2 和产品1 的MFR 依次降低;产品1 和产品2 的弯曲模量在1 600 MPa 左右,由于产品2的MFR 更高,虽然产品2 的乙烯含量、橡胶相含量略高于产品1,但它的冲击强度仍略低于产品1。产品3 由于MFR 高,为了追求高韧性,提高了橡胶含量(见表2),牺牲了产品的刚性,造成弯曲模量稍低。三个产品的TVOC 含量都较低,为30 ~41 μg/g,均属于低VOC 产品。

表1 进口聚丙烯产品的主要物理性能Table 1 Main physical properties of imported polypropylene products

影响抗冲聚丙烯韧性的主要因素是聚丙烯合金中的乙丙橡胶及乙烯含量[14-16]。在聚丙烯基体确定的情况下,橡胶含量和乙烯含量是获得良好韧性的关键。高抗冲聚丙烯产品橡胶含量一般控制在30%(w)左右,而高结晶抗冲聚丙烯产品由于需要保证产品较好的刚性,所以一般橡胶含量会控制得略低(小于20%(w))。由表2 可以看出,产品1 ~3 的乙烯含量、橡胶含量依次增高,橡胶含量与乙烯含量的比值相差不大。三个进口试样中,产品3 的橡胶含量最高(17.53%(w)),虽然产品3 的 MFR 在三个产品中最高,但它的冲击强度仍然最好。聚丙烯的韧性一般与橡胶含量成正比,但MFR 也会在一定程度上影响冲击强度,故虽然产品2 的橡胶含量高,但由于它的MFR 高于产品1,造成它的冲击强度略低于产品1。

表2 进口聚丙烯产品的乙烯含量及橡胶含量Table 2 Ethylene and rubber content of imported polypropylene products

影响高结晶抗冲聚丙烯冲击强度的因素除了橡胶含量和乙烯含量,橡胶颗粒尺寸及其分布也是重要因素,结合环境扫描电子显微镜结果做了进一步分析。橡胶颗粒分布于抗冲聚丙烯基体中作为应力集中物,在受撞击时引发银纹,吸收冲击能量,提高材料的韧性。目前比较一致的观点是橡胶颗粒的粒径在0.2 ~1.0 μm 时,对聚丙烯的增韧效果最好[7]。橡胶颗粒的尺寸如果太小,无法终止银纹,银纹会扩展为微裂纹,使材料被破坏;橡胶颗粒的尺寸太大,吸收冲击能量效率会降低。

图1 为进口产品冲击样条断面经刻蚀后的SEM 照片,断面处橡胶被二甲苯溶解后形成空位,呈现孔洞形式。针对每个试样的SEM 照片,随机选取300 个孔洞,利用Nanomeasure 1.2 分析软件进行粒径的测试统计,得到每个试样对应的橡胶颗粒粒径分布。

图1 进口产品冲击样条断面经刻蚀后的SEM 照片Fig.1 SEM images of etched impact spline section of imported products.

从图1 可以发现,三个进口产品橡胶颗粒尺寸集中在0.2 ~2.0 μm,产品1、产品2、产品3 中粒径为0.2 ~1.0 μm 的橡胶颗粒占比依次为75.43%,76.16%,74.87%,三个产品的颗粒尺寸分布非常相近,基本都未见大颗粒橡胶(粒径大于1.8 μm)。

根据上述分析结果,进口高结晶抗冲聚丙烯产品在橡胶粒子尺寸及其分布上控制得较好,产品冲击性能优异。在高结晶抗冲聚丙烯产品的开发中,若要产品刚韧平衡性达到甚至超越国外产品,橡胶含量、橡胶颗粒尺寸及其分布的控制是关键因素。

2.2 新产品的物理性能、组分及结构分析

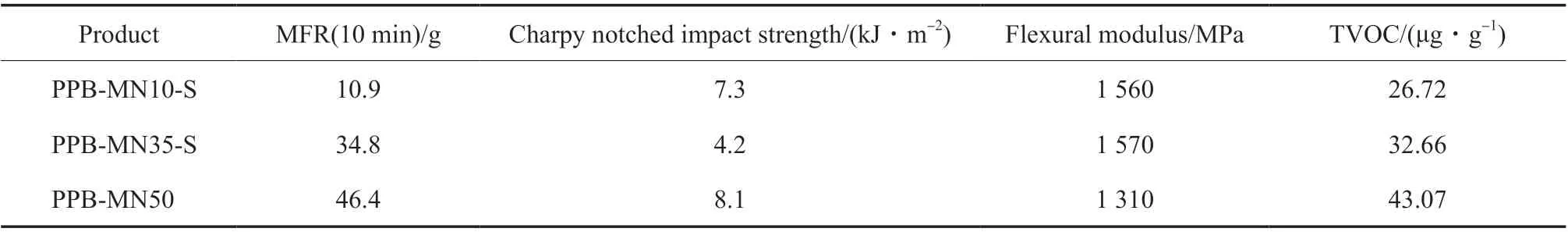

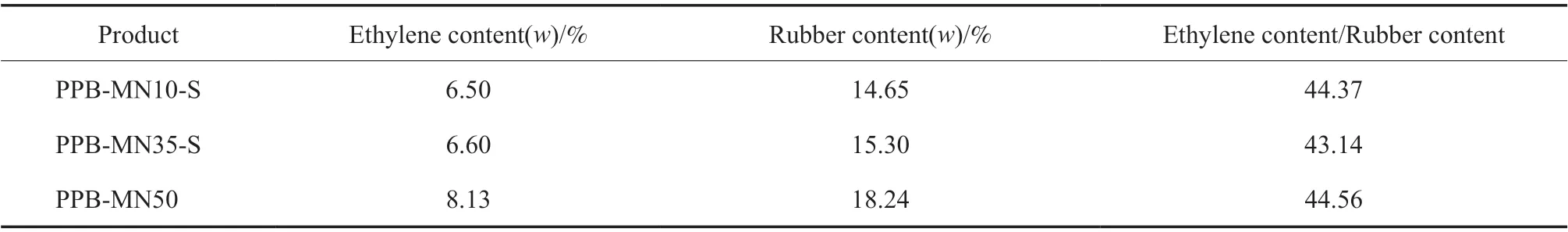

基于以上分析,高结晶抗冲聚丙烯的开发主要是对橡胶含量、橡胶颗粒尺寸及其分布的控制,另外通过生产上的蒸汽吹扫脱挥工艺实现产品的低VOC 含量。橡胶含量可以通过调节一、二反应釜的催化剂收率来进行较精确的控制。橡胶颗粒尺寸的大小取决于橡胶相与均聚相的特性黏数的比值,比值越小,两相的黏度越接近,橡胶相越易分散,橡胶颗粒尺寸越小[17-19]。基于上述研究,茂名石化在Spheripol 装置上采用本体+气相工艺成功开发了三个高结晶抗冲聚丙烯新产品PPBMN10-S,PPB-MN35-S,PPB-MN50,并对它们的物理性能、TVOC 含量、橡胶含量、橡胶颗粒尺寸及其分布进行了分析,结果见表3 ~4。

表3 高结晶抗冲聚丙烯新产品的主要物理性能Table 3 Main physical properties of high crystal impact polypropylene products

表4 高结晶抗冲聚丙烯新产品的乙烯含量及橡胶含量Table 4 Ethylene and rubber content of high crystal impact polypropylene products

PPB-MN10-S,PPB-MN35-S,PPB-MN50是分别参考了进口产品1、产品2、产品3 的性能和结构,结合下游市场客户对产品性能的具体需求设计的新产品,目的是取代对应的进口牌号产品。

由表3 ~4 可以看出,PPB-MN10-S 的橡胶含量(14.65%(w))较产品1(12.29%(w))略高,造成PPB-MN10-S 的刚性(弯曲模量1 560 MPa)略低于产品1(弯曲模量1 620 MPa),但PPB-MN10-S 的冲击强度(7.3 kJ/m2)同样略低于产品1(7.6 kJ/m2),可能是因为PPB-MN10-S具有更高的MFR。PPB-MN10-S 的整体性能和产品1 非常接近,PPB-MN10-S 的TVOC 含量仅为26.72 μg/g,气味小,在下游市场非常受欢迎。PPB-MN35-S 的橡胶含量与产品2 相近,但由于它的MFR 更高,造成冲击强度略低,但刚性与产品2 一致。PPB-MN50 的橡胶含量与产品3 接近,MFR 和刚韧平衡性能也与产品3 基本一致。PPBMN35-S 和PPB-MN50 的TVOC 含量与进口产品相当,可满足下游客户对气味的要求。

图2 为新产品冲击样条断面经刻蚀后的SEM照片。

图2 新产品冲击样条断面经刻蚀后的SEM 照片Fig.2 SEM images of etched impact spline section of new products.

由SEM 分析结果可以看出,PPB-MN10-S 的橡胶颗粒在连续相中分布均匀,橡胶颗粒尺寸为0.2 ~1.0 μm 的占比(75.66%)接近产品1(75.43%),基本没有大颗粒橡胶,基于此,PPB-MN10-S 的综合性能与产品1 基本接近,可以替代使用。PPB-MN35-S 对标的是产品2,但下游客户希望进一步提高产品的加工流动性,故PPB-MN35-S 设计的MFR 略高于产品2。PPB-MN35-S 的冲击强度(4.2 kJ/m2)低于产品2(6.5 kJ/m2),两者橡胶含量接近,没有大颗粒橡胶,造成韧性差异的原因有两方面:一方面是两者的MFR 不同;另一方面是PPB-MN35-S 橡胶颗粒尺寸为0.2 ~1.0 μm的比例(73.66%)低于产品2(76.43%),这也可能是造成PPB-MN35-S 冲击强度更低的原因。PPB-MN50 的橡胶颗粒尺寸为0.2 ~1.0 μm 的比例(73.95%)接近产品3(74.87%),两者橡胶含量接近,MFR 接近,故两款产品的综合性能基本一致。

3 结论

1)对进口高结晶抗冲聚丙烯产品1、产品2、产品3 进行了物理性能、结构组成、相微观结构分析,实验结果表明,进口高结晶抗冲聚丙烯产品的橡胶含量低于20%(w),橡胶含量越高韧性越好。

2)进口产品中橡胶颗粒尺寸控制在0.2 ~2.0 μm,70%以上橡胶颗粒尺寸控制在0.2 ~1.0 μm。

3)通过控制橡胶相与均聚相的特性黏数比值调控橡胶颗粒尺寸,通过一、二釜催化剂收率调控橡胶含量,开发了PPB-MN10-S,PPB-MN35-S,PPB-MN50 三种高结晶抗冲聚丙烯新产品。

4)PPB-MN10-S 和PPB-MN50 在橡胶颗粒尺寸控制、综合性能方面分别接近产品1 和产品3。PPB-MN35-S 的橡胶颗粒尺寸控制方面不及产品2,在橡胶含量相近的情况下,它的韧性略逊于产品2,需要进一步改善。