复合催化材料在聚氯乙烯生产中的研究进展

2022-10-19孟凡响司建鑫闫海军王吉德马莉达

王 璐,孟凡响,司建鑫,闫海军,王吉德,马莉达

(1.新疆大学 化工学院 石油天然气精细化工教育部和新疆维吾尔自治区重点实验室,新疆 乌鲁木齐 830046;2. 新疆德安环保科技股份有限公司,新疆 乌鲁木齐 830026)

聚氯乙烯(PVC)作为世界五大通用工程树脂材料之一,广泛应用于石油化工、纺织、建材、农业、轻工等各个领域,目前,国内工业中,单体氯乙烯(VCM)的合成工艺主要是乙炔氢氯化法[1-5]。但该工艺中使用的氯化汞/活性炭(AC)催化剂存在的汞组分流失、汞资源过度消耗和汞污染的问题已经成为限制PVC 行业可持续发展的巨大瓶颈[6-7]。因此,开发和应用无汞催化剂是从根本上解决PVC 生产中汞问题的一个途径。以Au/C 催化剂为代表的单组分催化剂,是最早进行实验探究并开展中试放大生产的无汞催化剂,具有良好的催化活性和工业应用潜能,但反应过程中活性组分的团聚、还原、流失及催化剂成本一直是制约它大规模应用的关键[8-13]。复合催化材料借助各组分材料性能间的互补和关联,改变催化剂载体表面的物理化学性质,并提升不同的金属组分与载体之间的协同作用,在有效提高催化剂催化性能的同时降低成本,是未来乙炔氢氯化反应无汞催化剂研究的主要方向[14-16]。

本文从复合载体材料、复合金属材料两个方面对复合催化材料在乙炔氢氯化反应中的应用进行了阐述,重点介绍了复合催化材料的制备技术、催化性能提升的关键,探讨了该类材料应用于实际亟待解决的问题以及今后的发展前景。

1 复合载体材料

载体是催化体系中的重要组成部分,通过物理及化学方法制备的复合载体催化材料不仅能保持各组分性能的优点,而且可通过在载体表面及结构中引入特定基团、原子等,使各组分性能互补和关联从而获得具有特殊性能的复合载体[17-19]。根据载体种类的不同可分为复合碳载体催化材料和复合非碳载体催化材料。

1.1 复合碳载体催化材料

近年来,各类碳材料(如AC、碳纳米管、石墨烯等)在电化学、脱氢等领域的应用被大量报道,这主要归功于碳材料特殊的物理化学性质及可调变的表面化学环境等。其中,AC 具有来源广泛、价格低廉、比表面积大、耐酸碱等特性,可作为乙炔氢氯化反应中合适的催化剂载体[20-21]。通过表面氧化处理可调变AC 载体表面的含氧基团,影响负载金属组分的结构和电子微环境从而改善催化剂的催化性能。

许锦辉[22]用浓硝酸氧化处理AC,再负载Au 得到了催化剂Au/AC-n,并用于乙炔氢氯化反应。在180 ℃、乙炔空速740 h-1、V(HCl)∶V(C2H2)=1.2 的条件下,乙炔转化率接近70%,VCM 选择性大于99%,且催化性能随AC 载体表面含氧基团(酚羟基、醚基和羰基)数量的升高而提升。徐娜[23]探究了氧化处理方法对碳材料载体表面性质的影响,发现采用两步液相氧化法(先硝酸后过氧酸处理)得到的催化剂Ru/AC-N-H 催化性能最佳。氧化处理丰富了AC 载体表面的含氧基团,增强了与活性组分Ru 的相互作用,从而提高了Ru/AC 的催化性能。之后,满宝昌[24]对氧化剂及氧化方式进行了筛选,发现采用以HNO3为氧化剂先氧化AC 载体,再氧化活性组分RuCl3的方式制备的催化剂 Ru-O/AC-O 催化乙炔氢氯化反应效果最佳。在180 ℃、乙炔空速180 h-1、V(HCl)∶V(C2H2)=1.15 的条件下,乙炔初始转化率为99%,VCM 选择性大于99%。氧化改性丰富了含氧官能团的种类,产生了较多的活性Ru 氧化物,并提高了Ru 物种在载体表面的分散度,可提供更多的活性位点。

王娇娇[25]探究了不同氧化剂对AC 载体的影响,发现以H2O2为氧化剂时,得到的催化剂Bi/AC-H2O2催化活性最佳。随后,使用含氧酸处理得到催化剂Bi/AC-H2O2-A(A 为醋酸),该催化剂在160 ℃、乙炔空速120 h-1、V(HCl)∶V(C2H2)=1.25 的条件下催化乙炔氢氯化反应,反应9 h 内乙炔转化率保持在45%以上,VCM 选择性为90%。H2O2处理AC 会增加载体表面的含氧基团、比表面积及孔体积,而醋酸的进一步处理则使复合碳载体表面酸性官能团增加,提高表面极性,进一步促进活性组分的负载和分散。除引入含氧基团对碳材料表面进行改性修饰之外,使用与碳原子直径差别不大的氮原子对碳材料进行掺杂,也会对AC 等碳材料的结构和化学性能产生显著影响。

Li 等[26]使用浸渍法将AC 与g-C3N4混合后再进行热处理得到了复合碳载体催化材料g-C3N4/AC。N,C 物种对反应物有较强的吸附能力,结合密度泛函理论计算,发现g-C3N4中的N,C 原子分别是吸收氯化氢和乙炔的活性位点,既能活化反应物又能促进反应产物的脱附,使得g-C3N4/AC在乙炔氢氯化反应中展现出优良的催化性能。介孔碳材料自身含有的介孔结构使它相比其他碳材料在引入N 原子时能够降低传质阻力。Hu 等[27]利用苯酚、三聚氰胺合成了N 掺杂量可调的介孔碳材料,通过水热法负载RuO 制备了复合碳载体催化材料Ru-MC-xN(x为三聚氰胺与苯酚的摩尔比)。在170 ℃、乙炔空速360 h-1、V(HCl)∶V(C2H2)=1.15 的条件下催化乙炔氢氯化反应,Ru-MC-2N 的催化活性最佳,乙炔初始转化率为98%。N 掺杂可增强载体的缺陷位点,并可通过调节载体的吸附能力加强对氧化Ru 物种的吸附及锚定作用。Li 等[28]将聚吡咯(PPy)沉积在多壁碳纳米管(MWCNTs)表面,然后负载AuCl3制得复合碳载体催化材料AuCl3/PPy-MWCNTs。在180℃、乙炔空速100 h-1、V(HCl)∶V(C2H2)=1.15的条件下催化乙炔氢氯化反应100 h 后,乙炔转化率仅降低10%。研究发现,PPy 中N 的π电子向Au3+中心转移,提高了活性组分的给电子能力,从而增强了催化剂对反应物氯化氢的吸附,改善了催化性能。Dong 等[29]制备了一系列钴氮共掺杂的复合碳载体催化材料(ZIFnC)并应用于乙炔氢氯化反应。在220 ℃、乙炔空速39 h-1、V(HCl)∶V(C2H2)=1.2 的条件下,乙炔转化率可达83%,VCM 选择性保持在99%之上。共掺杂碳中存在Co-Ny(y表示配位数)配位结构,这种配位结构使催化剂具有更好的吸附和活化C2H2的能力从而提高催化活性。使用N 原子对碳材料进行掺杂,不但影响复合碳载体的吸脱附性能,而且还能抑制催化剂活性组分的还原。

唐晓宁等[30]采用水热法合成了掺N 石墨烯材料(N/GN),然后通过浸渍法制备了复合碳载体催化材料Cu-N/GN 并用于催化乙炔氢氯化反应。在150 ℃、乙炔空速360 h-1、V(HCl)∶V(C2H2)=1.15 的条件下,乙炔转化率为68%,VCM 选择性为99%。载体N/GN 中N 原子的引入改变了石墨烯片层的电子结构,增加了石墨烯表面活性位点,有助于静电吸附作用,使Cu2+均匀分布于石墨烯表面;且N 原子的存在还抑制了催化反应过程中Cu2+的还原,从而提升了Cu-N/GN 的催化性能。Liu 等[31-32]探究了小麦粉衍生的复合碳载体催化材料在乙炔氢氯化反应中的催化性能,发现采用小麦粉和面筋为碳氮源得到的新型复合碳载体负载HAuCl4得到的催化剂Au/N-MC 性能最佳,这主要是引入的大量N 原子为Au3+提供了锚定位点,抑制了Au3+向Au0的还原,进而增强了催化剂的稳定性。

1.2 复合非碳载体催化材料

除碳载体外,分子筛、埃洛石等非碳载体也被广泛应用。分子筛是具有有序多孔结构的晶体铝硅酸盐,具有独特的孔道和稳定的骨架结构,比表面积大、表面极性高,是良好的催化剂和催化剂载体。制备分子筛复合载体可改变分子筛的化学组成、结构、表面酸性,进而影响催化剂的催化性能[33-35]。

刘慧捷等[33]以蔗糖为碳源,利用简单的方法对SBA-15 分子筛进行碳修饰,制备了复合非碳载体催化材料AuCl3/C-SBA-15,并将其用于乙炔氢氯化反应。在180 ℃、乙炔空速150 h-1、V(HCl)∶V(C2H2)=1.15 的条件下,乙炔转化率接近90%。实验结果表明,碳物种的引入能有效克服分子筛载体导电能力差、不利于电子转移的缺点,从而提高催化活性。提高载体表面的导电能力可明显改善分子筛载体的催化性能,该课题组[34]还利用PPy 合成了PPy-ZSM-5 并负载AuCl3活性组分得到了催化剂AuCl3/PPy-ZSM-5。该催化剂在180 ℃、乙炔空速180 h-1、V(HCl)∶V(C2H2)=1.15 的条件下催化乙炔氢氯化反应,乙炔转化率可达99%。PPy 的引入为材料提供了C,N 原子,增强了催化剂对HCl 的吸附能力,并且增强了电子转移能力,抑制了Au3+的还原。

鉴于HY 分子筛表面性质易调变的特点,本课题组[35]使用原位氧化法在HY 分子筛表面生长聚苯胺(PANI),并成功合成了分子筛复合催化材料Pd/PANI-HY,在160 ℃、乙炔空速110 h-1、V(HCl)∶V(C2H2)=1.25 的条件下催化乙炔氢氯化反应300 h 后,乙炔转化率始终保持在95%以上,VCM 选择性接近100%。PANI 的存在降低了催化剂的表面积碳,抑制了活性组分Pd2+的还原,从而显著提高了催化剂的稳定性。氟化铵改性的Pd/NH4F-HY[36]及氟化铵-尿素复合改性的Pd/NH4F-Urea-HY[37]复合催化材料在一定反应条件下,也能表现出较优的乙炔氢氯化活性,且乙炔转化率和VCM 选择性均超过99%,氟化铵的存在可有效减缓Pd 金属组分的流失,增加Pd 物种的分散性,F 元素会改变催化剂表面酸性。考虑到硅铝酸盐结构的分子筛负载型催化剂具有较优的乙炔氢氯化反应性能,本课题组将同样具有硅铝酸盐组分的埃洛石纳米管(HNTs)应用于乙炔氢氯化反应中,用尿素改性的HNTs(UHNTs)负载Pd 后得到催化剂Pd/UHNTs,该催化剂在160 ℃、乙炔空速150 h-1、V(HCl)∶V(C2H2)=1.25 的条件下催化乙炔氢氯化反应,乙炔转化率大于90%,VCM 选择性大于94%。尿素改性(主要是吡咯氮物种)不仅起到稳定HNTs 形貌、结构的作用,而且可以提高Pd 活性中心的电子密度[38]。

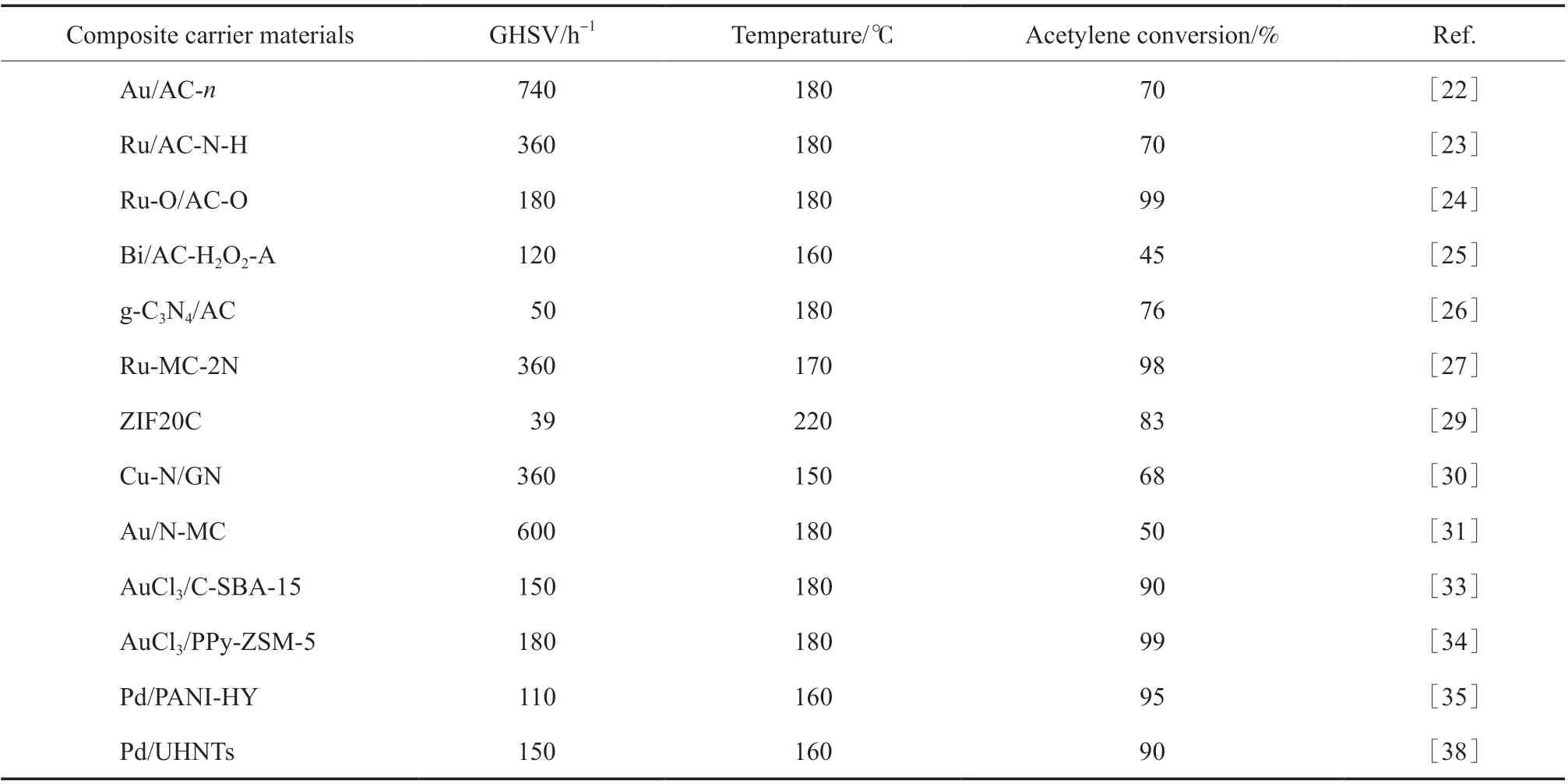

不同复合载体材料的催化性能对比见表1。从表1 可看出,在乙炔氢氯化反应中,可以通过引入含氧基团、掺杂N 物种等方式,有效改变复合载体催化材料的表面性质及对反应物、产物的吸、脱附性能,增加载体表面的活性位点,进而促进和改善催化性能。但目前对载体中的含氧基团及N 物种加入后的催化反应机理仍未清晰,载体复合后表面性质及孔隙结构变化与对应的反应物、产物之间的吸、脱附性能变化的规律尚未有定论,这将是后续的研究重点。

表1 不同复合载体材料的催化性能对比Table 1 Comparison of catalytic properties of different composite carrier materials

2 复合金属材料

单组分催化体系中添加其他活性金属组分,通过金属组分间的协同作用形成复合金属催化材料,可提高活性组分在载体表面的分散度,同时有效抑制活性组分的还原及催化剂表面生成积碳,进而影响催化剂性能。根据活性组分数目的不同可分为复 合双金属催化材料、复合多金属催化材料。

2.1 复合双金属催化材料

早在1985 年,Hutchings[39]提出并通过实验证实了金属元素电极电势与乙炔氢氯化反应活性的线性关系,认为Au 基催化剂是目前替代无汞催化剂的最佳选择。此后,Au 基催化体系成为乙炔氢氯化反应无汞催化剂的研究热点[40-41]。但Au 基催化剂易被还原、团聚和流失,并会产生大量积碳,导致失活较快,影响大规模工业应用[42-43]。因此,Conte 等[44]在Au 基催化体系中引入了第二组分Pd,Pt,Ir,Rh,Ru,探究了不同金属助剂对Au 基催化剂的影响。实验结果表明,Au/Pd,Au/Pt,Au/Ir,Au/Rh 复合双金属催化材料的初始活性较单组分Au 基催化剂均有所增加;表征结果显示了催化反应中合金颗粒的存在,其中,Au3+为催化剂的主要活性中心,催化活性的降低与反应过程中Au3+的还原有关。将Cu 作为第二组分加入Au 基催化剂中形成的复合双金属催化材料在苯甲醇氧化为苯甲醛[45]、甲醇部分氧化[46]以及丙烯环氧化[47]等反应中具有显著催化活性。Wang 等[48]通过将HAuCl4·4H2O 与CuCl2·2H2O 的王水溶液混合得到了复合双金属催化材料Au-Cu/C,在170 ℃、乙炔空速50 h-1、V(HCl)∶V(C2H2)=1.15 的条件下催化乙炔氢氯化反应,乙炔转化率及VCM 选择性均可达99%。进一步探究乙炔氢氯化反应中反应物对Au-Cu/C 的影响时,发现通入氯化氢活化处理催化剂后,有利于提高Au-Cu/C 的催化活性,而预先通入乙炔处理则使催化剂失活,这主要是由于乙炔在催化剂表面的多重吸附会导致催化剂表面产生积碳以及活性位点数量下降[49]。

Zhang 等[50]探究了添加La(Ⅲ),Co(Ⅱ),Co(Ⅲ)后对Au 基催化体系的作用,发现添加第二金属组分使催化剂活性显著提升,三种金属组分提升顺序依次为Co(Ⅲ)>Co(Ⅱ)>La(Ⅲ);当Au/Co 摩尔比为1∶3 时,Au1Co(Ⅲ)3/球形AC(SAC)复合双金属催化材料的催化性能最佳,在150 ℃、乙炔空速360 h-1、V(HCl)∶V(C2H2)=1.15 的条件下催化乙炔氢氯化反应,乙炔转化率和VCM 选择性均大于90%;Co(Ⅲ),Co(Ⅱ)的添加抑制了Au3+向Au0+的还原,同时降低了催化剂表面的积碳,抑制催化剂活性组分的烧结;当Ba 为第二金属组分且Au/Ba 摩尔比为1 时,Au1Ba(Ⅱ)1/AC 催化性能最佳,添加Ba 后可提高Au 活性组分的分散,抑制催化剂表面积碳生成,增加催化剂对反应物的吸收[51]。随后,该课题组[52]发现以Sn 为第二组分时也可提高Au 基催化剂的催化性能,复合双金属催化材料Au1Sn1/AC(Au/Sn 摩尔比为1)在170 ℃、乙炔空速720 h-1、V(HCl)∶V(C2H2)=1.1 的条件下催化乙炔氢氯化反应48 h 后,乙炔转化率仍保持在95%,VCM 选择性则维持在99%以上,他们认为这是由于Sn 与Au 的强相互作用影响了Au3+的电子密度,促进了复合催化材料对氯化氢的吸收所致。本课题组在前期工作的基础上,选用K 作为第二金属组分,制备了Pd-K/HY 复合双金属催化材料用于乙炔氢氯化反应,在160 ℃、乙炔空速180 h-1、V(HCl)∶V(C2H2)=1.25 的条件下表现出较优的活性(乙炔转化率大于95%)。K 促进了Pd 活性物种在催化剂表面的分散,抑制了Pd 物种的流失和还原,从而有效提高了催化剂的催化性能[53]。

除贵金属Au,Pd 复合双金属催化体系以外,Cu,Bi,Li等非贵金属的复合催化体系也被相继报道。Zhai 等[54]利用AC 负载类钙钛矿结构的CsCuCl3纳米粒子得到复合双金属催化材料Cu-Cs/AC,在200 ℃、乙炔空速50 h-1、V(HCl)∶V(C2H2)=1.2 的条件下催化乙炔氢氯化反应,反应时长可达200 h,且乙炔转化率保持在92%,这主要是由于Cs 物种(电子供体)与Cu 物种(电子受体)形成了类钙钛矿结构的CsCuCl3粒子,增强了Cu-Cs/AC 对反应物的吸附能力。Wu 等[55]探究了Li-Sn/AC 复合双金属催化材料的性能,当Li/Sn 摩尔比为1∶1 时,LiSn/AC 催化性能较优,在200 ℃、乙炔空速30 h-1的条件下催化乙炔氢氯化反应,转化率和选择性均大于98%。Li 的添加可提高Sn 的分散度,抑制Sn2+的氧化,有效缓解Sn4+组分的流失,从而提高催化反应性能。

2.2 复合多金属催化材料

Zhang 等[56]用浸渍法制备了系列Au/Co/Cu复合多金属催化材料,在150 ℃、乙炔空速360 h-1、V(HCl)∶V(C2H2)=1.15 的 条 件 下 催 化 乙炔氢氯化反应,当Au/Co/Cu 摩尔比为1∶3∶1时,Au1Co(Ⅲ)3Cu(Ⅱ)1/SAC 的乙炔转化率为99%,VCM 选择性为99%。Co(Ⅲ),Cu(Ⅱ)的添加抑制了催化剂的烧结和表面积碳,有效抑制了活性物种Au+还原为Au0+。对于Ru/Co/Cu 复合多金属催化材料,当Ru/Co/Cu 摩尔比为1∶3∶1 时,在170 ℃、乙炔空速180 h-1、V(HCl)∶V(C2H2)=1.1 的条件下催化乙炔氢氯化反应,乙炔转化率达99%,VCM 选择性接近100%。Co(Ⅲ),Cu(Ⅱ)的共同添加可将活性中心Ru 物种在载体上分散得更均匀,Co(Ⅲ)可与RuCl3前体紧密结合形成更高价态Ru 的氧化物,Cu(Ⅱ)不仅可抑制RuCl3前体中Ru 的还原,而且还可将Co2+或Co0+氧化为Co(Ⅲ),提高氧化态Ru 的含量[57]。

考虑催化剂成本,邓国才等[58]对非贵金属活性组分进行了筛选,并分别对单组分、双组分、多组分金属进行了性能评价,发现CuCl-BiCl3-SnCl2/AC 复合多金属催化材料具有优异的催化活性,在140 ℃、乙炔空速30 h-1、V(HCl)∶V(C2H2)=1.1的条件下催化乙炔氢氯化反应,乙炔转化率为97%,VCM 选择性为95%,寿命为120 h。催化剂失活是活性组分在高温反应阶段流失所导致的。高士梁等[59]使用浸渍法合成了Sn/Bi/Co@AC 复合多金属催化材料,当SnCl4,BiCl3,CoCl3的负载量(w)分别为10%,5%,10 %时催化性能最优。BiCl3和CoCl3的加入可有效降低催化剂表面积碳生成,延长催化剂寿命。

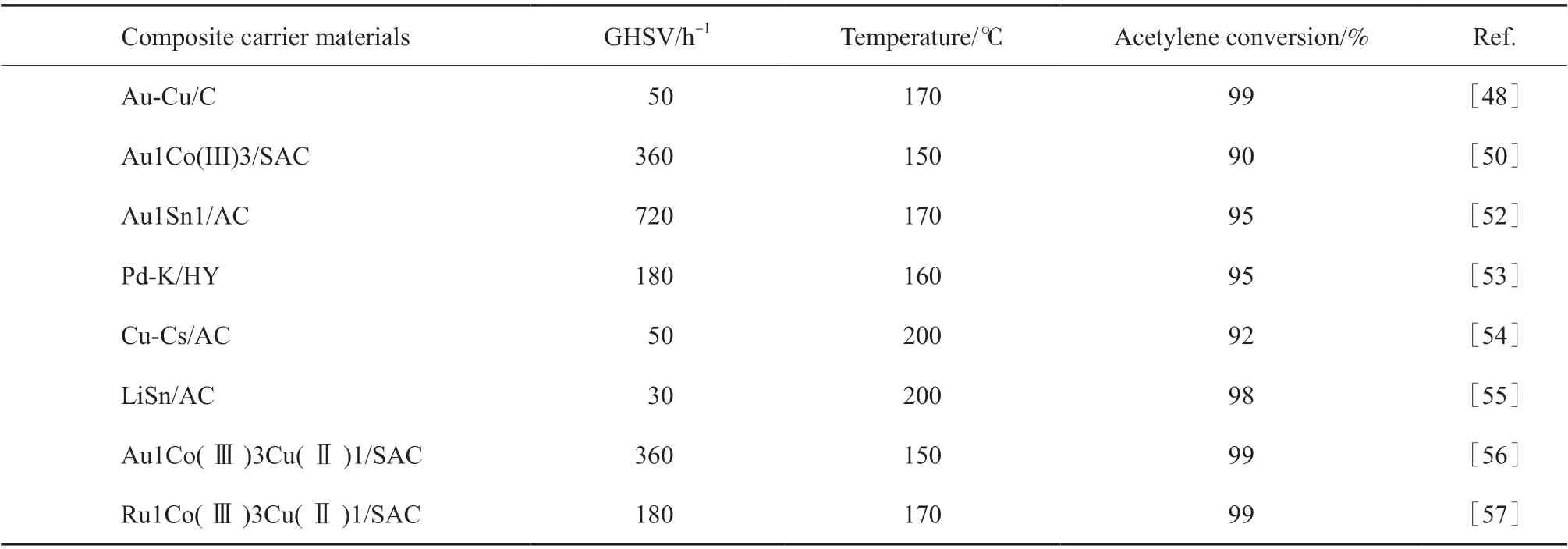

不同复合金属材料在乙炔氢氯化反应中的性能见表2。

表2 不同复合金属材料的催化性能对比Table 2 Comparison of catalytic properties of different composite metal-based materials

复合金属材料活性组分的协同作用主要表现在:1)形成多种活性中心及活性吸附位点,增强催化剂吸、脱附能力;2)影响活性中心微观形貌,提高活性中心分散度;3)通过电子转移影响活性中心的电子微环境,抑制活性中心还原。随着金属组分的添加,复合金属材料中金属组分活性位点的定向设计与可控构建、催化剂成本增加及后续催化剂制备技术升级都将是限制它工业化应用的重要问题。

3 结语

结合各组分性能的互补、关联作用及金属活性组分间的协同作用,复合催化材料在乙炔氢氯化反应中体现出诸多优势,但广泛应用于工业之前仍有很多问题需进一步深入探究:1)复合载体催化材料形貌、孔隙结构变化规律及其对应反应物、产物之间的吸、脱附性能变化规律认识不足,对引入的含氧基团、N 物种(吡咯氮、吡啶氮、石墨氮)等活性物种的作用机制仍需深入探索;2)多金属组分体系中缺乏在分子层面上对活性中心定向设计和可控构建的方法,且金属组分间协同作用机制不明确;3)复合催化材料制备过程复杂且耗能大,使实际工业化大批量制备面临困难。因此,未来复合催化材料在乙炔氢氯化反应中的研究需要着重明析复合载体形貌、结构与催化剂性能的深层联系,利用原位表征技术深入探究金属组分间的协同作用,探索更高效的制备方法以实现复合催化材料规模化制备,以此构筑新型、高效、稳定的复合无汞催化材料,推动绿色发展理念下PVC 行业无汞化的进程。