正利煤业14-1-201工作面坚硬顶板水力压裂技术的应用

2022-10-18朱正东

朱正东

(霍州煤电集团吕梁山煤电有限公司,山西 吕梁 033100)

0 引言

煤岩体水力压裂技术的原理是利用钻孔水压的作用,改变孔边煤岩体的应力状态,导致孔边起裂和裂缝扩展,进而利用裂隙水压力,控制水压主裂缝的扩展。同时,随水压主裂缝的扩展,裂缝水压向两侧渗透形成渗透水压力,引起原生节理裂隙在其两端进一步扩展,其扩展方向一般垂直于最小主应力方向,导致扩展分支裂缝与原生裂隙面成一定的夹角,称为翼型分支裂缝。水力致裂后,煤岩裂隙密度增大,裂缝网络连通性提高;总体上形成了主节理裂隙、翼支裂隙和主水力裂隙的裂隙网络,提高了煤层的冒放性。在煤炭开采中,随着工作面的推进而垮落的岩层称为直接顶。直接顶上覆岩层具有较强的自承能力、坚硬而完整的坚硬顶板,此类顶板在采后末段易形成大面积难垮悬顶。当悬顶长度到达极限跨距时突然冒落,会导致冲击地压或煤与瓦斯突出等灾害,造成损坏设备甚至造成人身伤亡。针对坚硬顶板,目前较为常用的卸压方法为聚能爆破技术和水力压裂技术。由于井下火工品的使用在井下环境受到限制,因此水力压裂技术成为更加经济实用的技术,通过在井下顶板钻孔中注入高压水,并在钻孔处形成应力集中区域,高应力使岩层起裂,随后形成裂缝网络,从而使坚硬顶板及时垮落。本文对水力压裂技术在正利煤业14-1-201工作面的应用进行了分析和研究,探讨了该项技术的应用效果,并为控制同类顶板提供参考。

1 工程概况

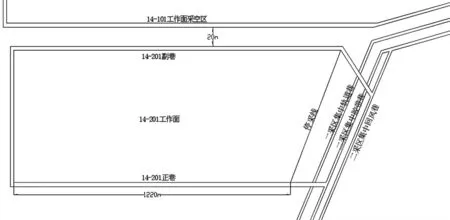

正利煤业14-1-201工作面主采4号煤,埋深606~668 m,煤层厚度1.9~3.5 m,平均煤层厚度为2.4 m,采用综合机械化开采,全部垮落法管理顶板,可推进长度为1 220 m,平均走向长度1 497 m,倾向长度280 m,工作面布置见图1。工作面附近煤岩层柱状图见图2,煤层基本顶为粉砂岩。该工作面西部与14-1-101工作面采空区相邻,其动压对本工作面副巷产生影响,出现锚杆锚索破断现象,底鼓量达1.5 m,两帮回缩量达1.5 m,顶板下沉量最大达500 mm;14-1-201工作面正巷上隅角悬顶也对安全生产和正常推进造成制约,最大悬顶长度达20 m,容易造成瓦斯积聚超限。采用水力压裂技术控制该工作面坚硬顶板,进行回采期间顶板的及时垮落,并对水 力压力技术在该工作面的应用效果进行研究和分析。

图1 14-1-201工作面布置图

2 水力压裂切顶卸压技术研究

2.1 技术原理

采煤过程中,工作面持续推进,采空区会随着工作面的推进而暴露大范围顶板,这些顶板岩层出现冒落;有些采空区顶板在不易冒落,是由于其顶板属坚硬顶板,大多为坚硬的砂岩和石灰岩。这些岩层面积较大,不能随工作面推进及时冒落,会在采空区上方形成悬顶,造成不稳定边界结构。而这些坚硬顶板的突然垮落会造成诸多事故的发生,因此需要对顶板进行认为的弱化处理。水力压裂技术应用领域很广泛,如:石油、天然气和地热的开采、核废物处置等领域。

定向水力压裂首先需设置压裂区域,在该区域预先设定裂缝,高压水沿着预先制得的裂缝行走,使顶板形成的裂缝扩展最终形成裂缝网络,最终使坚硬顶板强度弱化,不易冒顶板得以控制。该方法在坚硬顶板控制方面有较多成功案例,证明其拥有良好的经济效益和实用性。图3为顶板水力压裂示意图,其中,封孔器由中心管和封隔器胶筒组成,是高压水流的通道,在施工过程中,高压水经过中心管进入岩孔,用于压裂岩石,而高压水的存储空间为封隔器和中心管之间,以此来密封压裂段。高压水泵选用电压660/1140V,油泵流量为80 L/min。为实时监控水压,开发并研制了KJ327-F水压致裂数据采集仪,该仪器使用方便,具有防水功能,并能实时记录流量和压力的变化。

2.1.1 水平井分段压裂技术

水平孔是间隙技术的一个重要分支。该技术在短时间内可产生多条水力裂缝,具有一定的优势。这就形成了一种相对快速的排水方式,这可能会减少对存储层的损害。然而,该技术的难点主要在于压裂工艺的划分和井下封堵工具的选择。一般将间隙技术分为不同的类别,主要依据锁紧方法的不同,一般分为水力压裂。

2.1.2 直井多层分压技术

1)封隔器分层压裂。分压技术是目前最先进的压裂技术之一。然而,由于空气要求高、操作复杂、施工成本高、施工风险大,抗堵层压力的应用并不全面。主要体现在以下几个方面。首先,层重新分配。最小子库存量层应力较大,在大型深孔工程中应用广泛;二是双密封压裂桥电容分离技术易于控制,使压裂油层上可以进行任何可能的压裂油层;第三,套管多层印刷技术理论上允许无限多个连续断裂和大量挤压,但技术复杂,施工过程稳定性差,施工风险高。

2)连续油管分层压裂技术。该技术解决了多层负载的问题。在某种意义上,可以延长压力该技术解决了多层负载的问题。在某种意义上,它可以延长压力。从空气管道的改建平面来看,具有很大的优势。但是由于设备的复杂性,也存在一定的局限性,这种技术的问题会严重影响裂缝的质量和程度。

3)化学隔离分段压裂。在油气勘探中,化学破碎是常见的分裂方法。化学隔板主要用于打破水平井底层的管道支撑,用注水射流处理,最后用水溶性自学习活塞解决,使地面沉降成为可能。在石油生产中,这种水处理工艺在电压突然下降的情况下可以造成有效的堵塞,使其得到很好的利用,更好地利用天然气资源。

2.2 现状分析

2.2.1 侧向支撑压力

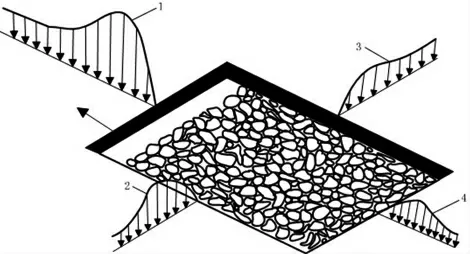

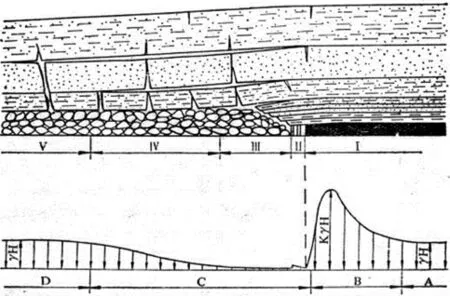

回采作业进行后,采空区矿压转移至周围支撑区,形成可移动支撑压力,位于工作面前方,形状为方形;在工作面后方和上、下方形成残余支承压力,如图4所示。本次卸压对象为图3中曲线2、曲线3,为工作面侧向支承压力。

图3 采空区周围应力重分布

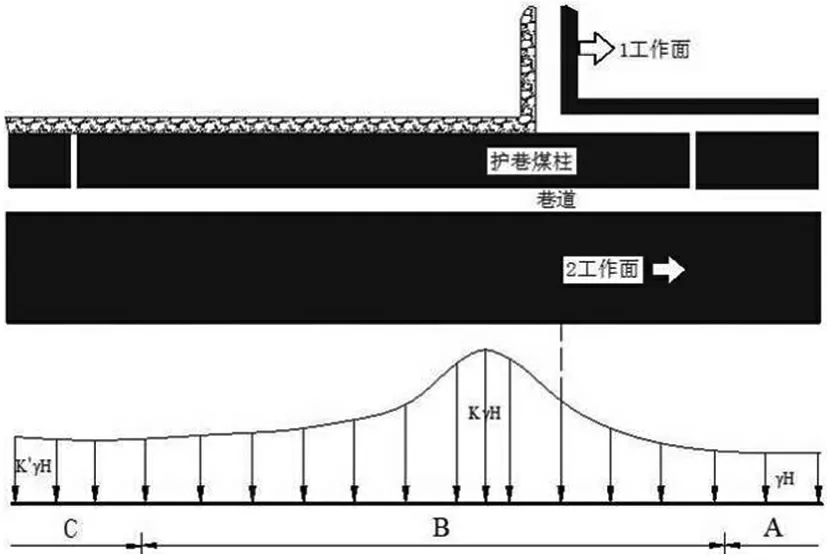

回采工作面的应力分布会随着采动而变化,工作面前方由于尚未开采,几乎不受采动影响,并且距离较远,为原始应力区域;在工作面附近,受采动影响最为剧烈,为应力增大区域;在工作面后方远离工作面的区域,采动影响逐渐变得稳定。故在工作面附近的支撑压力增大,从而导致护巷煤柱荷载突增,外巷巷道开始出现片帮、底鼓,巷道变形也逐渐增大,如图4、图5所示。

图4 支承压力随工作面推进变化

图5 护巷煤柱在回采工作面前后方的应力分布

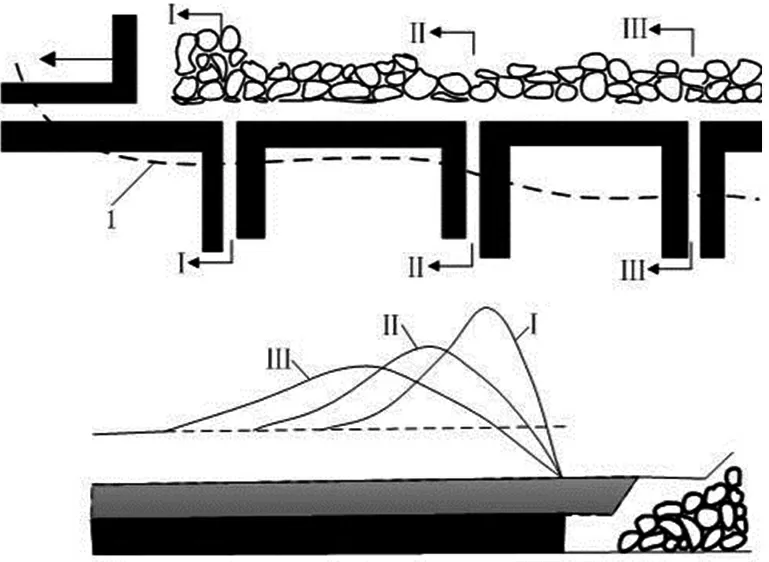

在采用陷落法时,采空区顶板会出现失稳区域,从上到下依次为:弯曲下沉带、裂隙带、冒落带。冒落带具有一般采厚2~4倍的岩层厚度,其厚度取决于顶板岩层赋存状态和开采厚度。随着顶板岩层的冒落,高度到达h时形成裂隙带,这是由于顶板上部岩层受已垮落岩石的制约,导致其不再自由垮落,而已冒落的岩石被压实,故形成裂隙带。裂隙带岩层保持原有层次,但其结构被破坏,又由于岩石受上部岩层挤压而被压实,在某一点可能到达平衡状态,这会使采空区煤柱荷载增大。弯曲下沉带位于裂隙带上方,此部分岩层裂隙减少,进行整体移动时对矿压显现影响较小。

采空区上覆岩层的破坏可分为3个阶段,如图6所示。Ⅲ内上覆岩层为悬垂状态,采空区两侧压力由于受到该部分岩层重量而导致受压,这部分压力称为支承压力,远大于原始应力,而采空区要低于原始应力。回采后,位于冒落带的岩石被压缩,底板受到了采空区上覆岩层的压力,这使得煤柱压力降低。工作面后方,由于顶板垮落,使冒落带岩石受压,从而导致底板岩层和冒落带压力回退,恢复至原始应力处,与此同时,煤柱受压也趋于稳定。沿回采方向,煤体与煤柱受力情况与回采空间前后的应力分布联系紧密,它反映了在采煤过程中,受采动影响引起应力重新分布,是维护巷道理论中十分重要的因素。位于采空区的岩层,运动或者破坏,都会造成煤柱受力的变化。

图6 回采工作面前后方的应力分布

2.2.2 现有卸压技术

1)底板切缝和两帮切缝。底板切缝可以将底板水平应力转移至深部,从小减小浅层底板的水平应力,避免了底板的弯曲和鼓包。影响切缝卸压效果因素有很多,其中,切缝深度最为关键,应该根据不同应力分布场和底板岩石性质来确定。与此同时,两帮切缝可以降低帮所受的承载力,将帮受应力转移至深部。

2)钻孔卸压。钻取卸压孔,使应力重新分布。

3)松动爆破。松动爆破常用于两帮或底板,爆破后产生裂缝,从而与底板深部脱离,将高应力区的岩层卸压,将应力转移至深部岩层。

4)卸压煤柱。卸压煤柱可以传递所承受压力,其破碎后将应力转移至较远岩体上,从而控制底鼓。

综上,这些方法均可以转移或释放岩体高应力区,但因成本巨大,安全性较低,并且难以控制最终效果。因此,使用定向水力压裂技术实现坚硬顶板卸压。

3 水力压裂方案及效果

3.1 水力压裂方案

根据14-1-201工作面顶板岩层厚度、岩性、矿压显现特点等,现设计水力压裂钻孔为双侧孔布置,钻孔布置如图7所示,具体参数如下:

1)钻孔参数.水力压裂钻孔采用双侧布置,对顶板岩层进行窥视,后分析可得,确定了钻孔长度均为40 m,空间距均为7 m,仰角均为50°,钻头直径为60 mm,钻杆直径为42 mm。S1处钻孔开孔位置距煤柱帮1~1.5 m,水平方向向巷道端头向轴线顺时针偏5°;R1处开孔,水平角为垂直于巷道轴线(向回采侧);S2处开孔位置距实体煤侧帮1~1.5 m,水平角为巷道轴线(向端头方向)逆时针偏5°;R2处水平角为垂直于巷道轴线(向回采侧)。

2)水力压裂参数。根据14-1-201工作面顶底板地应力分布情况,以及其岩层物理力学参数情况,计算出水力压裂的起裂压力为25~30 MPa,见公式(1):

式中:Pb为水力压裂的起裂压力,MPa;σmax为岩层地应力的最大主应力,MPa;σmin为岩层地应力中的最小主应力,MPa。

并且,该水力压裂分为一次压裂和二次压裂。一次压裂深度为钻孔13~40 m(深度)区段,在钻孔施工好后进行压裂,每3 m压裂一次,遇坚硬砂岩每2 m压裂一次,压裂9~11次;二次压裂深度为钻孔3m-13m(深度)区段,在钻孔即将进入超前架前进行压裂,每3 m压裂一次,压裂3~4次。封孔压力为10~16 MPa,保压时间为30 min。压裂的同时记录压力表读数及附近钻孔出水情况,如果相邻钻孔出水量非常大且压力表读数突然下降,停止本段压裂。此外,进行一次压裂时,如果附近锚索出水需停止本孔压裂,工作面钻孔布置如图7所示。

图7 14-1-201工作面水力压裂钻孔布置平面示意图

3.2 效果分析

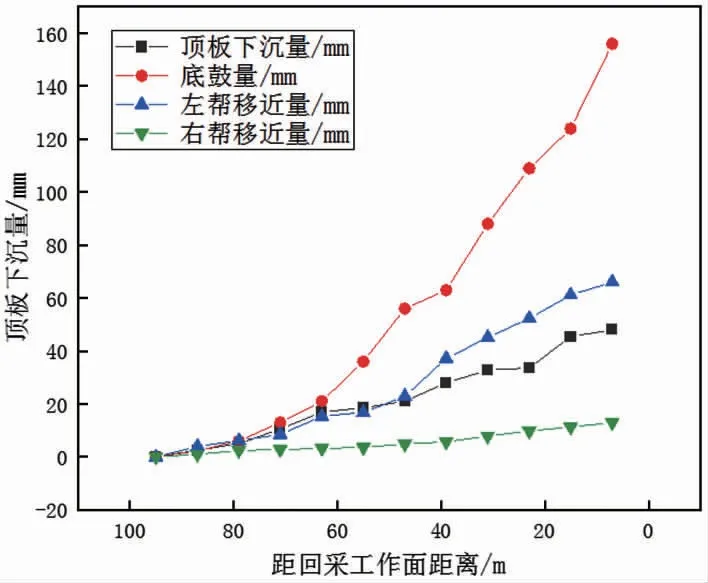

14-1-201工作面回采期间,在超前工作面95 m处,安装巷道表面位移监测站,利用十字测点法,测量左右两帮移近量、巷道顶板下沉量、底板鼓起量。工作面每推进8 m观测一次,利用观测结果,绘制出围岩变形量与工作面间距关系曲线,见图8。

图8 围岩变形量曲线

由图8可知,巷道围岩变形量随回采作业的进行而显现增长趋势,其中底鼓量增加幅度最大。在工作面与观测点间距~70 m时,巷道围岩以较小的速度变形,变形总量微小;当间距<50 m时,围岩变形速率增加,其中,变形速率由慢到快分别为:右帮移近量、顶板下沉量、左帮移近量、底鼓量;当工作面推至观测点时,围岩变形量最大,底鼓量仍为最大,为158 mm,左帮移近量次之,为75 mm,右帮变形量和顶板下沉量变化最小,分别为13 mm和51 mm。数据表明,所有围岩变形量均在合理范围之内,满足回采巷道使用要求。

另外,在14-1-201工作面回采作业期间,对副巷的悬顶进行测量,可知卸压后该工作面副巷悬顶长度保持在5~8 m,长度合理,并且可以随推采及时垮落,证明水力压裂切顶卸压技术取得了不错的成果。

4 结论

针对正利煤业14-1-201工作面坚硬顶板难跨问题,采用水力压裂切顶卸压技术进行坚硬顶板的认为控制。在工作面副巷两侧进行水力压裂钻孔布置,并对钻孔参数进行了设置,水力压裂分为2段。通过对比巷道围岩变形量可知,水力压裂控制顶板方案实施后,围岩变形量控制在了合理范围内,悬顶长度较为合理,卸压效果良好。