应用于包装领域的明胶泡沫性能研究

2022-10-17MARTINTorrejonVirginia宋金华宋行

MARTIN Torrejon Virginia,宋金华,宋行,4

应用于包装领域的明胶泡沫性能研究

MARTIN Torrejon Virginia1,2,宋金华3,宋行3,4

(1. 深圳职业技术学院 传播工程学院,广东 深圳 518055;2. 西安交通大学 理学院,西安 710049; 3. 南方科技大学 创新创业学院,广东 深圳 518055;4. 华南理工大学 机械与汽车工程学院,广州 511442)

制作和表征基于明胶的生物基可堆肥降解泡沫材料,并应用于包装领域。明胶泡沫通过机械发泡和在周围环境中干燥制成。研究明胶含量、表面活性剂含量以及发泡温度对泡沫最大发泡倍率(MER)、收缩、密度、结构以及压缩性能的影响。此外,研究不同明胶含量样品的导热率。研究的3个因素对泡沫性能和结构有显著影响。MER值和收缩是黏度相关,并极大地影响泡沫密度、力学性能以及热导率。增加明胶含量制造出了密度和压缩强度更高的泡沫(由于MER值更低)。表面活性剂质量分数从0.75%增加到1.5%由于发泡性提升造成泡沫密度轻微下降。然而,进一步将表面活性剂质量分数提升至3%造成黏度显著增加、MER值下降,从而导致泡沫密度增加。更高的发泡温度可以得到更高的MER,但是由于液态泡沫稳定时间更长,收缩程度更大,泡沫密度更大。明胶泡沫展现出作为低密度传统塑料泡沫(密度小于30 kg/m3)环保替代品极具潜力的性能。研究成功实现了明胶泡沫的低热导率〔0.038~0.039 W/(m·K)〕和相对较低的收缩程度。

明胶泡沫;生物泡沫;溶胶凝胶法;机械发泡;缓冲包装

聚合物泡沫材料主要是化石燃料衍生材料,由于它们优异的性能(例如:轻质、热导率低、可吸收冲技能等)、成本低廉、加工性好,广泛用于保温和缓冲包装应用。最常见用于包装应用的聚合物泡沫有发泡聚苯乙烯(EPS)、发泡聚乙烯(EPE)以及聚氨酯(PU)。虽然这些材料通常都是循环使用的,但是它们的收集、分摘和清理非常困难和昂贵,因此在使用后通常被填埋[1]。

在过去几十年中,人类在聚合物泡沫可持续替代品的发展上做出了很大的努力,比如淀粉基生物塑料[2-3]、聚乳酸(PLA)[4-5]以及不同生物聚合物复合材料[6-7]。明胶是一种通过含有胶原蛋白(多数结缔组织如皮肤、骨骼和肌腱[8]中的主要结构组成)的动物组织部分水解获得的水胶体,由于它的生物降解性、无毒性、生物相容性以及可用作制造热可逆水凝胶[8-9],在不同行业有着广泛应用。

通过洁净、低成本和低能耗的加工方法(比如机械发泡)加工生物泡沫对于其取代传统塑料泡沫非常关键。按理想来说,最终的固态泡沫结构与机械发泡前的液态泡沫一致。液态泡沫有着通过减少气泡数量[10]来实现液气界面最小化的天然趋势。因此当液态泡沫制备完成,泡沫体积通常随时间变小,同时随着气泡平均尺寸增加,泡沫中的总界面面积减小[10],这种现象被称为液态泡沫的老化。因此,液态泡沫的结构必须首先在液态通过颗粒、蛋白质、表面活性剂或乳化剂稳定,并且如有需要在固态通过干燥或硬化反应稳定。

凝胶发泡是基于以下概念:当气泡固定在凝胶网络结构中,该结构可以保持并阻止泡沫破裂最常见的原因,包括排液(溶剂由于重力排至底部)、气泡合并(气泡膜破裂)以及粗化(从小气泡到大气泡的气体扩散)。因此,使用水凝胶(如明胶)由于胶凝可以制成高度稳定的泡沫。此外,明胶还可以通过其高分子链吸附在空气和水的界面来稳定液态泡沫,由于它们的两亲性导致的热力学上有利的情况下,可以降低表面张力[11]。泡沫稳定性还可以通过加入足够高浓度的表面活性剂来提升[10]。Shyamkuwar[8]发现随着十二烷基硫酸钠(SDS)浓度增加,明胶泡沫更加稳定并且排液速率降低。这是由于随着表面活性剂含量增加以及明胶-SDS复合体形成造成的黏度增加[12]。Sachithahanam等[13]把明胶用作黏合剂、SDS用作发泡剂,通过发泡制作了二氧化硅–明胶–SDS气凝胶块,然后室温干燥。他们证明了引入SDS降低了泡沫密度并提升了力学性能。

当液态泡沫形成,可以通过干燥或硬化反应稳定。超临界和冷冻干燥可以将由毛细管压力引起的干燥收缩最小化,常压干燥由于其环保和成本优势最为常用。

文中通过机械发泡制备明胶泡沫并研究其性能,研究明胶含量、表面活性剂含量以及发泡温度对明胶泡沫发泡性、收缩、密度、压缩性能以及结构的影响,还研究不同明胶含量样品的热导率。

1 实验

1.1 原料、试剂与仪器

主要材料:B型猪皮明胶粉末,采购自Mmingredients(多塞特郡,英国);十二烷基硫酸钠(SDS),采购自BioFroxx(Einhausen,德国)。

主要仪器:MSM6700GB电动搅拌机,Bosch;DELTA 190–4HS环境测试箱,Design Environmental;AB204–S天平,Mettler Toledo;FESEM Zeiss Supra 35 扫描电子显微镜,Zeiss;H10KT万能试验机,Hounsfield Test Equipment Ltd;FOX200热导率测试仪,TA Instruments。

1.2 明胶泡沫制备

样品制备由4个步骤组成:溶液制备、发泡、浇注以及干燥(见图1)。依据材料的物理状态,这个过程包括4个阶段:液态阶段(溶液制备)、液态泡沫阶段(机械发泡和浇注),、凝胶泡沫阶段(泡沫浇注到干燥)以及干泡沫阶段。

图1 样品制备流程图

明胶水溶液在50 ℃通过磁搅拌20 min制备。当制成均相溶液,加入表面活性剂接着磁搅拌溶液10 min。然后对配制的液体在50 ℃或80 ℃(取决于实验要求)用带搅打配件的电动搅拌机进行发泡,直到得到最大泡沫体积。接着把液态泡沫倒进模具让其在实验室条件下自然干燥。当样品干燥,脱模并根据要求切割。

1.3 实验设计和统计分析

通过Minitab使用方差分析设计方法(可信区间小于95%)评估所研究因素对泡沫性能的影响,由在不同层次的三因素析因设计组成(明胶含量、表面活性剂含量以及加工温度)。研究了3个浓度(质量分数)的明胶和表面活性剂(明胶10%、15%和20%,表面活性剂0.75%、1.5%和3%),以及2个发泡温度50 ℃和80 ℃。

1.4 测试与表征

1.4.1 样品及材料储存条件

在样品制备和表征之前,原材料和干泡沫被置于温度为23 ℃、相对湿度为50%的环境测试箱保存48 h。

1.4.2 最大发泡倍率

最大发泡倍率(MER)是获得的最大液态泡沫体积与原始溶液体积之比。

1.4.3 表观密度、相对密度以及孔隙度

干泡沫的密度()表述为10个样品(50 mm50 mm15 mm)单位体积质量的平均值。平均质量通过使用天平称量3次样品后计算。样品体积由数字卡尺测量后计算。相对密度(r)是泡沫密度()和固体材料密度的比(s),如见式(1)。

(1)

固体泡沫孔隙度()可通过式(2)计算。

(2)

1.4.4 收缩

泡沫干燥收缩()通过浇注的液态泡沫体积减去干浇注泡沫体积计算。使用带刻度的玻璃量筒测量可自由流动、直径500~750 μm玻璃微珠的体积变化来得到干浇注泡沫体积。收缩则是通过式(3)计算。

(3)

式中:f为泡沫测量体积;m为模具容量。

1.4.5 扫描电子显微镜

研究使用在5 kV电压的扫描电子显微镜来表征泡沫结构。在液氮冷冻后折断样品,以获得没有扭曲的断裂面。最后使用喷涂刻蚀仪给横截面镀金。

1.4.6 力学性能

研究使用万能试验机以10 mm/min的压缩速率压缩泡沫样品至50%和75%,记录样品的应力应变特性,并在测量样品预先恒温恒湿保存48 h后测量从50%应变开始的压缩恢复(样品厚度恢复百分比)。

1.4.7 热导率

研究使用稳态热传导ASTM C–518标准测试方法测量热导率。放置100 mm×100 mm×15 mm尺寸的样品使其接触2块不同温度(分别为0 ℃和20 ℃)的板,并配备热流传感器。

2 结果与分析

2.1 最大发泡倍率(MER)

MER是一个重要泡沫属性,直接影响其他泡沫性能,例如泡沫老化(气泡合并、气泡粗化和排液)以及密度。影响MER的主要参数有溶液黏度、溶液表面张力以及气体扩散率[14]。溶液的黏度随着明胶和SDS含量的增加而上升[15],这会阻碍气体的引入从而负面影响溶液的发泡性。此外,低表面张力值可以促进空气混合到溶液中。然而,由于无表面活性剂的明胶溶液表面张力值已经很低[15],本研究的表面活性剂含量范围对溶液的表面张力没有显著影响。因此在本研究中,影响MER的主要参数是溶液的黏度。

如表1所示,泡沫的MER值约为4.5~8.5,当明胶质量分数20%、表面活性剂质量分数3%、发泡温度50 ℃时,MER值约为4.5;当明胶质量分数10%、表面活性剂质量分数1.5%、发泡温度80 ℃时,MER值约为8.5。正如所料,MER趋于随着明胶含量下降(<0.001)和发泡温度升高(<0.001)而增加,因为溶液黏度降低从而发泡性更好。较低和较高的表面活性剂含量泡沫样品的平均MER比中等表面活性剂含量泡沫样品略低(<0.001)。这些结果可能是由于最佳溶液黏度和泡沫稳定与中等含量表面活性剂达到平衡,形成的黏度比最高表面活性剂含量溶液更低,也导致了更多明胶-表面活性剂复合体的形成,这在发泡过程中会辅助泡沫的稳定。

2.2 收缩率

明胶凝胶泡沫随着在干燥过程中失去水分表现出收缩现象[16]。收缩与干燥过程水分迁移中凝胶链网络的压缩有关[17]。如表1所示,当泡沫的总收缩率为11%~34%,明胶质量分数为10%、表面活性剂质量分数为0.75和3%、发泡温度50 ℃时,总收缩率约为11%;当明胶质量分数20%、表面活性剂质量分数0.75%、发泡温度80 ℃时总收缩率约为34%。

所有的干泡沫样品都表现出相同的干燥收缩变形方式(上表面为凹面,下表面为凸面)。除此之外,在所研究的表面活性剂含量最高时(质量分数为3%),大约三分之一的泡沫样品形成了中部空隙。这些空隙的形成归因于明胶–表面活性剂相互作用对明胶凝胶的阻碍,这延迟了明胶胶凝时间,继而延迟泡沫稳定并最终造成泡沫结构的破坏。正如以前工作中观察到的[15],明胶的凝胶强度随着SDS浓度的增加而增加,达到最大值然后开始下降,并最终导致凝胶软化。

表1 明胶含量、表面活性剂含量以及发泡温度对明胶泡沫MER和总收缩率的影响

Tab.1 Effect of gelatine content, surfactant content and foaming temperature on MER and total shrinkage of the gelatine foams

明胶泡沫收缩率随着表面活性剂质量分数从0.75%增加到1.5%而降低(<0.001)。溶液的黏度随着加入低含量尤其是中等含量的表面活性剂而增加,这对泡沫稳定有很大贡献。

聚合物温度是影响泡沫稳定性的另一个参数[18]。温度升高会降低黏度,导致泡壁变薄和塌陷。此外,较高的发泡温度意味着较长的胶凝时间。因此,当泡沫发生老化机理,液态泡沫到凝胶泡沫转化时间会更长。由于胶凝时间更快,且较低发泡温度产出的泡沫黏度较高(泡沫稳定更快),50 ℃发泡温度产出的泡沫收缩比80 ℃的小(<0.001)。

对于明胶含量,在较低质量分数(10%)下制备的泡沫收缩程度通常略小(<0.001),这是由于它们更高的孔隙率加快了干燥过程以及凝胶泡沫稳定。

2.3 密度

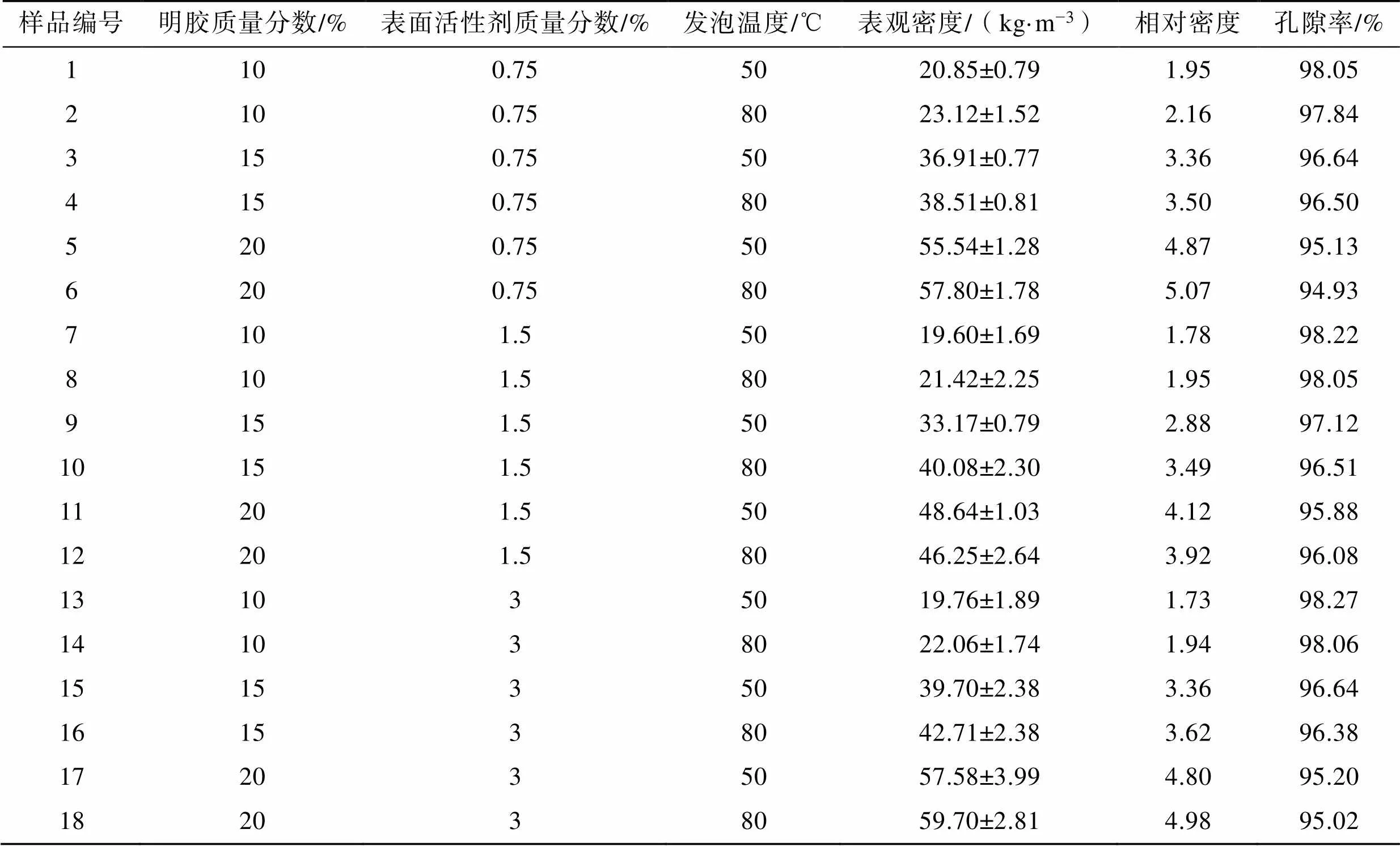

泡沫孔隙率为94.93%~98.27%,孔隙率最小的是样品6(明胶质量分数20%、表面活性剂质量分数0.75%、发泡温度80 ℃),最大的是样品13(明胶质量分数10%、表面活性剂质量分数3%、发泡温度50 ℃)。泡沫表观密度范围为19.60~59.70 kg/m3,表观密度最小的是样品7(明胶质量分数10%、表面活性剂质量分数1.5%、发泡温度50 ℃),最大的是样品18(明胶质量分数20%、表面活性剂质量分数3%、发泡温度80 ℃)。MER和收缩程度严重影响泡沫的表观密度。如表2所示,更高浓度的明胶由于发泡过程中MER更低,会导致泡沫密度增加以及孔隙率下降(<0.001)。

同样地,产出MER更低泡沫的表面活性剂含量普遍导致密度更高(>0.001)。与表面活性剂质量分数0.75%相比,当使用质量分数为1.5%的表面活性剂,泡沫平均密度下降,并且当表面活性剂质量分数增加到3%,由于MER下降(与黏度增加有关),密度会增加。质量分数为15%和20%的明胶泡沫的密度随着表面活性剂质量分数增加(从1.5%到3%)而显著增加。表面活性剂质量分数的增加对质量分数为10%明胶的泡沫密度影响不大。

更高的发泡温度通常产出密度稍高、孔隙率稍低的泡沫(<0.001)。如前所述,更高发泡温度产出泡沫的MER高于更低发泡温度产出泡沫,但是更高发泡温度稍微提升了泡沫密度,这归因于更高发泡温度引起了更大的收缩程度。

表2 明胶含量、表面活性剂含量以及发泡温度对明胶泡沫表观密度、相对密度以及孔隙率的影响

Tab.2 Effect of gelatine content, surfactant content and foaming temperature on the apparent density, relative density and porosity of the gelatine foams

2.4 泡沫结构

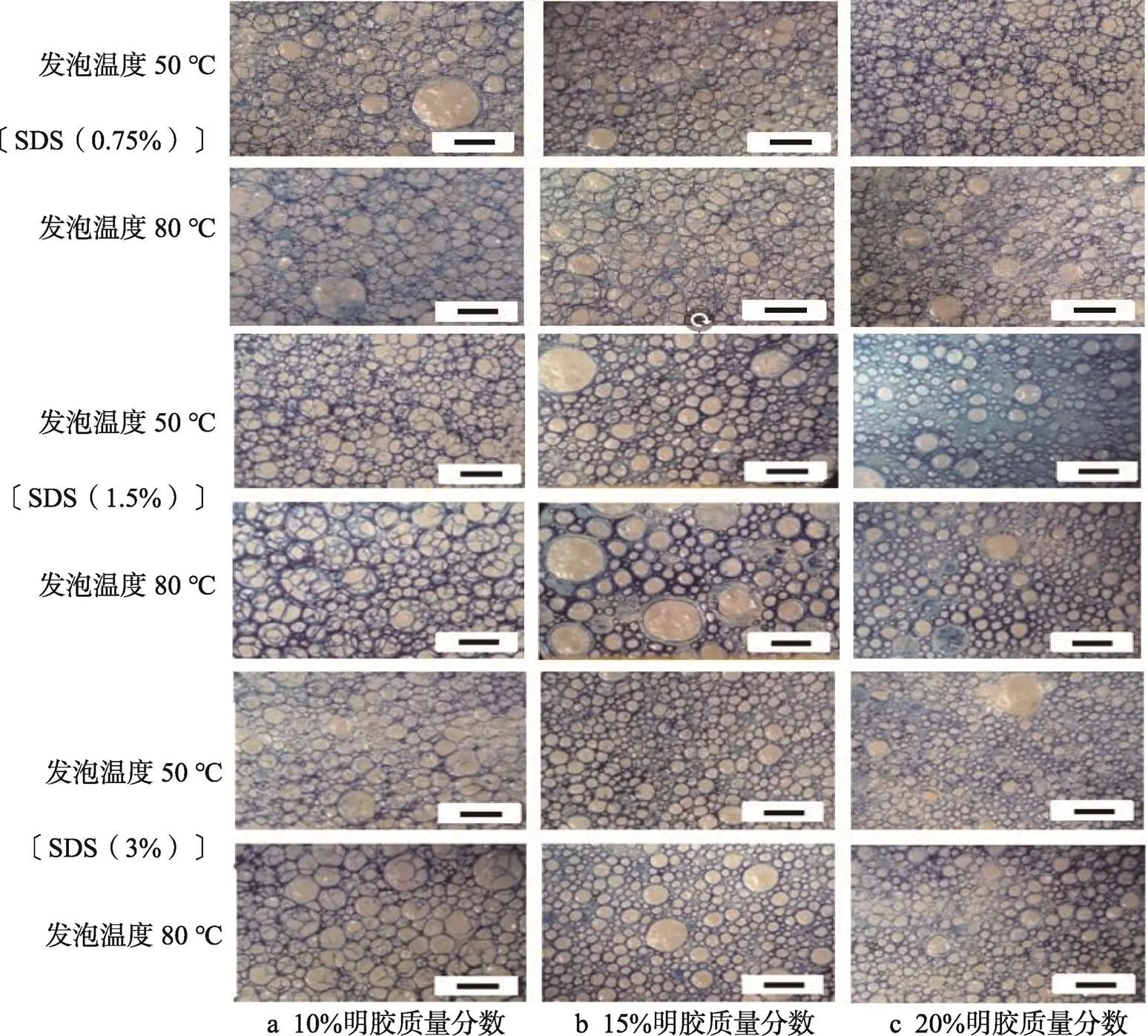

图2是明胶泡沫上表面2D泡孔形貌的光学显微镜图像,明胶泡沫在浇注后立即快速胶凝固定。密度相对较高的泡沫(如20%明胶质量分数)泡孔尺寸稍小、边缘和顶点较厚,而且闭孔比例更高。观察到的主要泡孔形状是椭圆形还有少量,多面体泡孔,尤其是在更高表面活性剂和明胶含量泡沫样品中(由于MER更低)。80 ℃发泡温度产出的泡沫相比于较低发泡温度,有着相对较大的大泡孔、数量较少的闭孔以及较薄的边缘和顶点。

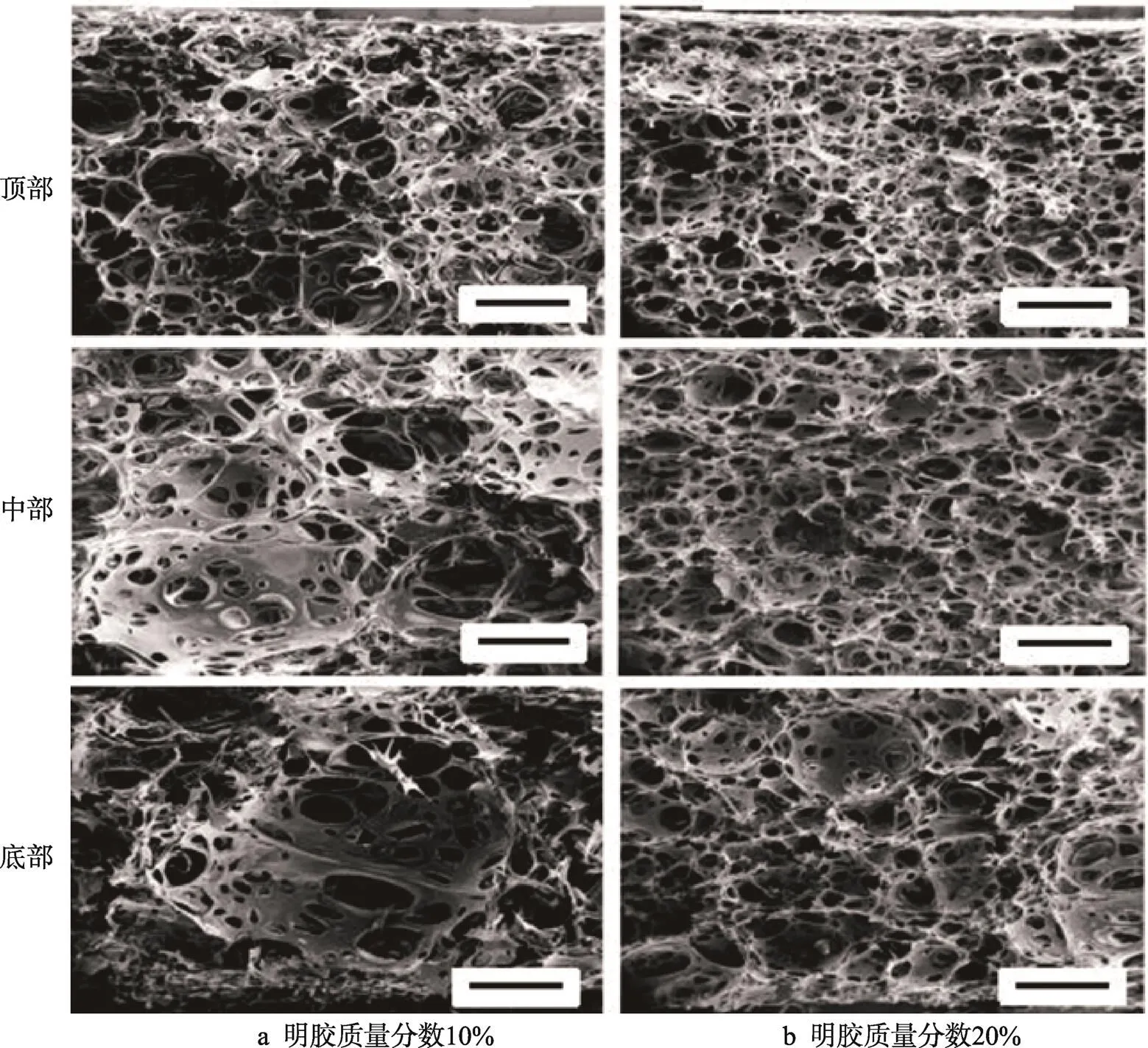

图3比较了在50 ℃发泡温度下制得的含0.75%质量分数表面活性剂的样品1(10%明胶质量分数)和样品5(20%明胶质量分数)在不同的样品位置(顶部、中部和底部)横截面泡孔结构的扫描电镜照片。泡沫结构由包含小孔的大开孔组成。更高的明胶和表面活性剂质量分数会导致泡沫泡孔更大、普拉托边界更厚,并且闭孔更多。这背后的原因是黏度较高的泡沫和更低的MER减缓了泡沫老化[15],更快稳定了泡沫结构。典型的泡孔尺寸为0.05~0.9 mm。高的明胶质量分数(20%)的泡沫比较低明胶质量分数(10%)泡沫的泡孔尺寸稍小,分别为0.05~0.8 mm和0.1~0.9 mm,因此,泡孔尺寸通常小于1 mm,但也可以观察到更大的泡孔尺寸(1~3.5 mm),尤其在中等表面活性剂浓度样品中。在此只展示明胶质量分数为10%和20%的泡沫的显微照片,因为明胶质量分数为15%的泡沫结构介于两者之间。样品顶部由于胶凝更快,泡沫稳定更快,泡孔尺寸更小。

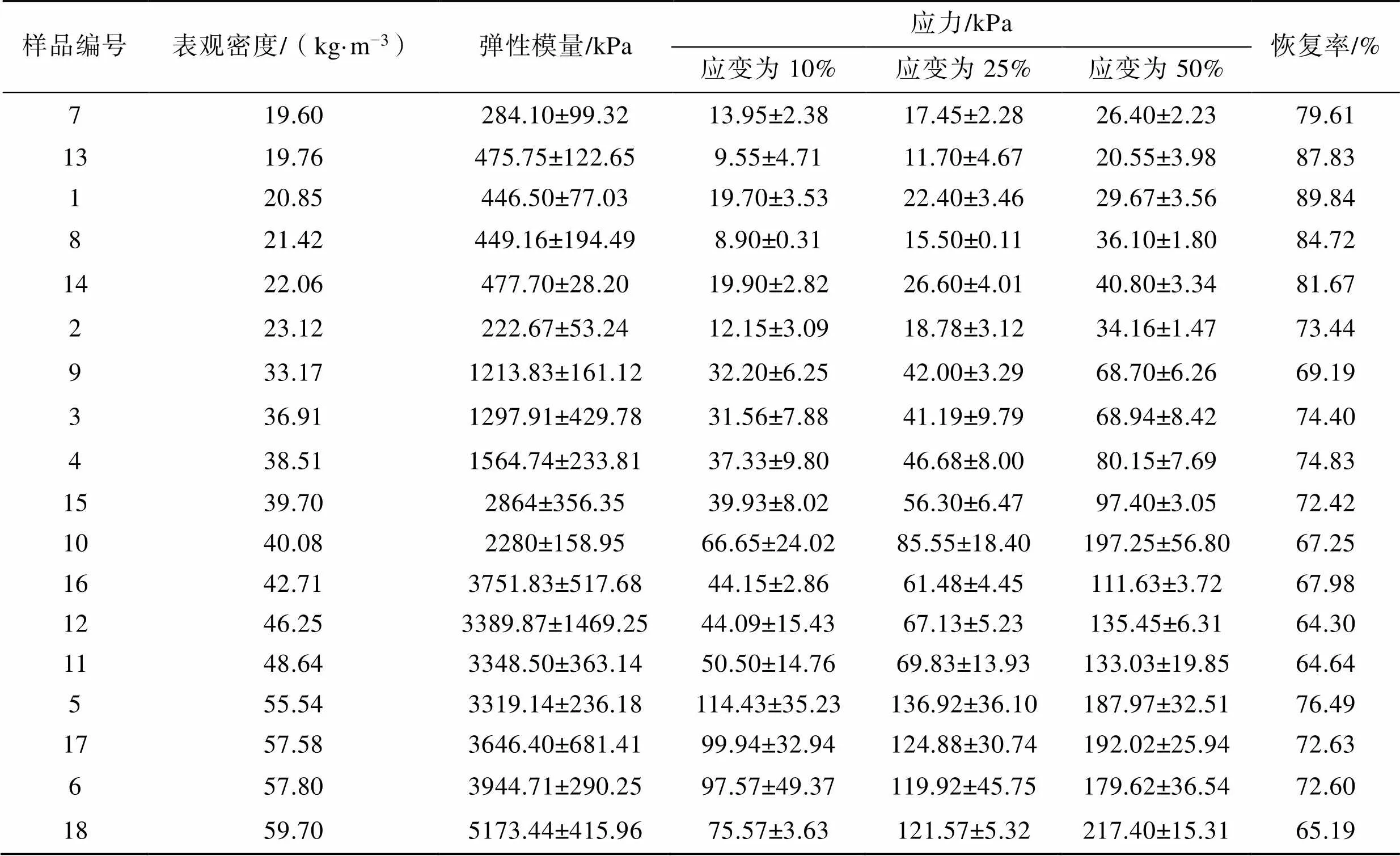

2.5 压缩性能

静态压缩性能对于用于包装应用的泡沫材料来说十分重要。如图4所示,明胶质量分数为10%、15%、20%的泡沫从压缩测试获得的应力–应变曲线(平均后的)展示出弹性体行为,包括弹性区、屈服区、平台区和致密区[14]。随着干泡沫成分变化,预期出现泡沫力学性能差异,但正如普遍报道的那样,开孔泡沫的力学性能主要由泡沫密度控制[14]。如表3所示,弹性模量和抗压强度倾向于在更高泡沫密度变得更高,因为这些泡沫有着更厚、更结实泡壁的泡孔结构。泡沫在较低明胶含量(较低泡沫密度)时弹性压缩模量较低,没有明显的屈服或破碎平台出现。随着明胶浓度增加,弹性模量上升,屈服和破碎平台也变得更加明显。由于泡沫结构中泡壁柔韧性降低,更高的明胶含量也会导致形状恢复速率下降。

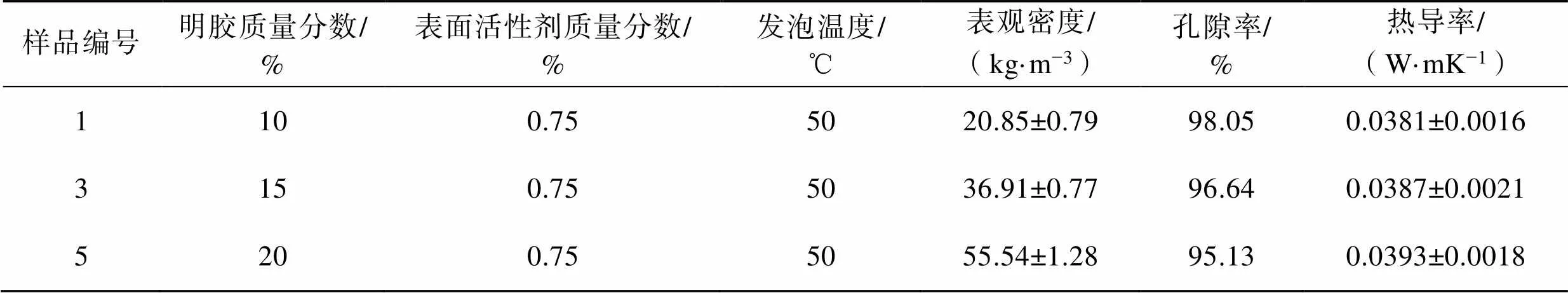

2.6 热性能

这一部分讨论选定配方的热导率。热导率范围为0.038 1~0.039 3 W/mK,与传统塑料相当,例如聚苯乙烯(0.033~0.034)和聚乙烯(0.039~0.038)。如表4所示,更高密度(更高明胶含量)导致热导率略高。

图2 明胶泡沫(浇注)上表面2D泡孔形貌的光学显微镜图像(比例尺=1 mm)

图3 明胶泡沫扫描电镜图像(比例尺=1 mm)

表3 压缩模量,抗压强度(在10、25以及50%应变)以及明胶泡沫的恢复率

Tab.3 Compression modulus, compression strength (at 10, 25 and 50% strains) and recovery of the gelatine foams

表4 样品1、3、5的热导率等信息

Tab.4 Thermal conductivity etc. of samples 1, 3 and 5

3 结语

通过机械发泡并使用SDS协助发泡过程和稳定泡沫,成功制备了明胶泡沫。此外,研究了明胶含量、表面活性剂含量以及发泡温度对泡沫结构和性能的影响。本研究制备了与传统塑料泡沫相当的低密度生物泡沫。密度最重要的影响因素有溶液的固含量、MER以及收缩率。更低的明胶含量通常使MER更高,从而产出更轻和孔隙率更大的泡沫。同样地,更高的发泡温度由于泡沫胶凝时间(泡沫稳定时间)更长、黏度更低,也倾向于产出更高MER和更大收缩程度的泡沫。表面活性剂含量的增加大大增加了溶液黏度,直接影响发泡性和泡沫稳定性。此外,使用最高表面活性剂含量会影响泡沫的完整性,导致中部空隙的形成,因此,制备明胶泡沫时,推荐使用更低的表面活性剂含量。中等SDS含量最佳因为可以将收缩率和密度最小化。所有泡沫都有由相互连接的大孔及其泡壁上的小孔组成的开孔结构。更低的固含量和黏度会产生更多有着更小泡孔尺寸的多面体结构和更薄的普拉托边界。所制备泡沫的低热导率与其对应的传统塑料相当。孔隙率和泡沫密度会轻微影响泡沫热导率,密度更低、孔隙率更高时热导率更低。泡沫有弹性体行为,其力学性能受密度影响很大。更高密度的泡沫有着更高的弹性模量和抗压强度。另一方面,较低的明胶含量会导致相对较差的力学性能,因此,这些配方可能需要加入可以增强泡沫泡壁的填料(例如,纤维、其他聚合物)使其适用于缓冲包装应用。此外,下一步工作可使用增塑剂来提升泡沫的柔韧性,使其可用作软包装的隔热层。

[1] TAN R B H, KHOO H H. Life Cycle Assessment of EPS and CPB Inserts: Design Considerations and End of Life Scenarios[J]. Journal of Environmental Management, 2005, 74(3): 195-205.

[2] CARR L G, PARRA D F, PONCE P, et al. Influence of Fibers on the Mechanical Properties of Cassava Starch Foams[J]. Journal of Polymers and the Environment, 2006, 14(2): 179-183.

[3] ENGEL J B, AMBROSI A, TESSARO I C. Development of Biodegradable Starch-Based Foams Incorporated with Grape Stalks for Food Packaging[J]. Carbohydrate Polymers, 2019, 225: 115234.

[4] LEE R E, GUO Yan-ting, TAMBER H, et al. Thermoforming of Polylactic Acid Foam Sheets: Crystallization Behaviors and Thermal Stability[J]. Industrial & Engineering Chemistry Research, 2016, 55(3): 560-567.

[5] STANDAU T, ZHAO C, MURILLO CASTELLÓN S, et al. Chemical Modification and Foam Processing of Polylactide (PLA)[J]. Polymers, 2019, 11(2): 306.

[6] OLIVIERO M, SORRENTINO L, CAFIERO L, et al. Foaming Behavior of Bio-Based Blends Based on Thermoplastic Gelatin and Poly(butylene succinate)[J]. Journal of Applied Polymer Science, 2015, 132(48): 42704.

[7] KASEMSIRI P, DULSANG N, PONGSA U, et al. Optimization of Biodegradable Foam Composites from Cassava Starch, Oil Palm Fiber, Chitosan and Palm Oil Using Taguchi Method and Grey Relational Analysis[J]. Journal of Polymers and the Environment, 2017, 25(2): 378-390.

[8] SHYAMKUWAR A L, CHOKASHI K P, WAJE S S, et al. Synthesis, Characterization, and Drying of Absorbable Gelatin Foam[J]. Drying Technology, 2010, 28(5): 659-668.

[9] YAN Cong-qi, POCHAN D J. Rheological Properties of Peptide-Based Hydrogels for Biomedical and other Applications[J]. Chemical Society Reviews, 2010, 39(9): 3528-3540.

[10] BHAKTA A, RUCKENSTEIN E. Decay of Standing Foams: Drainage, Coalescence and Collapse[J]. Advances in Colloid and Interface Science, 1997, 70: 1-124.

[11] FOEGEDING E A, LUCK P, DAVIS J. Factors Determining the Physical Properties of Protein Foams[J]. Food Hydrocolloids, 2005, 20(2): 284-292.

[12] PETKOVA R, TCHOLAKOVA S, DENKOV N D. Foaming and Foam Stability for Mixed Polymer-Surfactant Solutions: Effects of Surfactant Type and Polymer Charge[J]. Langmuir, 2012, 28(11): 4996-5009.

[13] SACHITHANADAM M, JOSHI S C. A New Phenomenon of Compressive Strain Recovery in Gelatin-Silica Aerogel Composites with SDS[J]. Procedia Engineering, 2014, 75: 51-55.

[14] GIBSON L J, ASHBY M F. Cellular Solids: Structure and Properties, Second Edition[M]. Cambridge University Press, 1997: 1-502.

[15] MARTIN TORREJON V, DENG Y, LUO G, et al. Role of Sodium Dodecyl Sulfate in Tailoring the Rheological Properties of High-Strength Gelatin Hydrogels[J]. Gels (Basel, Switzerland), 2021, 7(4): 271.

[16] RUIZ-CABRERA M, FOUCAT L, BONNY J, et al. Assessment of Water Diffusivity in Gelatine Gel from Moisture Profiles. I—Non-Destructive Measurement of 1D Moisture Profiles during Drying from 2D Nuclear Magnetic Resonance Images[J]. Journal of Food Engineering, 2004, 68(2): 209-219.

[17] WAJE S S, MESHRAM M W, CHAUDHARY V, et al. Drying and Shrinkage of Polymer Gels[J]. Brazilian Journal of Chemical Engineering, 2005, 22(2): 209-216.

[18] LANDROCK A H. Handbook of Plastic Foams: Types, Properties, Manufacture and Applications[M]. William Andrew Publishing, 1995: 1-454.

Properties of Gelatine Foams for Packaging Applications

MARTIN Torrejon Virginia1,2, SONG Jin-hua3, SONG Hang3,4

(1. College of Communication Engineering, Shenzhen Polytechnic, Guangdong Shenzhen 518055, China; 2. College of Science, Xi'an Jiaotong University, Xi'an 710049, China; 3. School of Innovation and Entrepreneurship, Southern University of Science and Technology, Guangdong Shenzhen 518055, China; 4. College of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 511442, China)

The work aims to produce and characterise biobased and compostable foams based on gelatine for packaging applications. The gelatine foams were made by mechanical foaming and drying in surrounding environment. The effects of gelatine content, surfactant content and foaming temperature on the maximum expansion ratio (MER), shrinkage, density, structure and compression properties of foams were investigated. In addition, the thermal conductivity of samples prepared with different contents of gelatine was studied. The three factors studied significantly affected the foam properties and structure. MER and shrinkage were viscosity-dependent and considerably affected the foam density, mechanical properties and thermal conductivity. An increase in gelatine content resulted in denser foams and higher compression strength due to lower MER. An increase of surfactant content from 0.75 wt.% to 1.5 wt.% caused a slight decrease in density due to an increase in foamability. However, further surfactant addition up to 3 wt.% led to denser foams due to considerable increase of viscosity and MER decrease. Higher foaming temperature led to higher MER, but because the liquid foam had a longer stability time, the shrinkage degree was larger and foam density was higher. The gelatine foams exhibit promising properties for being an environmentally friendly alternative to conventional low-density plastics foams (<30 kg/m3). The low thermal conductivity [0.038 ~ 0.039 W/(m k)] and relatively low shrinkage of gelatine foams are successfully achieved.

gelatine foam; biofoams; sol-gel; mechanical foaming; cushion packaging

TB484.3

A

1001-3563(2022)19-0134-09

10.19554/j.cnki.1001-3563.2022.19.015

2022–01–09

MARTIN Torrejon Virginia(1984—),女,博士,主要研究方向为凝胶泡沫材料。

宋行(1989—),男,博士,主要研究方向为凝胶泡沫材料。

责任编辑:曾钰婵