亚麻/粘胶抗菌吸湿赛络纺低捻竹节纱的生产

2022-10-15侯小伟

侯小伟

(泰山学院 艺术学院,山东 泰安 271000)

0 引言

亚麻粘、亚麻棉、莱赛尔亚麻、涤亚麻、纯亚麻等低捻竹节纱,以37 tex~236 tex 为主,广泛应用于沙发布、窗帘布、手套、帽子、围巾、袜子、地毯及各类服装面料等。其中,亚麻纤维与粘胶纤维混纺纱线,利用纱号、捻度和捻向的变化,配合织物组织的变化形成条格和隐格的效果,织物立体感强、吸湿性好、手感独特、透气性和抗菌性好,易洗易烫,是家用沙发套、汽车座套等装饰布的首选。为此,笔者团队开发了节粗为2.6倍的亚麻/粘胶 60/40 118.1 tex抗菌吸湿赛络纺低捻竹节纱。

1 原料特性

亚麻纤维分为纤维用、油用和油纤兼用3种类型,其中油用亚麻纤维长度较短。亚麻的单纤维和束纤维构造在麻茎不同部位是不一致的,其根部单纤维横截面呈圆形或者扁圆形,细胞壁薄、层次多、髓大而空心;两端亚麻单纤维尖细、长度变异极大,呈现出纵向中段粗两端细、横截面呈多三角形状的结构[1]。虽然亚麻纤维强力高、吸湿性好、不沾身、抗菌抑菌、防污抗静电、防紫外线,且阻燃效果极佳,长期与皮肤接触,益于促进人体代谢机能[2],但因其刚性大、可挠度小、染色难、可纺性较差,故对成品加工技术要求很高。成纱号数较粗时,需选择长度偏短的亚麻纤维,本例采用的亚麻纤维物理指标:平均长度为23.9 mm,断裂强度为6.1 cN/dtex,16 mm以下短纤率为19.5%。

粘胶纤维是最早的化学纤维,其生产成本低、用途广、织物吸湿透气性好,但因其耐磨性差、缩水率大、易变形等缺点影响了其发展。本例中采用的粘胶纤维物理指标:线密度为1.7 dtex,长度为38 mm,干强为2.3 cN/dtex,湿强为1.2 cN/dtex,干伸长率为23.8%,线密度偏差率为0.2%,长度偏差率为-0.5%,超长率为0.3%,倍长纤维为0.2 mg/(100 g),白度为85.2%,回潮率为12.1%,含油率为0.3%。

为了发挥亚麻纤维的优点,弥补亚麻纤维短绒高、可纺性差的缺点,选择亚麻纤维与粘胶纤维混纺,可提高低捻纱线的可纺性,且纺纱成本降低、制成率提高。

2 生产思路

亚麻纤维单独成条难度较大,需与粘胶纤维进行盘混。其详细的生产控制预案为:① 各工序跟踪生产,合格一个工序推进一个工序,每工序安排专人负责记录与调整参数,如清花各打手速度、隔距,梳棉工序锡林、刺辊及道夫的速度、生条定量、隔距以及梳棉落棉率的控制范围,并条机的车速、隔距、定长、后牵伸倍数;粗纱的车速、捻系数、隔距;细纱的车速、钢领钢丝圈配置、胶辊优选,自动络筒机的车速、张力、捻接参数、电清参数等。② 亚麻纤维生产时各工序必须搭棚隔离,既能保证温湿度,又防止污染漂白品种。③ 为保证全流程机台效率稳定,各工序制定扫车周期,通过缩短扫车周期,保证各机台保持较高车速。④ 为保证配比准确,用甲酸/氯化锌试剂定量分析两种纤维的含量,对两种纤维的盘混干定量进行确定,根据重新确定的配比修正粘胶纤维和亚麻纤维的上机干重,保证亚麻纤维在纱线中的含量。

3 工艺配置及主要技术措施

赛络纺亚麻粘胶低捻竹节纱的工艺流程为:A002型抓棉机→A006B型混棉机→A036型豪猪开棉机→A092型双棉箱给棉机→A076型单打手成卷机→A186型梳棉机→FA306型并条机(二道)→A456E型粗纱机→FA502型细纱机→No.21C-S型村田自动络筒机。各工序工艺配置如下。

3.1 清棉工序

可纺性较差的亚麻纤维纺纱前必须进行预处理[3]:用软麻油剂A,B料及水按1∶2∶7比例制成均匀乳液,按照8%的给湿量为亚麻纤维加湿。将亚麻纤维放在塑料薄膜棚里,用喷雾器逐层喷洒乳液,最后用塑料薄膜将纤维密封,吸湿36 h后上盘,保证纤维充分吸湿,以减少生产过程中的静电缠绕问题[4]。

粘胶纤维的体积比电阻要求小于108Ω·cm,如果原料未达到标准,必须进行预处理,并在车间分级室吸湿平衡24 h以后快速测试,合格后方可使用。粘胶和亚麻上盘前,先对两种原料的回潮率进行测试,要求亚麻纤维的回潮率控制为15%~18%,粘胶纤维回潮率控制为10%~13%,上盘质量按干重乘回潮率计算。

由于亚麻纤维长度短、整齐度差、短绒率高,清梳工序落麻比粘胶纤维多,因此确定亚麻纤维的投料比混纺占比高1%,将亚麻纤维和粘胶纤维按干重61∶39进行盘混,回花、回卷和回条全部回用。棉包的排列对纤维的开松混和至关重要,棉包之间要紧密排列,且每包密度应一致,上盘务必做到原料上下左右一致,盘头盘底棉卷重新回盘,以保证混和均匀;注意亚麻的开松质量,原料开松不良时,易造成纱疵增加;经常查看亚麻原料,发现并丝及短绒较多时过一遍清花,能有效降低并丝及麻粒,再经FA002型抓棉机及梳针打手开松后,重新打包回盘,与粘胶按照规定排包图上盘。生产中,注意用同配棉的粗纱喂入棉卷,防止棉层间黏连[5];用塑料布包卷棉卷严格防护并轻拿轻放,将亚麻粘胶卷推至梳棉加湿棚内保湿;严格控制棉卷存量,做到先做先用[6];下卷后测试回潮率要求为11%~12%,太高或太低均不适宜生产。

清花工序担负着主要的除杂任务。为保证制成率,清花工序的落棉率偏低控制在2.5%以内;各打击点打手速度偏低控制,增加打手与尘棒之间的隔距,以减少纤维损伤;缩小尘棒间的隔距以减少落棉[7]、多落尘杂及粗长麻,达到即良好开松又降低落棉的目的。

清花工序主要工艺参数:A002型抓棉机抓棉打手转速为600 r/min;A036型豪猪开棉机梳针打手转速为480 r/min,打手与尘棒之间的隔距入口为12 mm、出口为17 mm;A076型清棉成卷机打手转速为900 r/min,打手与尘棒间的隔距入口为10 mm、出口为18 mm。由于亚麻纤维短绒率高、纤维抱合力差,需加大棉卷定量,因此亚麻粘胶卷定量为500 g/m,定长为36 m,棉卷质量为18.3 kg/卷,棉卷每米质量不匀率控制在2.0%以内,伸长率控制为1.5%,若出现波动须及时对设备进行调整。

3.2 梳棉工序

梳棉必须搭棚保湿,在下卷前将温湿度调整到要求范围:温度控制为30.0 ℃~31.5 ℃,相对湿度偏大掌握为65%~70%;如湿度低可用微雾加湿器,必要时洒热水。每天检查棉网,每班测试回潮率;每天必须吹车1次,每班必须清理前后吸风管2次;梳棉生头时值车工务必掐除轻重条,落筒时搓条子把关轻重条;梳棉条子质量以实际为准,可以调牙处理。若清花加湿不到位、短纤维集聚,则会造成梳棉机前落网、棉条脆断,必须调整梳棉机张力牙,减小棉网张力造成的落网。梳棉生条定量小,纤维抱合力差,加之粘胶纤维抱合力差、亚麻纤维离散度大,机前容易落网,将生条定量从25 g/(5 m)调整为28 g/(5 m)后,机前落网改善,道夫转移率增加,纤维间的抱合力增强。此外,道夫针布对纤维的抓取力差时,容易掉网,应选抓取力好的道夫针布;打磨各通道,保持通道清洁,无挂花、积花;梳棉车肚花每班清理2次,保证车肚花不接触小漏底。

梳棉采用“慢速度、柔梳理、大隔距、小落棉率”工艺。梳棉锡林、刺辊及道夫速度偏低掌握,梳棉落棉率控制在4.5%以内,采用网眼式200 mm漏底;相比纺棉,将A186型梳棉机给棉板—刺辊隔距放大为0.41 mm,将锡林—盖板隔距放大为0.51 mm,锡林与刺辊、锡林与道夫的隔距与纺棉一致为0.13 mm。后车肚工艺以降低落棉为主,理论上高刀大角度可以降低落棉率,但是具体落棉率的控制是根据清花原料实际含杂决定的。其具体工艺为:小漏底与刺辊入口、出口隔距偏大控制,两点隔距分别为9.50 mm,0.79 mm;锡林与大漏底之间的隔距与气流密切相关,如果大漏底隔距过小,入口处容易积花、刮花,大漏底与锡林入口、中间和出口隔距偏大控制,3点隔距分别为2.18 mm,1.65 mm,0.48 mm;由于生条定量偏大控制,因此后盖板与锡林隔距偏大控制,后下盖板隔距为0.48 mm,后上盖板隔距为1.09 mm;由于纤维经过盖板梳理以后,纤维的伸直平行度较高,前盖板与锡林隔距须偏小掌握,前上盖板及前下盖板隔距分别为0.79 mm,1.09 mm。

梳棉工序主要工艺参数:锡林转速为360 r/min,刺辊转速为770 r/min,盖板线速度为82.3 mm/min,道夫转速为20.0 r/min,牵伸倍数为86.8,生条定量为28 g/(5 m)。

3.3 亚麻纤维含量试验

为满足用户对亚麻纤维含量不低于59.5%的要求,用亚麻粘胶生条试纺亚麻粘胶低捻纱,按照GB/T 2910.22—2009标准规定,用甲酸/氯化锌试剂将粘胶纤维从已知干燥质量的混合物中溶解去除。取纱样约4 g在100 g甲酸/氯化锌溶液中,置于(40±2)℃的恒温水浴装置中150 min以上(每隔45 min震荡1次)溶解。在此过程中,由于粘胶纤维溶解、亚麻纤维不溶解,可以将粘胶纤维与亚麻纤维进行定量区分。按照以上步骤测试得到亚麻纤维的平均含量为59%,为满足用户要求的含量,将亚麻纤维和粘胶纤维干重比调整为62∶38后盘混上机。

3.4 并条工序

并条必须搭棚保湿,温度控制为30 ℃~31 ℃,相对湿度控制为50%~60%;车速偏高掌握,不低于220 m/min;每天检查纺纱通道,保证无挂花;上条时必须搓条子,把关轻重条及梳棉生头时的轻重条,并条上条或每落筒必须检查机后条子并合数是否正确,发现问题及时处理;并条机后出现断条时,必须检查牵伸区内有无缺条,一旦缺条必须处理干净机前不合格条子,用防护布防护好,并用筒盖盖好;加大对粗细条和色差的把关,头并和末并加强对质量的控制,每班试验1次,如果头并质量偏差波动很大,要适当调牙,但须防止在末并调牙太多;并条胶辊、圈条、集束器等须每天检查清洁1遍。

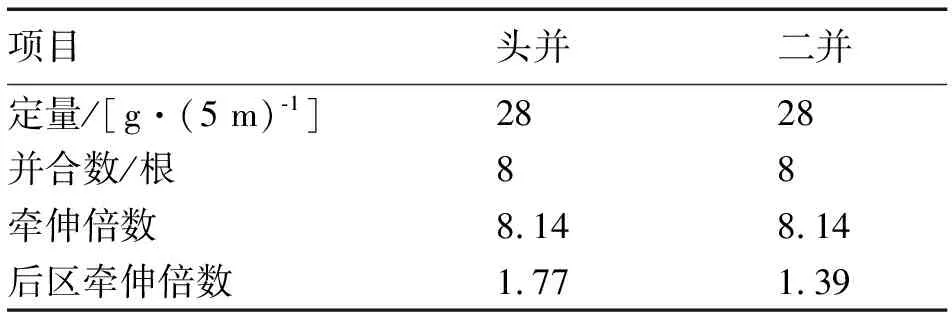

并条工序采用二道并合,为避免条子过度熟烂,头并后区牵伸倍数偏大控制,以提高对前弯钩纤维的伸直度;二并后区牵伸倍数宜偏小控制,提高熟条的伸直平行度;罗拉直径分别为45 mm,35 mm,35 mm,开车前检查罗拉隔距,偏大控制为8 mm×20 mm;喇叭口口径过小会影响条子流通,太大又无法把关疙瘩条,故综合考虑选用口径为3.8 mm的喇叭口;考虑粗纱定量大,选用直径为13 mm的调节环;设定FA306型并条机的压辊速度为1490 r/min,车速为234 r/min,重不匀控制在1.5%以内。两道并条的工艺参数如表1所示。

表1 FA306型并条机工艺参数

3.5 粗纱工序

粗纱必须搭棚保湿,温度控制为30 ℃~31 ℃,相对湿度控制为50%~60%,且粗纱下机须立即通知细纱改纺并测试指标。此外,需每天检查纺纱通道,每周最少清洁2次,保证通道无挂花;粗纱断头飘头疵点必须清洁干净方可开车,并把关连续性疵点;粗纱落纱前对车面做一遍清洁,防止污染,落纱后及时套塑料袋进行防护;每周抽检1遍乌斯特条干,杜绝严重机械波出现;每月测试1遍粗纱伸长率,将台间、锭间伸长差异控制在0.5%之内。

由于亚麻纤维的离散度大、粘胶纤维的抱合力较差,因此粗纱采取“重加压、大捻系数”工艺。为降低粗纱断头,使用新型假捻器,以提高假捻效果、减少意外牵伸。主要工艺参数:粗纱定量为11 g/(10 m),捻系数为81,上机捻度为2.28捻/(10 cm),牵伸倍数为5.18,后牵伸倍数为1.3,罗拉加压为230 cN,钳口隔距为6.5 mm,集合器为12 mm;选用防静电处理的邵尔A硬度为75度胶辊,罗拉隔距为26.5 mm×33.5 mm,锭速为4216 r/min,前罗拉转速为185 r/min;粗纱条干CV值控制在5.0%以内,粗纱质量偏差控制在3.5%以内。

3.6 细纱工序

在纺纱前搭隔离棚,安装微雾加湿器,将温度控制为30 ℃~33 ℃,相对湿度控制为50%~60%;组长每班1 h检查温湿度变化并及时调整,以减少因气候变化带来的温湿度波动;注意做好粗纱防护和罗拉、胶辊粘缠,把关色差纱、煤灰纱;及时做质量指标,每天测试回潮,关注回潮变化,正常台位每2 d一个周期测试指标;根据断头情况,配置细纱值车工人数,及时巡回,防止出现飞花“扑拉头”问题,减少浪费,提高制成率。改纺前备好邵尔A硬度为65度、直径大于29.3 mm的胶辊;改纺时根据竹节仪器显示数据以及强力指标对比样品指标,不合格不允许开车;改纺铺车了机必须按规定执行,粗纱控制在1~2层以内,不能空管,铺车粗纱必须清洁干净纱面,方可开车。

细纱开车后测试千锭时断头为90个,在50号细纱机台及2号粗纱机上,选择粗纱捻系数、钢丝圈型号、细纱捻系数3个因素,结合纱线强力进行三因素三水平进行工艺优选试验,以保证千锭时断头降到40个以内,具体见表2。

表2 正交试验情况

由表2可知,方案7的千锭时断头最少,但为提高产量选择方案5,虽然千锭时断头数由30个变为35个,但二者的成纱强力差异小。因此,经优选试验确定纺亚麻/粘胶 60/40 118.1 tex赛络竹节纱的粗纱捻系数为81,细纱前罗拉转速为171 r/min,细纱捻系数为650;经观察,折合细纱千锭时断头数由90个减少为35个,满足试验要求。

细纱机安装伺服电机竹节纱控制器,亚麻/粘胶 60/40 118.1 tex赛络低捻竹节纱具体设计参数:节长为6 cm~8 cm,节距为48 cm~85 cm,节粗为2.6倍,基纱号数为101.9 tex,竹节号数为264.9 tex,竹节循环为43个,循环长度为30.35 m,无规律性竹节。细纱机工艺参数:设计捻系数为650,锭速为8030 r/min,前罗拉速度为171 r/min,喇叭口规格为6.0 mm×4.5 mm,钳口为8.0 mm,钢丝圈使用蓝金刚G15型,每12 d更换1次,钢领使用PG1-4854型,使用周期为10个月,细纱罗拉隔距为18 mm×29 mm。

3.7 络筒工序

络筒车速须偏高掌握,不低于900 m/min,筒纱质量须偏大掌握(每筒2.8 kg以上)。改纺开车后,根据纱疵情况,优化电清参数,第一时间做100 km纱疵测试并控制在50个/(100 km)以内,开车纱疵不超过90个/(100 km);日常轮班长每班查2遍纱疵,纱疵超标时及时反馈,查明原因并整改;后纺工序改纺时必须彻底清理车上原纺品种纸管、管纱;打纱时必须逐个检查管纱是否正确。

改纺优化接头参数,接头平均强力控制为原纱强力的90%以上,最低为75%以上,不合格不允许开车;由捻接工逐锭测结,日常捻接工每天验结1遍。改纺后捻接腔为G8型,腔盖为N55型,解捻时间为0.71 s,延迟时间为0.69 s,加捻时间为0.12 s,拨纱片刻度为L4。

根据客户对布面的要求,对于大棉结和长粗节的切除,电清偏松控制,以减少接头量、提高制成率和络筒效率。络筒机清纱通道参数:短粗幅度为300%,短粗长度为10 cm;长粗幅度为200%,长粗长度为200 cm;细节幅度为-80%,细节长度为40 cm。启动号数偏差:偏粗为20%,偏细为-50%,长度为10 m;连续号数偏差:偏粗为20%,偏细为-50%,长度为10 m;链状纱疵幅度为0,长度为1.2 cm,间距为8 cm,疵点数为80个;CV值报警值为±25%。捻接通道参数:Jp幅度为165%,Jm幅度为-60%,捻接长度为3.5 cm。

经测试试验亚麻/粘胶 60/40 118.1 tex赛络低捻竹节纱的综合断裂强度为1060 cN,强力CV值为 5.1%,断裂伸长率为8.9%,捻系数为614,捻不匀为2.7%。采用3.3节所述方法,试验亚麻纤维含量为60%,粘胶纤维的含量为40%,与设计一致,各项指标均较好地满足了用户的需求。

4 结语

4.1纺亚麻类品种最主要的影响因素有:① 亚麻预处理加柔软剂,加热水使亚麻回潮率约为15%;② 清花须尽可能去除麻皮;③ 亚麻纤维的吸放湿速度较快,为保持必要的温湿度,需将各工序搭棚隔离,提高各工序可纺性。

4.2通过分析影响制成率的因素,将清花、梳棉等工序落棉率调到最小,降低亚麻纤维消耗,包括回用下脚、回花,总制成率约为93.5%;通过严格控制温湿度、优化粗纱及细纱工艺等措施,使细纱千锭时断头由90根降低到35根,减轻了值车工的劳动强度,提高了产量。

4.3生产此品种的各工序重点控制条干、色差、纱疵及断头,通过亚麻和粘胶的合理搭配,生产的亚麻/粘胶60/40 118.1 tex赛络低捻竹节纱强力高;采用该纱线搭配制成的装饰布,具有亚麻纤维的抗菌性、吸湿透气、粘胶光泽、手感柔软等特点。