广东某桥船撞数值模拟与防撞设施设计

2022-10-15彭聪

彭 聪

(广州市市政工程设计研究总院有限公司 广州 510060)

0 引言

1993年,美国亚拉巴马州CSX铁路大桥被拖驳船队严重撞击造成桥梁坍塌,列车出轨,事件造成47 人丧生[1]。2002 年美国俄克拉荷马州一艘拖轮顶着两艘运油的空驳船撞上有20年历史的阿肯色河大桥,造成公路桥坍塌,死亡17 人[2]。在我国,长江干线上已经陆续发生了近300 起船撞桥事故,武汉长江公铁两用桥自1958 年建成以来已发生70 多起船撞桥事故,其中直接经济损失超过百万元的事故就超过10起[3]。南京长江大桥自建成起已发生了约30起船撞桥事故,2013年5月12日,一艘载有12 539 t石灰石的货船,在下行准备通过南京长江大桥过程中,突然大角度转向,与桥墩发生碰擦,并导致船体破损进水,最终货船沉没。2007年,广东九江大桥因船撞击桥墩而导致桥面整体垮塌,造成了巨大的人员伤亡和经济损失。当下,国内很多学者对桥梁防撞进行了研究和设计探讨,周青[4]以广州某跨江桥为例,介绍了施工期间桥梁防撞设计;安玉芳、谭巨良等人以具体桥梁实例介绍了桥墩防撞设计方法[5-6],单成林等人提出圆端形夹层结构桥墩防撞浮箱并对其进行了碰撞性能分析[7]。显然,桥梁的防撞设计是一项涉及民生安全的重要课题,而新的《公路桥涵设计通用规范:JTG D60—2015》[8]对桥梁防撞更是提出了强制性的要求,文献[8]指出:“规划航道内可能遭受大型船舶撞击作用的桥梁,应根据桥墩的自身抗撞能力、桥墩的位置和外形、水流速度、水位变化、通航船舶类型和碰撞速度等因素作桥墩防撞设施的设计”。

1 工程概况

某大桥主桥为主跨218 m 的双塔斜拉桥,主梁采用钢箱梁与混凝土箱梁相结合的混合梁,主塔中心轴两侧22.1 m 范围采用预应力混凝土箱梁,其余部分为闭口钢箱梁,钢箱梁与混凝土梁段采用钢-混结合段连接。全桥共计48 根拉索,采用扇形单索面布置,锚固于钢梁中间,主梁上索距8 m,塔上索距2 m。桥塔采用“水滴流线型”桥塔,两桥塔沿跨中轴线反对称布置,桥面以上主塔高63 m。桥塔采用预应力钢筋混凝土结构。主桥桥型立面布置如图1所示。

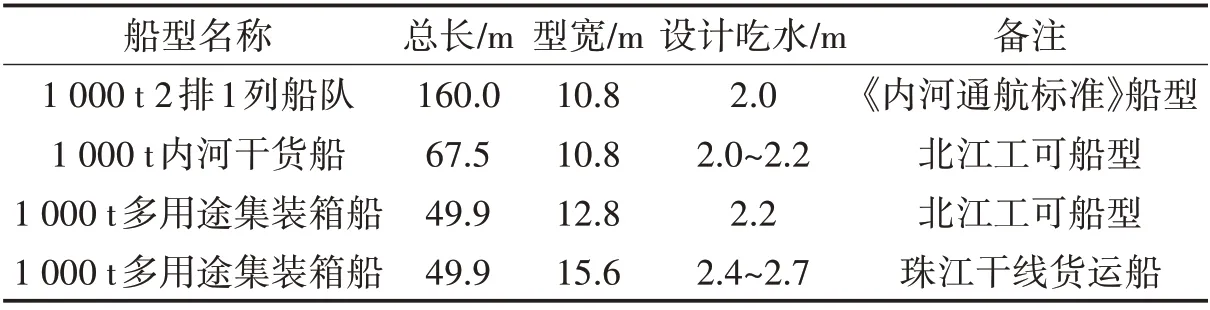

桥区所处航道等级为内河Ⅲ级航道,根据《内河通航标准:GB 50139—2014》,最终确定桥区通航控制性代表船型的主要尺度如表1所示。

表1 桥梁通航论证代表船型Tab.1 Bridge Navigability Demonstration Representative Ship Type

2 经验公式船撞力计算

经验公式计算船撞力是较为传统的一种方式,包括我国在内,世界上不同组织提出了数十种船舶船撞桥墩的碰撞力计算公式,本文对国内外较为典型的船撞力经验公式介绍如下。

2.1 《公路桥涵设计通用规范:JTG D60—2018》[8]

通航河流中的桥梁墩台所受船只船撞力,可按漂流物船撞力计算。漂流物船撞力可按式⑴估算[4]:

式中:P为漂流物船撞力;W为漂流物重力,根据漂流物情况,按实际调查确定,取船舶总排水量;v为水流速度;t为船撞时间,应根据实际资料估计,在无实际资料时,一般取1 s,保守地取0.8 s;g为重力加速度,其值为9.81 m/s2。

2.2 《铁路桥涵设计规范:TB 10002—2017》[9]

式中:F为撞击力;γ为动能折减系数,当船只或排筏斜向撞击墩台(指船只或排筏驶近方向与撞击点处墩台面法线方向不一致)时可采用0.2,正向撞击(指船只或排筏驶近方向与撞击点墩台面处法线方向一致)时可用0.3;V为船只或排筏撞击墩台时的速度,此项速度对于船只采用航运部门提供的数据,对于排筏可采用筏运期的水流速度;α为船只或排筏驶近方向与墩台撞击点处切线所成的夹角,应根据具体情况确定,如有困难,可采用α=20°;W为船只重或排筏重;C1、C2为船只或排筏的弹性变形系数和墩台圬工的弹性变形系数,缺乏资料时可假定C1C2=0.000 5 m/kN。

2.3 美国规范:AASHTO 2009[10]

1991 年,AASHTO(American Association of State highway and Transportation Officials)在颁布其桥梁船舶船撞设计的指导规范(Guide Specification and Commentary for Vessel Collision Design of Highway Bridge)时,综合考虑了WOISIN、DORMBERG 等人的研究成果,规定船艏正碰时的设计船舶船撞力按式⑶计算[11]:

式中:P为等效静态船撞力(MN);DWT为船舶的载重吨位(t);V为船舶的船撞速度(m/s)。

式⑶适用于油轮、货轮、散货船类型船舶的船头正撞桥墩的情况。文献[10]公式中计算出来的船撞力是一个关于时间的平均船撞力。

2.4 索尔-诺特-格林那公式[12]

式中:Pmax为最大撞击力;V为船速;Dact为撞击时的排水量;Dmax为船只满载排水量。

2.5 欧洲统一规范

1999 年欧洲统一规范Eurocode 1 的2.7 分册规定,在桥梁的船撞设计中,应选用某种统计意义下的设计代表船舶,并按式⑸来计算船舶撞击力[8]:

式中:V为碰撞体在撞击时的速度;K为碰撞体的等效刚度;M为碰撞体的质量。

Eurocode 1 的2.7 分册规定,对于内陆航道船舶,速度取3 m/s,K=5 MN/m;对于远洋船舶,取V=3.0 m/s,K=15 MN/m。

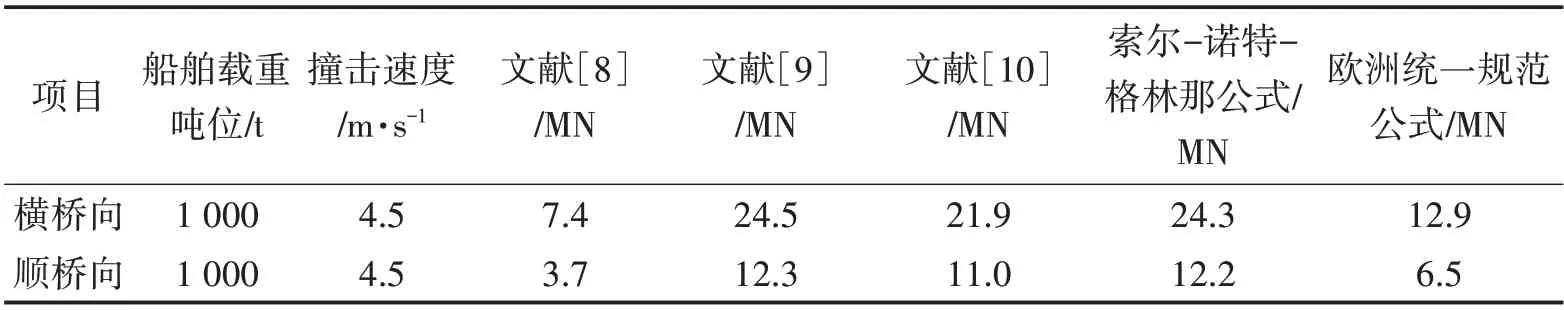

2.6 船撞力计算结果

根据桥梁建造前期调研成果,代表船型为1 000 t级内河干货船,满载排水量约1 650 t,航速4.5 m/s,根据经验公式,计算出船舶的最大撞击力,列于表2。

表2 经验公式计算船舶撞击力Tab.2 Empirical formula to Calculate the Ship Impact Force

可以看出,文献[9]、文献[10]以及索尔-诺特-格林那公式的计算结果较为接近,文献[8]按漂流物计算船撞力的结果远小于按其他规范或公式的计算值,仅为上述三者的1/3,而《欧洲统一规范》的计算值也偏小,其计算结果约为上述三者的1/2,基于保守原则,按文献[8]以漂流物来计算船撞力是不可靠的,无法对防撞设施设计提供有力参考。

3 有限元数值仿真计算

船舶碰撞动力数值模拟法是通过研究船舶碰撞的内部机理、外部机理,建立船舶碰撞的动力学模型,模拟船舶船撞桥墩的动力学过程,获得船撞力、能量转化、船舶破损长度等结果,并可模拟分析防撞消能设施的实际消能过程,动力数值模拟法考虑实际船舶船撞区域的结构特性、船舶周围水动力作用、桥墩刚度、形状,结果更符合实际情况。

该大桥主桥桥墩存在撞击风险,考虑到主桥桥墩属于薄弱构件,通过模拟最高、最低通航水位下船舶撞击情况,确定桥梁最大设防船撞力。

船撞模型采用ABAQUS 进行计算,分别计算最高和最低两种通航水位工况。

3.1 有限元数值仿真计算

最高通航水位计算模型如图2 所示,桥墩主应力云图如图3 所示,船艏有效应力及变形云图如图4 所示,撞击时程曲线如图5所示。

计算结果表明,船舶最大撞击力15.8 MN,撞击时长1.5 s,船艏最大变形量约2 m。

3.2 最低通航水位

最低通航水位计算模型如图6所示,桥墩主应力云图如图7所示,船艏有效应力及变形云图如图8所示,船撞时程曲线如图9所示。

综合以上两个计算工况,对桥梁结构而言,最不利工况为船舶满载正撞桥墩,最大船撞力为15.8 MN,较文献[8]公式计算出的7.4 MN高出113.5%,较文献[8]公式计算出的24.5 MN低出35.5%,较文献[10]公式计算出的21.9 MN 低出27.8%,与欧洲统一规范公式相接近。

4 防撞设施的设计

针对该大桥的具体特点与要求,拟采取浮动式结合固定式钢覆复合材料防撞设施的形式,满足大桥桥墩的防撞要求。

本设计方案在大桥Z14和Z17桥墩周围设置浮动式HYF-80 钢覆复合材料防撞圈,如图10⒜所示,在Z15 和Z16 桥墩外侧设置固定式HYF-80 钢覆复合材料防撞护舷,如图10⒝所示。钢覆复合材料防撞设施厚0.8 m;防撞设施起辅助防撞作用,避免桥墩局部撞损。引桥桥墩防撞采用在承台顶面设置警示杆方案。

浮动式HYF-80钢覆复合材料防撞圈采用工厂节段制造,现场采用M42不锈钢螺栓把各防撞节段在桥墩周围连接成消能防撞圈;固定式HYF-80 钢覆复合材料防撞护舷采用工厂部件制造,现场采用M42螺栓固定安装在桥墩外侧。浮动式防撞设施随着江面(河道)水位的高低,依靠水的浮力沿着桥墩轴线上升或下降,防撞设施最大程度处于船舶的撞击高度。在船撞桥发生时,防撞设施可通过缓冲削减撞击力,卸载撞击能量。钢覆复合材料防撞设施属于柔性防撞设施,能够最大限度地保障桥梁、船舶与船员的安全。当船舶与防撞系统撞击紧密接触后,防撞设施系统本身能承受较大的撞击力。钢覆复合材料防撞设施外壳为钢覆复合材料板,其内部填充的复合材料缓冲管抗剪强度高,缓冲能力强。与传统的复合材料防撞设施相比,钢覆复合材料防撞设施抗撞击能力更强,整体性更好;与传统的钢结构防撞设施相比,钢覆复合材料防撞设施克服了钢材弹性模量大,耐腐蚀性不佳的缺陷。该型防撞设施结合了复合材料与钢材的优势,因此可有效保护船舶和桥梁不至于局部受损。

4.1 主要性能指标

钢覆复合材料性能应符合表3要求。

4.2 制作工艺及原则要求

⑴复合材料力学性能应符合《纤维增强塑料性能测试方法总汇:GB 1446—2005》的要求。

⑵复合材料耐腐蚀性能应符合《玻璃纤维增强热固性塑料耐化学介质性能试验方法:GB/T 3857—2017》的要求。

⑶复合材料吸水性能应符合《夹层结构或芯子吸水性试验方法:GB/T 14207—93》的要求。

⑷钢覆复合材料防撞设施生产工艺:真空导入(VIP)一次成型工艺。

⑸钢板表面防腐层采用复合材料喷射成型工艺。

4.3 制作工艺及原则要求

4.3.1 钢覆复合材料防撞设施成型工艺

钢覆复合材料防撞设施采用真空导入一次成型,利用真空泵产生的负压将树脂从容器中吸出,经过导流布将树脂浸入纤维材料,当树脂浸满整个内部空间时,空间内的树脂与玻璃纤维材料在固化后就形成增强型复合材料。

工艺流程如下:大型钢制模具的设施及制作→玻璃纤维材料裁剪/耗能闭孔材料→模具清理→铺设辅材→树脂准备→真空导入→固化成型→脱模→外表面喷射复合材料防腐层→成品检验→包装待发。

4.3.2 钢覆复合材料防撞设施的安装工艺

防撞护舷安装工艺:部件运输→焊接固定螺栓→防撞护舷吊装就位→拧紧螺母→机具、船舶及人员撤离。

防撞圈安装工艺:节段运输→节段组装→防撞设施现场安装(直线段及U 型段)→自浮→机具、船舶及人员撤离。

4.3.3 安装方案

⑴ 部件和节段运输

钢覆复合材料防撞设施在工厂内分件分段制作,出厂前应进行试拼装,检查无误后,确保设施总体几何尺寸的形位公差控制在设计要求范围内,同时也应在工厂内完成相应配套导向滑轨(防撞圈节段)的安装,然后再由厂家用平板车运输至施工现场。

⑵ 防撞圈节段组装

为方便快捷安装,缩短占用航道时间,减小施工周期,预先应在安装桥梁附近水域将防撞设施节段组装成2个独立的单元体,其中1个单元体是由1个节段①和2 个节段②组成的“U”型段,另外1 个单元体是1个节段①。防撞设施各节段之间采用M42不锈钢螺栓连接。

4.3.4 雨季及特殊情况施工

现场安装要求快捷,持续作业时间可相对缩短,计划6 d 完成一个桥墩的防撞设施围护安装,对航道通行影响时间较短。同时应及时掌握天气情况,尽量选择在晴朗、风力较小的天气进行安装施工,遇到雨季及特殊情况则停止作业。

4.3.5 安全防护措施

此次安装作业地点位于北江水域内,过往船舶多,应加强水上安全管理,确保施工船舶的安全极为重要,结合本工程特点和国家有关要求,拟采取以下主要安全防护措施:

⑴ 严格执行“中华人民共和国内河交通安全管理条例”,保证船舶航行及施工安全。

⑵加强施工船舶的管理,所有船舶须证照齐全,配足船员,不得使用“三无”船舶。

⑶确定施工水域与范围,提前与海事部门联系,必要时在桥墩的周围设立警示或航标。现场吊装作业时,在桥墩的上、下游方向各安排一艘交通艇进行值班巡逻,对过往船舶进行交通疏导及告诫,确保作业区域的安全。

⑷船舶消防安全、救生设施完好,各种灯、号、旗、通讯设备完好适用,所有水上作业人员必须正确佩戴救生衣。

⑸严格遵守航行、停泊及船舶调迁规定,船舶作业时,尽量少占用通行航道,减少对航运的干扰。

4.4 养护标准和使用寿命

钢覆复合材料防撞设施耐候性好,使用寿命30年,养护较为简便。

⑴ 每年检查一次防撞装置与桥梁连接是否紧固,若发生连接松动的情况,可在生产商的指导下打开检修孔,紧固连接螺栓。

⑵如果发生小的船舶碰撞或损伤,可在不拆卸护舷的情况下对护舷表面进行修补;

⑶如果发生大的船舶碰撞或损伤,如现场无法修复,则需要吊装起受撞击的分段返回厂内进行修复和制作,等修复完毕之后,再拖回现场安装。

5 结语

本文总结了计算船撞力的经验公式,以某大桥主桥为例,对桥墩船舶撞击力进行了计算和数值模拟,并根据该大桥特点完成了桥墩防撞系统的设计,得到如下结论:

⑴文献[8]按漂流物计算船撞力结果远小于按其他规范或公式的计算值,基于保守原则,按文献[8]以漂流物来计算船撞力并不可靠,无法为防撞设施设计提供有力参考。

⑵有限元数值计算结果与欧洲规范较为接近,小于文献[9]、文献[10]以及索尔-诺特-格林那公式。

⑶根据该大桥的特点,设置浮动式结合固定式钢覆复合材料防撞设施,与传统防撞设施相比,缓冲能力强,能承受更大的撞击力,耐久性更强,可为类似工程设计提供参考。