一种抑制齿槽转矩的高精度定位伺服控制方法

2022-10-15姜泽超刘国栋

高 鹏,尹 强,孙 乐,姜泽超,刘国栋

(1.南京理工大学 机械工程学院,南京 210094;2.南京理工大学 自动化学院,南京 210014;3.北方自动控制技术研究所,太原 030006)

0 引 言

永磁同步电机因其固有的结构特点,不可避免地会产生齿槽转矩,从而引起振动与噪声,国内外学者对此提出多种优化和改进措施。结合近年来国内外的研究成果,本文从结构优化方面对齿槽转矩的抑制方法分类归纳,系统阐述了齿槽转矩的影响因素,分析了各类方法的优缺点[1]。

与其他因素相比,低速时的齿槽转矩是影响驱动性能的主要因素,甚至会引起速度振荡。文献[2]受齿槽转矩特性的启发,基于永磁同步电机模型提出了一种虚拟齿槽转矩控制方法,减小了直接驱动永磁同步电机伺服系统在低速条件下的速度脉动。文献[3]提出了一种基于瞬时转矩估计、具有可解释空间谐波的严格分析模型。该模型可以根据简单的先验知识和一些可测量的在线信息准确估计产生的扭矩,从扭矩估计中获得的叠加电流可以消除脉动扭矩。

为抑制转矩脉动,文献[4]在q轴参考电流中加入一系列特定的谐波电流,产生额外的转矩分量来抵消齿槽转矩的基波和二阶谐波分量,而不是对电机本身进行常规优化,该方法有效地抑制了转矩脉动。为了减少转矩脉动,文献[5]提出了一种脉冲合并方法,该方法比传统方法多采样一个参考值,以改进电流控制,并将其应用于高速区域的齿槽转矩抑制,具有明显的效果。抑制齿槽转矩除了优化电机控制算法外,还可以从电机本体结构上进行优化处理。文献[6]从气隙磁导的角度提出了一种新的拓扑结构,该拓扑采用不等槽宽来降低V型永磁游标电机的齿槽转矩。也可以通过改变转子结构来抑制齿槽转矩。文献[7]提出了两种降低齿槽转矩的方法:第一种方法是通过优化磁通屏障的形状来最小化气隙和转矩脉动的波动;第二种方法是转子开槽。文献[8]通过对径向磁通表面贴装永磁无刷直流电机进行两种不同的设计修改来降低齿槽转矩。

文献[9]提出了一种基于谐波转矩抵消的动态控制来降低永磁电机中的齿槽转矩的方法,通过研究齿槽转矩和谐波转矩的产生机理和周期特性,发现动态消除齿槽转矩和谐波转矩的可能性,并进一步研究当前谐波注入方案用于降低齿槽转矩。

为了优化永磁同步电机伺服系统的控制性能,文献[10]将预测函数控制(PFC)方法引入速度环的控制中。该方法将齿槽转矩造成的扰动视为集中扰动,引入了扩展状态观测器(ESO)来估计集中扰动,并在PFC速度控制器中添加了基于估计扰动的前馈补偿项。文献[11]介绍了一种新的鲁棒二自由度的控制技术,该技术将比例积分微分控制的概念扩展到新的方向。抑制齿槽转矩时,常用的方法为先通过有限元分析模拟出齿槽转矩的大小,再通过结构优化或控制抑制转矩脉动。文献[12]分析了磁通切换型永磁电机齿槽转矩的产生原因,并且介绍了相应的齿槽转矩抑制方法,主要有解析法和有限元法,同时还从本体角度分析各种抑制齿槽转矩的方法并进行了总结概述。文献[13]系统介绍了齿槽转矩的产生机理。文献[14]提出了一种基于模型预测的电机控制方法,通过引入观测器来平衡系统的扰动,具有一定的先进性。

通过结构设计来抑制齿槽转矩,会破坏电机的本体结构,进而降低电机的工作性能;一些特殊工况要求电机有较大的瞬时功率密度,通常电机的瞬时功率密度较大,齿槽转矩也会随之增加,因此通过改变电机结构来抑制齿槽转矩的方法不适用于特殊工况。本文提出一种抑制齿槽转矩的高精度定位伺服控制方法,在速度环中加入扩展状态观测器,抑制齿槽转矩的同时,不改变电机原本的结构参数。

1 齿槽转矩的原理

齿槽转矩是永磁同步电机(以下简称PMSM)特有的且在空载情况下也会产生的周期性转矩,而齿槽转矩的形成是由于电机内部转子永磁体与定子槽之间的相互作用,转子转向磁阻力最小方向的运动趋势而产生的。当电机处于空载状态时,此时存在若干个可以使转子定位的稳定位置,稳定位置的数量由电机内部结构决定;用手转动转子一圈,可以明显感觉到随着转子的转动存在着大小不等的力矩,因此又将齿槽转矩称为定位力矩。齿槽转矩可以表示为系统断电时,电机内存储的磁场能量W对定子与转子的相对位置角度α的负导数[13],表达式如下:

(1)

式中:Tcog是电机的齿槽转矩;W是电机的磁共能;α是定子与转子的相对位置角度。从式(1)可以看出,齿槽转矩的大小会随着定子与转子的相对位置角度变化而变化,因此齿槽转矩为大小不等的力矩;当转子磁极与槽口的中心线位置对齐时,两者之间的相互作用力矩为零,此位置为齿槽转矩的平衡点;当转子磁极与槽口的相对位置发生变化时,将产生阻碍转子转动的齿槽转矩。将电机所有槽口与转子磁极产生的齿槽转矩进行叠加,即为电机的齿槽转矩。

电机的齿槽转矩可以通过优化结构设计与优化控制算法进行抑制,在结构设计上,可以通过改变定子结构、改变转子结构和优化绕组设计等。对于已经加工完成的电机,再使用优化结构设计的方法抑制齿槽转矩,会使得成本大幅增加,还可能破坏电机本身的结构,降低电机的工作性能等。因此,优化电机的控制算法不仅可以抑制齿槽转矩带来的影响,同时还可以降低成本,保留电机的原始工作性能。

2 齿槽转矩的抑制

2.1 运动控制策略

为方便对PMSM的数学模型进行研究,现在作出如下假设:

1) 不计涡流、磁滞和铁心的损耗;

2) 空间磁场在空间内呈正弦分布;

3) 定子绕组呈均匀、对称分布。

为了方便控制器的设计,选择id,iq和ω作为状态变量。因此,PMSM的数学模型可以表达:

(2)

PMSM的运动方程:

(3)

式中:ω是转子速度;id和iq是d,q轴的定子电流;ud和uq为d,q轴的定子电压;Ld和Lq为d,q轴的定子电感,且满足Ld=Lq=L;Rs为定子电阻;ψv是转子磁链;p为极对数;J为转动惯量;TL为负载转矩;B为粘性摩擦系数;Kt=3pψv/2。

图1为PMSM驱动控制系统原理图。驱动控制系统由3个控制器、空间矢量调制(SVPWM)、逆变器、磁场定向装置与PMSM组成。3个控制器分别为1个速度回路控制器与2个电流控制器,控制器之间采用传统级联的控制回路结构。其中,电流环控制器中包括两个PI控制器,分别用来稳定d-q轴的当前跟踪误差。

图1 PMSM驱动控制系统原理图

PI控制具有简单、稳定性好、工作可靠、调整方便等优点,被广泛应用于工业控制中。在速度环控制器中,依旧采取PI控制器,在此处不再赘述PI控制的原理。可以通过调整kp和ki提高速度环带宽,提升增益,进而达到良好的控制效果;为了提升PI控制器的抗干扰性能,在速度环控制器中除了PI反馈部分外,还引入前馈补偿部分对系统扰动进行补偿。

考虑使用相应的前馈补偿控制方法,扩展状态观测器(以下简称ESO)作为一种干扰估计技术被引入PMSM驱动控制系统中。

图2为复合PI+ESO控制器的原理图。从图2中可以得出,复合控制器的输出为ω,因此式(2)中的电机动力学方程可以表示:

(4)

图2 PI+ESO复合控制器原理图

此时,定义x2=d(t),x1=ω,式(4)可以表达为状态方程组:

(5)

式中:c(t)为系统的不确定性以及总干扰d(t)的变化率。将式(4)表示为二阶线性ESO系统:

(6)

式中:-p为ESO的极点,并且有p>0;z1为速度ω的估计值;z2为系统集总扰动d(t)的估计值;b0为Kt/J的估计值。根据文献[11],z1(t)→ω(t) ,z2(t)→d(t)。基于此信息,可以实现干扰补偿。

2.2 仿真研究

为了验证本文的齿槽转矩抑制策略的有效性与准确性,下面利用仿真工具搭建PMSM驱动控制系统。PMSM负载端输入模拟量大小为1 N·m、以正弦分布的模拟齿槽转矩;不额外增加负载,即模拟PMSM在空载情况下,通过仿真比较PI与PI+ESO的控制效果。PMSM的参数:电机的额定电压为48 V(DC),额定电流为23 A,额定功率为1.2 kW,额定转矩为23 N·m,额定转速为500 r/min,峰值转矩为88 N·m,瞬时最大电流为92 A,极对数为4,电机磁链为0.11 Wb,线电阻0.1 Ω,线电感0.6 mH,转子转动惯量为0.005 25 kg·m2。

仿真主要分为两个部分:第一部分为速度波动的抑制,通过指定转速对比PI与PI+ESO 2种控制方法,验证PI+ESO的控制方法对低速状态下电机的速度波动有更好的抑制效果;第二部分为到位精度的测试,由于齿槽转矩的存在,转子在到达某一指定位置时的精度与时间都会受到影响,通过给定位置指令对比PI与PI+ESO 2种控制方法的到位精度与到位时间,验证PI+ESO的控制方法在同一位置指令下到位精度更高。

图3为指定转速为10 r/min时,基于速度环PI控制方法的速度曲线。此时,运动全程由速度环和电流环控制,电机速度环参数Kp=1.2,Ki=3.2。从图3中可以看出,实际转速的波动较大,且实际转速与指令转速的误差约在±11 r/min,误差较大。

图3 指令转速为10 r/min采用PI控制的实际转速

图4为指定转速为10 r/min时,基于速度环PI+ESO配合协调控制的速度曲线。此时引入了ESO,在速度环PI参数不变的情况下可以清晰地看到,实际转速的波动明显减小,实际转速与指令转速的误差约在±0.5 r/min,误差明显减小。

图4 指令转速为10 r/min采用PI+ESO控制的实际转速

图5为指令位置为180°时,基于速度环PI控制的位置曲线。此时电机位置环的Kp为10.5,Ki为0,电机速度环参数Kp=1.2,Ki=3.2。从图5中可以看出,转子位置收敛于指令位置时,存在0.4°左右的超调,且收敛过程中有振荡。

图5 指令位置为180°采用PI控制的转子实际位置

图6为指令位置为180°时,基于速度环PI+ESO配合协调控制时的电机转子位置曲线 。在保证电机位置环、速度环PI参数不变的条件下,从图6中可以看出,转子实际位置的位置曲线较PI控制时得到明显提高,最大超调量为0.025°,最终转子位置收敛于指令位置。

图6 指令位置为180°采用PI+ESO控制的转子实际位置

3 实验验证

3.1 齿槽转矩的测量

通过手动测量的方法将电机的齿槽转矩平衡点与齿槽转矩最大点找出,方便在后续到位精度实验时进行到位误差的对比。

在测量电机的齿槽转矩数值时,系统处于失电状态,控制器通电,使用力矩扳手将转子转动到某个位置,通过观测转子位置角度,记录当前时刻转子的位置与力矩扳手上显示的数值。为方便测量,只记录齿槽转矩为零的位置与齿槽转矩最大的位置,经过测量可以发现,电机的齿槽转矩约为1 N·m。表1为转子位置角度与齿槽转矩大小的对应关系表。

表1 转子位置与齿槽转矩的关系

图7为根据表1得出的齿槽转矩分布位置图。经测量,当转子位置位于196.09°附近时,此时的齿槽转矩最大约为1.03 N·m。图8为测量齿槽转矩的过程图,当前位置时,齿槽转矩约为0.98 N·m。

图7 齿槽转矩分布位置图

图8 齿槽转矩测量原理图

3.2 到位精度实验

为了验证本文齿槽转矩抑制策略的有效性,搭建电机控制系统的实验平台,实验平台如图9所示。

图9 电机控制系统实验平台

实验使用的电机控制系统实验平台主要由实验电机、电源、CCS监控软件、驱动器、数据采集计算机以及CAN分析仪组成。为更清晰地模拟齿槽转矩抑制的效果,经过设计特定齿槽转矩的PMSM在空载低速状态下运行。电机驱动控制器为基于数字信号处理器(DSP)设计的硬件平台,DSP芯片为TMS320F28379,其中转子位置通过16位旋变解码芯片反馈给控制器。实验中使用CAN分析仪采集数据,并在仿真平台中使用虚拟示波器进行显示与保存数据。

实验中所用的PMSM的各项参数与仿真一致。转子运动到指定位置时,到位误差要求在0.1°。通过上一节对于齿槽转矩的测试可以得出齿槽转矩的平衡点与齿槽转矩最大的点:转子位置60°左右时,齿槽转矩的值约为1 N·m;转子位置180°左右时,齿槽转矩的值约为0。因此选取指定位置为60°与180°的到位精度测试,便于验证本文控制方法的有效性。

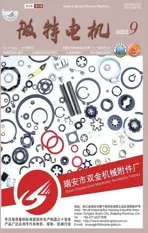

当指令位置为60°,位置环Kp=10.5,Ki=0,速度环Kp=1.2,Ki=3.2时,采用PI与PI+ESO控制方法的到位精度测试结果如图10所示。从图10(a)可以看出,此时电流波动较小,实际转速与指令转速误差较大,实际转速波动较大;从图10(b)可以看出,当增加ESO后,实际转速的波动明显减小,实际位置曲线也有明显改善,为了抑制齿槽转矩带来的影响,电流波动明显增加。

图10 指令位置为60°采用PI与PI+ESO控制的到位精度测试

图11为指令位置为60°,采用PI与PI+ESO控制方法的速度误差与位置误差图。从图11(a)可以看出,最终实际位置与指令位置的误差约为0.6°,并未达到要求精度误差,而实际转速与指令转速的误差较大;从图11(b)可以看出,增加了ESO以后,实际转速与指令转速的误差明显减小,转子到达指令位置后,位置误差约为0.05°,通过ESO消除了最终的到位误差,提升了到位精度。

图11 指令位置为60°采用PI与PI+ESO控制的速度误差与位置误差

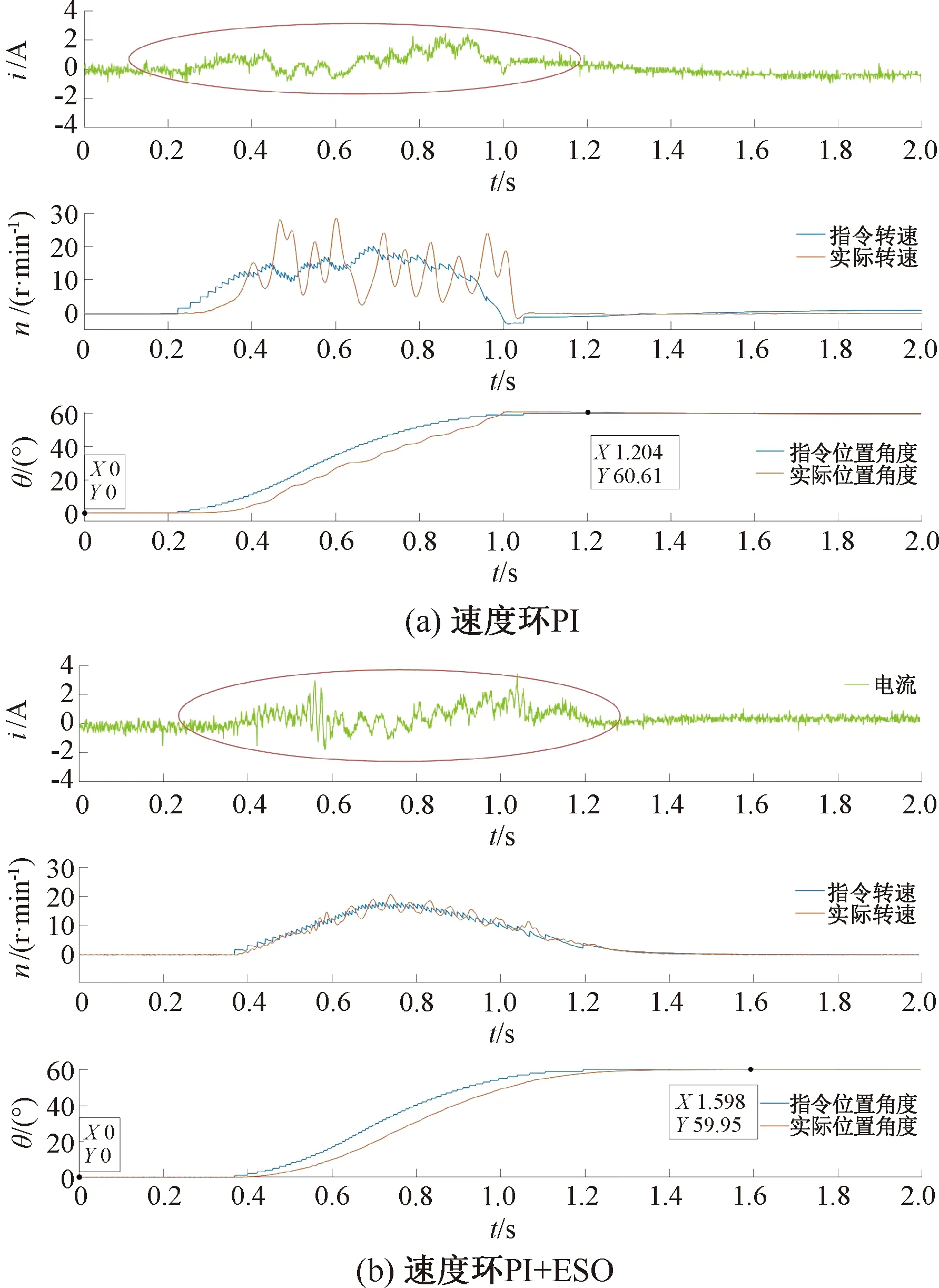

当指令位置为180°,位置环Kp=10.5,Ki=0,速度环Kp=1.2,Ki=3.2时,采用PI与PI+ESO控制方法的到位精度测试结果如图12所示。从图12(a)可以看出,电流波动较小,实际转速与指令转速的误差较大,在转子到达指定位置的过程中也有波动;从图12(b)可以看出,当增加ESO后,转速波动减小,与指令转速拟合程度增大,转子到位过程中波动减小,为抑制齿槽转矩带来的影响,电流波动明显增加。

图12 指令位置为180°采用PI与PI+ESO控制的到位精度测试

图13为指令位置为180°,采用PI与PI+ESO控制方法的速度误差与位置误差图。从图13(a)可以看出,转子到达指定位置的到位精度误差约为0.1°,相较于60°到位实验同样采取PI控制时,到位精度误差明显减小;从图13(b)可以看出,增加了ESO以后,实际转速与指令转速的误差减小,转子到达指令位置后,到位误差被缩小至0.05°,通过增加ESO提升了到位精度,验证了本控制方法的有效性。

图13 指令位置为180°采用PI与PI+ESO控制的速度误差与位置误差

3.3 速度波动抑制实验

设置指定转速3 r/min和10 r/min,进行速度波动抑制实验。由于齿槽转矩的存在,当采取传统控制方法时,实际转速会受齿槽转矩的影响而产生较大的波动;而当采取本控制方法后,实际转速的波动得到明显的抑制,实际转速与指令转速的误差也明显缩小。

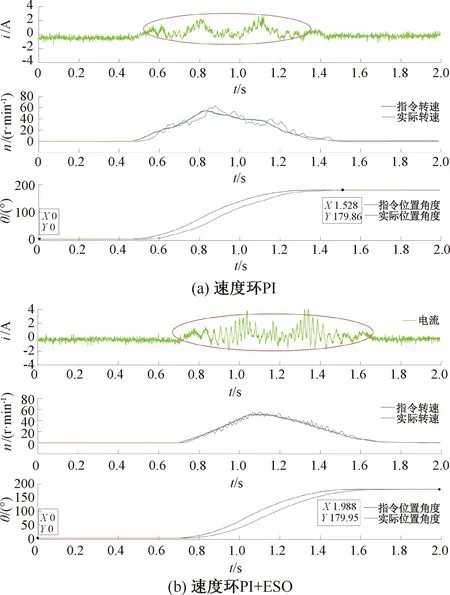

当指令转速为3 r/min,速度环Kp=1.2,Ki=3.2时,采用PI与PI+ESO控制方法的转速测试结果如图14所示。从图14(a)可以看出,转子3 r/min的转速低速旋转时,实际转速与指令转速的误差较大(约为20 r/min),齿槽转矩的存在使实际转速极不稳定,转速误差也很大;从图14(b)可以看出,增加了ESO以后,速度波动抑制得到明显改善,实际转速与指令转速拟合程度增加,转速误差明显缩小。

图14 指令转速为3 r/min 采用PI与PI+ESO控制的速度波动抑制测试

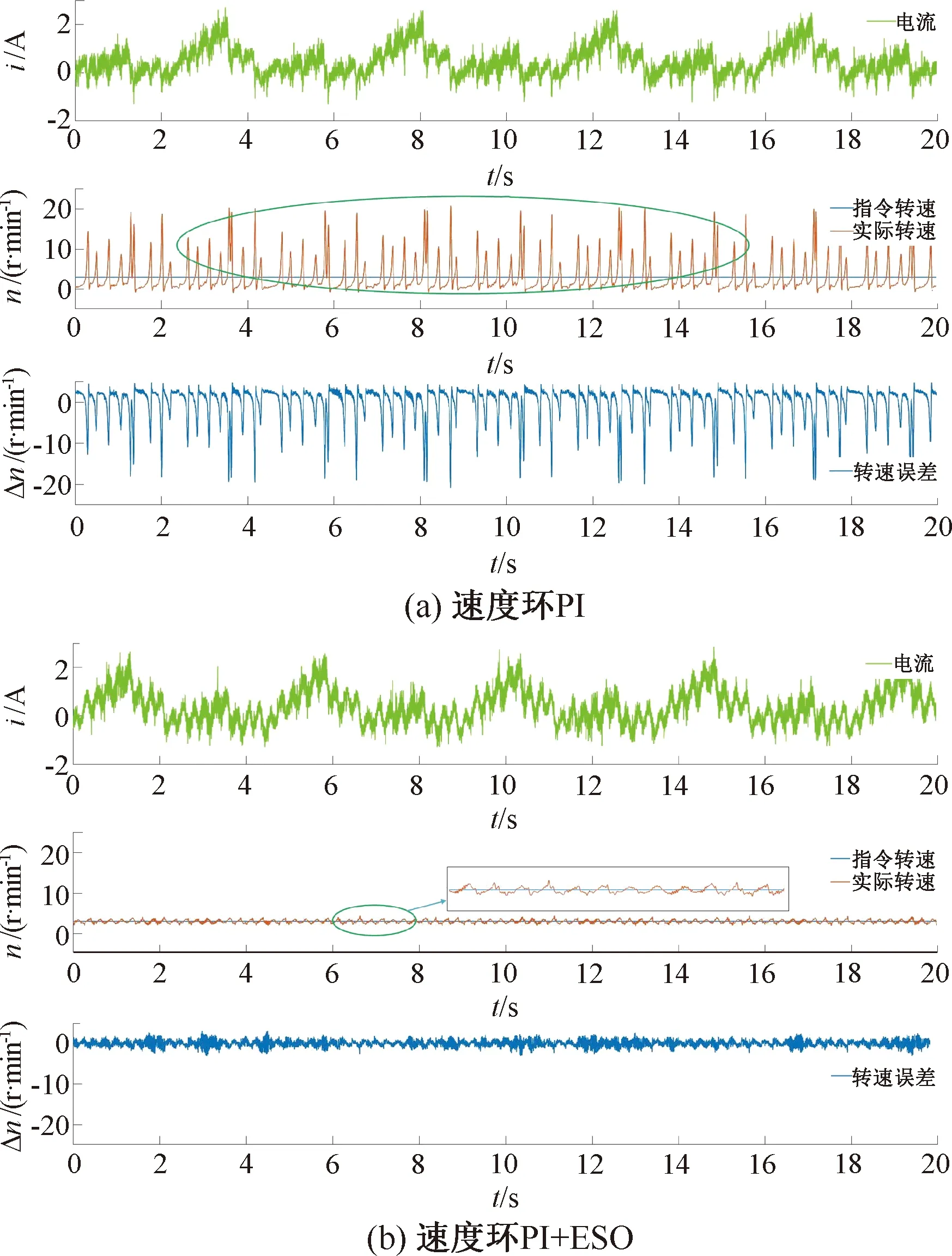

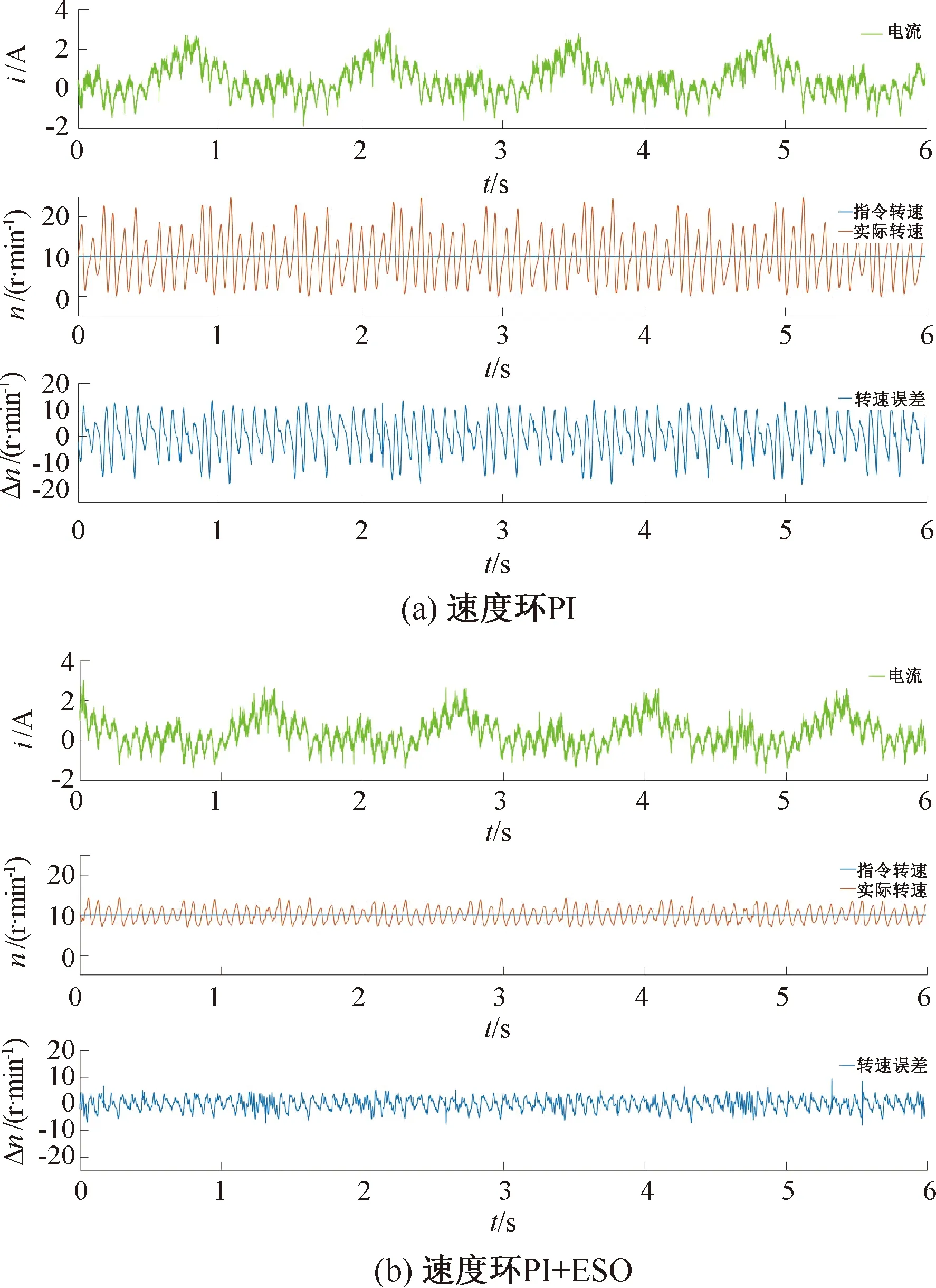

指令转速为10 r/min,速度环Kp=1.2,Ki=3.2时,采用PI与PI+ESO控制方法的转速测试结果如图15所示。从图15(a)可以看出,实际转速波动较大,实际转速与指令转速的误差约为±12 r/min;从图15(b)可以看出,增加了ESO以后,实际转速的波动得到了抑制,实际转速与指令转速的误差也缩小到了约±3 r/min。

通过两组指定转速实验验证了本控制算法对于速度波动抑制的有效性。

图15 指令转速为10 r/min 采用PI与PI+ESO控制的速度波动抑制测试

4 结 语

针对PMSM在低速状态运行下由齿槽转矩带来的速度波动问题与输入指令位置时电机的到位精度问题,本文提出了应用速度环PI+ESO的控制方法对齿槽转矩带来的影响进行抑制,通过到位精度实验与速度波动抑制实验,验证了本文控制算法对于齿槽转矩抑制的有效性。