非金属管材临氢环境下相容性研究进展

2022-10-15刘翠伟王财林徐修赛裴业斌李玉星

刘翠伟 张 睿 田 磊 王财林 徐修赛 裴业斌 李玉星

1. 中国石油大学(华东)储运与建筑工程学院 2. 中国石油大学(华东)山东省油气储运安全省级重点实验室

3. 中国宏观经济研究院能源所

0 引言

电转气方案(Power-to-gas)是解决可再生能源浪费的新兴手段[1-3],其旨在将电网用电需求较低或可再生能源生产过剩时的富余能源通过电解水制成氢气,再加以储存和利用。氢能调节周期长、储能容量大,在可再生能源消纳、电网调峰等应用场景有巨大应用潜力,有望成为可再生能源电力系统稳定运行的重要支撑。电转气方案受到世界各国广泛重视,德、法、美等国家已经率先开始电转气试点[4-5]。氢气作为安全环保的新兴储能载体受到广泛关注,我国也已明确指出要大力发展大规模的氢气储存、运输、利用技术[6-7]。由于氢气过高的储运成本,利用现有的天然气管网以掺氢天然气的形式进行氢气输送成为重要选择[8-9]。目前,世界各国正逐步开展掺氢天然气输送工程。据统计,包括美国、日本在内的32个国家中已经有192个掺氢天然气项目正在开展[10]。

由于具有韧性高、耐腐蚀、使用寿命长、价格经济等优点,以高密度聚乙烯(HDPE)管道为代表的聚合物非金属材料正逐步取代传统金属材料成为城镇天然气管网的首选管材[11]。除了用作管材外,HDPE还广泛用作高压储氢罐和管道的衬里[12-14]。聚酰胺(PA)、聚四氟乙烯(PTFE)等聚合物材料也广泛应用于基础氢设施中[15]。

由于聚合物材料具有一定的气体可渗透性,在氢压环境中服役的聚合物管材会渗入氢分子,其性能必定受到气体渗透耦合的影响,造成一定的劣化,给工程应用带来风险。因此开展非金属聚合物管材在临氢环境下的氢相容性研究对于实际工程具有重要意义。目前非金属材料临氢环境下的相容性研究主要集中于其氢渗透性能以及力学性能研究。基于此,笔者综述了非金属管材在临氢环境下的相容性研究,分析了温度、氢压、材料微观结构等因素对材料氢相容性的影响,总结了目前研究的不足之处,并对未来研究提出了展望。

1 非金属管材氢渗透研究

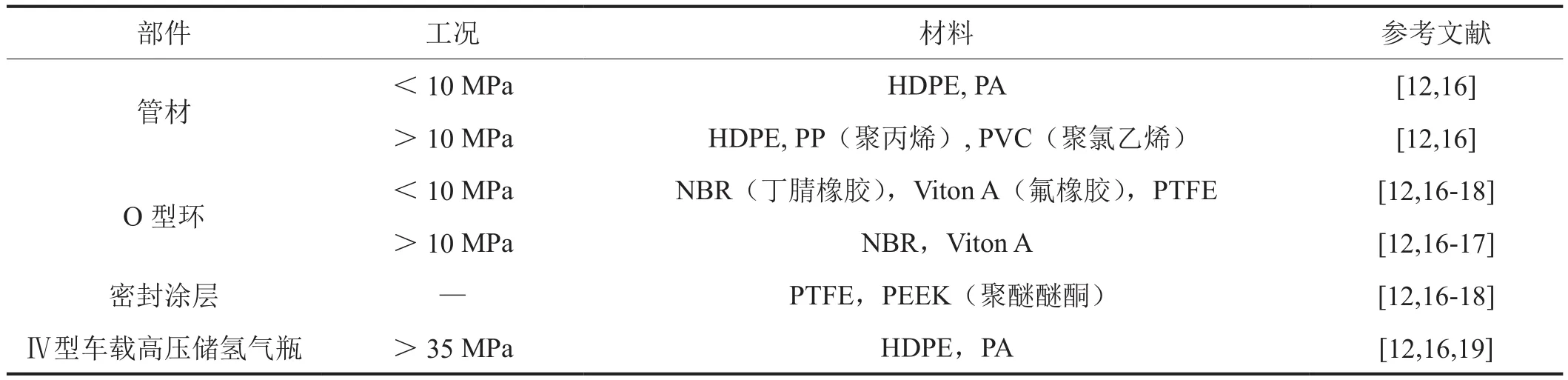

基础氢设施中常用的非金属材料如表1所示。

表1 氢设施中的常用非金属材料表

由于聚合物材料具有渗透液体、气体的能力,在管输过程中会导致输送流体的泄漏,需要极力避免[20]。目前的研究指出,由于渗透而导致的氢气泄漏严重制约了非金属管道掺氢输送的发展,因此渗透性能成为评判聚合物管材性能的重要指标。

1.1 非金属材料渗透机理

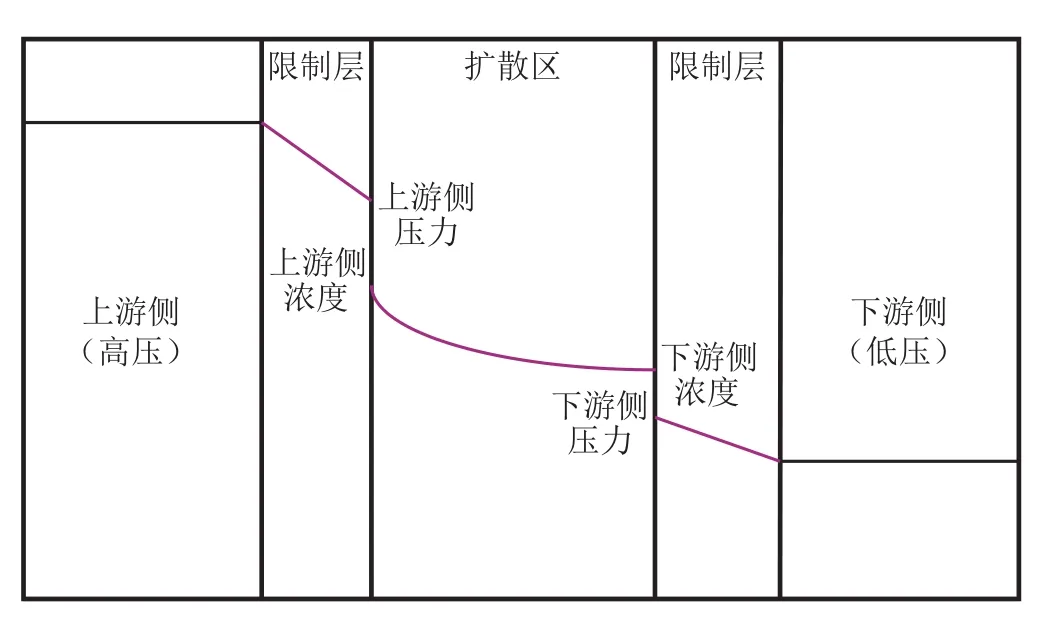

气体在聚合物中的渗透可以定义为气体分子穿过材料的性质。一般认为,气体在聚合物中的渗透可以分为3个阶段:①高压侧气体分子在聚合物表面富集溶解,被聚合物吸附;②气体分子在聚合物内部扩散;③气体分子在低压侧被聚合物解吸[21]。图1为气体分子在聚合物中渗透过程的示意图。

图1 气体分子透过聚合物示意图[22]

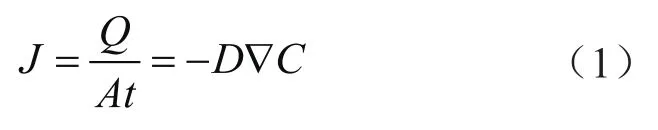

对于聚合物的气体溶解和扩散过程,国外学者进行了大量理论和实验研究,相关理论已经成熟。对于聚合物的气体扩散过程,自由体积理论被广泛接受[23]。自由体积理论认为,分子本身的体积为“占有体积”,而分子间的空隙为“自由体积”。自由体积的存在为分子提供了活动空间,气体分子在聚合物中的扩散正是通过聚合物基体中的自由体积来实现。对于气体分子在聚合物中的稳态扩散可以用Fick[24]第一定律描述:

式中J表示透过聚合物材料的气体通量,m3/(m2·s);Q表示透过材料的气体总量,m3;A表示暴露于高压气体的聚合物面积,m2;t表示时间,s;C表示气体分子在聚合物材料中的浓度,m3/m3;D表示扩散系数,m2/s,指在单位浓度梯度作用下,单位时间内通过单位面积的气体体积,反映分子在聚合物中的流动性。对于聚合物管道或薄膜,材料厚度相比其他方向的尺寸小得多,此时可忽略其他方向的扩散,将Fick第一定律[24]简化:

式中x方向为材料的厚度方向。对于非稳态扩散,材料中气体分子浓度是时间和位置的函数,可以使用Fick第二定律[24-25]进行描述:

在聚合物薄膜中,扩散系数D可以被视为常数,则式(3)可以简化为:

扩散系数的表观值可以通过渗透滞后时间法[26]进行计算。该方法广泛应用于聚合物气体渗透性计算中:

式中Θ表示渗透滞后时间,与材料厚度有关,s;l表示材料厚度,m。气体分子在聚合物中的浓度受到气体分子溶解过程的影响。该过程可以通过溶解系数用下式进行描述:

式中S表示溶解系数,m3/(m3·Pa),与气体分子和聚合物基体的相互作用有关。Flaconneche[27]等证明,对于低分子量简单气体在聚合物中的中低压渗透,可以近似使用亨利定律描述其吸附过程。受气体分子与聚合物基体相互作用力的影响,还存在Langmuir、Flory-Huggins等吸附模式[22,28]。S是温度、压力、气体分子浓度的函数,但在大部分聚合物渗透性研究中,还是使用亨利定律描述溶解过程[29]。

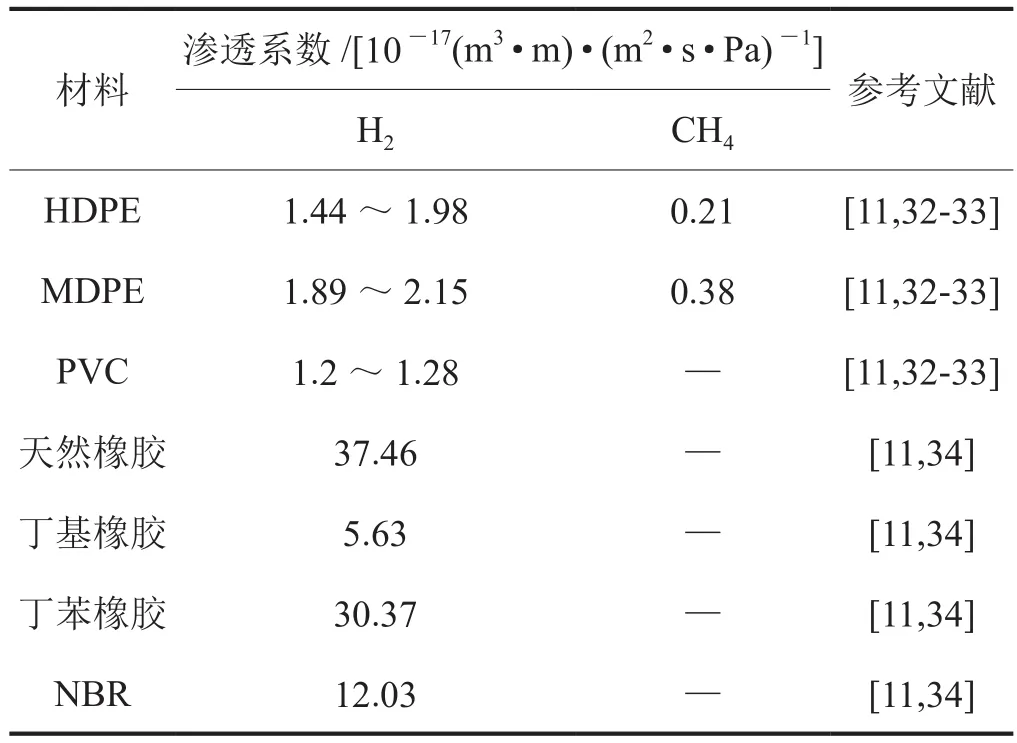

Pe表示渗透系数,指单位压差下,在单位时间单位面积上透过单位厚度聚合物薄膜的气体体积,(m3·m)/(m2·s·Pa)。表2汇总了氢设施中常用非金属材料的渗透系数。渗透系数与扩散系数、溶解系数的关系示为[30-31]:

表2 氢设施中的常用非金属材料渗透系数表

1.2 氢压的影响

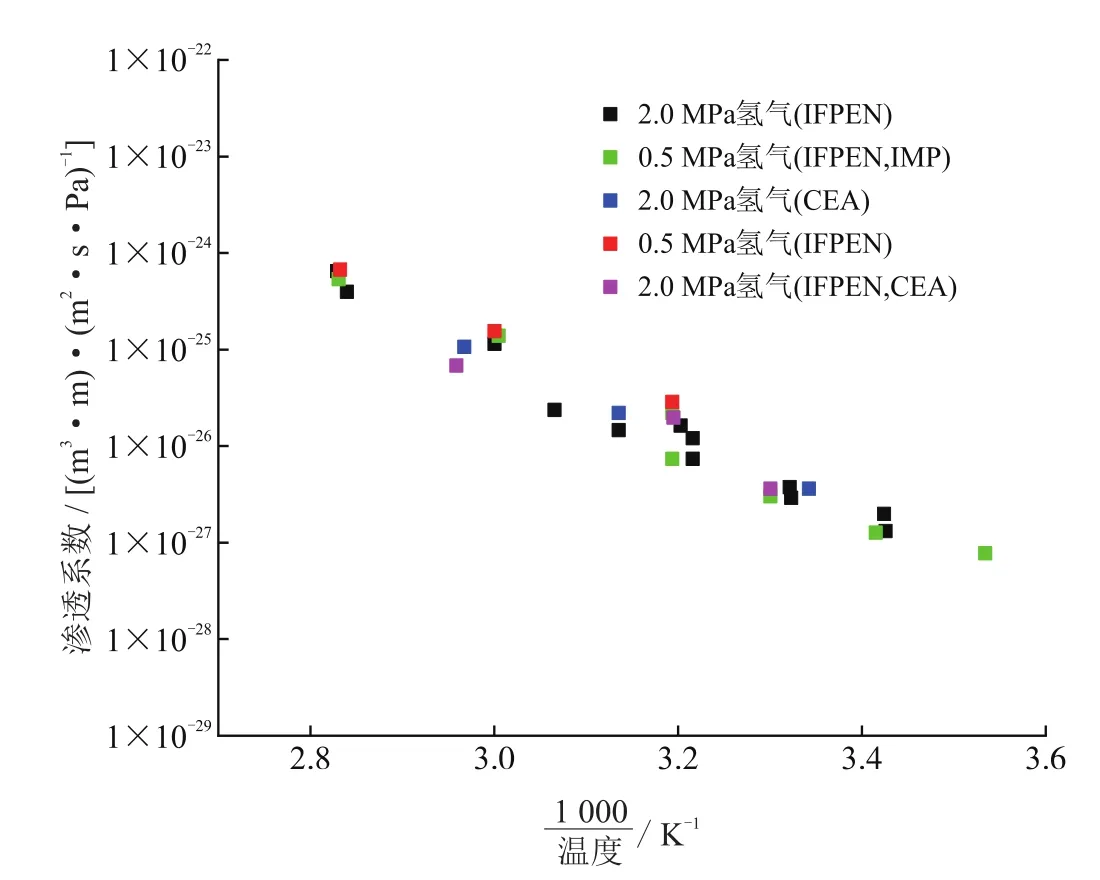

压力会对聚合物的渗透性能产生显著影响。研究指出,外加压力可能会压缩聚合物材料,减少材料内部气体扩散[16],同时气体分子的溶解系数也受压力影响[28]。法国国家石油与新能源研究院(IFPEN)、法国原子能和替代能源委员会(CEA)、里昂第一大学高分子材料工程系(IMP)联合开展了PolHYtube项目[29,35-36],分别独立研究了纯氢在HDPE薄膜中的渗透性。各机构之间的数据取得了良好的一致性,结果如图2所示。研究发现,在较低的压力(0.5~2.0 MPa)下,氢气的渗透系数并未随着压力增加而产生变化。Gay等[37]的研究也得出了相似的结果。这证明材料的微观结构在较低氢压下并未受到影响。Fujiwara等[19]通过自行研制的高压氢渗透检测设备研究了HDPE管材在高压氢环境(高达90 MPa)下的氢渗透。实验结果表明,HDPE 的氢渗透系数随着氢压的增加而降低。Fujiwara 等[19]指出,这是由于高压氢环境导致材料自由体积收缩,溶解系数和扩散系数均有所下降,而扩散系数的下降是渗透系数下降的主要原因。以上研究结果表明,在较低的氢压环境下,压力的增加不会改变材料的渗透性能。而当氢压较高时,受静水压效应影响,材料微观结构有所改变,进而影响了材料的渗透性能。

图2 纯氢在不同温度、压力下对HDPE薄膜/管段的渗透系数图[36]

1.3 温度的影响

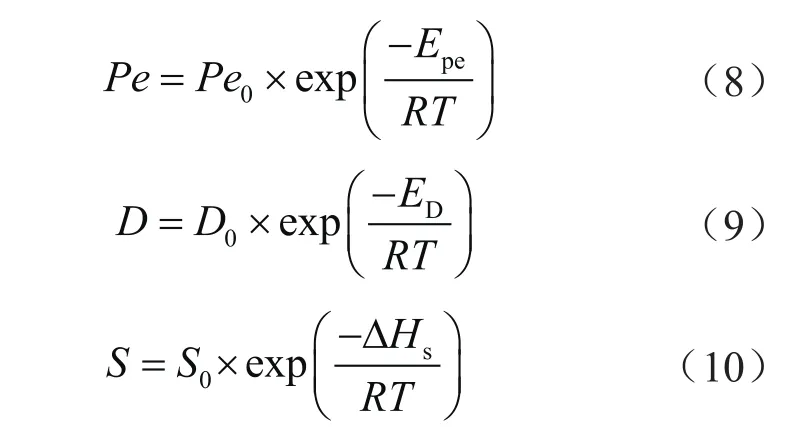

通常情况下,当材料的微观结构没有变化时,材料的渗透行为随温度的升高而加剧,温度对渗透系数、溶解系数、扩散系数的影响符合阿伦尼乌斯方程[38]。

式中Pe0、D0、S0表示指前因子;EPe表示渗透过程的表观活化能,J/mol;ED表示扩散过程的表观活化能,J/mol;ΔHS表示溶解所需的能量,J/mol;R表示气体常数,J/(mol·K);T表示温度,K。

Koros等[39]指出,当温度变化时,扩散系数的变化程度要大于溶解系数,扩散系数对渗透系数的影响占据主导地位。而温度对扩散系数的影响可以用自由体积理论进行解释:随着温度的升高,聚合物体积膨胀,自由体积增加,从而促进了分子的扩散过程[29]。PolHYtube项目[29,35-36]开展了多种聚合物管材在不同温度下[20~125 ℃,即(2.5~3.4)×1 000/温度]的渗透性测试(图3),实验结果表明,氢气和甲烷两种气体在各管材中的渗透系数随着温度的升高而增加,渗透系数的对数与温度的倒数呈线性关系,这与阿伦尼乌斯定律相匹配。Flaconneche等[40]研究了5种气体(CH4、CO2、N2、Ar、He)在3种聚乙烯材料(LDPE、MDPE、HDPE)中的渗透过程,也发现阿伦尼乌斯定律均可描述温度(30~100 ℃)对其渗透系数的影响。

图3 纯氢、甲烷在不同温度下的渗透系数图[36]

此外,有研究指出,温度也会影响聚合物微观结构,进而影响渗透过程[16]。对于半结晶聚合物,当温度低于玻璃化转变温度时,材料非晶区呈玻璃状,其自由体积含量较低。而当温度高于玻璃化转变温度时,链段具有更大的流动性,材料表现为橡胶状,更具韧性,自由体积含量相对较高。PolHYtube项目[29,35-36]研究了PA11材料在玻璃化转变温度(45 ℃)附近的气体渗透性能。发现其渗透性能随温度的变化依然符合阿伦尼乌斯定律,微观结构转变并未对其渗透性能产生影响。研究者指出,由于氢气分子粒度很小,因此其在材料中的扩散过程对微观结构变化并不敏感。

实际工况温度范围内,聚合物材料的微观结构不发生变化,此时材料中的氢渗透行为可以用阿伦尼乌斯定律很好地描述。而温度改变造成的微观结构变化对氢渗透的影响还没有被充分的研究,需进一步研究以明确气体粒度与微观结构变化在温度变化的条件下对氢渗透造成的影响。

1.4 气体组分的影响

掺氢天然气管道中,氢气与甲烷共存,同时可能存在其他杂质气体。不同种类的气体分子与聚合物基体之间的相互作用不同,可能会产生不同的溶解与扩散模式[22,41-42],从而影响管道整体的渗透过程。此外,一些能够引起材料塑化(即材料玻璃化转变温度降低)的气体(如CO2)与氢气混合可能会增强氢渗透[16,43]。因此对掺氢天然气管道渗透的研究必须考虑多种分子渗透耦合的影响,即气体混合效应。

PolHYtube项目[29,35-36,44-45]开展了氢气甲烷混合物在HDPE聚乙烯薄膜中的渗透性研究。试验通过自行研制的带有气相色谱仪的气体渗透装置进行。结果表明,温度(10~80 ℃)和压力(0.5~2.0 MPa)对气体混合物渗透性的影响与单一气体一致。在所研究的温度和氢压下,每种气体的渗透系数相互独立,二者之间没有产生气体混合效应。随后,PolHYtube项目开展了材料在氢环境中的老化实验。在相同工况的氢环境中放置1年后,未发现材料的渗透性有任何变化。

NaturalHy项目[11]开展了HDPE管材在氢气甲烷混合物环境下的渗透性实验。结果表明,无论氢气的分压如何,氢气的渗透系数始终是甲烷的4~5倍。根据计算,管道掺混20%氢气时的泄漏量将是输送纯天然气时的2倍。其他研究[29,36,44-45]结果也表明,在相同工况下,氢气的渗透系数都要高于甲烷,这也导致氢气会以比天然气更快的速率在管道中渗透或泄漏,造成经济与安全问题[41]。Gay等[37]通过实验计算了氢气、氮气等气体在中低压下穿过HDPE薄膜的渗透系数。研究发现,氢气的渗透系数远远大于氮气等气体。Klopffer等[29]指出,这是由于氢气具有比甲烷更小的分子体积,因此在材料中的扩散系数更高。Flaconneche等[40]也发现,气体粒度与扩散系数直接相关。对于小分子,扩散系数决定了渗透系数。而对于体积相似、扩散系数相近的分子,渗透系数则由分子在材料中的溶解系数决定。

有研究指出,在小口径的掺氢天然气管道中,管壁渗透造成的气体损失占气体泄漏量的绝大部分[11]。然而,Hormaza等[46]研究发现,在实际的用户侧基础设施中,泄漏更多发生在管件的连接处,此时氢气和天然气以相同的速率泄漏;并认为气体分子在接头缝隙中泄漏时,气体分子与壁面相互碰撞,分子与壁面的相互作用将占据主导。和甲烷分子相比,虽然氢气分子的流动性更强,但其也会经历更多的壁面碰撞,从而使二者以相同速率泄漏。

目前的研究结果表明,氢气与甲烷混合不会引发气体混合效应,二者的渗透过程相互独立。同时大量的数据指出氢气在聚合物材料中的渗透系数远大于甲烷,这会导致氢气在管道中的泄漏量远大于甲烷的泄漏量。然而,目前的渗透实验大多是在实验条件下进行的,对于管道实际工况中的气体泄漏还需进一步研究。

1.5 微观结构的影响

对于半结晶聚合物,渗透过程很大程度上受其微观结构影响。聚合物微观结构对非氢气体渗透性的影响已经得到了大量研究,可以对氢环境中的研究提供借鉴。Michaels等[47]研究发现,对于球晶结构的HDPE,气相的溶解与扩散仅发生在非晶态区,因此材料结晶度越高,渗透系数越低。Monson等[48]也发现,PEEK材料的渗透系数与扩散系数随材料结晶度的增加而线性下降。Flaconneche等[40]研究发现,聚乙烯材料的渗透系数、扩散系数、溶解系数的对数会随非晶相体积分数的增加而线性增加,并且提出了根据结晶度来预测材料溶解系数的方法。同时Amerongen等[49]发现,聚合物长链中的极性基团会降低材料的渗透系数。

Fujiwara等[19]对比了氢设施中常用的几种聚乙烯材料在高压下的氢渗透行为。实验结果表明,渗透系数、扩散系数和溶解系数随材料密度的增加而减小。同时发现,结晶度会影响材料在高氢压下的破坏程度,结晶度越低,材料结构破坏越严重,这也表明渗透和破坏主要发生在聚合物的非晶态区。PolHYtube项目[29,35-36,44-45]对比了3种聚合物管材在纯氢/掺氢环境下的渗透性能,发现PE材料的结晶度与气体渗透系数均高于PA材料。研究指出,聚酰胺基聚合物的极性结构在分子内外形成了氢键,使非晶相中产生了更高的内聚力,从而降低了气体渗透率。Flaconneche等[40]发现,在不同气体环境下(CH4、CO2、N2、Ar、He),PE材料的渗透系数始终大于PA11;并认为这是由于PE材料的熔点更低,因此在实验温度下,PE材料非晶相的分子链具有更大的流动性,使其具有更高的扩散系数。

Menon等[17]对比了弹性体聚合物(NBR、Viton A)和热塑性聚合物材料(HDPE、PTFE)的氢渗透性能。实验结果发现,弹性体材料的氢渗透性能远大于热塑性材料,以至于材料在高压氢环境中浸泡后发生明显的溶胀。研究指出,弹性体材料不具有结晶区,导致其具有更大的自由体积和更好的分子链流动性,氢气分子可以很轻易地通过聚合物链,几乎不受阻挡。因此弹性体的扩散系数要高于热塑性材料[16]。

目前,学者已经对微观结构对非金属材料渗透性能影响的规律形成了一部分共识。然而,其具体的影响机理仍然尚不明确[36,40],有待学者进行进一步研究。

2 氢压耦合下非金属管材力学性能劣化研究

2.1 氢致非金属管材力学性能劣化机理

聚合物材料的力学性能会受到压力耦合的影响,产生一定的劣化。因此研究聚合物管材在高压氢环境下的力学性能劣化机理对于掺氢天然气管道发展有着重要的意义。研究结果表明[50-53],压力环境下聚合物材料力学性能劣化的根本原因在于材料的微观结构受静水压效应影响而发生了改变。例如有研究指出,聚合物材料在临氢环境下可能会发生结晶度变化[17,54],分子链构象变化[55]进而导致材料的力学性能发生劣化。同时,由于氢气分子粒度小,更容易渗入聚合物材料内部,可能导致材料发生吸氢膨胀[56]或产生内部裂纹[57],从而降低材料的物性。然而,目前对于聚合物材料力学性能劣化机理的研究并不充分,相关报道数量较少,不同研究的结果与结论并不统一[17,54-56],未来仍需对高压氢环境下的非金属材料的力学性能劣化机理开展进一步研究。

2.2 氢压的影响

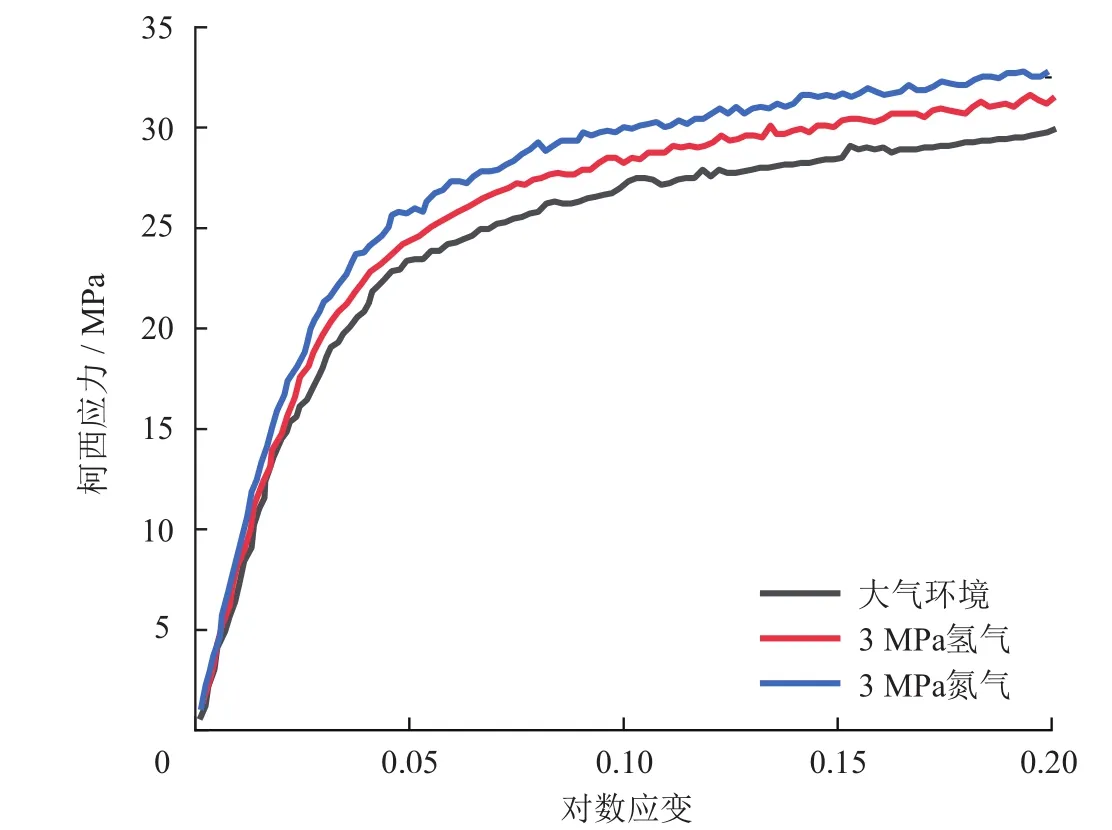

Castagnet等[58]对聚合物材料在高压氢气下的各种力学行为进行了研究,并首先研究了PE100的单轴拉伸性能。实验分别在3 MPa氢气、3 MPa氮气和大气环境下进行,结果如图4所示。材料在3 MPa氮气下的模量(980 MPa)大于3 MPa氢气下的模量(970 MPa)大于大气环境下的模量(950 MPa),氢气或氮气的扩散没有显著影响材料从早期变形到屈服阶段的微观结构,氢在材料中的渗透对非晶相和结晶相的影响均不明显。随后Castagnet等[58]在3 MPa的氢气环境中进行了材料的蠕变试验。根据时间温度叠加原理,通过20~60 ℃下的蠕变数据外推得到了材料在20 ℃下的长期蠕变曲线。结果表明,高压氢环境对PE100材料蠕变的影响可以忽略,其黏弹性不受氢环境影响。Flaconneche等[40]解释为氢分子造成的聚合物链运动可能比与蠕变相关的分子运动小得多。最后,Castagnet等[58]通过双面缺口试样拉伸实验研究了PE100材料在高压氢环境下的韧性断裂行为(图5),发现当试样韧带宽度确定时,在氢气与大气环境下获得的拉伸曲线几乎重叠。结果似乎表明,氢在材料中的渗透不影响其裂纹扩展与断裂行为。

图4 PE100在不同环境下的应力—应变曲线图[58]

图5 PE100双面缺口拉伸试样载荷—位移曲线图[58]

Hermkens等[59]研究了PE100管材在氢环境下的性能劣化。将环状试样在0.2 MPa的纯氢环境下浸泡1 000 h,对氢浸泡后的材料进行称重,未发现材料的重量发生明显变化,这表明材料在氢浸泡过程中没有发生化学反应。对环形试样进行拉伸试验发现,虽然断裂伸长率受测试环境影响误差较大,但材料的极限抗拉强度并未发生变化,表明氢环境并未对材料强度造成不良影响。对浸泡后的材料进行标准电熔焊接实验,在接头处未发现孔洞等缺陷。Birkitt等[60]研究了PE80聚乙烯材料在氢浸泡后的挤出成形和电熔焊接质量。材料在0.2 MPa的氢环境下进行了6周的常温浸泡,浸泡后的材料被挤压成直径63 mm的PE管并进行了静水压测试,结果表明,氢浸泡后的管道质量符合行业标准。后续检测显示,由经过氢渗透的材料挤出的管道内不存在裂纹或孔洞。对管道进行电熔焊接,质量也符合标准要求。Castagnet[54]研究了高压氢环境对PE100力学性能的长期影响。PE100试样分别在0.5 MPa和2.0 MPa的纯氢气环境下进行了13个月的老化,之后在装有高压氢气釜的拉伸机上进行了大气环境下和3.0 MPa纯氢环境下的原位拉伸实验。受高压釜体积的限制,缩短了拉伸试样的长度以保持足够的位移范围。实验表明,在2 MPa氢压下老化的试样强度比0.5 MPa下老化的试样强度略高,但强度的增加很微小,几乎可以忽略不计。同时试样在大气环境和3.0 MPa纯氢气中获得的应力应变曲线也很接近,似乎高压氢环境对其力学性能的影响也可以忽略。

毫无疑问,氢压的大小会影响氢分子对材料的渗透程度和材料所受的静水压效应,进而影响材料的力学性能。Menon等[17]研究了HDPE管材在常温高压氢气(70~100 MPa)环境中的性能变化。试样在高压氢气容器中浸泡7天以保证氢气在其中达到饱和。取出后对试样进行非原位表征,内容包括模量、玻璃化转变温度、拉伸性能等。结果表明,在暴露于高压氢气后,HDPE的密度与玻璃化转变温度没有发生显著变化。Menon等[17]认为这是由于热塑性材料分子链连接更紧密,体积较小的氢气分子不会影响其分子排列。拉伸测试表明,材料的抗拉强度与弹性模量随氢压而线性增加,机械性能有所改善,这与Davis等[18]的实验结果一致。Menon将材料强度的增加归因于高压环境改变了材料的结晶度。Alvine等[56]在高达35 MPa的氢环境下进行了HDPE的拉伸性能研究。实验在自行搭建的配有高压反应釜的原位拉伸机中进行,实验结果如图6所示。结果表明,当氢压高于28 MPa时,HDPE的极限抗拉强度会随着氢压的升高而降低,在35 MPa时,极限抗拉强度降低8%。而从高压环境中脱离后,材料的极限抗拉强度会随时间慢慢恢复。Alvine等[56]认为,强度的降低不是由于材料内部发生了化学变化,而是由于材料吸氢产生了膨胀。

图6 HDPE在28~35 MPa下应力应变曲线图[56]

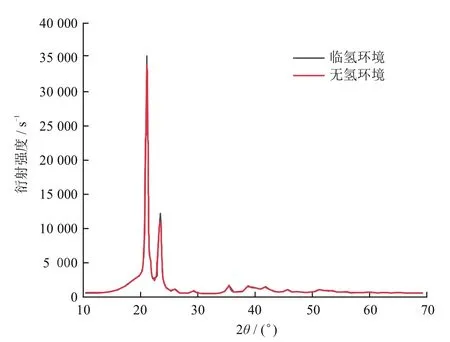

以上研究者均是研究材料在静态氢压下的性能劣化,而动态氢压会对材料造成更大的影响。当聚合物材料暴露于加压气体中时,气体分子会渗透到聚合物基体中,聚合物材料最终被气体分子饱和。当快速减压时,分子溢出聚合物基体,使被饱和的聚合物材料中出现空洞或裂缝,这种机制被称为快速减压失效(XDF)[61]。国外研究者对用作氢设施连接件和密封件的弹性体材料的XDF现象进行了大量研究[62-63]。一些研究者也研究了热塑性材料在动态氢压下的性能劣化。Ono等[57]通过透射光数字图像技术评估了氢气循环加压环境对用作氢储罐衬里的HDPE的影响。材料在90 MPa的纯氢下暴露24 h,随后将高压氢气快速释放,待气体分子完全解吸后对试样进行了物性测试。密度测量结果表明,试样内部出现了与氢气释放次数成正比的少量裂纹状损伤。用X射线衍射仪测量发现材料结晶度并没有变化,表明该损伤并非由材料内部引发的化学变化引起。美国Sandia国家实验室[55]研究了在17~86 MPa下循环加压100次的HDPE材料的物性变化。结果表明,HDPE的硬度和模量在高压氢循环后均有一定幅度的下降,而密度、玻璃化转变温度并没有明显变化。拉伸试验显示,材料的屈服强度、极限抗拉强度、模量和伸长率均没有明显变化。对循环加压后的材料进行核磁共振和X射线衍射检查,结果与实验前的结果有一定的差异,表明HDPE在氢循环加压后分子链构象产生了变化(图7)。

图7 HDPE在临氢、无氢环境下的X射线衍射对比图[55]

目前的研究结果表明,在较高的氢压下,非金属材料的微观结构会受静水压效应影响而产生变化,进而影响其力学性能。然而,只有用作储氢罐的非金属材料才需承受几十兆帕的氢压。在中低压管输压力下,氢环境并没有对非金属材料的力学性能、焊接性能、挤出性能产生显著影响。而对于影响材料性能的临界氢压,还需要进一步研究进行明确。

2.3 温度的影响

聚合物的力学性能对温度敏感,这通常限制了其在工程中的应用。国内外学者对聚合物力学性能随温度的变化已经开展了充分的研究。Merah等[64]研究了PE100管材在-10~70 ℃的拉伸性能变化,发现其屈服强度和弹性模量随温度升高而线性降低,然而屈服应变随温度升高略有增加,在测试温度下管道始终发生韧性断裂。Mae等[65-66]的实验也得出了相似的结果。Amjadi等[20]研究发现,HDPE薄膜极限抗拉强度、屈服强度、弹性模量随温度升高而呈指数形降低。Schrauwen等[67]拍摄了拉伸聚乙烯薄膜的X射线衍射图像,发现虽然薄膜的弹性模量随温度升高而降低,但聚乙烯晶体的弹性模量不随温度变化。

温度一方面会影响气体在材料中的渗透,进而影响聚合物的力学性能;另一方面,聚合物本身力学性能会随温度升高而产生劣化。因此研究聚合物在氢压—温度耦合条件下的性能劣化对于实际应用来说十分重要。目前,聚合物在氢压—温度耦合条件下的性能劣化研究目前还没有广泛开展。Castagnet等[54]研究了3 MPa氢气、3 MPa氮气以及大气环境下PE100材料的屈服应力和模量随温度的变化(15~30 ℃)。实验发现,虽然氢气对材料拉伸性能的影响不超过10%,但屈服应力和模量随温度上升而明显下降。Castagnet等[54]又研究了温度(20 ℃、50 ℃、80 ℃)对PE100在氢环境中长期老化的影响,发现在0.5 MPa氢压下,老化温度越高,老化后的材料强度越高。而在2.0 MPa环境下,老化温度对材料强度的影响则很不明显。对材料进行DSC(差示扫描量热法)测试发现,在更高的老化温度下,PE100材料的结晶度有所增加,但结晶度的增加并未带来强度的明显提升。以上研究对氢压—温度耦合条件下的材料力学性能劣化研究并不充分,没有讨论气体渗透变化与温度变化本身对力学性能的影响。后续需要对聚合物材料在氢压—温度耦合条件下的力学性能劣化做进一步研究,明确温度变化本身导致的劣化与气体渗透变化导致的劣化在整体性能劣化中的关系。

2.4 微观结构的影响

半结晶聚合物的机械性能与其微观结构有很大关系。结晶度、晶体尺寸、晶体厚度和取向会影响聚合物的力学性能[68-71]。结晶度对聚合物力学性能的影响最为显著,研究指出,结晶度的增加会导致材料强度的增加[72-73]。Mae等[65]通过分子动力学模拟研究了微观组织对半结晶聚合物弹性模量的影响。发现材料弹性模量随结晶度的增大而增大,而分子量和片晶厚度对弹性模量的影响较小。Alberola等[70,74]也得出了类似的结果。Zhou等[69]通过拉伸试验配合X射线衍射电镜研究了HDPE薄膜拉伸方向与材料挤出方向的关系。结果表明,不同的拉伸方向导致片晶和分子链产生不同形式的运动和破坏。Grommes等[75]也报道了,HDPE平行于材料挤出方向的弹性模量比垂直于挤出方向的弹性模量高8%。此外,也有研究结果表明,聚合物材料力学性能也与加工工艺有关。不同加工工艺会改变聚合物链的取向和延伸方向,从而影响其力学性能[16,76]。

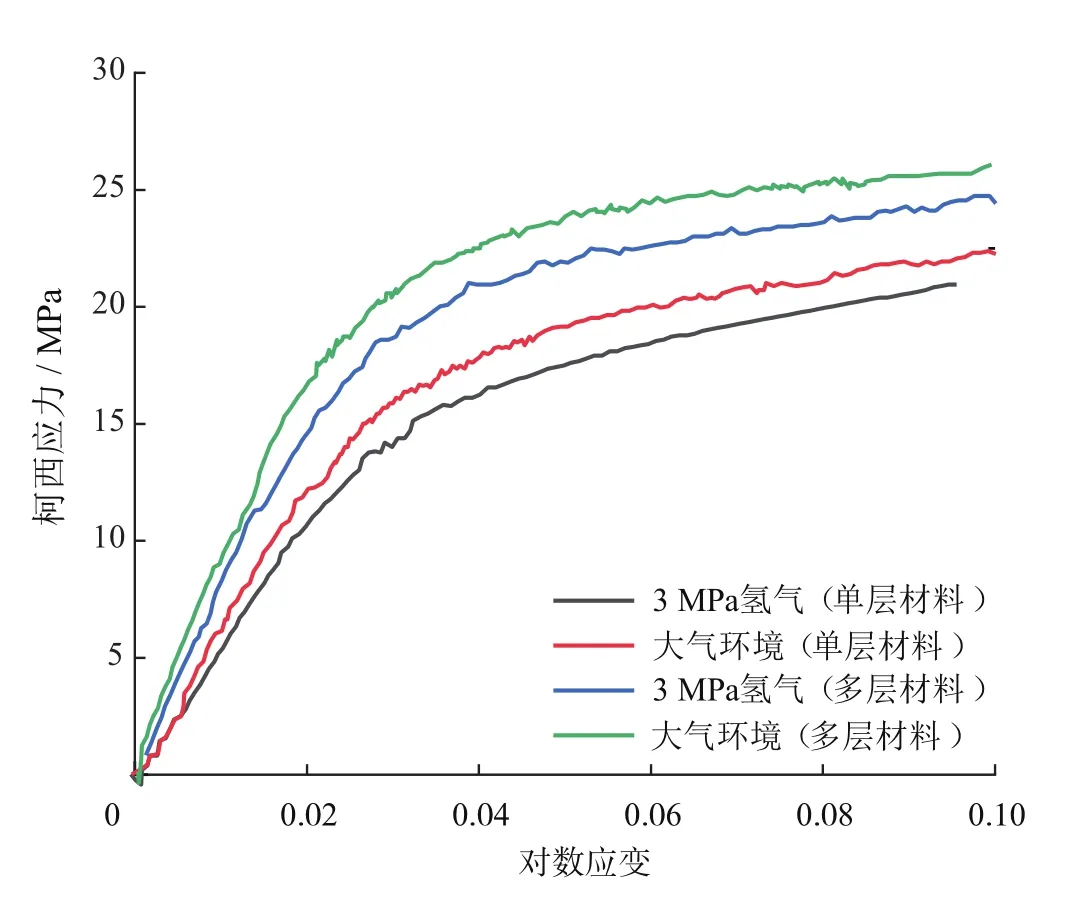

另一方面,微观结构会影响聚合物材料的气体渗透过程,进而影响其在氢压环境中的力学性能。Menon等[17]对比了氢气基础设施中常用的热塑性材料HDPE,PTFE和弹性体材料 NBR,Viton A在常温高压氢环境中的性能变化。和HDPE相比,PTFE未出现颈缩和冷拔现象,材料展现出了更好的刚性。Menon等[17]指出,聚合物链的移动是产生颈缩和冷拔的原因, PTFE的分子链具有更大基团(如氟原子),这使分子链在高压下更难移动,抑制了材料的塑性变形,而HDPE链上没有大块的氟原子,使其能够自由展开和滑动,导致材料在拉伸中发生颈缩。对比热塑性材料,弹性体材料的分子链更容易在高压下发生滑移,加剧了氢分子在材料中的渗透和饱和。渗透于其中的氢分子造成了材料的溶胀,导致弹性体材料的密度在高压氢环境中显著下降。Castagnet等[77]研究了PE/EVOH(乙烯—乙烯醇共聚物)/PE多层材料在3 MPa氢气下的拉伸性能(图8)。EVOH是一种气体阻隔性能良好的共聚物材料,在2层1 mm PE板材中加入140 μm的EVOH夹层可以显著降低氢气在其中的渗透。拉伸试验表明,和单层PE材料相比,EVOH夹层虽然增加了整体刚度和屈服应力,但多层材料在氢气和大气环境下的拉伸曲线仍然高度重合。表明多层结构材料的力学性能取决于各种材料本身的性质,阻气性材料的加入虽然降低了气体渗透,但不会影响材料整体的氢敏感性。

图8 PE100单层/多层材料在3 MPa氢气与大气环境下的应力—应变曲线图[77]

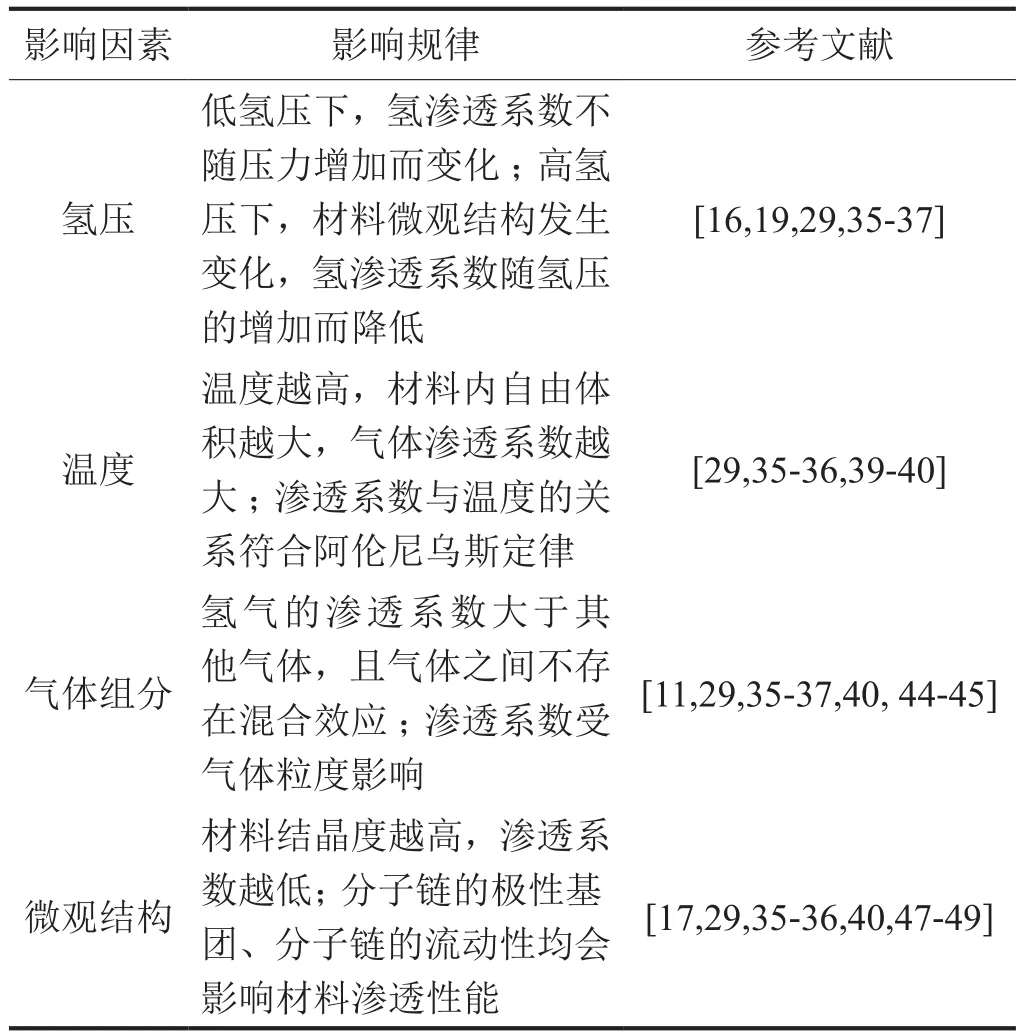

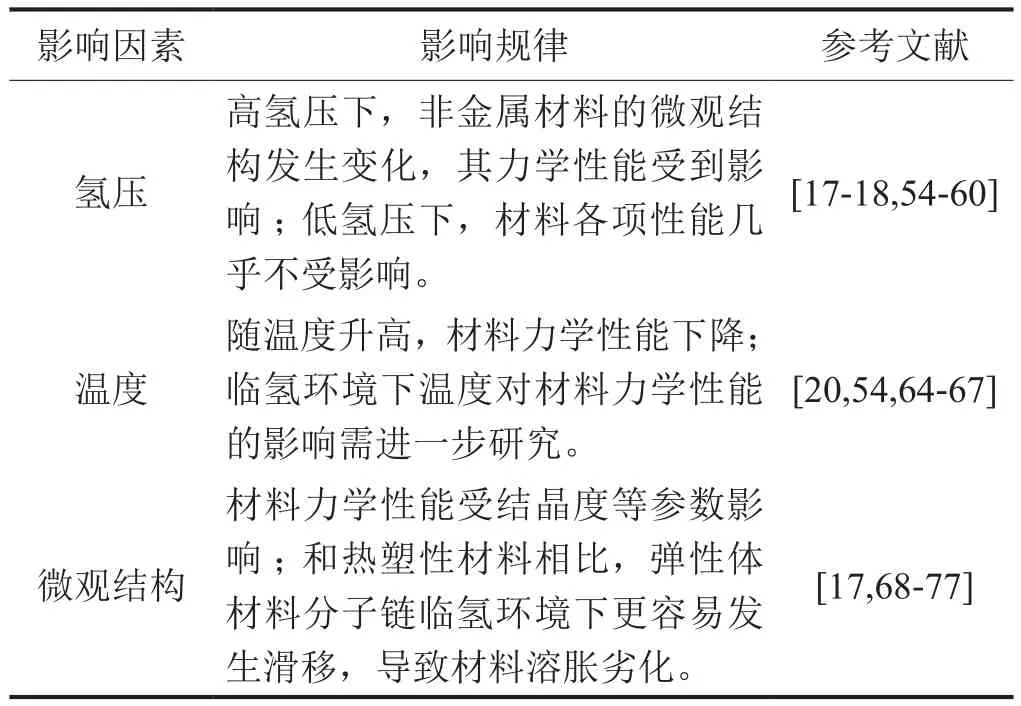

微观结构能够显著影响材料的力学性能。微观结构对于无压力耦合下的力学性能影响已经进行了一定程度的研究。然而其对压力耦合下的力学性能影响,还没有得到广泛开展,目前总结的结论有限,具体机理尚未明确,仍需学者展开进一步研究。非金属材料氢渗透影响因素及氢环境下力学性能影响因素见表3、4。

表3 非金属材料氢渗透影响因素表

表4 非金属材料临氢环境下力学性能影响因素表

3 总结与展望

3.1 总结

1)临氢环境下非金属管材微观结构变化直接影响非金属管材渗透性能及力学性能。现有文献表明,非金属管材微观结构在高压氢环境下可能发生变化,进而影响其渗透性能与力学性能;在较低氢压下,非金属管材的渗透性能、力学性能几乎不发生变化。然而使材料微观结构变化的临界氢压尚不明确,需进一步研究,明确非金属管道安全运行的压力范围。

2)气体泄漏是影响非金属管道运行安全的主要因素,其主要途径以及泄漏速率可以作为评价临氢环境下非金属管材适用性的主要指标。

3)和热塑性管材相比,弹性体密封件氢渗透性能更差,容易发生溶胀而导致其物性变化,直接影响掺氢非金属管道的安全运行。

4)目前国内对非金属管材氢相容性的研究较少,缺乏国产管材实验数据。开展国产非金属管材的氢相容性研究,建立掺氢环境下非金属管道建设与运行的相关规范以及安全评价方法,形成相关标准规范,能够为非金属管道掺氢输送的发展和大规模应用奠定基础。

3.2 建议与展望

1)针对中低压纯氢与掺氢燃气非金属管道及其连接部位复杂的微观组织结构、应力应变状态及其内、外服役环境,需要研究不同类型非金属管材、不同运行工况(温度、压力、氢浓度等)下的氢渗透性能,查明中低压纯氢与掺氢燃气非金属管道系统各种因素(非金属管类型、土壤沉降等附加载荷、管输参数、压力波动和载荷频率等)对渗氢扩散的影响规律,揭示氢在非金属管道系统中的渗氢扩散机理;获得非金属管类型、管输参数(纯氢、掺氢比、输送压力、温度等)、管道外环境因素与典型服役性能(拉伸、蠕变、疲劳等)之间的定量关系,研究其服役性能随氢浓度、温度、压力等的变化规律,建立载荷—温度—氢耦合损伤模型与寿命预测模型;采用损伤演化模型和寿命预测模型评价中低压纯氢/掺氢燃气非金属管道系统相容性。

2)非金属管材临氢性能测试方法与性能指标尚不完善,需要研究非金属管材临氢服役性能数据,确定其安全服役的性能指标,形成非金属管材临氢服役性能评价准则。

3)国内对密封材料的临氢性能测试尚处于起步阶段。针对密封件及密封材料临氢适用性评价,需要研究密封材料(如腈基丁二烯橡胶)经充氢后的外观尺寸、拉伸力学性能、摩擦性能、挤出膨胀与断裂模式、压缩变形及温度回弹等性能变化规律,确定充氢参数与掺氢比对材料密封性能的影响因素,提出密封件及密封材料临氢适用性评价的技术方法,为密封件与密封材料的质量评价提供评价准则。