前缘一体化高温热管结构防热效果的实验研究

2022-10-14朱晓军欧东斌陈连忠

朱晓军, 刘 祥, 李 锋, 欧东斌 , 陈连忠

(中国航天空气动力技术研究院, 北京 100074)

引 言

疏导式热防护实验属于热防护实验的一个部分, 在实验条件的建立、 实验技术和方法、 模型制作和简化、 参数测量等方面有很多共通之处。但疏导式热防护作为一种非烧蚀热防护, 有其特殊的应用条件, 如加热时间长、 热流分布梯度大、 覆盖空域广等, 这就使疏导式热防护实验有某些不同于常用烧蚀实验的特殊之处。这对依据传统烧蚀实验建立起来的设备和模拟方法提出了新的要求, 包括要求地面实验设备必须具备长时间、 大功率、 变参数加热能力。而目前电弧风洞是模拟飞行器高超声速飞行气动加热环境的最主要的设备[1-2]。

早在20世纪70年代初期[3-4], 国外就已经开始探索热管应用于高超声飞行器前缘以及端头的可行性。NASA兰利研究中心最先开展试验验证了在高超声速飞行器驻点位置和翼前缘内嵌热管防热是可行的[5-6]。1972年, 美国的麦道航空公司就烧蚀热防护、 C/C材料和铌合金涂层被动式热防护 以及超耐热材料/液态金属热管冷却这4种航天飞机前缘热防护结构的性能进行了对比研究[7]。结果表明, 内嵌热管防热结构冷却效果良好并且可以重复使用, 缺点是质量比其余结构大。随着航空航天技术的不断发展, 热管疏导式防热结构的优点越来越突出, 关于热管的相关研究[8-20]仍在不断深入进行, 从整理宏观考虑逐渐发展到微观分析。2009年, Steeves等[21-22]用理论近似分析法对前缘热管的工作特性进行了预测, 表明以金属锂为工质, 铌合金(Cb-752)为壳体材料的热管能够对半径3 mm的尖化前缘在Mach数6~8下进行有效防热, 还分析了表面涂层对前缘热管结构热防护性能的影响。2013年, 弗吉尼亚大学的Kasen[23]进行了尖前缘一体化热管结构的设计, 针对不同飞行状态热环境提出了镍基合金-钠工质、 铌合金-锂工质、 钼合金-锂工质3种热管壳体材料和工质组合, 采用流固耦合模型对楔形热管的传热传质性能进行了计算, 并分析了相应的防热极限, 最后对以镍质泡沫为多孔吸液芯、 充装钠工质的楔形热管工作性能进行了试验验证。Thermacore公司一定程度上发展了耐高温合金/高温热管一体化技术在前缘上的应用, 制作了相应的前缘耐高温合金/高温热管组件, 并于2014年在NASA Ames中心的电弧风洞内完成了Mach数5~20状态下的试验考核。中国航天空气动力技术研究院[24-29]对疏导式热防护技术的机理及应用进行了详细的梳理分析。国防科学技术大学[30]、 清华大学[31-35]、 西北工业大学[36]等采用数值分析方法对高温热管的防热机理及性能进行了分析, 均认为高温热管具有良好的防热效果。

目前尚未有关于复杂构型前缘一体化高温热管结构在高状态下防热效果实验研究的公开文献。本文作者在中国航天空气动力技术研究院的电弧风洞中采用高超声速驻点自由射流技术模拟XK-2乘波体飞行器前缘疏导构件的气动加热环境, 开展了前缘一体化高温热管结构防热效果研究。设计实验方案、 搭建实验平台对乘波体异形前缘结构H=40 km,Ma=7巡航状态展开验证, 考核高状态长时间下一体化高温热管防热结构的有效性和防热效果。

1 气动加热过程设计

设计思路为先采用低状态对疏导模型加热, 完成热管完全启动后, 加载高状态, 获得疏导头部结构在H=40 km,Ma=7巡航飞行气动加热条件下的热响应。

气动加热过程可以用两个阶段表示:

0~350 sH=28 km,Ma=5 完成热管启动

350~800 sH=40 km,Ma=7 巡航状态考核

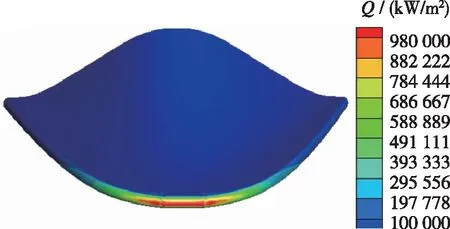

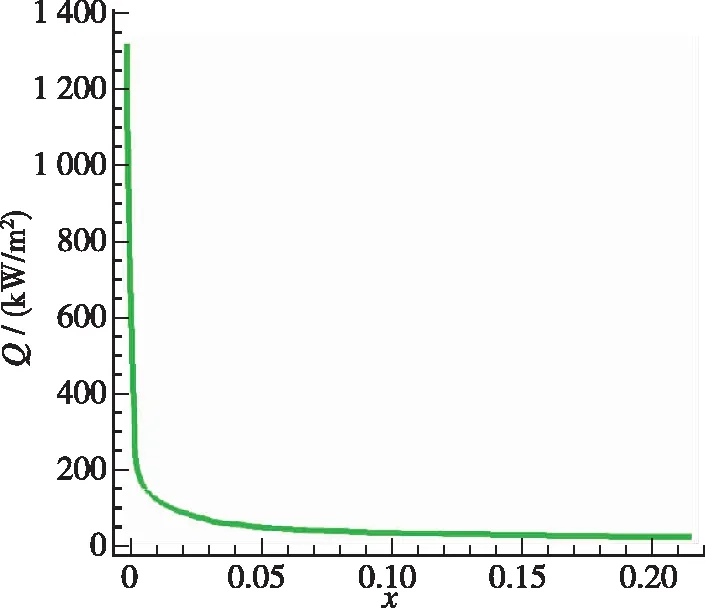

图1是第1阶段热环境计算得到的模型表面热环境分布图。轨道第1阶段模型驻点热流大约为1 050 kW/m2, 而模型上下表面大部分区域的热流密度大约为50 kW/m2, 前后热流密度分布梯度很大, 非常满足疏导式热防护应用的条件。于是可以在此过程将模型视为非疏导模型进行热响应计算, 通过计算得到的模型表面温度分布来分析此状态是否满足高温热管启动条件。再计算出热管启动后平衡状态下的模型表面温度分布, 分析此状态是否满足高温热管完全启动条件。

(a) Surface heat flux distribution

(b) Upper surface

(c) Lower surface图1 表面热流密度分布Fig. 1 Surface heat flux distribution

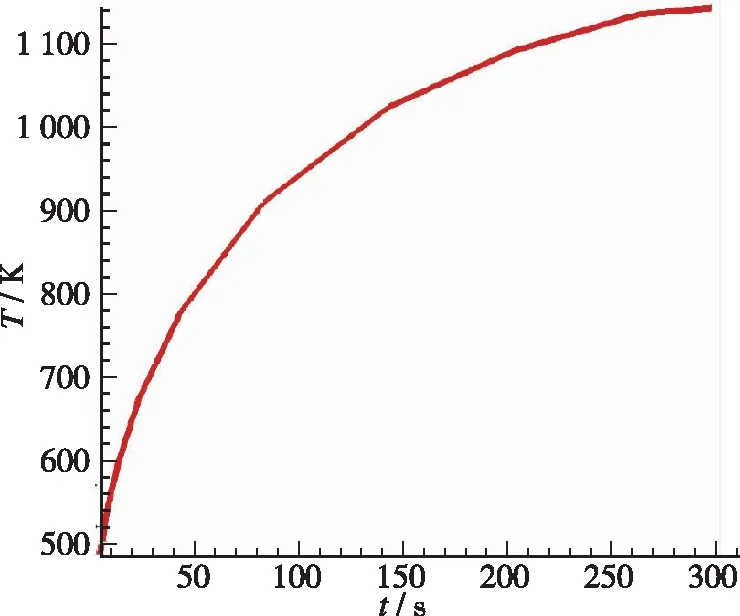

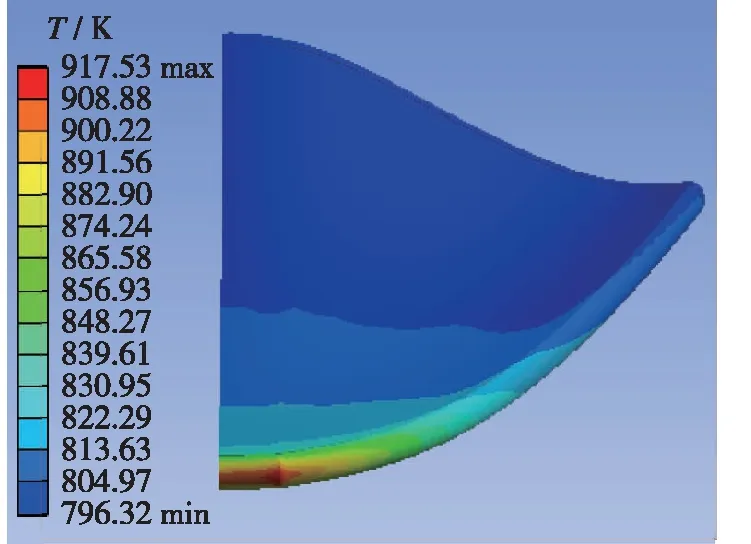

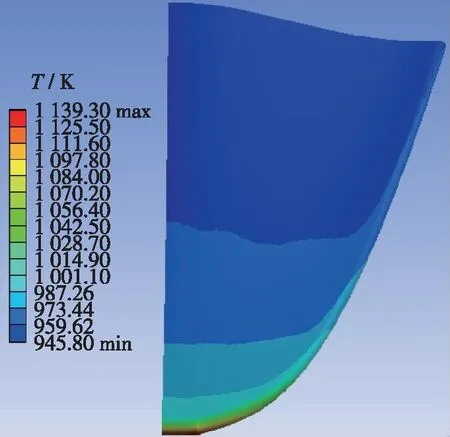

图2为状态1加热至平衡状态时模型表面温度分布及驻点温度响应预测结果。高温热管启动温度在773 K左右, 第1阶段最后时刻驻点最高温度为1 141 K, 大于高温热管的启动温度, 小于高温合金的使用极限, 可以保证在不烧毁模型的前提下, 完成高温热管的启动。疏导后驻点最高温度为912 K, 最低温度为796 K, 均大于高温热管最低启动温度, 热管完全启动, 为第2阶段模型考核做准备。

(a) Surface temperature distribution of non-high-temperature heat pipe structure

(b) Temperature response of stagnation point of non-high-temperature heat pipe structure

(c) Surface temperature distribution of integrated high-temperature heat pipe structure

(d) Temperature response of stagnation point of integrated high-temperature heat pipe structure图2 状态1模型表面温度分布及驻点温度响应预测Fig. 2 Surface temperature distribution and temperature response prediction under condition 1

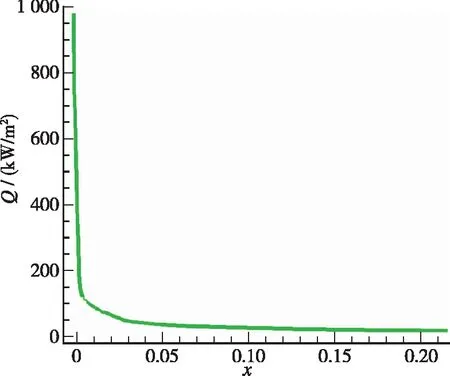

再计算分析第2阶段模型表面热环境分布。由图3可知, 轨道第2阶段模型驻点冷壁热流约1 365 kW/m2。此过程高温热管已经完全启动, 导热系数非常高, 但是加强肋的存在会对高温热管实际导热系数产生一定的影响, 综合考虑本节传热计算, 高温热管的导热系数取为2 000 W/(m·K)。

(a) Surface heat flux distribution

(b) Upper surface

(c) Lower surface图3 表面热流密度分布Fig. 3 Surface heat flux distribution

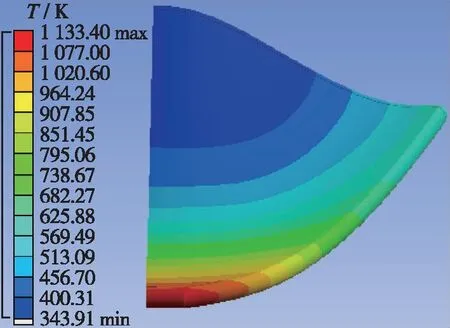

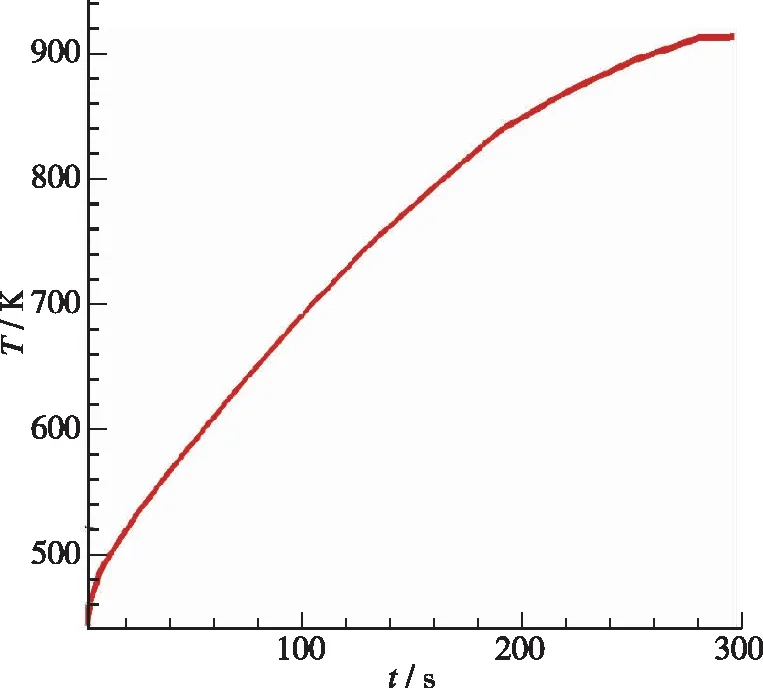

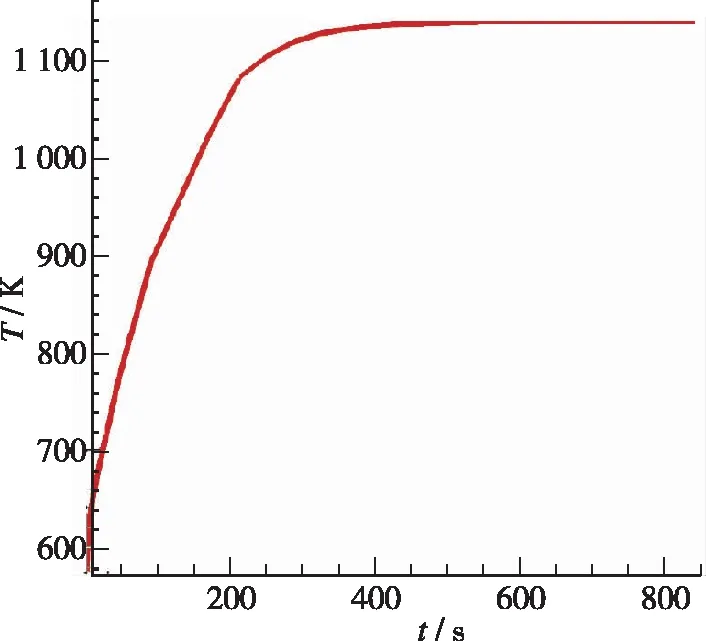

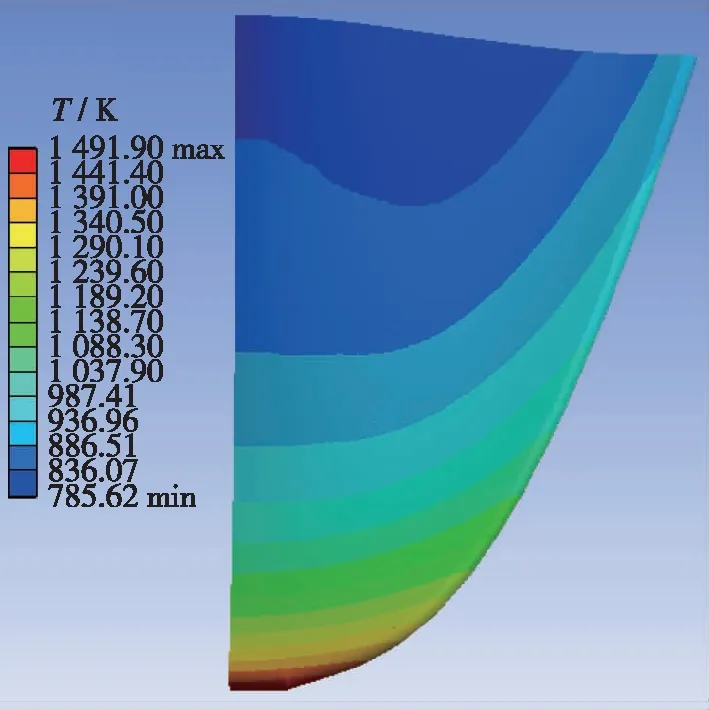

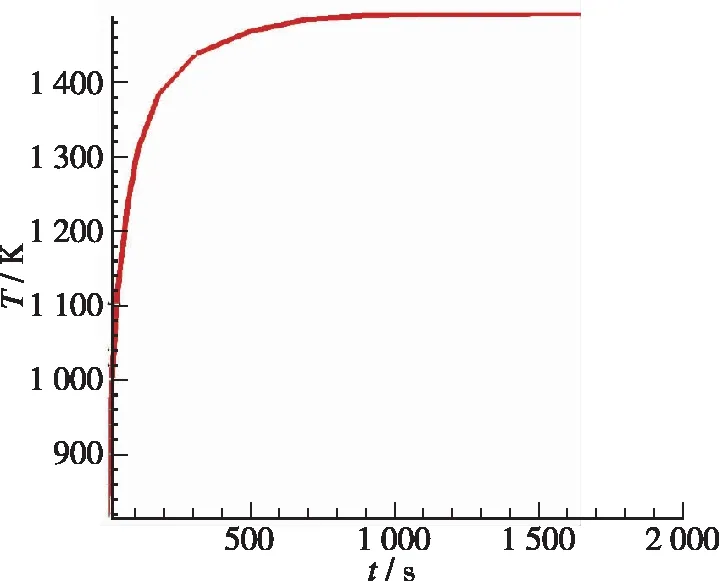

图4为状态2加热至平衡状态时模型表面温度分布及驻点温度响应预测结果。飞行Ma=7时, 疏导模型相比非疏导模型, 最高温度从1 490 K 到1 139 K 下降了351 K, 降温系数为23.56%; 最低温度从783.42 K到945.8 K, 增加了162.38 K, 升温系数为20.7%; 结构整体最大温差减小了513.38 K, 热量疏导效果十分明显。正常情况下高温合金材料承受不了1 490 K的高温, 但是经过热疏导之后的最高温度只有1 139 K, 在高温合金的使用范围之内。

(a) Surface temperature distribution of integrated high-temperature heat pipe structure

(b) Temperature response of stagnation point of integrated high-temperature heat pipe structure

(c) Surface temperature distribution of non-high-temperature heat pipe structure

(d) Temperature response of stagnation point of non-high-temperature heat pipe structure图4 状态2模型表面温度分布及驻点温度响应预测Fig. 4 Surface temperature distribution and temperature response prediction under condition 2

2 实验设备及方法

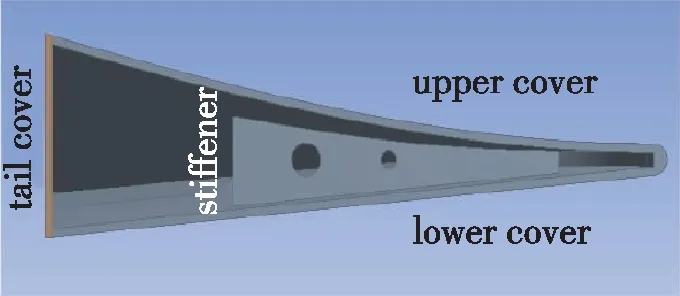

实验模型为1∶1的乘波体高超声速飞行器前缘疏导组合件, 图5(a), (b)和(c)为飞行器前缘一体化高温热管防热结构的示意图, 前缘疏导结构外腔体由上盖板、 下盖板、 尾盖板以及加强肋组成, 材料为镍基高温合金。采用激光焊接工艺, 增加焊接强度, 减小焊接变形影响。热管工质选用的是碱金属Na, 工质蒸气在内部空腔通道里流动, 在上下盖板和工质蒸气的表面布满毛细芯, 便于蒸气冷凝后回流。直立的加强肋可以起到一部分的承力作用, 采用这种结构可以保证前缘内嵌高温热管防热结构稳定发挥作用。模型安装示意图如图5(d)所示, 模型安装在钝楔支架上, 位于喷管出口中心处, 正对来流。

(a) Side view

(b) Rear view

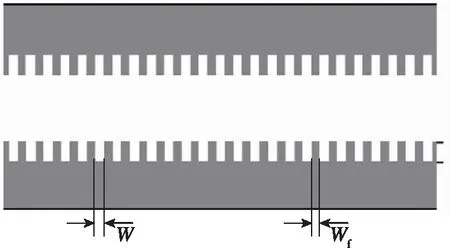

(c) Capillary structure of heat pipe wick

(d) Installation diagram图5 模型及安装照片Fig. 5 Model installation photos

实验在CAAA FD15电弧风洞中进行, FD15电弧风洞本体主要由电弧加热器、 混合稳压室、 加速喷管、 实验舱体、 扩压减速器、 冷却装置、 挡板阀及排气管道等部分组成, 如图6所示。

图6 超声速电弧风洞Fig. 6 Supersonic arc wind tunnel

(1)电弧加热器: 利用前后电极之间放电形成的电弧把通入的空气加热至高压高温状态的设备, 电弧的最大功率可达30 MW, 最高弧室压力为10 MPa。

(2)混合稳压室: 将由电弧加热器前电极流出的高温高压气体经过发散、 减速等过程而稳定其输出压力的装置, 同时混合稳压室的入口处可径向喷入冷空气, 在必要时用以调变气流参数。混合室长度为422 mm, 直径为150 mm, 进口带有锥形过渡段, 出口为平直段, 使之与电弧加热器的前电极出口和下游的喷管亚声速入口相匹配。

(3)加速喷管: 使电弧加热器加热的高温气体加速形成高温高速流场的关键设备, 以此模拟飞行过程气动加热环境。风洞配有两类喷管, 即锥形喷管和矩形喷管。锥形喷管的半锥角为8°, 出口直径分别为600, 800 mm, 喉道直径分别为30, 40, 50 mm。矩形喷管的半锥角为8°和1°30′, 出口尺寸为 280 mm × 116.5 mm, 喉道尺寸为76.2 mm × 64 mm。

(4)实验舱体: 盒式形状, 横截面为正方形, 内壁尺寸高 × 宽 × 长为3 m × 3 m × 5 m, 除下底板外, 其余板面均开有不同尺寸的法兰接口或门窗接口, 以便于对流场的观测和水气管道及电缆的进出。

(5)扩压减速器: 包括超声速扩压段、 等截面段和亚声速扩压段, 等截面段即为第2喉道。超声速扩压段为锥体, 进口直径为1.6 m, 按8°半锥角收缩到直径1.08 m; 等截面直径为1.08 m, 长径比为10。亚声速扩压段也为锥体, 以半锥角5°从直径1.08 m 扩张至直径2.0 m。扩压减速段总长度为 17.9 m。

(6)冷却装置: 由3段组成, 每段的外形尺寸都是长2.28 m, 宽和高2.7 m, 3段之间采用法兰连接, 总长度为7.4 m。冷却装置的内部采用U 型水冷铜管或不锈钢管作为基本的换热单元, 3段的换热面积依次为85, 144和432 m2, 总换热面积为661 m2。

(7)挡板阀和排气管道: 挡板阀采用内孔直径为1 m 的定型产品, 排气管道内径也选为1 m。

此外, 风洞辅助系统是保证风洞正常而有效工作必不可少的部分, 主要包括整流装置、 测控系统、 真空系统、 水气系统等。

3 流场标定及参数测量

模型表面壁厚仅2 mm, 太薄不能使用原外形来设计探头, 本文采用同时装有压力、 瞬态塞式量热计和同轴热电偶的简化尖劈结构来标定风洞内高温流场信息, 具体结构示意图见图7。

图7 探头、 支架组合示意图Fig. 7 Schematic diagram of probe and support

气动热地面试验中需要测量的状态参数一般包括气流总焓H0、 气流总压P0、 模型表面冷壁热流密度qcw、 模型表面压力p[37], 正式模型试验时还需要监测模型表面温度Tw和尾盖板温度Tb, 试验前后外形变化等。

3.1 气流总焓

本次实验中气流总焓采用平衡声速流法测量喷管喉道前的平均容积焓, 这种方法假定喷管喉道前的气流处于平衡、 等熵、 定常状态, 根据连续方程、 能量方程和高温气体热力学性能, 依据相关热力学公式进行计算[38]。

3.2 气流总压

气流总压利用布置在混合稳压室下游壁面直径为Φ2.0 mm的测压孔测量, 由于混合稳压室直径较大, 流速很低, 壁面测得的静压可以近似作为总压。模型表面压力通过在测试模型上开直径为Φ2.0 mm 的测压孔, 后面焊接细铜管并连接压力传感器即可测得。

3.3 表面热流

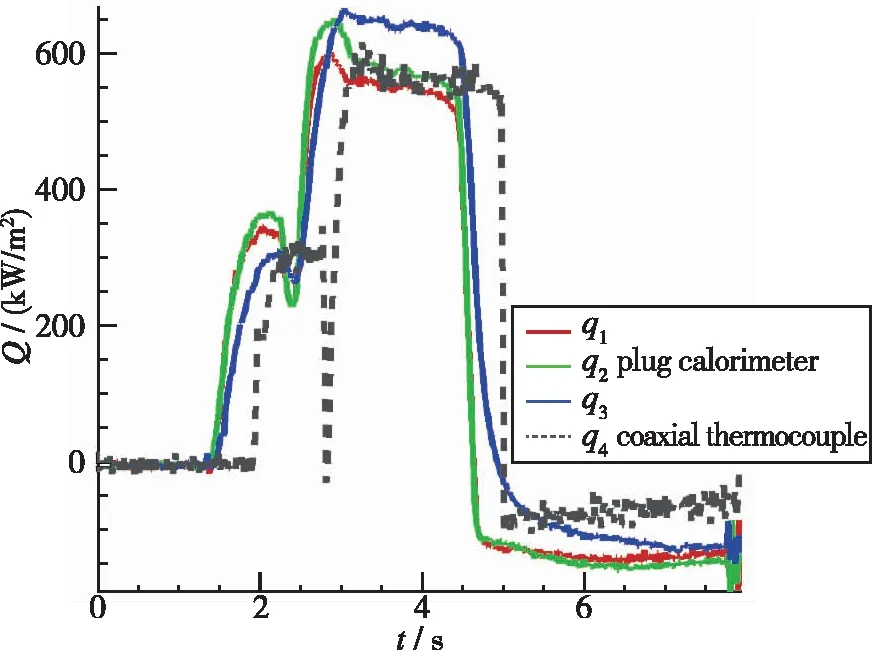

模型表面冷壁热流采用瞬态塞式量热计和同轴热电偶测得。塞式量热计是由高热导率的无氧铜圆柱量热塞块和 K型热电偶组成, 在保证量热块与测热模型绝缘、 隔热的情况下, 忽略热电偶传热和量热块背面对流换热等微量热损失, 根据一维非稳态热传导公式进行计算。同轴热电偶热流传感器组成部分分为芯状内电极和管状外电极, 内外金属电极需要选用不同材料的热电极, 把其中一种电极材料加工成在中心轴线上有通孔的管状壳体, 另一种电极材料加工成芯状实体, 通常内芯直径要比外壳通孔直径小一些。外壳通孔嵌入内芯, 中间的缝隙用绝缘材料, 组成像铅笔一样的套-芯柱状结构。在测试面一端将内外金属电极通过研磨连接或者端面上镀膜形成热结点。同轴热电偶热流传感器在脉冲风洞上有比较广泛的应用, 其特点是结构简单、 抗冲刷和耐高温, 适合于温度高、 冲刷比较严重的流场下的瞬态热流密度测量。由于其尺寸可以做得很小, 基本不破坏型面, 可以用来细致地测量局部区域热流。图8为状态1和状态2下热流密度测量结果对比曲线, 可以得到同轴热电偶的测量结果比塞式量热计低约4%, 偏差不大。

(a) State 1

(b) State 2图8 热流密度测量结果对比曲线Fig. 8 Comparison of heat flux results

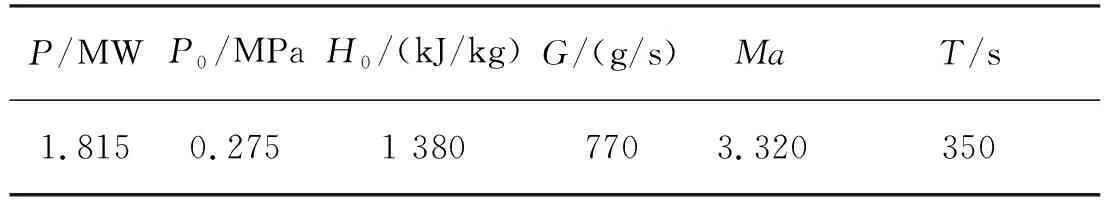

表1, 2给出了电弧风洞的2个调试状态。轨道组合为350 s(状态1)+450 s(状态2)=800 s。

表1 状态1Table 1 State 1

表2 状态2Table 2 State 2

3.4 表面温度

模型表面温度采用非接触式红外测温仪透过石英玻璃观察窗测量, 所采用的双色红外辐射高温计, 测量范围为300~1 000 ℃, 精度为读数的0.5%±1 ℃, 响应时间为10 ms。表面温度分布可使用红外热像仪测量, 其量程为-40~1 200 ℃。对拍摄得到的红外图像处理后, 可以得到表面温度分布情况及其随时间改变的过程。背面温度通过在模型背面金属底板上焊接两对 K型热电偶进行测量, 其测量范围为0~1 300 ℃, 基本误差限为读数的±0.75%。

4 实验结果及分析

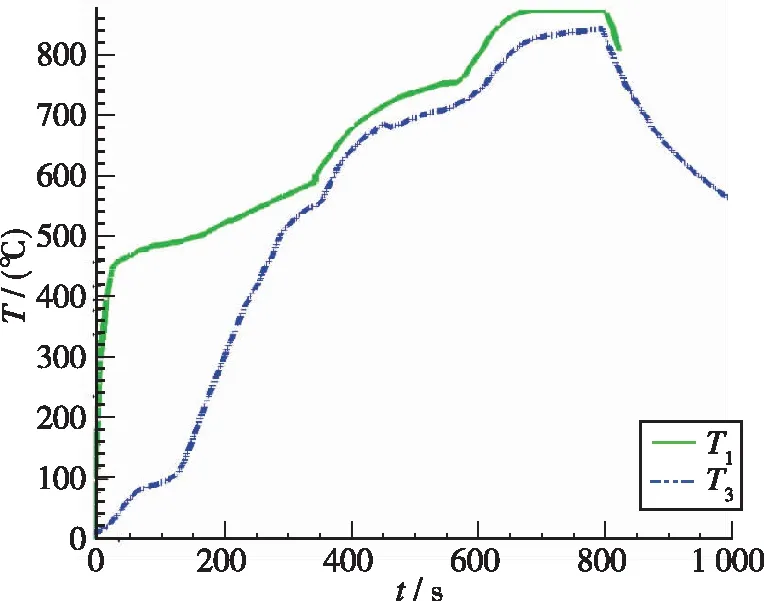

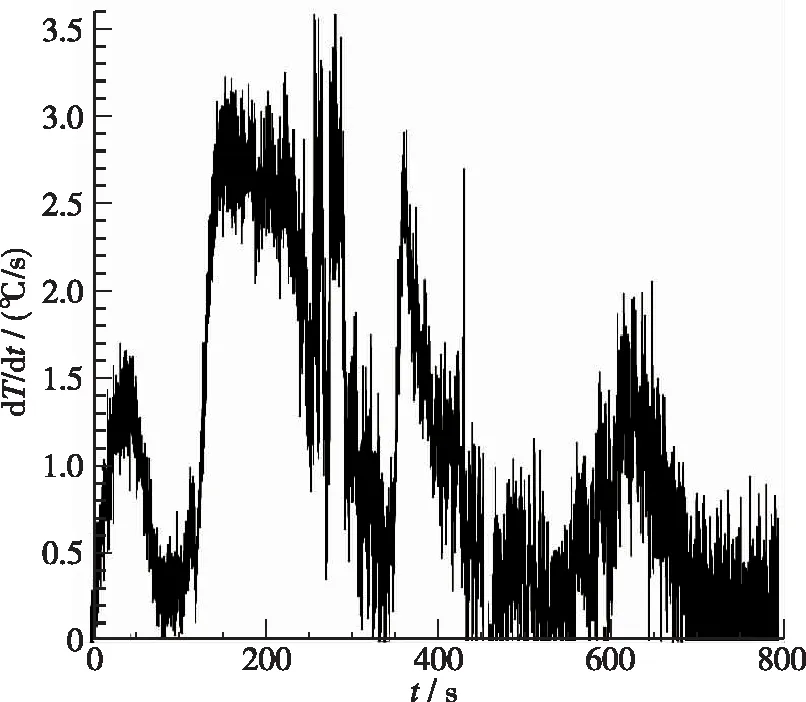

图9是前缘和尾盖板两个测温点的温度随时间变化曲线, 图10是尾盖板温升速率曲线。

图9 测温点温度变化曲线Fig. 9 Temperature curves at measuring points

图10 尾端温升速率Fig. 10 Tail temperature rise rate

从图中可以看出,t=105 s时尾盖板温度急剧上升, 靠近前缘测点T1温度上升变得缓慢, 说明热管已经开始启动。在t=350 s时第1阶段加热结束时温度趋于平衡, 平衡后尾盖板温度约570 ℃, 靠近前缘测点温度约590 ℃, 可以推算驻点温度约620 ℃, 比数值预测得到的驻点温度低19 ℃。

t=610 s时第2阶段加热结束, 尾盖板温度约760 ℃, 靠近前缘测点T1温度约790 ℃, 可以推算驻点温度约820 ℃, 比数值预测得到的驻点温度低40 ℃。原因可能是塞式量热计测得的热流密度曲线有波动, 取值偏大, 导致实际热流值略低于设计值或者是因为空腔热管启动后实际导热率大于2 000 W/(m·K), 疏导效果要比数值计算的情况更好, 导致驻点温度值比预测的低。为了继续考核疏导模型在高状态下的有效性, 在t=610 s时增加50 g 主气流量, 使气流焓值及驻点热流略微增加, 在t=800 s时尾盖板温度为850 ℃, 靠近前缘温度约为870 ℃, 可以推测驻点温度约900 ℃, 比数值预测的温度高40 ℃, 在此状态下模型仍能安全稳定运行。

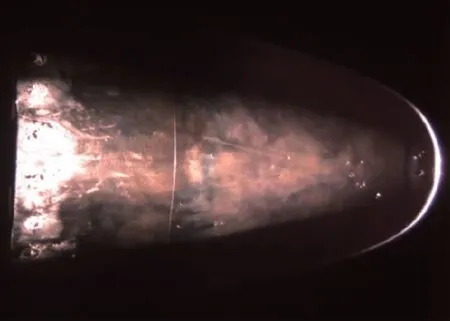

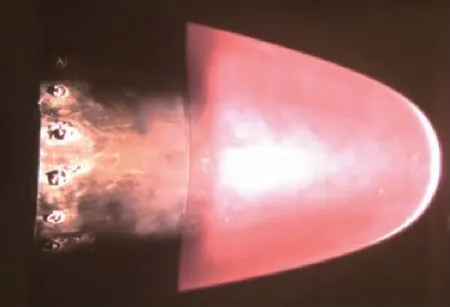

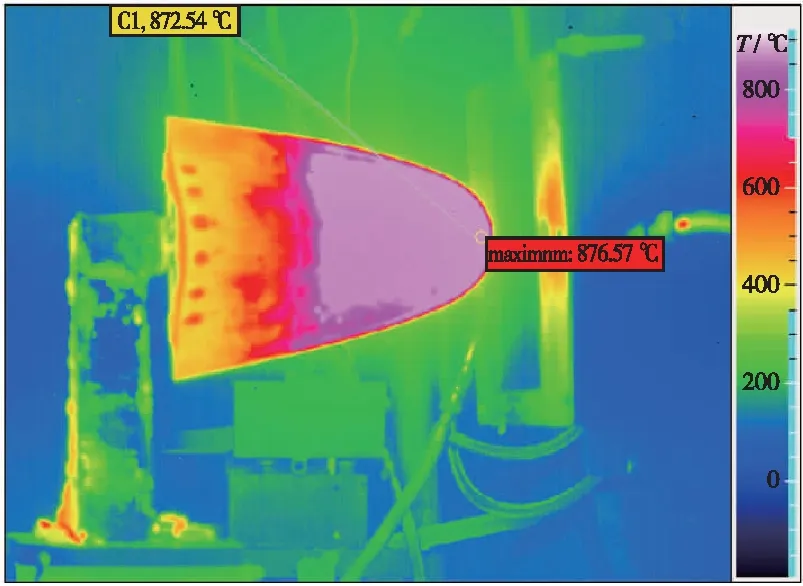

从实验过程模型照片(见图11)和红外热像仪测得的表面温度分布结果(见图12)都可以看出, 实验刚开始时模型前缘和尾端温差较大, 随着气动加热不断的进行, 高温热管开始启动, 类似一个超高导热率的材料将前缘高热流区的热量疏导至尾端, 前缘和尾端的温差很快减少, 基本形成一个等温体。热管完全启动后施加更高的热流, 前后温度会同时上升, 很快又会形成一个等温体, 由此可见, 放置多年后的高温热管仍然可以顺利启动, 满足多次使用条件并且具有很好的疏导效果。

(a) Initial heating stage

(b) First stage balance

(c) Second stage balance图11 实验过程照片Fig. 11 Photos of experimental process

(a) t=90 s

(b) t=350 s

(c) t=610 s

(d) t=800 s图12 红外热像仪测得实验过程模型表面温度Fig. 12 Surface temperature of the experimental model measured by infrared thermal imager

从实验结束后的模型照片(见图13)可以看出, 乘波体外形保持良好, 基本实现非烧蚀。温度升高后表面被氧化成一层非常薄的黑色氧化膜, 提高了表面辐射散热发射率。

(a) Vertical view

(b) Side view

(c) Rear view图13 实验结束后照片Fig. 13 Photos after the experiment

实验测得高状态下一体化高温热管的等温性很好, 比数值预测得到的温差更小, 说明一体化高温热管在完全启动的情况下, 热传导系数要大于2 000 W/(m·K), 根据实验结果, 状态1下高温热管防热结构降温系数η=(1 156-893)/1 156=22.76%, 状态2下高温热管防热结构的降温系数η=(1 449-1 093)/1 449=24.5%。

5 结论

通过上述研究可以得到以下两个结论:

(1)设计的气动加热轨道, 状态1下高温热管能够在不被破坏的情况下完全启动, 状态2下高温热管平衡温度接近高温合金的平衡温度, 满足高状态考核条件。

(2)利用电弧风洞模拟气动加热环境, 对一体化高温热管防热结构在H=40 km,Ma=7巡航状态下的防热效果进行了实验研究, 实验结果表明, 本文提出的一体化高温热管结构可重复使用, 在高状态下有效, 降温系数约为24.5%, 验证了前缘疏导式防热结构的防热效果。由此可见, 本文采用的实验方法满足疏导式热防护考核要求, 可为疏导式热防护未来的工程化应用提供一定指导。