破碎中厚矿床上向超高进路安全高效开采方案研究及实践

2022-10-14张宝

张 宝

(紫金(长沙)工程技术有限公司,长沙 410208)

近些年矿山安全监管日益严格,国内针对破碎中厚高价值矿床大都采用多条小断面进路“短掘短支”和交替开采以保障作业安全和高效开采,而不注重成本控制、增大开采进路断面规格方面的研究[1]。随着复杂难采矿体无人化、遥控化开采技术的广泛使用,通过研发破碎中厚矿床上向超高进路安全高效低成本开采技术,来降低采矿成本和价值矿产的损失,提高生产效率和矿山企业经济效益,为破碎高价值资源充分回采提供重要的技术支撑,以实现我国由粗放型矿产资源开发利用向节约型矿产资源开发利用的转变,走上可持续发展的道路,具有重要的经济效益和社会效益[2]。

某金矿矿体裂隙节理发育、破碎,为破碎矿岩。矿体总体形态为脉状,局部有显著的分支复合、膨大收缩现象。矿体沿走向和倾向连续性较好,延伸较为稳定。矿体平均品位3.8 g/t。矿体产状358°~337°∠59°~87°。矿体已控制总长度1 160 m,最大控制垂深为800 m,矿体厚度2.14~7.39 m。

1 矿岩质量评价与采矿方案研究

1.1 典型矿岩质量评价

工程地质调查采用测线法,调查发现矿体结构面较发育,整体强度较低,稳定性较差。矿体变形和破坏主要受332°∠74°优势结构面控制,平均结构面间距为0.024 m,平均结构面密度为42条/m;上下盘围岩结构面非常发育,整体强度较低,稳定性较差。围岩变形和破坏主要受338°∠83°优势结构面控制,平均结构面间距为0.030 m,平均结构面密度为33条/m。

矿体和围岩质量评价采用RQD法、RMR法、Q系统法。经评价,矿体和围岩RQD指标分别为42%、48%;矿体和围岩的RMR值为37、39,其对应的岩体分级均为第Ⅳ级,岩体质量差,2.5 m跨度稳定时间可达10 h,岩体的黏结力为0.1~0.2 MPa,岩体摩擦角为15°~25°;矿体和围岩的Q值分别为0.6、0.8,不支护巷道的跨度分别为2.58、2.93 m。

1.2 采矿方案研究

根据开采技术条件,结合国内外矿山的采矿经验和技术发展趋势,提出了以下四种在装备、技术和组织管理上可行的采矿方法方案:方案Ⅰ—盘区机械化上向水平分层充填采矿法[3],方案Ⅱ—空场嗣后充填与上向进路充填联合采矿法[4],方案Ⅲ—盘区多进路无矿柱同步上向进路充填采矿法[5],方案Ⅳ—上向超高进路充填采矿法。各采矿方法方案主要技术经济指标如表1所示。

表1 各采矿方法方案主要技术经济指标对比Table 1 Comparison of main technical and economic indicators of each mining method scheme

各方案在开采安全性、适应性和效率等方面各有优缺点,为便于准确地对比分析和选择,对各采矿方案所产生的经济效益进行逐一测算(见表2),以权衡各采矿方法方案能够最终给企业带来的整体经济效益。

表2 各采矿方法方案经济效益对比分析Table 2 Comparative analysis of economic benefits of each mining method scheme

根据经济效益对比分析,经济合理的采矿方法方案应是年利润相对高、总利润必须是最多的方案,不难发现方案Ⅳ—上向超高进路充填采矿法最佳。

该方案因将进路高度增大到6~8 m,采用深孔凿岩爆破落矿,遥控铲运机快速出矿,后退式安全高效强化回采,也不留矿柱连续采矿,大幅降低了采矿直接成本、上盘矿体后期回收费用,同时也减少了采场高昂的支护费用和采场作业安全管理费用,相比盘区多进路无矿柱同步上向进路充填采矿法,一方面提高了开采效率,另一方面降低了“短掘短支”的开采费用[6]。

2 超高进路可行性和采场顶板监测研究

2.1 超高进路可行性研究

采用FLAC3D建立数值模型进行计算分析。模型开挖矿体单元长度为2 m,开采矿体附近围岩部分单元长度为4 m,其余部分采用25 m长度单元进行划分网格。模型尺寸750 m×370 m×1 030 m,单元数137 936,节点数90 875,模型前后左右及下边界为固定位移约束,上表面为自由面,重力方向与Z轴正向相反[7]。岩石本构模型采用莫尔—库伦塑性模型,矿岩体物理力学参数如表3[8]。

表3 数值模拟所采用的矿岩体物理力学参数Table 3 Physical and mechanical parameters of rock mass used in numerical simulation

1)应力分析

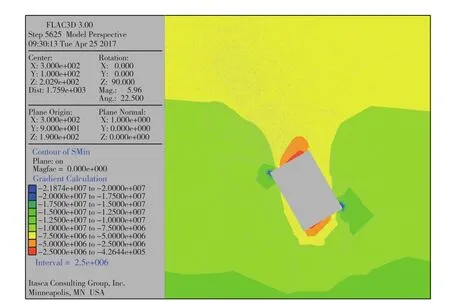

采用超高进路充填采矿法回采中厚矿体时,进路采场最大主应力和最小主应力垂直走向分布特征分别如图1和图2所示。随着超高进路开挖,在进路的顶板和上下盘产生应力集中,在进路边角处存在压应力集中现象,在采场顶板及上盘出现了拉应力,最大为0.39 MPa。

图1 8 m高进路采场最小主应力云图Fig.1 The minimum principal stress cloud diagram of 8 m high approach stope

图2 8 m高进路采场最大主应力云图Fig.2 The maximum principal stress cloud diagram of 8 m high approach stope

2)位移分析

采用超高进路充填采矿法回采中厚矿体时,竖向位移分布特征如图3所示。从图3可知,随着超高进路形成,采场顶板出现下向位移,进路底板出现上向位移,但位移值均不大。

图3 8 m高进路采场竖向位移云图Fig.3 Vertical displacement cloud diagram of 8 m high approach stope

3)塑性区分析

采用超高进路充填采矿法回采中厚矿体时,塑性区分布特征如图4所示。从图4可知,随着超高进路形成,采场顶板和上盘出现了贯通性的剪破坏和拉破坏,破坏深度在2~3 m范围,整体来说,破坏范围不会发生大面积的顶板或上盘冒落风险。

图4 8 m高进路采场塑性区图Fig.4 Plastic zone of 8 m high approach stope

综上所述,采用超高进路充填采矿法回采中厚矿体时,在采场顶板及上盘出现了拉应力,场顶板和上盘出现了少量贯通性的剪破坏和拉破坏,整体来说破坏范围小,不会发生大面积的顶板或上盘冒落风险,因此,采用遥控铲运机进入高进路出矿,整体风险不大,安全可行。

2.2 采场顶板位移监测研究

为了实时掌握超高进路采场顶板稳定性情况,防止采场发生大面积的冒落,并及时充填处理采空区,采场顶板监测至关重要。本着简单、实用、经济适用的原则[9],采用钻孔多点位移计,测量采空区顶板位移变形值。每个采场顶板提前安装2~3个位移计,见图5。

图5 高进路采场顶板位移监测安装位置图Fig.5 Installation position diagram of roof displacement monitoring in high approach stope

为了及时监测采场顶板沉降状况,采用SZZXMCU2.0、SZZX-MCUxx无线自动综合测试仪器对钻孔多点位移计顶板位移数据进行采集,目前可以通过电脑进行实时监测。

从现场试验和监测数据(如图6所示)来看,采场顶板整体稳定性较好,进一步证明了采用8 m超高进路开采该破碎中厚矿体安全可靠,值得推广应用。

图6 高进路采场位移监测结果图Fig.6 Stope displacement monitoring result of high approach

3 上向超高进路充填法现场试验研究与效益分析

3.1 现场工业试验

上向超高进路充填采矿法将2~3进路(6~8 m)设计为一个超高进路[5](图7),现场工业试验在725 m中段763 m水平E17至E19线采场。

图7 上向超高进路充填采矿法图Fig.7 Backfill mining method diagram of the upward ultra-high approach

1)凿岩爆破:凿岩采用阿特拉斯K41钻机施工上向深孔,孔径50 mm,排距1.4 m,孔底距1.5~1.8 m。采用复式起爆网络,孔口起爆。采用BQF装填2#岩石散装炸药,起爆器配导爆管非电击发针击发导爆管雷管,导爆管雷管再引爆导爆索,然后由导爆索起爆各爆破排面,每排的每个炮孔中敷设导爆管雷管和导爆索,形成孔之间导爆索串联,引爆炸药[6]。每次爆破排数3~5排。

2)出矿:通风30~60 min后,采用1 m3遥控柴油铲运机在采空区出矿。矿石均运搬至布置在临近E18采场附近的下盘脉外溜矿井,再由725 m中段平巷电机车牵引矿车至主溜井运至地表。

3)充填:采用尾砂胶结充填。采场出矿结束后,在773 m中段沿脉架设充填管,砌筑好充填挡墙。由于临近采场还未回采,因此采用上向超高进路充填法开采中厚矿体时,超高进路充填强度取0.55 MPa(灰砂比1∶8),方可保证临近采场回采时不发生充填体垮落[10]。

4)主要技术经济指标:凿岩台班效率160 m/台·班,采场生产能力200 t/d,损失率7%,贫化率9%,采切比9.2 m/kt。

3.2 推广应用经济效益分析

上向超高进路充填采矿法自2018年试验取得了较好的经济效益后,接着又在625 m中段666 m水平E15至E17线、575 m中段581 m水平E15至E17线、675中段E8至E10线、575中段E17至E21线推广应用。

2018年在763 m中段E17至E19线采场进行现场工业试验,产生效益为:

①上向超高进路充填法回采节省采矿费用和支护费用=(104-65+30)元/t×12 548 t=86.58万元

②中厚矿体上盘残留矿体(厚1.5~2.0 m)后期回收节省费用=(584.5-104)元/t×12 548 t×25%=150.73万元

③上向超高进路充填法回采因贫化增加的提运、选冶费用=(15+91)元/t×12 548 t×7%=9.31万元

2018年节省采矿、支护费用=(①+②-③)=228.00万元。

依此计算方式,2019年在625 m中段E15至E17线和575 m中段E15至E17线矿体进行上向超高进路充填采矿法推广应用,采出矿量达44 393 t,节省采矿、支护等费用774.48万元。2020年在675中段E8至E10线和575中段E17至E21线矿体进行上向超高进路充填采矿法推广应用,采出矿量达18 990 t,节省采矿、支护费用336.50万元。通过将本项目试验研究成果应用于深部矿体,大幅降低了采矿直接成本、上盘矿体后期回收费用,减少了采场高昂的支护费用和安全管理费用[8]。

4 结论

1)通过对矿岩质量评价,矿体和围岩分级均为第Ⅳ级,结合破碎中厚高价值矿体开采技术条件,对比分析了四种合理可行采矿方案的关键技术经济指标和经济效益,发现上向超高进路充填采矿法最佳,该方案将进路高度增大到6~8 m,采用深孔台车凿岩爆破落矿,遥控铲运机快速出矿,能大幅降低采矿直接成本、采场高昂的支护费用和采场作业安全管理费用,大幅提高采场生产效率。

2)采用数值模拟分析超高进路充填采矿法回采中厚矿体时,发现采场顶板及上盘出现了拉应力,场顶板和上盘出现了少量贯通性的剪破坏和拉破坏,整体来说破坏范围不大,不会发生大面积的顶板或上盘冒落风险,与此同时,采用钻孔多点位移计,测量采空区顶板位移变形值,实时监测采场顶板冒落风险,确保遥控铲运机进入高进路采场出矿的安全。

3)上向超高进路充填采矿法在763 m分段E17至E19线采场进行了现场工业试验,效果良好,接着又在深部的625 m中段666 m水平E15至E17线、575 m中段581 m水平E15至E17线、675中段E8至E10线、575中段E17至E21线推广应用,采出矿量达18 990 t,节省采矿、支护费用336.50万元,大幅降低了原先进路充填法“短掘短支”采矿直接成本、采场高昂的支护费用和安全管理费用。