涡轮叶片前缘气膜冷却机理及流场分析

2022-10-14何安南马存原

龚 淼,何安南,马存原

(中国民航大学航空工程学院, 天津 300300)

1 引言

赵洪利等分析了吸力面气膜冷却效率的影响规律,指出在小吹风比下随着主流湍流度的增大,吸力面的气膜冷却效率降低; 但是在大吹风比下, 随着主流湍流度的增大,反而对涡轮动叶吸力面的气膜覆盖面积有所改善,从而使得吸力面的气膜冷却效率增大。高主流湍流时,小和大密度比冷却剂喷射器的绝热效果水平非常相似。Robert等对比分析了处于不同吹风比和湍流工况下孔下游温度场和速度场,指出低湍流强度的热场显示冷却剂射流最初附着,在=30的位置出现了冷气延迟脱离壁面的现象,增加掺混,高湍流度工况下则没有这一现象。低吹风比时,凸面有利于提高绝热气膜冷却效率;凹面有利于高吹风比的绝热气膜冷却效率的提高。孔下游表面曲率的增加常常导致压力梯度的增加而使得气膜脱离壁面,曲率对冷却剂射流的绝热效果有重要影响。Rhee D H等针对具有气膜冷却以及内部的扰流冷却、冲击冷却等多种冷却结构的叶片,使用红外热像仪实验研究了叶片压力面的综合冷却效率。

叶片内外影响冷却效率的因素众多,实际流动和相关参数复杂多变。以上研究主要集中在吹风比、湍流度变化对气膜冷却效率影响方面,但在叶片表面流场流动变化方面研究较少。由于我国发动机技术发展较晚,叶片制造和维修多依靠经验数据,缺乏足够的理论支持。本研究基于普惠PW4084一级HPT叶片建立扭曲叶片数值模型,在分析涡轮叶片前缘气膜冷却机理的基础上,进一步探究叶片表面气流流场分布规律,可为涡轮叶片气膜冷却设计和维修提供理论参考。

2 叶片几何与数值模型

2.1 几何模型

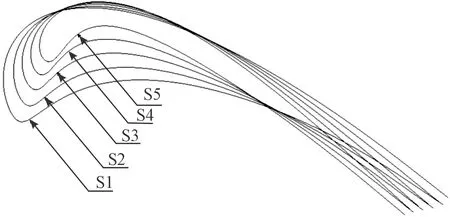

本文中三维叶片造型根据叶片造型的特点分为2个阶段:其一,建立叶身截面的平面叶型,叶身截面由前缘、后缘、吸力面和压力面四条曲线组成;其二,各个叶型彼此沿径向叠加,以得到叶身。如图1所示,本文选取叶身根部(S1)、1/4根部(S2)、平均半径(S3)、3/4尖部(S4)、尖部(S5)5个截面进行叶型曲线构造,沿前缘线径向积叠。

图1 叶片截面积叠示意图Fig.1 Overlay of blade cross-sectional area

叶型吸力面和压力面以中弧线为基准用给定的长度分别构造贝塞尔曲线,分别有2个控制参数:控制点数目和点距离控制参数。控制点数目是指控制型线所添加的控制点数目,而点间距控制参数则是指所添加的控制点之间拉伸因子。中弧线构造方法如图2所示,图2中、、分别与文献[12]中进口气流角、出口气流角度、安装角互余。中弧线主要构造参数值见表1,表中为前缘半径、为后缘半径、为后缘楔角;角度值以轴正向为起始角度0°,顺时针为负、逆时针为正。

图2 中弧线示意图Fig.2 Key angle of mid-arc structure

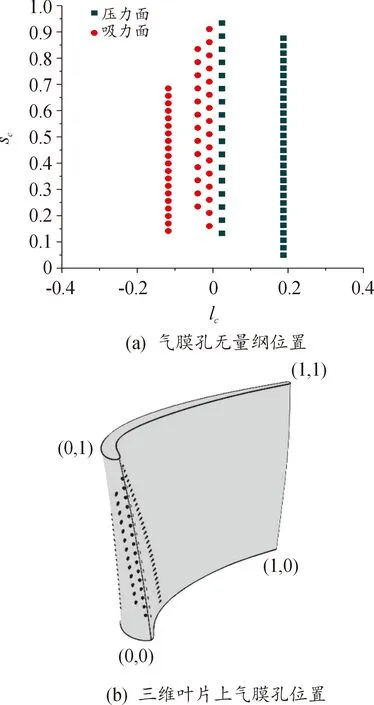

表1 中弧线构造角度参数值Table1 The parameter value of the angle of the mid-arc construction

生成的涡轮叶片积叠轮廓线如图3中(a)所示,(b)为叶片三维实体。

图3 叶片积叠轮廓与实体示意图Fig.3 Blade profile and solid

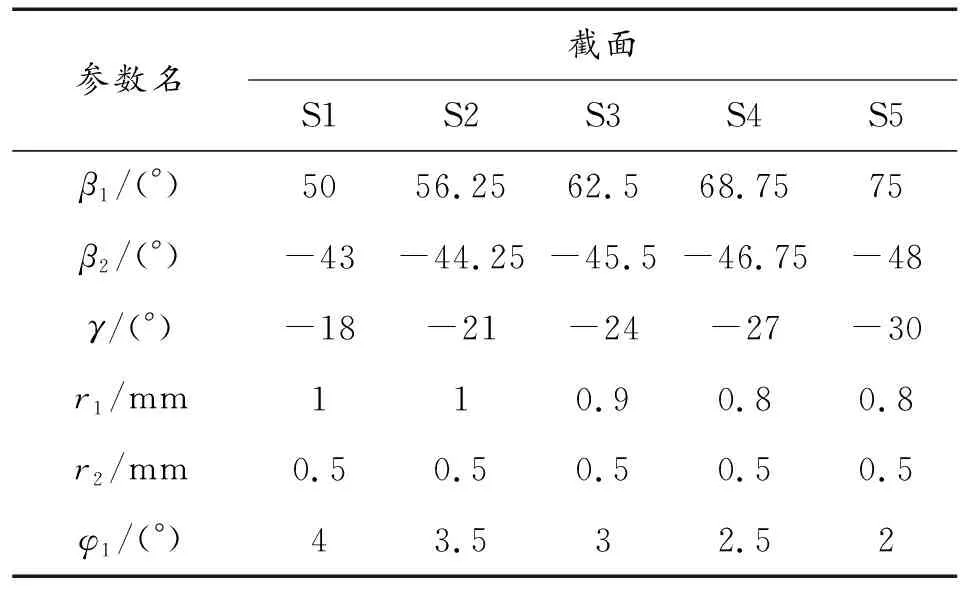

接下来对叶片流道参数进行设置,参照普惠PW4084航空发动机一级HPT叶片内部流道形状进行设计。如图4所示,本研究设置6个流道,分别编号C1、C2、C3、C4、C5、C6,在C1和C2内外壁布置气膜孔以进行数值模拟研究。

图4 叶片流道图Fig.4 Blade runner

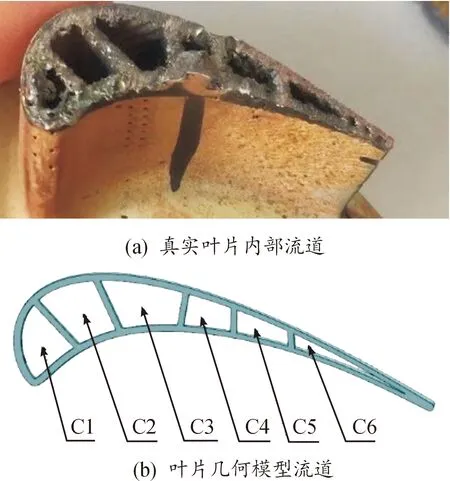

关于气膜孔的布置,考虑到计算机的计算能力,在叶片前缘压力面布置2排气膜孔、吸力面布置3排气膜孔。通过气膜孔参数化位置和角度来定义气膜孔,参数化位置由叶片吸力面、压力面的流向无量纲位置和叶片径向无量纲位置来共同确定。是以叶片根部叶型线的压力面、吸力面曲线长度分别为单位1,以根部S1截面前缘点为起始点0,压力面、吸力面流向为正、负向;是以前缘线长度为单位1,叶片根部指向顶部为正向。

通过和构成二维坐标系把孔在叶片表面展开图上的位置进行参数化处理。气膜孔位置如图5所示,气膜孔为圆形、孔径设置为=0.5 mm,由于不同排气膜孔的角度不同,所以表现在叶片上会有所不同。

图5 气膜孔位置示意图Fig.5 Film hole position

2.2 数值模型

模型与参数定义

数值模拟使用流固传热模型,共轭传热接口将热量方程与湍流结合起来。采用SST湍流模型进行数值计算,湍流SST接口用于模拟高雷诺数下的单相流,适用于不可压缩、弱可压缩及可压缩流体流动,稳态与非稳态计算分析。本研究的求解方程由不可压缩用于动量守恒的Reynolds-Averaged Navier-Stokes (RANS)和用于守恒质量的连续性方程描述。其中Navier-Stokes (RANS)方程求解速度场=(,,)和压力:

(1)

式中:为密度(kg/m);为速度向量(m/s);为压力(Pa);为动力黏度(Pa·s)。

对流体域和固体叶片域求解共轭传热,共轭传热包含连续性和动量方程,其中流体域中通过对流和传导进行传热,叶片域中只有传导传热,流体域和叶片域为连续的温度场。固体中的传热接口求解以下公式:

(2)

式中:为是恒定应力下的比热容(J/(kg·K));为绝对温度(K);为平移运动的速度矢量(m/s);为传导热通量(W/m);为辐射热通量(W/m);为热膨胀系数(1/K);为应力张量(Pa);为包含其他热源(W/m)。

对于流体,热方程由下式给出:

(3)

式中:为黏性应力张量(Pa);为热膨胀系数(1/K);为包含黏性加热以外的热源(W/m)。

上式中的因变量是温度和压力。

吹风比定义为=()(),其中为射流密度,为射流速度,为主流密度,为主流速度;气膜冷却效率定义为=(-)(-),其中为主流温度,为叶片绝热表面温度,为射流温度;密度比=。

计算域与网格划分

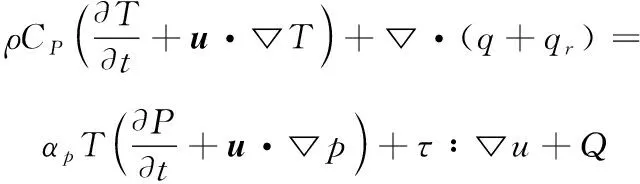

以叶片、叶片内部流道、叶片主流流道为计算域。计算域与网格划分如图6所示,主流流道参照相关文献延伸距离取为3倍长度较为合适。计算域的网格以自由四面体网格为主,由于在叶片表面及气膜孔出口区域流动情况比较复杂、速度梯度较大,对叶片进行网格加密,这样既减少了整体计算域网格数量,又可以保证数值模拟结果的精度。

图6 计算域与网格划分示意图Fig.6 Computing domain and meshing

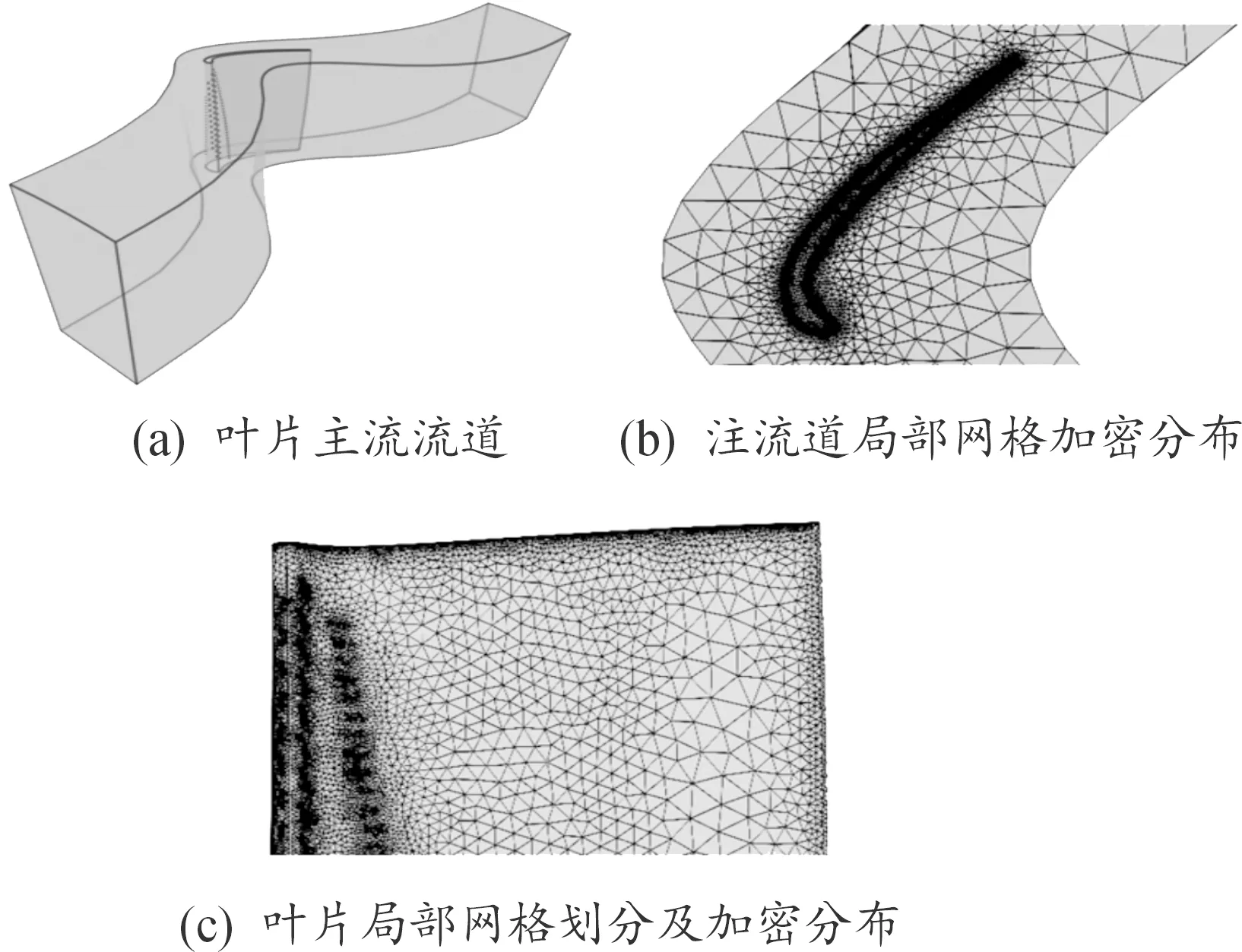

在展开数值模型研究之前,需要对网格进行独立性分析以确保计算精度。图7给出了=20 m/s、=1.25时网格数量分别为12×10、77×10和89×10的叶片展向平均气膜冷却效率。从其中可以看出:网格总数为77×10时,的变化与89×10网格时几乎重合,计算得结果变化小5%,认为达到网格无关性要求;而网格总数为12×10时的最大误差超过了10%。所以,本研究最终利用计算域网格数量为77×10进行气膜冷却机理及流场分析。

图7 不同网格尺寸的展向平均气膜冷却效率曲线Fig.7 Average spanwise film cooling efficiency of different grid sizes

计算边界条件

计算域中叶片主流流道与叶片的交界面设置为绝热无滑移边界条件,以此实现流体与叶片的热量交换;叶片主流流道除入口和出口,其余壁面设置为绝热无滑移边界条件。典型的燃气轮机吹风比大约为0.5~2.0,本文的吹风比选取由0.75按0.25间隔增加至1.75;高温主流入口和叶片冷却流道入口设为速度入口,主流入口温度设置为=1 500 K,流速设置为=20 m/s,冷却流道入口温度为=750 K,C1、C2流道的入口流速由吹风比计算得出;主流与射流的密度比=2.0;出口设置为压力出口,压力恒为1.013×10Pa。因C1、C2入口横截面积和所连接的气膜孔数量不同,为保证所有气膜孔有近似的吹风比,则需先由主流流速和吹风比计算出气膜孔出口的流速,然后结合进出C1、C2流道的气体体积相等的原则计算流道入口的流速。

3 冷却机理及特性

气膜孔轴线与叶片表面会有一定的倾斜角度,目的是使孔内流出的射流更易于贴附在叶片表面上。射流的作用是隔绝主流与叶片表面接触及带走部分热量。冷却气流经叶片内部流道由气膜孔流出,流出后在主流的压力作用下向叶片表面偏转,贴附在表面向下游流动;同时柱状射流对主流产生阻碍和扰动作用,与主流产生掺混。

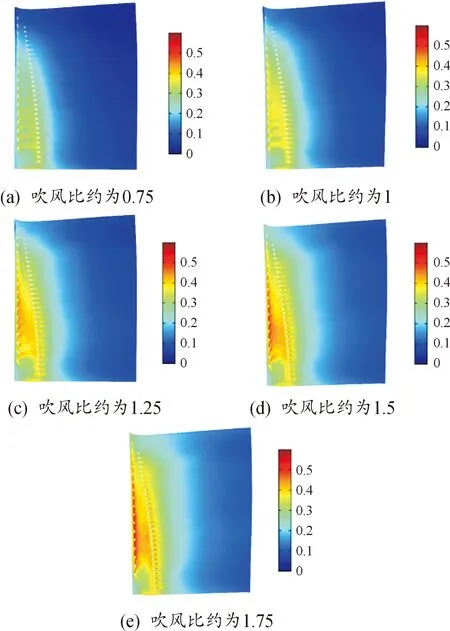

图8给出了不同吹风比条件下所对应的叶片压力面气膜冷却效率分布。由部分孔下游的气膜冷却效率可以看出沿气流流动方向气膜孔中心线附近气膜冷却效率较高,中心线两侧的效率不断降低,且气膜射流基本为聚敛状,冷却气流的覆盖面积沿着流动方向逐渐减小。这是由于随着射流的流动,中心线两侧的冷气流与主流掺混形成混合区,温度相对于冷却气流温度高,并向两侧扩展。而中心线核心区气流依然保持低温,对叶片的保护较好。对比图8中不同吹风比下的效率云图,可以看出射流核心区随吹风比的增大而增加,且能够延伸更长的距离,而使聚敛区域扩张。这是由于吹风比增加使中心线区域气体动量增加,进而使不被扰动的核心区域面积增加并向下游延长。随着吹风比的增加,孔下游区域的冷却效率也有所增加,这是由于随着吹风比的增加,气膜孔流出射流的穿透性增强,射流从气膜孔内流出时逐渐脱离表面向下游流动并与主流发掺混,但在主流的压力下,低温气流重新贴向表面且覆盖范围较大,使气膜冷却效率增大。由整体来看,气膜冷却效率沿叶片表面气流流动方向不断降低,且可以看出叶片表面的冷却效率分布不仅沿流动方向变化,同时沿着叶片径向也有很大的变化,这表明叶片表面气膜冷却效率具有很强的三维性,也既叶片表面气体流动具有较强三维性。

图8 压力面气膜冷却效率分布云图Fig.8 Film cooling efficiency of pressure surface

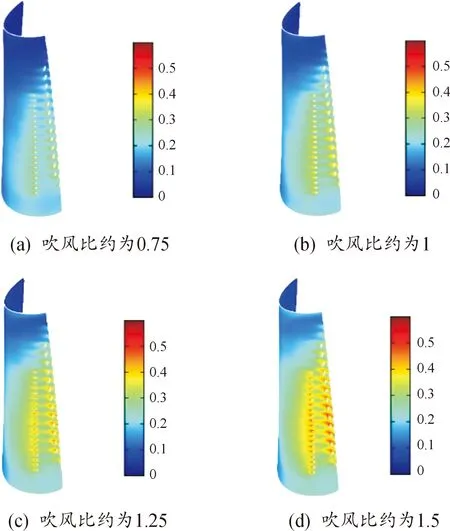

图9是不同吹风比条件下所对应的叶片吸力面气膜冷却效率分布云图。在气膜孔排间距不变时,吹风比的改变对气膜孔排间区域的冷却效率有较大的影响。低吹风比时,射流在主流的压力作用下更容易贴附在叶片表面,但是由于其动量较小,不足以延伸到下一排气膜孔边界时便与主流发生充分掺混,使得温度升高而不能对相应区域进行充分保护。当吹风比增大时,气膜孔单位时间内冷却气流流量增加,部分气流与主流掺混,其余气流在主流的压力作用下贴附在叶片表面并向孔下游延伸,这一点与压力面冷却规律类似。本研究的气膜孔主要布置在叶片前缘,由气膜冷却效率云图可以看出气膜冷却效率较高区域主要集中在叶片前缘部位,符合布置预期。

图9 吸力面气膜冷却效率分布云图Fig.9 Film cooling efficiency of suction surface

通过图8和图9对比发现,叶片压力面前排气膜孔下游高冷却效率区域延伸距离最长,且范围较广,随着吹风比的增大更为明显。以上表明凹面更易于冷却气流的贴附,这是因为在压力面凹曲率处,冷却射流在受到主流压力贴向壁面后,又受到凹面的导向和约束作用,增加射流向下游延伸的距离。而图9中吸力面前缘处气膜孔下游的高冷却效率区域延伸距离较短,且范围较窄,这是因为此处气膜孔轴线与叶片表面夹角较大,冷却气流流出与壁面分离并与主流强烈掺混后出现分离再附现象,但是再附气流温度较主流温度低、较射流温度高,这使得所对应的叶片表面区域冷却效率降低但高于下游叶片表面。

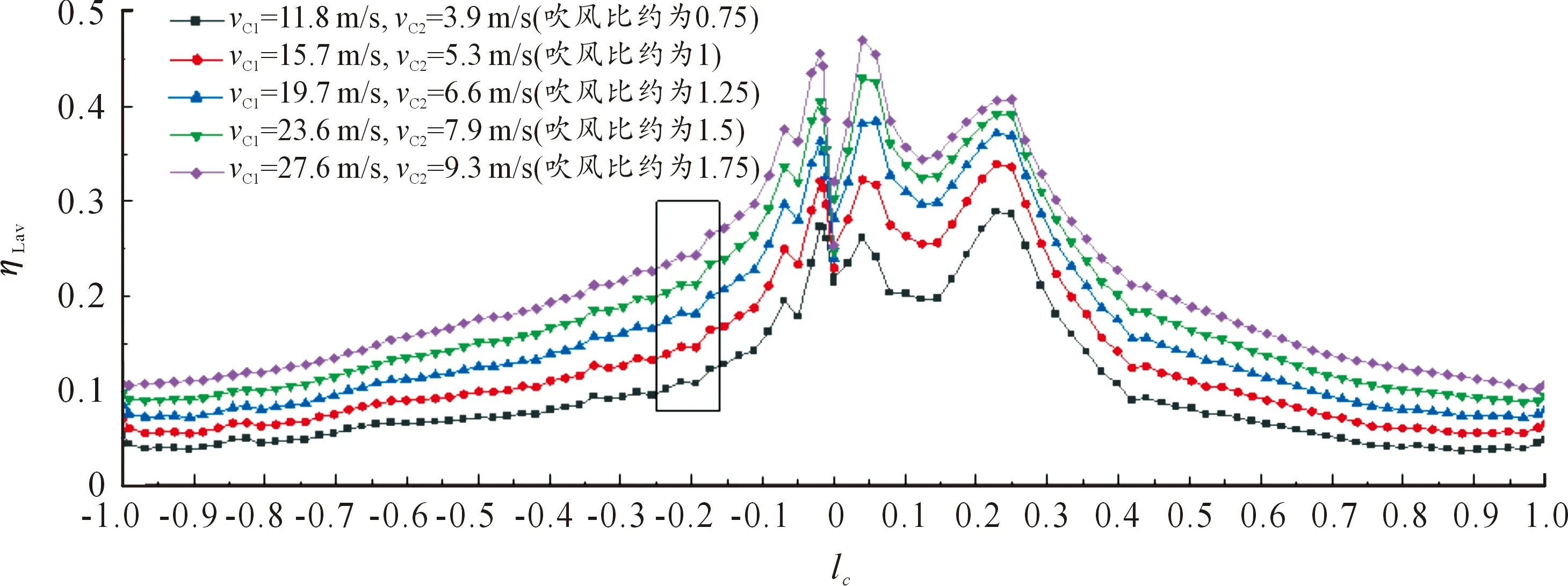

图10是叶片展向平均气膜冷却效率曲线,横坐标是以叶片前缘点为0点的叶片无量纲展向位置,纵坐标是平均气膜效率。不同吹风比下,叶片压力面和吸力面的平均气膜冷却效率均是先上升后降低的过程,这是因为叶片前缘点区域受到主流的直接冲击,对叶片此区域表面流动扰动较大导致气流温度升高,随着气流流动,遇到气膜孔排使平均冷却效率上升,接着向下游流动,冷却效率不断降低。整体来看,随着吹风比的增大使得更多冷却射流贴附在叶片表面流动,进而使平均气膜冷却效率增加;但是增加速率不断降低,在=0至=025区域尤为明显。在图10中=-02附近区域出现平均气膜冷却效率下降速率突然增加,后趋于平缓,接着缓慢降低。这是因为凸曲率处射流脱离表面后高温主流在压力作用下对脱离区域填充,使冷却效率陡降;之后填充的主流与射流掺混达到短时的温度衡定,所以冷却效率稳定;接着气流继续向下游流动。

图10 不同吹风比下的展向平均气膜冷却效率曲线Fig.10 Average spanwise film cooling efficiency under different blowing ratios

4 流场分析

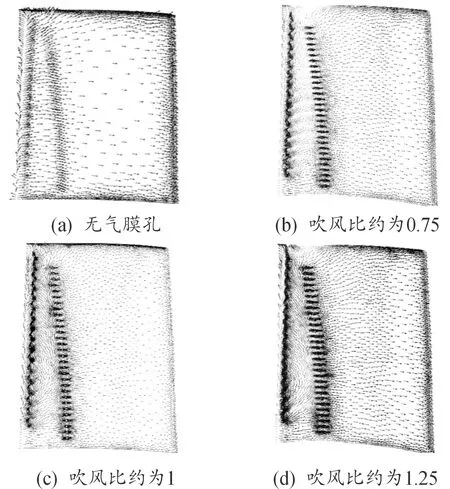

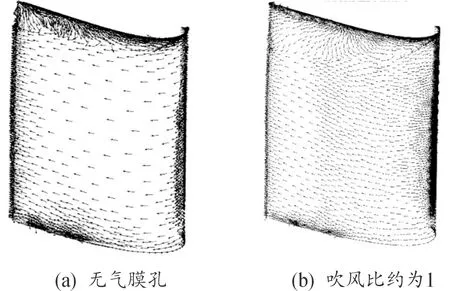

在前文的压力面气膜冷却效率分布分析中指出冷却效率沿叶片径向有很大的变化,表明叶片表面气体流动具有较强三维性。图11中的压力面速度场流向反映出:与无气膜孔叶片表面气流流动对比,气膜孔射流极大地改变了压力面的气流流动方向,使压力面气体流动产生复杂的流动结构,这种现象在压力面前缘和叶片顶部尤为明显。为便于观察,设置图11中的箭头密度大小不表示速度大小,仅箭头方向表示流动方向。当吹风比约为0.75时,由于压力面前排气膜孔轴线方向与主流气体的流动方向有一定的夹角,所以射流流出后与主流掺混会改变叶片表面气体的流动方向,使孔排间气体沿叶片径向往叶顶方向偏转,叶片径向中上部的偏转角度更大。随着吹风比的增加,叶片径向中下部气膜孔排间气流偏转角度不断增大,这是由于冷却气体动量增加,使壁面混合气流沿气膜孔轴线方向流动;孔排间气流少部分从压力面后排孔间隙向下游流动,大部分气流受到后排孔出口射流压力影响而互相挤压向叶顶流动,且流向逐渐向前缘线偏转。整体来看,叶片顶部的流动最为复杂,且由于气体流动方向的不同和压力的差异容易产生涡流而消耗气体动能。顶部涡流在吹风比约为0.75时易于观察,可以看出顶部前排气膜孔流出的射流与孔排间自下而上流动的部分气流汇合后以倾斜角度冲击流道顶部壁面形成涡流,少量气流在冲击后沿着前缘表面流向叶片吸力面;随着吹风比增加,冲击气流角度和动量均在变化,冲击角度偏向前缘使更多气流流入叶片吸力面;孔排间的气流到达叶片顶部后大部分会直接流向叶片下游或与冲击流道顶部壁面而脱离的气流汇合后流向叶片下游。

图11 压力面速度场流向示意图Fig.11 Flow direction of velocity field on pressure surface

通过对比图12中吸力面在无气膜孔和有气膜孔且吹风比约为1情况下的速度场流向可以看出,差异较大的区域同样出现在叶片顶部。在有气膜孔射流的工况下,吸力面顶部回流区域增大,此区域的气流对涡轮叶片没有做功,且损耗燃气能量,因为回流气体与由前缘向下游流动的气流发生对流,产生动能损失。

图12 吸力面速度场流向示意图Fig.12 Flow direction of velocity field on suction surface

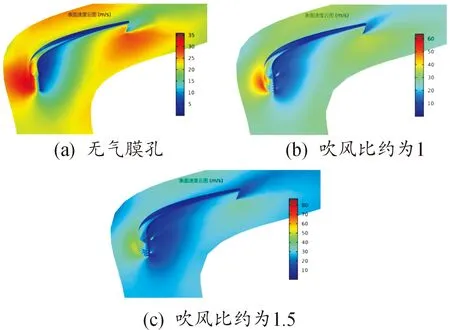

对于射流加大叶片吸力面回流区域的扩张的问题,通过图13叶片顶部流道截面速度场流向可以看出在吸力面凸曲率处,射流由气膜孔流出使混合气流动量增加,在吸力面发生气流分离现象,分离导致叶片表面压力降低,在压力差的作用下,当分离向下游流动气体的动能不足以克服压力差作用时,便会产生主流填充和回流现象以消除压差。回流贴附在叶片表面后向上游流动与上游气体发生对流而改变流动方向后又向下游流动。

图13 叶片顶部流道截面速度场流向示意图Fig.13 Velocity field flow direction of the flow channel section at the top of the blade

图14给出了叶片顶部表面及流道截面的流速云图。整体可以看出:无论有无气膜孔射流,流速较大值均集中在吸力面前缘区域和压力面尾缘区域,压力面前缘区域速度相对较低。这是由于吸力面前缘处叶型切线方向与主流流动方向夹角较小,有利于主流气体冲击叶片后流动;压力面凹形叶型改变主流流动方向且对主流流动有一定阻碍作用,导致气流在压力面前缘积聚而流速降低。

图14 叶片顶部表面及流道截面的流速云图Fig.14 Velocity cloud diagram of the top surface of the blade and the cross section of the flow channel

5 结论

本研究采用数值模拟的方法研究了航空涡轮扭曲叶片前缘气膜冷却机理及叶片流场分布规律,对比分析了不同气膜孔条件和不同吹风比工况下叶片表面气膜冷却效率分布及流场变化。主要结论如下:

1) 气膜孔射流中心线核心区气膜冷却效率最高,核心区面积随吹风比增大而增加,中心线两侧效率不断降低。叶片表面气膜冷却效率具有较强三维性,且无论有无气膜孔射流,叶片周围速度较大、较小值区域位置变化不大。

2) 吸力面前缘处在吹风比较小时,射流动量较小,未延伸到下一排孔边界时便与主流发生掺混而无法对下游区域进行冷却保护。压力面前缘射流贴向壁面后,受到凹曲率表面的导向和约束作用向下游更好地延伸。叶片展向平均气膜冷却效率随吹风比增大而增加,增加速率不断下降。

3) 气膜孔射流使压力面前缘孔排间气流沿叶片径向朝叶顶方向偏转流动、使吸力面叶顶凸曲率处易发生气流分离导致压力差,引起回流现象。整体叶顶流动最复杂,易产生涡流消耗气体动能。