薄片砂轮磨切奥氏体不锈钢铸件的试验研究

2022-10-13宋钰孟广耀高志阳沈毅松

宋钰,孟广耀,高志阳,沈毅松

青岛理工大学机械与汽车工程学院

1 引言

熔模精密铸造具有尺寸精度高、铸件结构复杂、适用合金广和批量灵活等特点,在生产制造高精度、复杂的结构铸件中有着不可替代的作用[1]。不锈钢铸件主要用于生产汽车制造中的各种零配件,因奥氏体不锈钢可以耐受多种介质的腐蚀,具有良好的综合性能而得到较为广泛的应用。

在奥氏体不锈钢铸件的铸造工艺过程中,后处理工序需要将不锈钢铸件从模组上磨削切割下来进行表面打磨。磨切加工过程中,奥氏体不锈钢存在磨削力大、加工温度高、材料热软化后易黏附及加工硬化趋势明显等问题,导致加工后不锈钢铸件的表面质量较差、薄片砂轮的损耗严重,影响熔模精密铸造行业自动化的发展。

国内外学者利用仿真软件或设计试验,对不锈钢材料的磨削加工特性进行了多方面研究。Wang Y.C.等[2]选择CBN和SiC两种类型的砂轮,利用三轴数控平面磨床对不锈钢丝端部进行磨削,对比分析加工过程中的磨削力和加工后的表面粗糙度,结果表明,CBN砂轮产生的磨削力较小。Zhou N.等[3]通过试验研究了磨粒粒度、润滑条件和磨削力对磨削DSS 2304不锈钢表面完整性的影响,研究表明影响最为显著的是磨粒粒度。冯灿波等[4]选用CBN砂轮对SUS 304奥氏体不锈钢进行超高速磨削试验,研究砂轮线速度、进给速度和切削深度对磨削力和表面粗糙度的影响,得到超高速磨削不锈钢材料的合理工艺参数。周里群等[5]利用矩形热源模型和三角形热源模型对磨削Cr18Mn18N奥氏体不锈钢进行有限元模拟,分析热源模型和磨削深度对磨削温度及热应力场的影响。

磨削切割加工不同于普通磨削,薄片砂轮的厚度尺寸很小(1~3mm),材料的磨切厚度较大,且切削深度较大,可以达到切断材料的效果,目前关于薄片砂轮磨切加工不锈钢材料的研究相对较少。在生产实践中发现,磨切角度对薄片砂轮磨切奥氏体不锈钢铸件的过程影响较为明显,目前熔模精密铸造行业的自动化水平不高,关于磨切角度的理论试验研究很少。

分析磨切角度改变时薄片砂轮磨切奥氏体不锈钢铸件的过程,并对磨切加工过程进行建模,建立磨切角度与当量磨削厚度和接触弧长之间的数学关系。搭建试验平台,设计单因素试验,对比研究磨切角度、线速度和进给速度对磨切奥氏体不锈钢铸件时磨削力和表面质量的影响,为生产实践中采用合理的工艺参数提供参考。

2 磨切几何特性分析

2.1 当量磨削厚度

磨削切割属于磨削加工。国际生产工程研究会(CIRP)提出:用当量磨削厚度作为基础参数,通过当量磨削厚度可以建立关键工艺参数与磨削力、表面加工质量等物理量之间的关系。

当量磨削厚度aeq表示在砂轮单位宽度上与工件接触长度范围内,同时参加磨削加工的各个磨粒磨切下的切屑截面积所集合成的一个假想截面积厚度[6]。磨切角度为0°≤φ<45°的磨切过程见图1,由薄片砂轮开始磨切到切断铸件的过程中,可得到薄片砂轮经过的理论总位移为

图1 磨切角度为0°≤φ<45°时的磨切过程

(1)

式中,L为不锈钢铸件磨切位置的截面尺寸(mm)。

磨切过程的总用时为

(2)

根据单位磨切时间内薄片砂轮去除工件材料的体积相等,可得

(3)

式中,B为薄片砂轮的厚度尺寸(mm)。

磨切角度为0°≤φ<45°时,当量磨削厚度aeq的理论计算公式为

(4)

当磨切角度为45°≤φ<90°时的磨切过程见图2,同理可得整个磨切过程的总用时为

图2 磨切角度为45°≤φ<90°时的磨切过程

(5)

此时,当量磨削厚度aeq的理论计算公式为

(6)

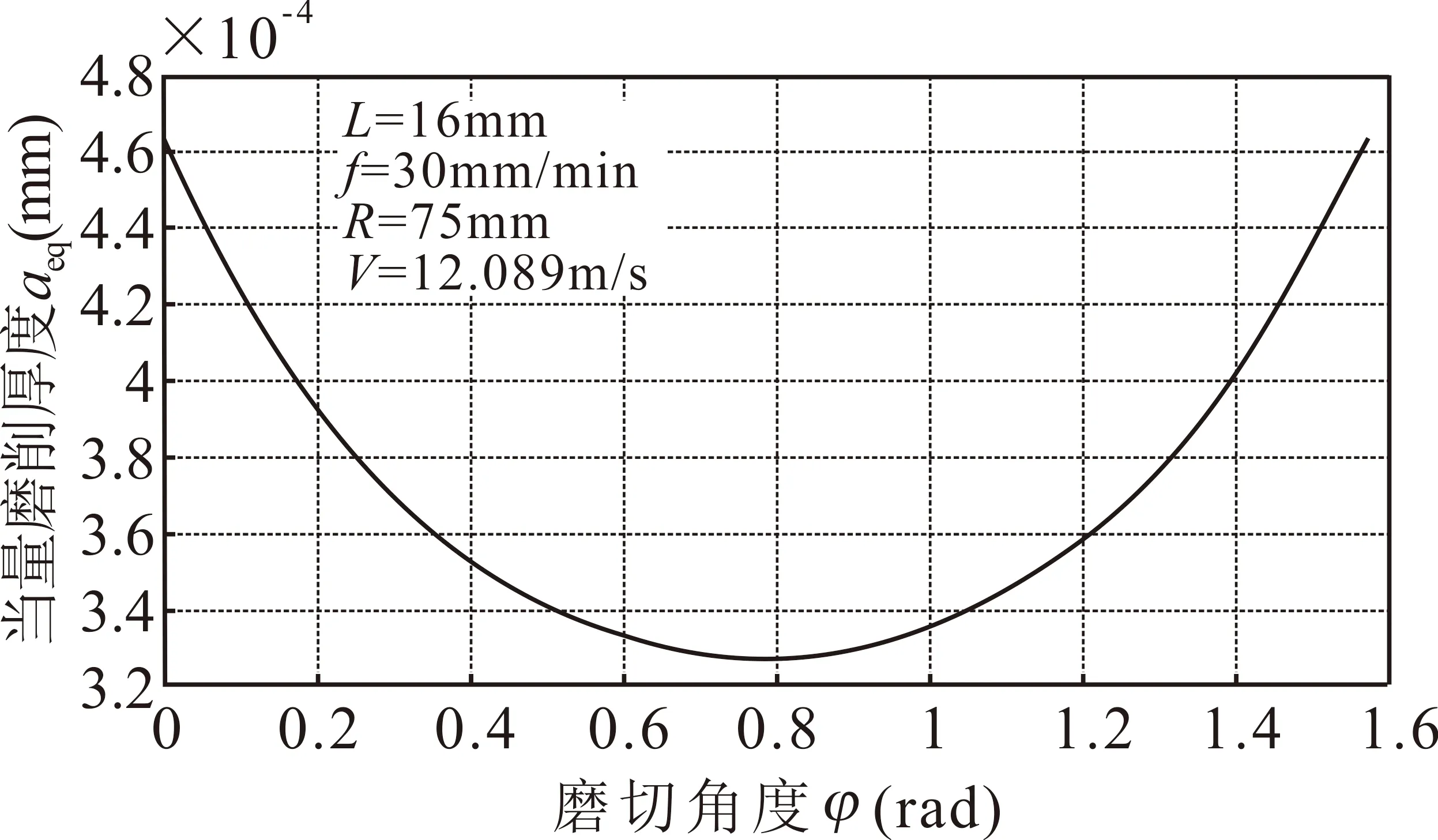

磨削比为工件材料的磨除量与砂轮磨损量的比值,可反映薄片砂轮的磨损情况和工件材料的去除能力。国际生产工程研究会(CIRP)根据磨削试验得:磨削比与当量磨削厚度aeq成正比关系。且当量磨削厚度aeq与法向磨削力和切向磨削力之间也成正比关系。为了直观分析磨切角度φ与当量磨削厚度的变化趋势,利用MATLAB软件得到当量磨削厚度随磨切角度改变的变化趋势(见图3)。

图3 当量磨削厚度的变化趋势

可以看出,随着磨切角度的增大,当量磨削厚度呈现先减小后增大的变化趋势。此外,根据推导得到的当量磨削厚度理论计算公式可知,增大薄片砂轮的线速度V及减小进给速度f可以减小当量磨削厚度。

2.2 接触弧长

磨切过程中,薄片砂轮与工件间的接触弧长也是研究磨切机理的一项重要参数。接触弧长分为几何接触弧长、运动接触弧长和实际接触弧长。实际接触弧长需要考虑磨切过程中薄片砂轮和铸件材料的变形等,在此不做深入研究。磨切角度φ=0°时,接触弧长计算理论见图4。

(a)切入阶段

按照磨切的过程,分为切入、过渡及切出三个阶段,对三个阶段分别进行接触弧长计算。设磨切过程开始的时间为0,切入阶段结束的时刻为t1,过渡阶段结束的时刻为t2,切出阶段结束的时刻为t3。 由图4a可知,切入阶段结束的时刻t1为

(7)

式中,R为薄片砂轮的半径(mm);ΔS1为切入阶段薄片砂轮经过的位移(mm)。

由图4b可知,过渡阶段结束的时刻t2为

(8)

式中,Δt2为过渡阶段薄片砂轮经过的时间(s)。

由图4c可知,切出过程结束的时刻t3为

(9)

磨切角度φ=0°时的接触弧长计算公式为

(10)

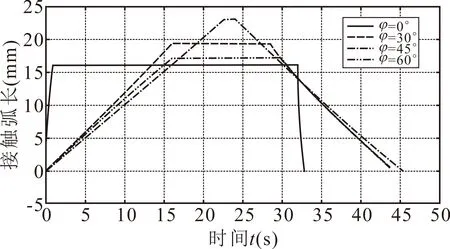

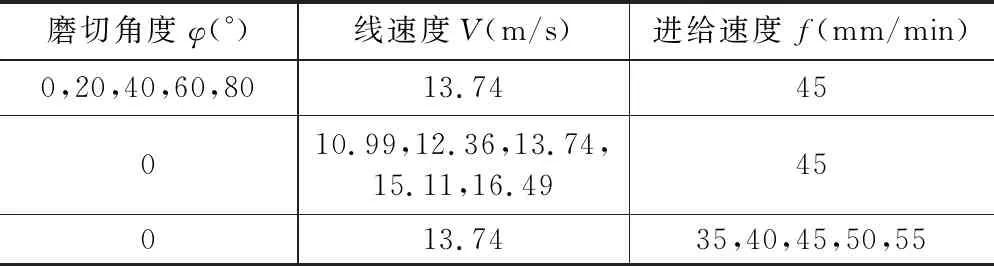

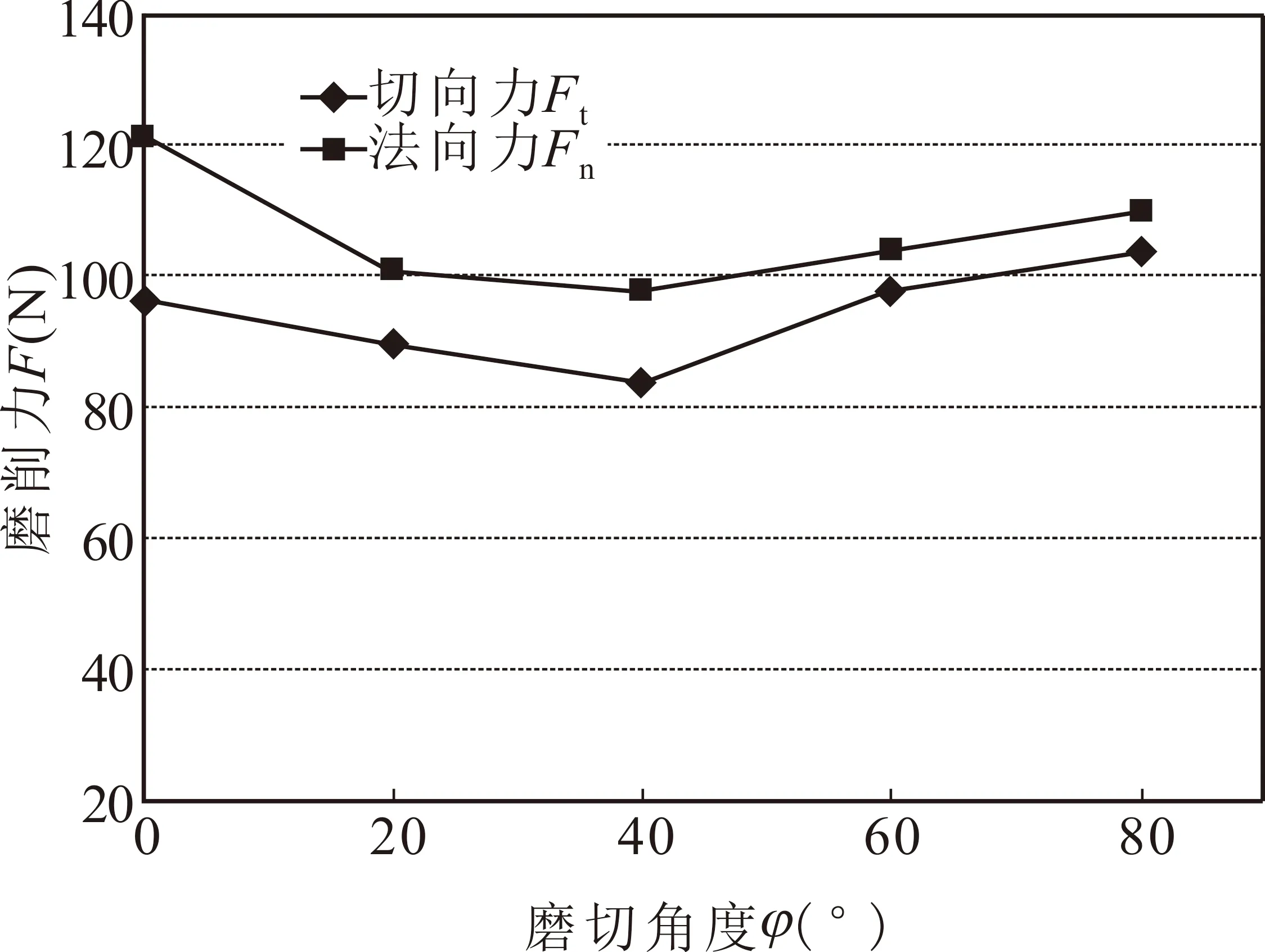

在切入阶段0≤t (11) 则切入阶段的接触弧长l1为 (12) 当t1≤t (13) 当t2≤t (14) 同理,对磨切角度分别为0°<φ≤45°和45°<φ<90°时的接触弧长按照切入、过渡及切出三个阶段进行理论分析建模,得到磨切角度不同时的磨切过程接触弧长理论计算公式汇总(见表1)。 表1 不同磨切角度的接触弧长计算公式 当铸件截面尺寸L=16mm,薄片砂轮的半径R=75mm,进给速度f=30mm/min时,利用MATLAB软件得到接触弧长随磨切角度改变时的变化趋势曲线图(见图5)。可以看出,磨切过程中切入阶段的接触弧长随时间逐渐增大,过渡阶段的接触弧长基本保持不变,切出阶段的接触弧长随时间的增大不断减小。当磨切角度增大时,过渡阶段比较稳定的接触弧长值呈先增大后减小的变化趋势。 图5 接触弧长的变化趋势 在FANUC MV- 80立式加工中心上完成试验,加工中心的最大加工范围是1500mm×820mm×700mm。使用大连理工大学自主设计研发的YDX-Ⅲ9702压电式三向测力仪测量薄片砂轮磨切不锈钢铸件时的磨削力,磨削力的测力系统装置见图6。采用TIME 3230粗糙度仪对磨切加工后不锈钢工件的表面进行粗糙度测量,与PC联机后可以进行更复杂的数据分析与评估。 图6 磨削力测量系统 使用不同磨料的薄片砂轮进行试切后,选择白刚玉磨料的薄片砂轮进行试验研究,参数见表2。 表2 试验用薄片砂轮的参数 铸件的材料为SUS 304,尺寸为16mm×16mm×40mm。SUS 304的化学成分见表3[7]。 表3 SUS 304材料的化学成分 (%) 以磨切角度φ、薄片砂轮线速度V和进给速度f为变量进行单因素对比试验,试验设计见表4。 表4 单因素试验设计 薄片砂轮磨切角度的改变对磨切过程中磨削力的影响见图7。当磨切角度增大时,不锈钢铸件的磨切总用时增加,单位时间内薄片砂轮去除铸件材料的体积减小,当量磨削厚度值变小,同时磨切过程中薄片砂轮与铸件磨切表面接触的弧长变大,即单位时间内参与磨切工作的磨粒数量增多,所以磨切产生的总磨削力减少。当磨切角度增至40°后,磨切过程的总用时变小,薄片砂轮的当量磨削厚度变大,与铸件的接触弧长减小,造成薄片砂轮的材料去除率增加,参与磨切过程的磨粒数量减少,导致磨削力增大。 图7 磨切角度改变对磨削力的影响 薄片砂轮在磨切奥氏体不锈钢材料的铸件时,薄片砂轮的线速度V对磨切过程中法向磨削力和切向磨削力的影响曲线见图8。可以看出,在磨切不锈钢铸件的过程中,法向磨削力Fn和切向磨削力Ft随着薄片砂轮线速度V的增大整体均呈减小的趋势。当进给速度f和磨切角度φ保持一定时,提高薄片砂轮的线速度V,单位时间内经过铸件磨切表面的薄片砂轮外圆周面和端棱上的磨粒数量增加,当量磨削厚度aeq减小(即切屑厚度减小、截面积变小),因此无论是法向磨削力还是切向磨削力均随线速度的提高而减小。 图8 薄片砂轮的线速度对磨削力的影响 由图8还可以发现,磨切加工不锈钢铸件时的法向磨削力Fn比切向磨削力Ft随薄片砂轮线速度的提高而减小的趋势更明显。这是因为当薄片砂轮的线速度提高时,由于奥氏体不锈钢的物理化学性质,去除工件材料的主要磨削力由法向磨削力转变为切向磨削力。在较高的线速度加工条件下对铸件进行磨切,由于材料的塑性较好,磨切过程中温度和力的综合作用使不锈钢材料发生热软化现象,导致法向磨削力变小,而切向磨削力因奥氏体不锈钢材料的去除变难而增大,在此综合作用下,法向力随线速度增加的下降趋势并不明显。 薄片砂轮在磨切加工奥氏体不锈钢铸件时,进给速度f的改变对磨切过程中法向磨削力Fn和切向磨削力Ft的影响曲线见图9。可知,在磨切加工过程中,随着薄片砂轮进给速度的增大,磨切产生的法向磨削力和切向磨削力总体均呈增大趋势。一方面,当薄片砂轮的线速度V和磨切角度φ保持不变时,增大进给速度,磨切过程的总用时减小,则单位时间内薄片砂轮的铸件材料去除率变大,导致磨削力增大;另一方面,根据当量磨削厚度的理论计算公式可知,增大薄片砂轮的进给速度,当量磨削厚度增大,进而导致切向磨削力和法向磨削力增大。 图9 薄片砂轮的进给速度对磨削力的影响 当薄片砂轮线速度和进给速度保持一定时,铸件磨切表面的粗糙度随磨切角度变化的趋势见图10。 图10 磨切角度对表面粗糙度的影响 可以看出,随着磨切角度的增大,奥氏体不锈钢铸件的表面粗糙度呈先减小后增大的变化趋势。当磨切角度开始增大时,磨切过程的总切断用时增加,当量磨削厚度值减小,磨粒磨除铸件材料后形成的划痕变小,磨切后铸件的表面粗糙度减小。当磨切角度增至40°后,总切断用时减少,单位时间内的工件材料磨除率增大,当量磨削厚度增大,造成表面粗糙度值增大。 当薄片砂轮以相同的进给速度f、磨切角度φ和不同的线速度磨切加工奥氏体不锈钢铸件时,得到的铸件磨切表面粗糙度变化见图11。 图11 线速度对表面粗糙度的影响 可以看出,随着薄片砂轮线速度的提高,加工后磨切表面的粗糙度呈先减小后增大的变化趋势。当薄片砂轮的线速度提高时,当量磨削厚度减小,磨粒产生的划痕变细变浅,表面粗糙度值下降。当薄片砂轮的线速度提高到V=16.49m/s时,磨削比减小,磨切过程中产生的热量增多,磨切区域的温度升高,不锈钢材料在高温下的热软化现象导致磨粒划过时易黏附在其它磨粒上,磨粒离开时引起材料表层的撕裂,且较高的温度造成铸件表面烧伤,表面形貌变得杂乱,表面粗糙度值增大。 图12为当薄片砂轮的线速度和磨切角度保持不变时,磨切加工奥氏体不锈钢铸件后表面粗糙度随不同进给速度的变化趋势。可以看出,当薄片砂轮的进给速度增大时,磨切表面的粗糙度值增大。这是因为进给速度增大,当量磨削厚度增大,单位时间内磨除的铸件材料体积变大,磨切过程中产生的热量积聚在磨切区域,导致表面涂覆增多,表面粗糙度值增大。当进给速度f>45mm/min时,其增大会使磨切时间减少,排屑速度提高,薄片砂轮与铸件之间高温区的接触时间减小,磨切过程产生的热量可及时排出加工区域,得到的表面粗糙度值减小。 图12 进给速度对表面粗糙度的影响 分析了薄片砂轮磨切奥氏体不锈钢材料铸件的过程,推导并建立了当量磨削厚度和接触弧长两个基础参数的理论计算公式。磨切角度改变时,利用MATLAB软件绘制当量磨削厚度和接触弧长的变化趋势曲线。进行单因素试验,研究比较了磨切角度、薄片砂轮的线速度和进给速度对磨削力和表面质量的影响。 (1)磨切角度增大时,当量磨削厚度值呈先减小后增大的变化趋势,磨切角度为40°时的当量磨削厚度值最小。当磨切角度增大时,过渡阶段的接触弧长呈先增大后减小的变化趋势。 (2)试验表明,薄片砂轮以40°的角度磨切加工不锈钢铸件时的磨削力相对最小。在研究范围内,增大薄片砂轮的线速度和减小进给速度,有利于减小磨削力。 (3)对比三个磨切因素对加工后表面质量的影响,改变磨切角度对于提高表面质量的效果较为明显。磨切角度增大时,表面粗糙度值呈先减小后增大的变化趋势,当磨切角度为40°时,粗糙度值相对较低。在研究范围内,提高薄片砂轮的线速度可以提高铸件磨切后的表面质量,但线速度过高时磨削比减小,加工温度升高导致表面质量变差。进给速度提高到f=45mm/min后,增大进给速度,加工表面粗糙度值减小。

3 磨切试验设计

3.1 试验设备

3.2 试验材料

3.3 试验设计

4 试验结果与分析

4.1 磨切参数对磨削力的影响特征

4.2 磨切参数对表面粗糙度的影响特征

5 结语