基于深度学习的刀具磨损监测研究现状

2022-10-13王大春李国和王丰闫冬范建勋

王大春,李国和,王丰,闫冬,范建勋

天津职业技术师范大学机械工程学院

1 引言

随着工业互联网技术的进步,机械制造不断向自动化和智能化方向发展,对制造过程进行全面监测成为必然趋势。刀具作为切削加工的基础部件之一,在切削加工过程中会出现磨损和破损等情况,刀具磨损程度将直接导致切削力增加、加工工件表面粗糙度上升和工件尺寸精度下降,间接导致机床损坏和加工成本增加。研究表明,刀具磨损失效是导致机床系统故障的主要原因之一,由此造成的停机占机床总停机时间的20%~30%。因此,进行实时有效的刀具状态监测是制造过程监测的重点。

刀具磨损的监测方法可分为直接法和间接法。直接法是通过显微观测等方法直接获得刀具的磨损值,具有直观和准确性高等特点,但由于通常需要停机检测,且无法监测切削过程中突发的破损,因而在应用上有很大的局限性;间接法是利用传感器监测功率等信号并进行处理分析,从而判断并预测刀具磨损情况,因此具有不影响加工过程且实时监测等优点,适用于智能制造环境下的刀具磨损在线监测。

传统机器学习模型有隐马尔可夫模型(HMM)、人工神经网络(ANN)、随机森林和支持向量机(SVM)等。这些方法在刀具磨损监测中都有一定的应用,但监测精度不高,主要原因在于:①对样本数据的处理需大量经验;②收敛速度不可控且容易造成局部最优;③人为特征提取耗费大量人力资源且易丢失信息;④无法挖掘大量采集数据的深层特征。可见,传统基于机器学习的刀具磨损监测方法已经无法满足智能制造的发展需求。

深度学习通过高效处理数据,突破了传统神经网络在实际应用中的梯度弥散和局部最优等瓶颈,已广泛应用于语音识别[1]、计算机视觉[2]、自然语言处理[3]和机械故障诊断等领域,并取得巨大成功。基于深度学习的刀具磨损监测模型凭借强大的数据处理和特征提取能力,使监测精度明显提高,在刀具磨损监测方面得到了广泛应用。

2 深度学习在刀具磨损监测中的应用

深度学习是以神经网络算法为基础的深度结构模型[4],属于机器学习衍生的新领域和人工智能概念,其包含关系如图1所示。深度学习由输入层、数个隐含层以及输出层构成,每层有若干个以权重连接的神经元,单个神经元模型如图2所示。

图2 神经元模型

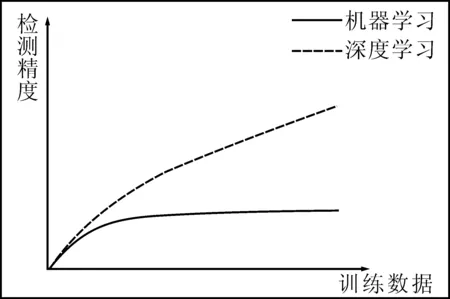

在刀具磨损监测时,随着训练数据量的增加,深度学习方法在学习和预测方面都表现出优异的性能,监测精度远高于基于传统机器学习的刀具磨损监测模型(见图3)。

图3 深度学习与机器学习监测精度对比

刀具磨损监测中使用的深度学习模型主要有:卷积神经网络、稀疏自编码网络、深度置信网络和长短时记忆神经网络。本文介绍了各深度学习模型的基础理论及结构,对基于各种深度学习模型的刀具磨损监测方法的国内外研究现状进行总结,分析存在的问题并指出未来的发展方向。

2.1 基于卷积神经网络的刀具磨损监测

卷积神经网络(CNN)是深度前馈型神经网络,由输入层、卷积层、池化层、全连接层和输出层构成(见图4)。输入层接收和处理数据;卷积层提取图像的特征,每个卷积层都连接修正线性函数,完成卷积层数据的线性激活;池化层一般采用最大池化对卷积后的特征图进行降维采样;在CNN的最后一般会连接几个全连接层,对输入其中的特征进行整合,形成易于分类的特征;输出层输出分类结果。CNN模型的输入通常为图像,卷积层中的多个卷积核从输入图像中提取特征,利用最大池化进行降维采样,通过卷积层和池化层的叠加处理,产生信息含量较高的特征图,卷积层和池化层的数学模型为

图4 CNN模型结构

(1)

(2)

部分学者基于CNN模型研究刀具磨损监测。张存吉等[5]运用深度卷积神经网络搭建刀具磨损监测模型,将刀具振动信号的能量频谱图作为卷积神经网络的输入信号,输出刀具磨损状态,实现了刀具磨损程度的识别。Gouarir A.等[6]提出了刀具磨损在线预测系统,使用力传感器采集切削力信号作为输入信号,数字显微镜测量后刀面磨损量作为标签数据,利用经验数据库对CNN进行训练,通过实时切削力对模型进行测试,该方法的估计准确率为90%。Thomas Bergs等[7]利用KeyenseVHX-6000显微镜分别对不同刀具以及单个刀具磨损进行拍照,根据不同刀具图像输入CNN模型进行分类(分类精度为95.6%),将单个刀具磨损图像输入U-Net卷积神经网络对刀具磨损进行监测,当平均联合交叉点系数为0.73时取得了良好的结果。李德华等[8]提出了一种在线刀具磨损测量法,通过电子显微镜在线拍摄刀具磨损照片,经小波滤波处理后作为CNN模型的输入,采用后刀面最大磨损宽度作为刀具磨损状态的评价标准,训练后模型可自动提取后刀面磨损量,实现刀具在线监测。张新建[9]采集工件表面纹理信息输入优化后的AlexNet卷积神经网络对模型进行训练,利用卷积神经网络直接从图像中提取特征信息,获得刀具的磨损等级,实现刀具磨损监测。曹大理等[10]提出了一种基于CNN的刀具磨损在线监测方法,利用传感器采集数控加工过程中的力信号、加速度信号和声发射信号并作为输入信号,采用训练后的DenseNet卷积神经网络进行特征提取,输出后刀面磨损量。李正官等[11]应用小波包变换对振动信号进行处理并提取能量图作为模型输入,应用VGG-19卷积神经网络预测刀具磨损状态。Fatemeh Aghazaden等[12]利用基于小波变换和谱减法的混合特征提取法从切削力信号、振动信号和电流信号中提取特征值,通过提取的特征对CNN模型进行训练与测试,实验证明CNN模型识别准确率较高,可以进行刀具磨损状态在线监测。尹晨等[13]利用自动触发方式采集振动、功率和数控系统参数等多源信号,并利用皮尔逊相关系数筛选出强相关性特征,对一维CNN进行训练测试,证明该模型可实现刀具磨损在线监测。杨汉博等[14]利用皮尔逊相关系数、斯皮尔曼系数和一致性构建敏感特征提取函数,从声发射、振动和电流信号中提取高敏感度特征,输入深度卷积神经网络,对模型进行训练,实现刀具磨损监测。传统CNN模型大都通过堆叠卷积层的方式扩大网络深度,进而提升监测精度,但是随着卷积层增多会造成监测模型梯度弥散或消失。

针对传统CNN模型隐含层过于简单的问题和无法良好地处理刀具磨损信号包含时序信号的问题,部分学者提出了新的解决方法。German Terrazas等[15]采集切削力信号,经放大后输入双数据采集系统,对信号进行处理和数字化,经格兰姆角场处理生成二维图像,并作为CNN模型的输入信号,对模型进行训练后,对铣削过程中实时获得的力信号进行分类,测试精度为78%。Cao Xincheng等[16]提出一种基于衍生小波的卷积神经网络铣刀磨损监测模型,采集主轴振动信号作为原始信号,通过衍生小波提取高信噪比频带,并将频谱处理为二维矩阵来训练二维CNN,采用不同切削参数下的监测信号对刀具进行全寿命试验,该方法的识别精度达98.5%。Achyuth Kothurn等[17]采集铣削加工中的声信号,利用可视化技术处理光谱图,训练优化后的CNN模型使监测模型的监测精度显著提高。Giovanna Martínez Arellano等[18]采集加工过程中的切削力信号,利用格兰姆角场技术生成图像,经分段聚合近似算法处理后将其应用于CNN模型进行训练,分类精度达90%以上。董靖川等[19]采集切削过程中的高频切削力、振动、AE信号以及刀具后刀面磨损量作为分布式卷积神经网络模型的输入信号,对模型进行训练,实现刀具磨损量预测。Xu Xingwei等[20]采集切削加工中的振动信号,经归一化处理后输入CNN模型,通过训练,自动从原始振动数据中提取特征,并采用扩张的卷积形成残余块,扩大特征图的接受阈,避免了合并层后丢失信息,利用全连接网络输出刀具磨损。党英等[21]提出了一种混合监测模型,将卷积神经网络和极限学习机进行有效融合,采集原始高频振动信号,并对其进行批量标准化和切片处理,形成训练集和测试集,将训练集输入一维卷积神经网络,通过参数优化和极限学习机分类器进行模型训练,利用测试集进行验证,得到识别结果。

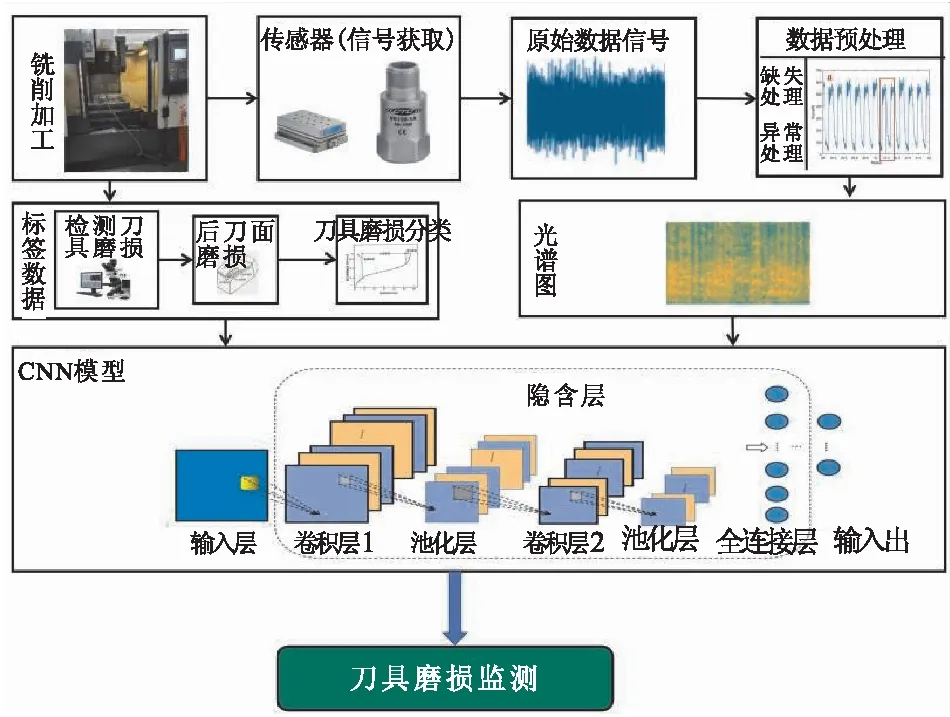

运用CNN模型进行刀具磨损监测时,需使用传感器采集走刀过程中的各种信号(如切削力、主轴功率、振动和声发射信号等),并对其进行预处理,获取有效数据。将处理后数据进行转换,获得固定尺寸的能量频谱图,将其作为模型输入。每次走刀后,通过显微镜观测刀具后刀面的磨损量,将其分类制作标签数据输入CNN模型。图像由卷积层中卷积核处理,生成特征图,经池化层压缩处理后输入全连接层进行磨损分类。将实时监测信号输入该模型,对刀具磨损进行预测。基于CNN模型的刀具磨损监测基本流程如图5所示。

图5 基于CNN模型的刀具磨损监测基本流程

CNN模型有较强的学习能力、运行速度和自适应性,可在复杂环境下处理一维和二维数据。但在处理时间序列信号中存在问题,可与其他处理时域信号有独特优势的模型融合使用,但融合方法还有待进一步研究。在刀具磨损的智能监测中,来自传感器的输入数据规模庞大,因此对高频信号进行特征提取时,网络的复杂度较高,同时模型训练时间过长,为了减小复杂度和提升监测效率,可混合使用宽卷积核和小卷积核。此外,标准的CNN模型含有一个池化层,可进行数据压缩,但池化操作后存在数据丢失问题,扩张卷积可解决此类问题,结合自适应算法等优化算法可提高监测精度。

2.2 稀疏自动编码网络模型在刀具监测中的应用

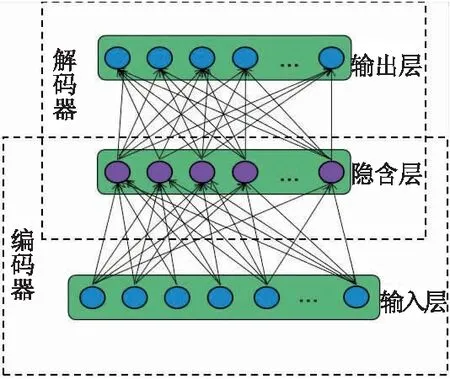

自编码器(AE)是一种典型单隐含层神经网络,由编码器和解码器组成,属于无监督学习算法,其结构如图6所示。编码器网络将输入数据从高维空间转换到低维特征空间,而解码器网络可以从特征空间重建输入数据,数据经编码器和解码器解处理可实现特征的抽取和数据的降维。自编码器结构简单易于应用,但需要大量的训练数据才能完成模型训练,且AE存在过拟合问题。

图6 自编码器

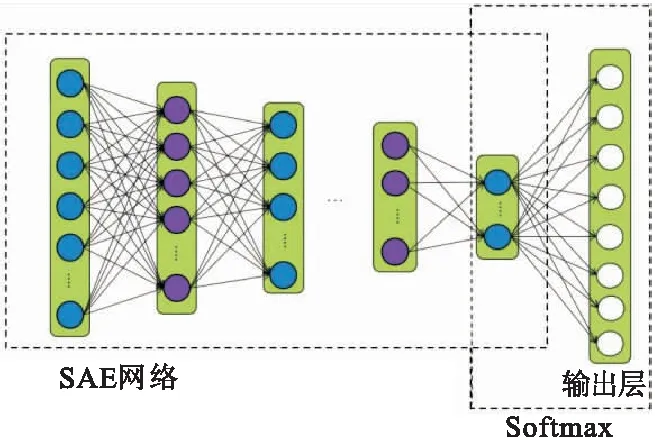

稀疏自编码器(Sparse Auto Encoder,SAE)是AE的改进模型,对AE的缺点与应用环境进行了改良,其结构如图7所示。稀疏自动编码网络是将多个AE的编码模块堆叠并加上分类器而形成的深度神经网络,其输入层和输出层的节点数相同且高于隐含层节点数。SAE中隐含层是一个稀疏层,经过训练后,该层神经元可以很好地恢复输入数据。在SAE模型中以特征向量作为模型的输入,当输入样本数据为N,隐含层数为l,隐含层单元数为S,权重矩阵w=[ω(1),ω(2),…],偏差矩阵B=[b(1),b(2),…],其编码过程为

图7 稀疏自编码器

z(t)=ω(t,1)h(t-1)+b(t,1)

(3)

h(t)=φ(z(t))

(4)

解码过程为

z(l+t+2)=ω(l+1-t,2)h(l+t+1)+b(l+1-t,2)

(5)

h(l+1+t)=φ(z(l+1+t))

(6)

式中,ω为输入层与隐含层之间的权重;b为输入层的偏差;h为隐含层输出;φ为激活函数;z为网络输出。

SAE已被广泛应用于刀具监测中。林杨等[22]提出了一种基于深度学习的高速铣削刀具磨损预测方法,将铣削力信号作为初始特征,采用稀疏自编码网络进行无监督学习,并对全网络模型进行有监督微调,实现了有监督学习和无监督学习的结合,使刀具磨损状态预测准确率达93.038%。安华等[23]利用SAE及皮尔逊相关系数自适应提取原始切削力信号的敏感特征,利用得到的敏感特征与对应的刀具磨损值训练BP神经网络,以此预测刀具剩余使用寿命。鉴于SAE模型的局限性,部分研究人员提出了SAE的改进模型。李宏坤等[24]利用压缩感知技术对电流信号的频域数据进行处理,再利用处理后的数据训练堆栈稀疏自编码器网络,实现铣削加工时铣刀磨损的监测。穆殿方等[25]采集铣刀不同磨损状态下的力信号、振动信号及声发射信号,并对其进行小波包分解,以获取可表征铣刀磨损的特征,将特征和标签数据输入堆叠稀疏自编码网络对模型进行训练,最后将测试样本输入训练好的模型,输出铣刀磨损状态,该模型的监测精度可达94.44%。Sun C.等[26]采集振动信号和后刀面磨损量作为输入信号,利用历史故障数据训练SAE模型,利用权重迁移、特征迁移学习和权重更新构建新的深度迁移学习模型(DTL),将在线监测数据输入DTL进行寿命预测,经验证DTL对刀具寿命预测具有明显优势。王丽华等[27]提出了一种基于堆叠降噪自编码的刀具磨损状态识别方法,以AE信号的频域信号作为网络输入信号,以后刀面的磨损量为AE信号制定标签,利用堆叠降噪自编码网络对AE信号进行分类并最终实现对刀具磨损的监测。王国峰等[28]将切削力信号的扩展频域能量占比作为降噪自码器的输入,进行模型训练,将刀具磨损信号特征输入到训练好的降噪自编码器中,并结合混合粒子滤波算法实现对刀具寿命的预测。陈仁祥等[29]选取刀具振动信号作为样本,计算频谱构建训练集和测试集,并将其作为输入信号,利用堆栈加噪自编码网络对样本频谱进行特征自提取,以获得表征磨损状态的深度特征,通过迁移联合匹配算法对获得的深度特征进行联合匹配,以缩小不同刀具磨损状态深度特征间的差异,最后将深度特征输入k均值聚类器,实现刀具磨损状态识别,该方法识别准确率最高可达到97.04%。Zhang X.D.等[30]采集切削力、振动信号,并经小波处理后作为模型输入,利用深度自编码器提取高相关度特征,使用深度多层感知器预测刀具磨损情况,经测试该模型误差为8.2%。戴稳等[31]采集铣削加工中的振动信号,从时域、频域及时频域对原始振动信号进行特征提取,应用堆叠稀疏自动编码网络进行无监督学习的特征降维,在模型底端添加softmax层完成分类预测,并采用有监督学习算法对模型参数进行微调,实现对铣刀磨损量的分类预测。Qu J.等[32]提出了一种基于在线序列极端学习机(OS-ELM)和堆叠去噪自编码器(SDAE)结合的刀具磨损智能识别方法,收集数控机床主轴的电流信号并合成有效值,训练SDAE神经网络,利用原始电流信号获得低维特征,最后利用OS-ELM实现铣刀磨损的识别和分类。

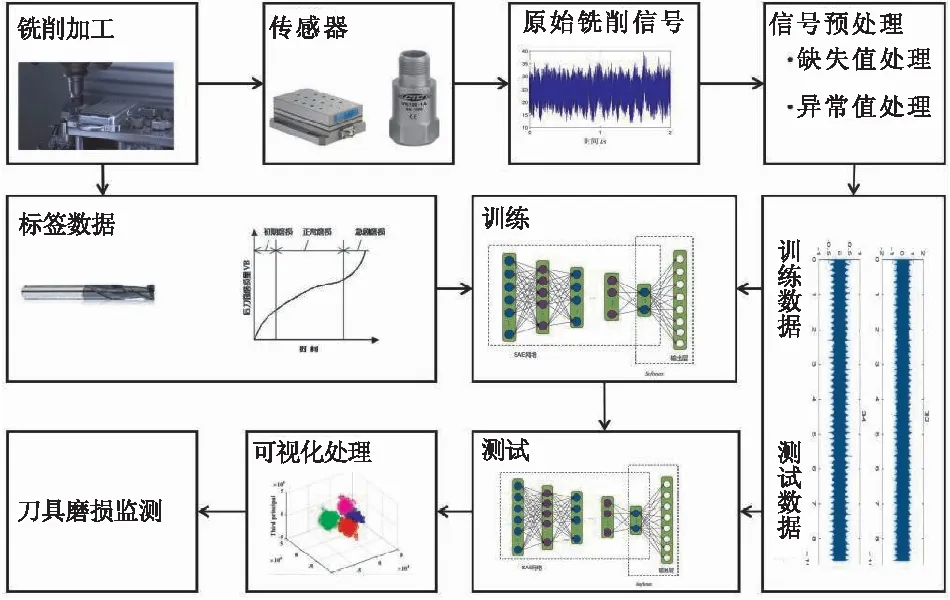

稀疏自编码网络模型以特征向量作为输入信号。在机械加工中利用功率传感器等监测传感器,采集切削过程中产生的功率信号等切削信号,并对采集的信号进行预处理以获取能有效表示刀具磨损的数据信息。通过时频分析等信号处理方式从原始信号中提取特征数据,组成特征向量集,并从中筛选出与刀具磨损相关性高的特征向量作为模型输入。用工业显微镜对每次走刀后的刀具后刀面磨损情况进行拍照和测量,制作标签数据并输入SAE模型。因SAE模型不能直接对刀具磨损进行分类,所以需借助一层具有分类预测能力的网络结构。Softmax在多元分类情况下具有较优的泛化能力,通常将其作为SAE模型的分类器,构建准确的深度学习模型,实现对铣刀磨损量的分类预测。基于SAE模型的刀具磨损监测流程如图8所示。

图8 基于SAE模型的刀具磨损监测流程

SAE模型表达能力强,可处理高维稀疏数据且对噪声影响小,但模型结构较深,训练权值参数过多,导致计算速度较慢,且需要大量的训练样本才能保证监测精度。增加噪声可以解决因样本不足造成的过拟合问题。此外,鉴于生成的对抗式网络模型(GAN)在增加样本方面有特殊优势,可以融合GAN模型和SAE模型以提高识别能力和分类稳定性,进而提高监测精度。

2.3 深度置信网络模型在刀具磨损监测中的应用

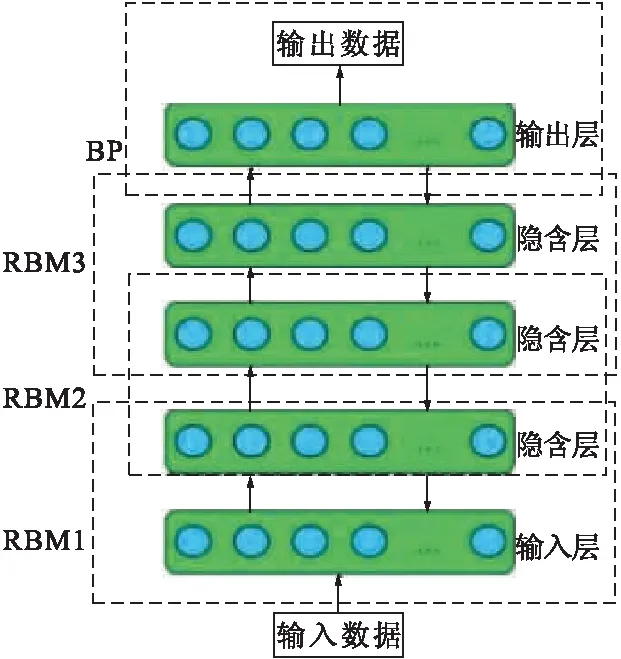

深度置信网络(Deep Belief Network,DBN)是由受限玻尔兹曼机(RBM)和分类层组合的深度神经网络模型。其中RBM是一种能量模型,由可见层与隐含层构成,特点是层内神经元无连接,其结构如图9所示。RBM的训练过程是双向的,输入数据由可见层到隐含层保证特征提取,而将数据从隐含层返回到可见层确保了特征信息与输入信息的差别较小。RBM具有较强的特征提取能力,多用于数据降维。DBN是多层RBM单元的堆叠,DBN的结构如图10所示。一般DBN模型为特征向量输入,利用无监督逐层训练方式,以底层RBM的输出信号作为下一层RBM的输入信号反复训练,有效挖掘出刀具磨损信号中的磨损特征数据,在最上层连接分类能力较强的分类器,通过反向传播算法对初始参数进行微调以优化其分类能力。DBN可从原始信号中得到特征信息,消除了传统学习不确定性,从而获得了广泛应用。

图9 RBM结构

图10 DBN模型结构

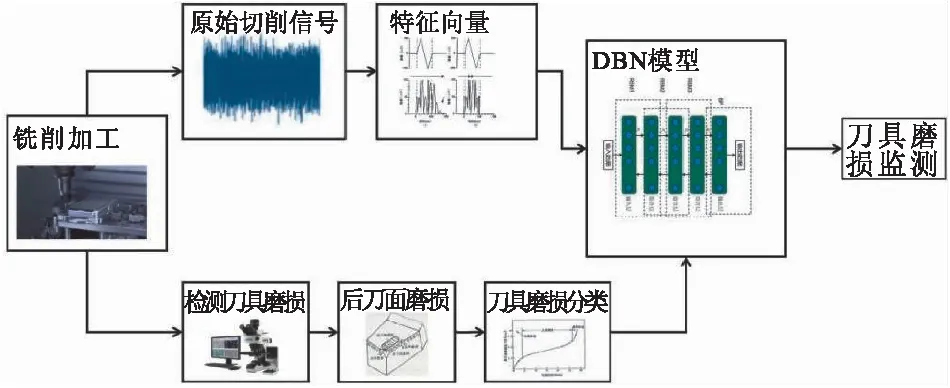

由于DBN具有较好的特征提取和处理能力,使其在刀具磨损监测领域中得到了广泛关注。Chen Y.X.等[33]通过提取切削力、振动和声发射信号的三个特征数据作为输入信号,同时将刀具磨损阶段划分为五个标签数据,经归一化处理后作为输入信号来训练DBN模型,对刀具磨损进行预测,并与ANN、SVM进行比较,证明了在刀具磨损监测模型中DBN有较强的稳定性和较高的监测精度。刘子安等[34]提出了基于DBN的刀具磨损预测模型,以不同磨损程度的刀具作为模型输入数据,以加工参数作为刀具磨损量的条件数据,采用Dropout对DBN模型进行优化改进,改进后的DBN模型平均监测准确度达到约96.0%。沈明瑞等[35]提出了基于深度置信网络的深孔加工刀具状态监测方法,采集加工过程的振动信号和声信号并进行数据预处理,利用处理后的数据训练深度置信网络对刀具状态进行辨别,证明刀具状态的平均监测准确率可达到98.54%。

使用DBN模型进行机械加工刀具磨损监测,需对传感器采集到的切削力、振动和功率等原始信号进行预处理,如缺失值处理和异常值处理等;再从预处理后的信号中提取特征向量,如方差、标准差、峰度、平均绝对偏差、平均频率、中值频率、信噪比和功率谱等,通过算法选择相关性强的特性向量作为DBN模型的输入信号。同时,使用工业显微镜拍摄刀具磨损图像,并测量每次走刀后的刀具后刀面磨损值,将其作为标签数据引入模型。DBN模型通过对输入数据的深度学习,输出刀具磨损量。基于DBN模型的刀具磨损监测流程如图11所示。

图11 基于DBN模型的刀具磨损监测

DBN刀具磨损监测模型的优点在于可处理高维非线性数据和可自适应提取磨损特征,在样本较少的情况下也能实现较高的监测精度。但DBN的训练过程相对复杂,而且DBN本身缺少处理数据中时序特征的能力,处理刀具磨损预测中时序数据时受到限制。随着深度学习的不断发展,可以通过在DBN模型中加入迁移算法、遗传算法等优化算法来降低模型的复杂度,也可以通过融合其他模型实现刀具磨损中时序信号的处理。

2.4 长短时记忆网络在刀具磨损监测中的应用

长短时记忆网络(LSTM)是循环神经网络(RNN)的一种衍生模型。其中,RNN是具有一定记忆可提取信号时序特征的神经网络模型。RNN结构如图12所示,RNN由输入层、隐含层和输出层构成。当RNN在t时刻接收到输入xt后,隐含层的值ht不仅取决于xt,同时还取决于ht-1。循环神经网络的计算方法为

图12 RNN隐含层展开

ot=g(Vht)

(7)

ht=f(Uxt+Wht-1)

(8)

式中,f和g均为激活函数;x,h,o为向量;U,V,W为权重矩阵。

RNN隐含层为处理单元之间既有内部连接又有前馈连接,并且隐含层的输入信号不仅包括当前的输入信号,还包括上一时刻隐含层的输出信号。RNN以序列数据作为输入信号,且深度取决于输入序列的长度,适用于动态过程监控和预测,在处理时序信号时具有独特优势。

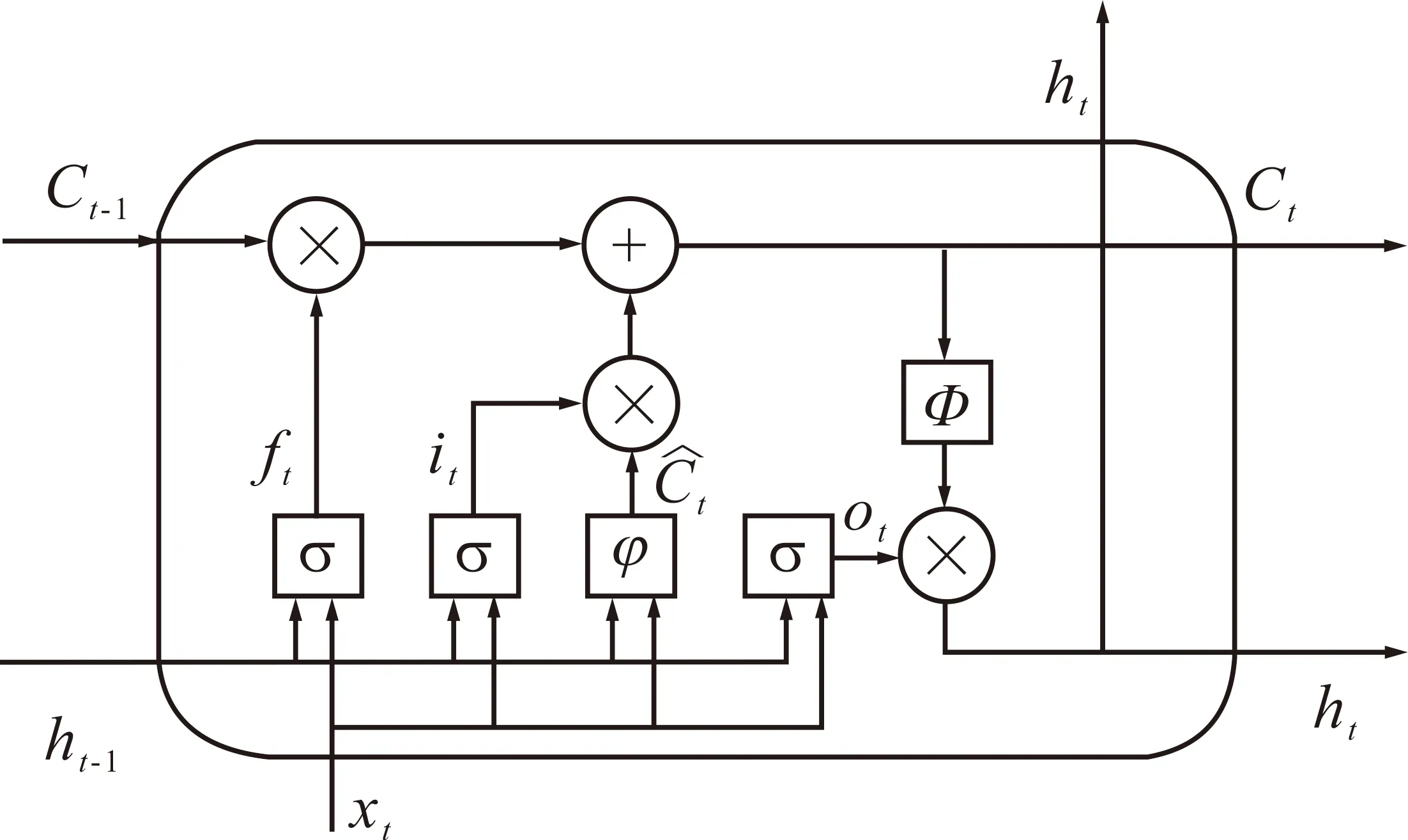

LSTM模型可避免RNN模型梯度消失的问题且具备记忆功能。LSTM模型使用单元状态、输入门、输出门与遗忘门实现对信息的控制,其结构如图13所示。单元状态主要负责信息的传递;输入门决定当前时刻的输入保存到当前时刻单元状态的信息量;遗忘门控制前一时刻的单元状态信息保存到当前时刻的量,实现记忆筛选;输出门控制单元状态的最终输出信号。在LSTM方法中,使用从传感器捕获的时间序列数据作为输入数据。

图13 LSTM结构

LSTM对时序型数据处理具有极为优秀的表现,被广泛应用于自然语言处理等,近年来也被应用于刀具磨损监测。Zhou J.T.等[36]采用扭矩信号作为过程监测信号,利用希尔伯特-黄变换提取磨损特征,将提取的磨损特征和相应的工作条件组合成一个输入矩阵作为历史数据训练LSTM模型,再将工作条件和相应的刀具磨损特征输入到训练好的LSTM网络中进行刀具寿命预测,并验证了该模型的有效性。王强[37]通过机器视觉的方法在线自动测量刀具实际磨损量,以刀具磨损量和剩余寿命为样本标签对改进的长短时记忆网络进行训练,并融入在线学习模块,以在线测量的数据实现模型的在线更新,实现了时间序列上刀具磨损量监测和刀具剩余寿命的预测。厉大维等[38]提出了基于深度长短时记忆网络的镗削刀具状态监测方法,采集加工过程中振动和声音信号的频域数据,利用自适应合成采样算法对不平衡的样本数据进行处理,根据平衡后的样本数据对深度长短时记忆网络进行训练,建立了振动和声音信号与镗削刀具状态的映射模型。杨瑞元等[39]利用局域均值分解结合排列熵处理刀具加工时的振动信号,选取合适的特征向量输入到训练好的LSTM模型中得到诊断结果,其诊断准确率达95%以上。虽然单一的LSMT模型可以对不同刀具磨损状态进行监测,但由于单独的LSTM模型提取和处理数据的能力限制,无法捕获数据信息中更深层次的隐藏特征,因此现阶段随着对监测精度要求的不断提高,单一信号和单一模型的深度学习网络已无法满足要求,多信号和多模型融合监测模型正在加速发展。Qiao Huihui等[43]采集振动、电流信号以及刀具磨损值作为输入信号构建模型训练数据集,将多尺度卷积长短时记忆模型提取的特征输入到双向LSTM模型,以此预测刀具磨损值,该模型满足高精度和低延迟的要求。

在基于LSTM模型的刀具磨损监测中,使用力传感器和加速传感器等采集刀具加工信号,如切削力信号、振动信号等时间序列信号。对时间序列信号进行预处理,以获取有效的数据信息,并将其作为LSTM模型的输入信号。通过显微镜观测刀具后刀面的磨损量,并将刀具磨损值分类,制作标签数据输入LSTM模型。通常将采集到的数据信息分为70%的训练数据和30%的测试数据,以训练和优化模型参数。基于LSTM模型的刀具磨损监测流程如图14所示。

图14 基于LSTM模型的刀具磨损监测流程

LSTM是很自然地对时间序列建模和序列相关性学习,但缺乏以并行方式提取特征的能力,可通过融合迁移学习和LSTM变体进行改善。同时,LSTM模型存在的预测滞后问题可通过算法或其他学习模型对时间序列数据进行降维处理,以提高训练速度。

2.5 混合深度学习模型在刀具磨损监测中的应用

将两种或两种以上的模型进行融合组合成的监测模型称为混合模型。在刀具监测中使用的混合模型有机器学习模型-深度学习模型,如支持向量机(SVM)-卷积神经网络(CNN)混合模型、隐马尔可夫模型(HMM)-长期短期记忆网络(LSTM)混合模型;深度学习模型-深度学习模型如CNN-RNN混合模型等。图15为长短时记忆卷积神经网络(LSTM-CNN)模型在刀具磨损监测中的应用,使用从传感器捕获的原始时间序列数据作为LSTM-CNN网络的输入数据。在切削加工中通过力传感器等采集原始切削信号,并对其进行预处理产生有效信号作为LSTM的输入数据,利用LSTM对输入的时间序列数据进行特征提取,将LSTM最后时刻的输出信号作为CNN的输入信号,同时,通过工业显微镜测量的刀具磨损量标记输入数据,将实时样本数据输入该模型,对刀具磨损进行分类,以判断磨损状态。

图15 基于LSTM-CNN模型的刀具磨损监测流程

Tao Zhengrui等[40]提出了一种基于LSTM和隐马尔可夫模型的刀具磨损及寿命预测新方法,采集切削力信号和切削温度信号作为监测信号,将超景深显微镜测量的刀具后刀面磨损量作为标签数据,以监测信号和标签数据作为训练模型的输入数据,利用堆叠LSTM网络识别刀具磨损阶段,使用HMM监测刀具后刀面磨损,对比平均磨损量并预估磨损极限得到刀具寿命预测,该集成模型的监测精度可达95.27%。郝佰田[41]利用压缩感知对电流信号的频域数据进行压缩,将压缩后的数据输入堆栈稀疏自编码网络,通过半监督学习对诊断模型进行训练,提取输入数据中的特征信息,利用格兰姆变换将特征数据映射到二维空间,利用层数更深的残差神经网络进一步提取数据中表征刀具磨损状态的特征数据,诊断模型最后一层连接径向基函数,实现刀具磨损预测,预测准确率在97.7%以上。陈炳旭[42]采集实验过程中产生的振动信号,对其采用修正局部线性嵌入算法进行特征降维,再将信号通过降采样的方式扩充数据样本,利用卷积循环神经网络模型实现刀具磨损状态的识别。Qiao Huihui等[43]提出了一种基于深度学习模型和雾计算的刀具磨损监测和预测系统,采集振动、电流信号以及刀具磨损值作为输入信号构建模型训练数据集,雾计算架构具有边缘计算层、雾计算层和云计算层,边缘计算层进行实时信号采集,云计算层承担计算任务,在云计算层中用多尺度卷积长短时记忆模型完成刀具磨损监测并使用双向LSTM模型完成刀具磨损预测。该模型结合了深度学习和雾计算的优点,可以同时满足高监控精度和低响应延迟的要求。陈启鹏等[44]将CNN和门控循环网络融合应用于刀具磨损监测,利用加速度传感器采集刀具加工过程中的振动信号,经小波阈值去噪后输入CNN中进行平行局部特征提取,代入深度双向门控循环单元神经网络中进行特征提取,并引入Attention机制的思想,利用Softmax分类器对刀具磨损状态进行分类,该模型的预测精度可达98.58%。Dai Lang等[45]提出了基于宽卷积核的卷积神经网络(WCONV)和LSTM的刀具磨损监测新模型,将原始功率信号作为模型输入信号,利用宽卷积核和池化层对输入数据进行特征提取,将最后一个池化层的输出信号注入LSTM层,再将LSTM的输出信号作为最大函数的输入信号对不同磨损状态进行分类,该模型的监测精度可达97.8%以上。何彦等[46]采集切削过程的振动、力和声发射信号,利用长短时记忆卷积神经网络对采集的时间序列数据进行特征提取,利用线性回归实现特征到刀具磨损值的映射,采集实时数据对当前刀具磨损值进行预测。Ma Junyan等[47]利用原始力信号作为模型输入,建立了卷积双向长短时记忆网络和卷积双向门控循环网络刀具磨损预测模型,其模型预测误差在8%以内。Liu Chongdang[48]采集振动信号作为原始信号,利用自适应变分模式分解法对原始振动信号进行处理,得到的子分量作为模型输入,分别在时域和频域上进行局部特征提取,建立了一维卷积长短时记忆(LSTM)和注意机制结合的深度学习模型,并预测刀具寿命,该模型具有一定的有效性和优越性。李鹏等[49]采集加工过程中的振动和声信号,利用一维卷积的特征学习能力和长短时记忆网络的时序特征分析能力,充分挖掘信号中包含的刀具磨损状态信息,通过全连接层和softmax分类器对刀具磨损状态进行评估,其模型在整体工况下识别准确率达95.3%。

混合模型可以提取原始信号更深层次特征,但混合模型会增加计算复杂度,进一步增加模型运行时间,且无明确标准确定哪两种模型混合最有效。现阶段经典模型的衍生模型正在不断发展,因此可以混合改进后的模型以提高监测的准确性和速度。

3 存在的问题及发展方向

(1)DL模型的选择

虽然理论上可以将任何DL模型应用于机械加工中刀具磨损监测的建模,但模型的精度和处理的时效取决于DL模型对不同信号的处理能力。CNN模型有较强的学习能力、较快的运行速度和较好的自适应性,可处理复杂环境下的一维和二维数据,但在处理时间序列信号中存在不足;SAE模型表达能力强、可处理高维稀疏数据且受噪声的影响小,但其计算速度较慢且层数过高时易失效;DBN模型的优点在于可处理高维非线性数据和可自适应提取磨损特征,但其训练过程较复杂且无处理时序信号的能力;LSTM模型虽然可以对原始序列数据建模并进行序列特征提取,但易忽略时序数据在多维度上的特征且存在预测滞后的问题;混合模型可较好地处理复杂信号并进一步提高监测精度,但其运算时间长。因此,需要进一步深入开展机械加工过程刀具磨损监测时DL模型选取的研究,针对特定的加工方式和信号类型,开展不同DL模型的精度及效率等方面的对比研究,提出模型选择依据或快速选择方法,降低模型选择的随机性。

(2)刀具磨损监测的精度

刀具磨损的监测精度受多方面因素的影响。例如,单一切削信号无法包含刀具全部磨损信息,因此会导致监测精度较低;在深度学习模型训练样本数量较少时,易出现过拟合问题,导致监测精度下降;单一的深度学习模型中,通过增加深度提高模型监测效果的方式会导致梯度消失以及计算复杂等问题,进而导致监测精度下降。针对切削信号单一的问题,可以通过算法将多信号进行融合,生成包含全部磨损信息的融合样本的方式解决,但要解决信号融合的方式和方法问题。鉴于生成对抗网络(GAN)能够自动学习原始数据的分布,生成和原始数据分布相似的样本数据,增强训练数据集,在增加样本方面有独到之处,因此可以融合GAN模型和其他深度学习模型,通过增加样本数据来提高监测精度。大数据技术的快速发展为满足刀具智能监测技术的需求提供了良好的条件,因此可以利用大数据平台,将深度学习算法与现代传感器技术、计算机技术及信号采集存储技术相结合,实现刀具磨损状态智能监测。融合多种模型和算法,通过扬长避短的方式获取更好的监测效果,将成为深度学习在刀具磨损监测领域研究的重点。

(3)刀具磨损监测的响应时间

网络模型深度增加在一定程度上会增加监测精度,导致模型反应时间过长,混合模型也会增加模型响应时间,因此需要进一步开展深入研究,提高刀具磨损监测模型的响应速度。例如,通过算法优化来改进模型,使模型达到最优权重;通过算法选择模型最优的隐含层神经元数量;通过改进深度学习模型的隐含层,在其中添加其他处理层以提高训练速度;还可搭建分布式并行计算平台,通过提升模型的计算效率提升模型的响应速度。

4 结语

刀具作为机械加工的关键执行件,不可避免存在磨损和破损问题,从而对生产过程产生重要影响,因此,刀具磨损监测技术对于提高生产效益具有重要意义。传统基于机器学习的刀具磨损监测模型由于监测精度低和计算复杂度高等不足,难以满足智能制造的发展需求。基于深度学习的刀具磨损监测模型,凭借其强大的数据处理和特征提取能力,使得监测精度明显提高,且加工过程更加智能化,在刀具磨损监测方面得到了广泛应用,但在深度学习模型的选择、刀具磨损监测的精度和刀具磨损监测的响应时间方面还存在大量问题亟待解决。需要进一步深入开展机械加工过程中刀具磨损监测时DL模型选取研究,提出模型选择依据或快速选择方法以降低模型选择的随机性。

通过采用多信号融合技术、融合GAN模型、大数据技术增加样本数据以及融合多种模型和算法来提高模型精度。通过算法优化、优化隐含层以及搭建分布式并行计算平台来提升监测模型的响应时间。同时人工智能方法和现代传感技术也在不断进步,与新兴的人工智能方法和传感技术相结合,是机械加工领域刀具磨损智能监测技术发展的必然趋势。